高い比例限を有する薄鋼板およびその製造方法

【課題】高比例限を有する薄鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.10%、N:0.005〜0.020%を含む組成と、平均結晶粒径:5μm以上のフェライト相を主体とする組織とを有する薄鋼板に、板厚減少率で1〜30%の冷間加工を施す。これにより、150MPa以上の高比例限を有する薄鋼板となる。なお、C,Nに加えてさらに、Si:0.5%以下、Mn:0.1〜1.0%、P:0.05%以下、S:0.02%以下、Al:0.10%以下を、N含有量とAl含有量がN/Al:0.2以上を満足するように調整して含有する。さらに、BあるいはさらにTiを含有してもよい。

【解決手段】質量%で、C:0.01〜0.10%、N:0.005〜0.020%を含む組成と、平均結晶粒径:5μm以上のフェライト相を主体とする組織とを有する薄鋼板に、板厚減少率で1〜30%の冷間加工を施す。これにより、150MPa以上の高比例限を有する薄鋼板となる。なお、C,Nに加えてさらに、Si:0.5%以下、Mn:0.1〜1.0%、P:0.05%以下、S:0.02%以下、Al:0.10%以下を、N含有量とAl含有量がN/Al:0.2以上を満足するように調整して含有する。さらに、BあるいはさらにTiを含有してもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電化製品、自動車用部材等の構造部材用として好適な、薄鋼板に係り、とくに、繰返し荷重が付加される構造部材用として好適な、高い比例限を有する薄鋼板に関する。

なお、ここでいう「薄鋼板」は、板厚:0.6〜4mmの鋼板で、鋼板および鋼帯を含むものとする。

【背景技術】

【0002】

近年、電機分野等の各分野では、原料価格の高騰に伴い、コスト低減のために、安価な素材が強く要求され、素材として使用する鋼板の薄肉化が加速している。また、自動車分野では、コスト低減に加えて、地球環境の保全という観点から、自動車の燃費向上が強く要求され、自動車車体の軽量化のために、素材である鋼板の薄肉化が進められている。

しかし、素材板厚を減少し、素材の薄肉化を図ると、製品(部材)の剛性が低下するという問題がある。このような問題に対し、部材にビードを付与したり、部材形状を見直したりして、所望の剛性を確保しているが、部材板厚の減少に伴い、部材に働く応力は大きくなる。働く応力が部材の弾性限を超えると塑性変形が生じるという問題があり、素材の薄肉化には限界がある。このような問題に対し、例えば、特許文献1には、歪の増加に伴う瞬間ヤング率の低下を抑制した鋼板を使用した、張り剛性に優れた鋼板パネルの製造方法が記載されている。特許文献1に記載された技術では、2%の予歪を施し、さらに熱処理を施したのちに、歪量:0.06%での応力−歪曲線の傾きX(瞬間ヤング率)とヤング率Yとの比、X/Y、が0.8超えを満足する鋼板を用いるとしている。特許文献1に記載された技術では、瞬間ヤング率の低下を抑制する方法として、固溶C,固溶Nの合計量を0.0005〜0.005%として、成形後に熱処理を施し、C,Nを可動転位の近傍に偏析させて、可動転位の動きを抑制することが好ましいとしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−323433号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載された技術によって部材を製造してもなお、部材肉厚が薄くなるために、部材に作用する応力が大きくなる場合がある。作用する応力が素材(部材)の弾性限を超えると、部材に塑性変形を生じることになる。しかし、作用する応力が降伏強さ(降伏点)を超えない範囲であれば、1回の応力負荷では、大きく変形することはないが、荷重の負荷と除荷が繰返され、部材に応力が繰返し作用する場合には、作用する応力が降伏強さ(降伏点)未満であっても、結果的に部材が大きく変形する場合があった。このようなことから、構造部材として繰返して応力が作用しても、変形が少ない構造部材用薄鋼板が要望されている。

【0005】

本発明は、かかる従来技術の問題を解決し、荷重の負荷と除荷が繰返されるような環境下で使用される構造部材用として好適な、応力が繰返し作用しても大きな変形を生じない、高い比例限(弾性限)を有する薄鋼板を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記した目的を達成するために、本発明者らは、薄鋼板における繰返し荷重負荷時の変形に及ぼす各種要因について鋭意研究した。その結果、荷重の負荷と除荷が繰返し作用するような部材で、繰返し回数が増加するにしたがい、部材の変形が大きくなる場合には、素材(薄鋼板)の弾性限が低いことによることに想到した。

そこで、本発明者らは、薄鋼板の弾性限の向上手段についてさらに研究した。その結果、組織の粗大化と、固溶Nの増加と、冷間加工とを組み合わせて、塑性変形の開始を抑制することができることを見出した。そして、平均結晶粒径が5μm以上のフェライト相を主体とする組織を有し、かつ所定量以上のNを添加した薄鋼板、具体的には板厚0.6〜4.0mm程度の薄鋼板に、板厚減少率で1%以上の冷間加工を施すことにより、比例限(弾性限)が150MPa以上に増加することを見出した。

【0007】

この比例限(弾性限)上昇の機構の詳細については、現在までに十分に解明できていないが、本発明者らはつぎのように推定している。

薄鋼板に弾性限以上の応力が作用すると、塑性変形を開始するが、ミクロな塑性変形開始点は、主相の結晶粒界や、第二相の近傍である。所定量のC,Nを含む組成としてとくに所定値以上のNを添加して固溶Nを確保し、さらにフェライト相を主体とし、フェライト相の結晶粒径を所定値以上に粗大化した組織とすることにより、粒界からの塑性変形が抑制され、さらに薄鋼板に所定値以上の冷間加工を施すことにより、転位が導入され、該導入された転位に固溶C、Nが固着し、あるいは冷間加工で転位がセル化されて、比例限(弾性限)が上昇したものと考えられる。

【0008】

なお、塑性変形が開始する最低の応力は、弾性限応力であるが、本発明では弾性限に代えて、測定が容易な比例限を用いる。本発明が対象とする鋼板では、弾性限と比例限とは略等しいことを確認している。

まず、本発明者らが行った、本発明の基礎になった実験結果について説明する。

質量%で、0.01〜0.12%C−0.01〜0.40%Si−0.10〜1.0%Mn−0.01〜0.02%P−0.01%S−0.03〜0.05%Al−0.005〜0.015%N−残部Feからなる組成の鋼素材に熱間圧延、あるいはさらに冷間圧延、焼鈍を施し、種々のフェライト粒径を有する薄鋼板とした。得られた薄鋼板から、組織観察用試験片を採取し、圧延方向に平行する断面を研磨、腐食し、フェライト相の平均結晶粒径と組織分率を調査した。フェライト相の平均結晶粒径は、光学顕微鏡(倍率:400倍)を用いて、300×300μmの領域について、JIS G 0552(1998)に準拠して切断法により、求めた。また、フェライト相の組織分率は、光学顕微鏡(倍率:400倍)を用いて、300×300μmの領域について撮像し、画像解析装置を用いて算出した。

【0009】

ついで、これら薄鋼板に、種々の板厚減少率で冷間加工を施した。得られた薄鋼板(冷間加工板)から、圧延方向が引張方向となるように引張試験片(JIS 5号試験片)を採取し、引張試験を実施して、比例限を求めた。比例限は、平行部両面に歪ゲージ(ゲージ長さ:5mm)を貼付した引張試験片を用いて、引張速度:1mm/minで引張って求めた。比例限は、図3に示すように、応力−歪曲線の傾き(Δσ/Δε)と応力(σ)との関係から、応力増加により傾きが小さくなり始める点とした。

【0010】

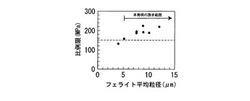

図1に、比例限とフェライト平均粒径との関係を示す。また、図2に、比例限と冷間加工における板厚減少率との関係を示す。

図1から、フェライト相の平均結晶粒径が5μm以上の場合に、板厚減少率が1〜30%の冷間加工を施すことにより、比例限が150MPa以上を確保できることがわかる。

また、図2から、フェライト相の平均結晶粒径が5μm以上でかつ板厚減少率が1%以上30%以下の冷間加工を施した場合に、比例限が150MPa以上を確保できることがわかる。

【0011】

本発明は、かかる知見に基づき、さらに検討を加えて完成されたものである。すなわち、本発明の要旨は次のとおりである。

(1)質量%で、C:0.01〜0.10%、N:0.005〜0.020%を含む組成と、平均結晶粒径:5μm以上のフェライト相を主体とする組織とを有する薄鋼板に、板厚減少率で1〜30%の冷間加工を施してなる薄鋼板であって、150MPa以上の高比例限を有することを特徴とする薄鋼板。

【0012】

(2)(1)において、前記組成が、質量%で、C:0.01〜0.10%、N:0.005〜0.020%を含み、さらに、Si:0.5%以下、Mn:0.1〜1.0%、P:0.05%以下、S:0.02%以下、Al:0.10%以下を、N含有量とAl含有量がN/Al:0.2以上を満足するように調整して含み、残部Feおよび不可避的不純物からなる組成であることを特徴とする薄鋼板。

(3)(2)において、前記組成に加えてさらに、質量%で、B:0.0030%以下を含有する組成とすることを特徴とする薄鋼板。

【0013】

(4)(3)において、前記組成に加えてさらに、質量%で、Ti:0.005〜0.020%を含有する組成とすることを特徴とする薄鋼板。

(5)鋼素材に熱延工程を施し薄熱延板とする薄鋼板の製造方法であって、前記鋼素材が、C:0.01〜0.10%、N:0.005〜0.020%を含む組成を有する鋼素材であり、前記熱延工程が、前記鋼素材に熱間圧延を施し、巻取温度:600℃以上で巻き取り、所定寸法の薄熱延板とする工程であり、該熱延工程後に、前記薄熱延板に、板厚減少率で1〜30%の冷間加工を施し、150MPa以上の高比例限を有する薄熱延鋼板とすることを特徴とする薄鋼板の製造方法。

【0014】

(6)鋼素材に熱延工程、冷延工程、さらに焼鈍工程を施し薄冷延焼鈍板とする薄鋼板の製造方法であって、前記鋼素材が、C:0.01〜0.10%、N:0.005〜0.020%を含む組成を有する鋼素材であり、前記熱延工程が、前記鋼素材に熱間圧延を施し、巻き取って、所定寸法の薄熱延板とする工程であり、前記冷延工程が、前記薄熱延板を酸洗したのち、該薄熱延板に冷間圧延を施し、所定寸法の薄冷延板とする工程であり、前記焼鈍工程が、前記薄冷延板に、焼鈍温度:700〜850℃の範囲の温度で焼鈍して、20℃/s以下の冷却速度で500℃以下に冷却し、薄冷延焼鈍板とする工程であり、該焼鈍工程後に、前記薄冷延焼鈍板に、板厚減少率で1〜30%の冷間加工を施し、比例限が150MPa以上の高比例限を有する薄冷延鋼板とすることを特徴とする薄鋼板の製造方法。

【0015】

(7)(6)において、前記焼鈍工程に代えて、前記薄冷延板に、焼鈍温度:700〜850℃の範囲の温度で焼鈍して、20℃/s以下の冷却速度で500℃以下に冷却し、ついで溶融亜鉛めっきを施す焼鈍−溶融亜鉛めっき処理工程とすることを特徴とする薄鋼板の製造方法。

(8)(5)ないし(7)のいずれかにおいて、前記鋼素材が、C:0.01〜0.10%、N:0.005〜0.020%を含み、さらに、Si:0.5%以下、Mn:0.1〜1.0%、P:0.05%以下、S:0.02%以下、Al:0.10%以下を、N含有量とAl含有量の比、N/Alが0.2以上を満足するように調整して含有し、残部Feおよび不可避的不純物からなる組成を有する鋼素材であることを特徴とする薄鋼板の製造方法。

【0016】

(9)(8)において、前記組成に加えてさらに、質量%で、B:0.0030%以下を含有する組成とすることを特徴とする薄鋼板の製造方法。

(10)(9)において、前記組成に加えてさらに、質量%で、Ti:0.005〜0.020%を含有する組成とすることを特徴とする薄鋼板の製造方法。

【発明の効果】

【0017】

本発明によれば、従来に比較して高い比例限を有し、耐繰返し荷重変形性に優れた薄鋼板を安定して、しかも安価に製造することができ、産業上格段の効果を奏する。

【図面の簡単な説明】

【0018】

【図1】比例限に及ぼすフェライト平均粒径の影響を示すグラフである。

【図2】比例限に及ぼす冷間加工の板厚減少率の影響を示すグラフである。

【図3】応力−歪曲線の傾き(Δσ/Δε)と応力(σ)との関係の一例を示すグラフである。

【発明を実施するための形態】

【0019】

本発明薄鋼板は、所定の組成と所定の組織を有する薄鋼板に所定の板厚減少率の冷間加工を施してなる薄鋼板である。本発明薄鋼板は薄熱延鋼板または薄冷延焼鈍鋼板である。

まず、本発明薄鋼板の組成限定理由について説明する。以下、とくに断わらないかぎり質量%は、単に%で記す。

C:0.01〜0.10%

Cは、固溶して鋼板の強度を増加させるとともに、粒界に偏析し、粒界強度を高め、さらに転位に固着して比例限を高める作用を有する元素であり、所望の強度を確保するために、本発明では0.01%以上の含有を必要とする。一方、0.10%を超える含有は、フェライト粒を微細化し、セメンタイトの形成を促進して、比例限を低下させる傾向を有する。このため、Cは0.01〜0.10%に限定した。なお、好ましくは0.02〜0.05%である。

【0020】

N:0.005〜0.020%

Nは、比例限の上昇に有効に寄与する重要な元素である。Nは、固溶して鋼の強度を増加させるとともに、固溶状態のNが転位に偏析して転位を固着させて比例限の上昇に有効に寄与する。このような効果を得るためには0.005%以上のN含有を必要とする。一方、0.020%を超える多量のN含有は、連続鋳造時のスラブ割れなどの発生が顕著となるとともに、鋼板の内部欠陥発生率が高くなる。このため、NはO.O05〜O.020%の範囲に限定した。なお、好ましくは、0.010%以上である。Nは、本発明範囲内の含有であれば、溶接性等にはまったく悪影響はない。

【0021】

上記したC,N以外に、所望の強度を安定して確保するために、つぎのような各成分を含有することが好ましい。

Si:0.5%以下

Siは、フェライト安定化元素であり、フェライト中のCの濃化を促進し、セメンタイト、マルテンサイト等を生成し、比例限を低下させる悪影響を及ぼす元素であり、本発明ではできるだけ低減することが好ましい。なお、0.5%を超える含有は、表面性状、化成処理性等の表面美麗性に悪影響を与える。このため、SiはO.5%以下の範囲に限定することが好ましい。なお、より好ましくは0.3%以下である。

【0022】

Mn:0.1〜1.0%

Mnは、Sによる熱間割れを防止する有効な元素であり、含有するS量に応じて含有させることが好ましい。このような効果を得るためには、0.1%以上の含有を必要とする。また、Mnは、固溶して焼入れ性を向上させるとともに、結晶粒の微細化に寄与する元素であり、マルテンサイト等の第二相の生成を促進し、フェライト粒を微細化し、比例限を低下する作用を有する。このような作用は、1.0%を超えて含有する場合に顕著になる。また、1.0%を超える含有は、延性を顕著に低下させる。このため、MnはO.1〜1.O%の範囲に限定することが好ましい。なお、より良好な加工性が要求される用途では、0.5%以下とすることが望ましい。

【0023】

P:0.05%以下

Pは、鋼中に不可避的不純物として含有されるが、粒界に偏析して粒界強度を低下させる作用を有する。このため、本発明ではできるだけ低減することが好ましいが、0.05%までは許容できる。このため、PはO.05%以下に限定することが好ましい。なお、より好ましくは0.03%以下である。

【0024】

S:0.02%以下

Sは、粗大なMnSを形成し比例限を低下させるとともに、鋼板の延性を著しく低下させ、熱間割れを誘発して表面性状を著しく劣化させる。このため、Sはできるだけ低減することが好ましいが、0.02%程度までであれば、許容できる。このようなことから、Sは0.02%以下に限定することが好ましい。

【0025】

Al:0.10%以下

Alは、鋼の脱酸剤として作用し、鋼の清浄度を向上させる作用を有するが、強力にNを固定する作用を有する。0.10%を超える含有は、固溶Nの顕著な低下に繋がる。このため、固溶Nを確保し高比例限を得るために、Alは0.10%以下に限定することが好ましい。 なお、脱酸剤としての作用を確保するために0.02%以上含有することが望ましい。

【0026】

N/Al:0.2以上

Alは、上記したように、強力にNを固定する作用を有する元素であり、固溶Nを確保する観点から、本発明では、N含有量とAl含有量の比、N/Alを0.2以上に限定することが好ましい。これにより、固溶Nを確保して、所望の高い比例限を安定して確保できる。なお、好ましくはN/Alは0.3以上である。

【0027】

上記した成分に加えてさらに、必要に応じて、Bを含有できる。

B:0.0030%以下

Bは、粒界に偏析し、粒界強度を高める作用を有する元素であり、比例限を高めるために必要に応じて含有できる。このような効果は、0.0003%以上の含有で認められるが、0.0030%を超える含有は、熱間圧延時の変形抵抗が増加しすぎて、熱間圧延の操業性が低下する。このため、含有する場合は、Bは0.0030%以下に限定することが好ましい。

【0028】

Ti:0.005〜0.020%

Tiは、高温でNと結合し窒化物を形成し、固溶Nを減らすことで、Bを含有した場合のB窒化物の形成を抑制し、添加Bをそのまま固溶Bとして活用できる作用を有する。このような効果を得るため、Bを含有する場合、Tiを0.005%以上含有することが望ましい。一方、Ti含有量が多いと、さらにCと結合して炭化物や、炭窒化物を生成し、フェライトの粒径が小さくなる。このため、Bを含有する場合、Tiは0.020%以下とすることが好ましい。

【0029】

上記した成分以外の残部は、Feおよび不可避的不純物からなる。

本発明薄鋼板は、上記した組成を有し、さらに、冷間加工前の状態で、平均結晶粒径:5μm以上のフェライト相を主体とする組織を有する薄鋼板に冷間加工を施してなる薄鋼板である。ここでいう「主体とする」とは、組織全体に対する体積率で95%以上、好ましくは98%以上である場合をいう。主体とする相以外の第二相は、セメンタイトやパーライト、マルテンサイト等である。第二相は、体積率で5%以下とする。第二相が5%を超えて多くなると、第二相周辺から塑性変形が開始するため、比例限が低下する。

【0030】

フェライト相の平均結晶粒径が5μm未満では、結晶粒界が増加しすぎて、比例限が低下することになる。というのは、冷間加工時に歪が粒界近傍に集中するため、結晶粒界の増加は、可動転位の増加を促進し、比例限が低下することになる。このため、フェライト相の平均結晶粒径を5μm以上に限定した。なお、フェライト相の平均結晶粒径の上限はとくに限定しないが、30μmを超えて結晶粒が粗大化すると、プレス加工時に、オレンジピールと称される凹凸が顕著となり、部材の表面性状が低下する。このため、フェライト相の平均結晶粒径の上限は30μmとすることが好ましい。

【0031】

本発明薄鋼板は、上記した組成および組織を有する薄鋼板に板厚減少率で1〜30%の冷間加工を施してなる薄鋼板で、150MPa以上の高比例限を有する。

つぎに、本発明薄鋼板の好ましい製造方法について説明する。

本発明薄鋼板の製造方法では、鋼素材に熱延工程を施し薄熱延板とするか、または鋼素材に熱延工程、冷延工程、さらに焼鈍工程を施し薄冷延焼鈍板とする。

【0032】

まず、薄熱延板とする場合について説明する。

使用する鋼素材は、上記した鋼板の組成と同様に、C:0.01〜0.10%、N:0.0050〜0.0200%を含み、好ましくはさらに、Si:0.5%以下、Mn:0.1〜1.0%、P:0.05%以下、S:0.02%以下、Al:0.10%以下を含み、かつN含有量とAl含有量の比、N/Alが0.2以上を満足するように調整して含有し、残部Feおよび不可避的不純物からなる組成を有する鋼素材とする。

【0033】

鋼素材の製造方法は、とくに限定する必要はないが、上記した組成の溶鋼を転炉等の常用の溶製方法で溶製し、連続鋳造法などの常用の鋳造方法でスラブ等の鋼素材とすることが好ましい。鋼素材の鋳造方法は、成分のマクロな偏析を防止すべく連続鋳造法とすることが望ましいが、造塊法、薄スラブ鋳造法によってもなんら問題はない。

得られた鋼素材は、熱延工程を施される。熱延工程では、鋼素材に熱間圧延を施し、その後、巻取温度:600℃以上で巻き取り、所定寸法の薄熱延板とする。なお、熱間圧延は、例えば、通常行われているように鋼素材を1100〜1300℃程度に加熱した後、粗圧延、仕上圧延からなる熱間圧延とすればよい。

【0034】

また、仕上圧延終了から巻取りまでの冷却は、空冷以上の冷却速度であれば十分であり、とくに限定されない。

巻取温度:600℃以上

仕上圧延終了後、ついで、熱延板はコイル状に巻き取られる。巻取り温度は、600℃以上とすることが好ましい。巻取温度が600℃未満では、フェライト相の平均結晶粒径が小さくなるとともに、マルテンサイト等の第二相組織分率が増加する。なお、巻取温度の上限はとくに限定されないが、750℃以下とすることがスケール増加による酸洗性低下の観点からより好ましい。

【0035】

このような熱延工程を経た薄熱延板は、平均結晶粒径が5μm以上であるフェライト相を主体とする組織を有する薄鋼板となる。なお、得られた薄熱延板に、さらに、溶融亜鉛めっきを施しても、あるいは化成処理膜を形成してもよい。溶融亜鉛めっきに代えて電気亜鉛めっきとしてもよい。

ついで、得られた薄熱延板に、板厚減少率で1〜30%の冷間加工を施す。これにより、150MPa以上の高比例限を有する薄鋼板(薄熱延鋼板)とすることができる。冷間加工における板厚減少率が1%未満では、導入される転位(歪)が少なく、固溶C、Nにより固着される転位が少なく、また転位セルの形成が不十分となり、所望値以上の比例限を確保することができない。一方、冷間加工における板厚減少率が30%を超えて多くなると、導入される歪が多くなり、可動転位が多くなりすぎて、逆に比例限が低下する。

【0036】

冷間加工の方法は、所望の板厚減少率が確保できればその方法は、特に限定されないが、圧延、あるいは引張変形等が例示でき、またそれらを組み合わせた加工としてもよい。

次に、鋼素材に熱延工程、冷延工程、さらに焼鈍工程を施し、薄冷延焼鈍板とする場合について説明する。

得られた鋼素材に、熱延工程を施す。この熱延工程では、通常、粗圧延、仕上圧延を経て、仕上圧延後コイル状に巻取られる。熱間圧延は、所望の形状寸法の熱延板が得られればよく、通常の熱間圧延がいずれも適用でき、とくに限定されない。

【0037】

得られた熱延板に、ついで冷延工程を施す。冷延工程では、熱延板に酸洗を施し、ついで冷間圧延を施して冷延板とする。なお酸洗は、常用の酸洗方法がいずれも適用できる。また、冷間圧延は、所定の寸法形状の冷延板とすることができればよく、常用の冷間圧延条件がいずれも適用できるが、冷間圧下率:50〜80%の冷間圧延とすることが好ましい。

得られた冷延板に、ついで焼鈍工程を施す。

【0038】

焼鈍工程では、冷延板に、焼鈍温度:700〜850℃の範囲の温度で焼鈍して、20℃/s以下の冷却速度で500℃以下に冷却し、薄冷延焼鈍板とする。

焼鈍温度が、700℃未満では、平均粒径が5μm以上である所望のフェライト粒を確保できず、一方、焼鈍温度が、850℃を超えて高温となると、オーステナイトへの変態が生じ、冷却時に微細なフェライトに変態するか、あるいは低温変態相へ変態し、フェライト分率が小さくなる。このため、焼鈍温度は700〜850℃の範囲の温度とすることが好ましい。なお、焼鈍温度での保持時間は、1〜3min程度とすることが好ましい。

【0039】

焼鈍温度で焼鈍したのちの冷却は、20℃/s以下の冷却速度とすることが好ましい。冷却速度が20℃/sを超えると、フェライト粒が微細となる。このようなことから、焼鈍工程での焼鈍後の冷却は、20℃/s以下に限定することが好ましい。このような冷却は、低温変態相生成を抑制するため、500℃以下まで行うことが好ましい。

なお、本発明では、上記した焼鈍工程に代えて、前記薄冷延板に、焼鈍温度:700〜850℃の範囲の温度で焼鈍して、20℃/s以下の冷却速度で500℃以下に冷却し、ついで溶融亜鉛めっきを施す。焼鈍−溶融亜鉛めっき処理工程としてもよい。なお、溶融亜鉛めっき後に、該溶融亜鉛めっき後に、500℃以上に再加熱する、めっきの合金化処理を施してもよい。

【0040】

このような熱延工程、冷延工程、焼鈍工程を経た薄冷延焼鈍板あるいは熱延工程、冷延工程、焼鈍−溶融亜鉛めっき工程を経た薄めっき鋼板は、平均結晶粒径が5μm以上であるフェライト相を主体とする組織を有する薄鋼板となる。なお、得られた薄冷延焼鈍板に、さらに、電気亜鉛めっき、化成処理膜を形成してもよい。

ついで、得られた薄冷延焼鈍板を素材として該素材に、板厚減少率で1〜30%の冷間加工を施す。これにより、150MPa以上の高比例限を有する薄鋼板(薄冷延鋼板)とすることができる。なお、冷間加工における板厚減少率が1%未満では、導入される転位(歪)が少なく、固溶C、Nにより固着される転位が少なく、また転位セルの形成が不十分となり、所望の比例限以上の比例限を確保することができない。一方、冷間加工における板厚減少率が30%を超えて多くなると、導入される歪が多くなり、可動転位が多くなりすぎて、逆に比例限が低下する。

【0041】

冷間加工の方法は、所望の板厚減少率が確保できればその方法は、特に限定されないが、圧延、あるいは引張変形等が例示でき、またそれらを組み合わせた加工としてもよい。

【実施例】

【0042】

表1に示す組成の溶鋼を、転炉で溶製し、連続鋳造法で鋼素材(スラブ)とした。

これら鋼素材を、表2に示す条件の熱延工程で、熱延鋼帯(熱延板)とした。ついで、一部の熱延板についてさらに、冷延工程、焼鈍工程または焼鈍−溶融亜鉛めっき工程を施し、薄冷延焼鈍板、または薄めっき鋼板とした。

冷延工程は、酸洗処理を施したのち、表2に示す条件の冷延工程で冷延板とした。ついで、得られた冷延板に、連続焼鈍ライン、または、連続溶融亜鉛めっきラインを用いて、表2に示す条件で焼鈍工程、または焼鈍−溶融亜鉛めっき処理工程を施した。なお、溶融亜鉛めっき処理は、焼鈍処理に引続いて、めっき浴の温度:460℃の溶融亜鉛めっき浴に連続的に浸漬する処理とした。

【0043】

得られた薄鋼板について、組織観察を実施した。試験方法はつぎのとおりである。

(1)組織観察

得られた薄熱延板、薄冷延焼鈍板および薄めっき鋼板から、圧延方向に平行な断面が観察面となるように組織観察用試験片を採取し、研磨しナイタール腐食して、光学顕微鏡(倍率:400倍)を用いて観察し、フェライト相の平均結晶粒径、組織分率を求めた。 フェライト相の平均結晶粒径は、光学顕微鏡(倍率:400倍)を用いて、300×300μmの領域について、JIS G 0552(1998)に準拠して切断法により、求めた。また、フェライト相の組織分率は、光学顕微鏡(倍率:400倍)を用いて、300×300μmの領域について撮像し、画像解析装置を用いて算出した。なお、フェライト以外の第二相についても観察した。

【0044】

(2)引張試験

得られた薄熱延板、薄冷延板および薄めっき鋼板から、得られた薄鋼板を素材として、該素材にさらに表2に示す板厚減少率の冷間加工を施した。冷間加工は圧延とした。

得られた薄鋼板(冷間加工板)から、試験方向が圧延方向となるように、J1S5号試験片を採取し、引張試験を実施して、比例限を求めた。また、試験方向が圧延方向となるように、J1S5号試験片を採取し、J1S Z 2241の規定に準拠して引張試験を行い、引張特性(降伏強さYS、引張強さTS、伸びEl)を求めた。なお、比例限は、平行部両面に歪ゲージ(ゲージ長さ:5mm)を貼付した引張試験片を用いて、引張速度:1mm/minで引張試験して求めた。

【0045】

得られた結果を表3に示す。

【0046】

【表1】

【0047】

【表2】

【0048】

【表3】

【0049】

本発明例はいずれも、150MPa以上の高比例限を有する薄鋼板となっている。一方、本発明の範囲を外れる比較例は、素材の薄鋼板が、フェライト相の平均結晶粒径が5μm未満となり、冷間加工を施しても、比例限が150MPa未満となっている。

【技術分野】

【0001】

本発明は、電化製品、自動車用部材等の構造部材用として好適な、薄鋼板に係り、とくに、繰返し荷重が付加される構造部材用として好適な、高い比例限を有する薄鋼板に関する。

なお、ここでいう「薄鋼板」は、板厚:0.6〜4mmの鋼板で、鋼板および鋼帯を含むものとする。

【背景技術】

【0002】

近年、電機分野等の各分野では、原料価格の高騰に伴い、コスト低減のために、安価な素材が強く要求され、素材として使用する鋼板の薄肉化が加速している。また、自動車分野では、コスト低減に加えて、地球環境の保全という観点から、自動車の燃費向上が強く要求され、自動車車体の軽量化のために、素材である鋼板の薄肉化が進められている。

しかし、素材板厚を減少し、素材の薄肉化を図ると、製品(部材)の剛性が低下するという問題がある。このような問題に対し、部材にビードを付与したり、部材形状を見直したりして、所望の剛性を確保しているが、部材板厚の減少に伴い、部材に働く応力は大きくなる。働く応力が部材の弾性限を超えると塑性変形が生じるという問題があり、素材の薄肉化には限界がある。このような問題に対し、例えば、特許文献1には、歪の増加に伴う瞬間ヤング率の低下を抑制した鋼板を使用した、張り剛性に優れた鋼板パネルの製造方法が記載されている。特許文献1に記載された技術では、2%の予歪を施し、さらに熱処理を施したのちに、歪量:0.06%での応力−歪曲線の傾きX(瞬間ヤング率)とヤング率Yとの比、X/Y、が0.8超えを満足する鋼板を用いるとしている。特許文献1に記載された技術では、瞬間ヤング率の低下を抑制する方法として、固溶C,固溶Nの合計量を0.0005〜0.005%として、成形後に熱処理を施し、C,Nを可動転位の近傍に偏析させて、可動転位の動きを抑制することが好ましいとしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−323433号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載された技術によって部材を製造してもなお、部材肉厚が薄くなるために、部材に作用する応力が大きくなる場合がある。作用する応力が素材(部材)の弾性限を超えると、部材に塑性変形を生じることになる。しかし、作用する応力が降伏強さ(降伏点)を超えない範囲であれば、1回の応力負荷では、大きく変形することはないが、荷重の負荷と除荷が繰返され、部材に応力が繰返し作用する場合には、作用する応力が降伏強さ(降伏点)未満であっても、結果的に部材が大きく変形する場合があった。このようなことから、構造部材として繰返して応力が作用しても、変形が少ない構造部材用薄鋼板が要望されている。

【0005】

本発明は、かかる従来技術の問題を解決し、荷重の負荷と除荷が繰返されるような環境下で使用される構造部材用として好適な、応力が繰返し作用しても大きな変形を生じない、高い比例限(弾性限)を有する薄鋼板を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記した目的を達成するために、本発明者らは、薄鋼板における繰返し荷重負荷時の変形に及ぼす各種要因について鋭意研究した。その結果、荷重の負荷と除荷が繰返し作用するような部材で、繰返し回数が増加するにしたがい、部材の変形が大きくなる場合には、素材(薄鋼板)の弾性限が低いことによることに想到した。

そこで、本発明者らは、薄鋼板の弾性限の向上手段についてさらに研究した。その結果、組織の粗大化と、固溶Nの増加と、冷間加工とを組み合わせて、塑性変形の開始を抑制することができることを見出した。そして、平均結晶粒径が5μm以上のフェライト相を主体とする組織を有し、かつ所定量以上のNを添加した薄鋼板、具体的には板厚0.6〜4.0mm程度の薄鋼板に、板厚減少率で1%以上の冷間加工を施すことにより、比例限(弾性限)が150MPa以上に増加することを見出した。

【0007】

この比例限(弾性限)上昇の機構の詳細については、現在までに十分に解明できていないが、本発明者らはつぎのように推定している。

薄鋼板に弾性限以上の応力が作用すると、塑性変形を開始するが、ミクロな塑性変形開始点は、主相の結晶粒界や、第二相の近傍である。所定量のC,Nを含む組成としてとくに所定値以上のNを添加して固溶Nを確保し、さらにフェライト相を主体とし、フェライト相の結晶粒径を所定値以上に粗大化した組織とすることにより、粒界からの塑性変形が抑制され、さらに薄鋼板に所定値以上の冷間加工を施すことにより、転位が導入され、該導入された転位に固溶C、Nが固着し、あるいは冷間加工で転位がセル化されて、比例限(弾性限)が上昇したものと考えられる。

【0008】

なお、塑性変形が開始する最低の応力は、弾性限応力であるが、本発明では弾性限に代えて、測定が容易な比例限を用いる。本発明が対象とする鋼板では、弾性限と比例限とは略等しいことを確認している。

まず、本発明者らが行った、本発明の基礎になった実験結果について説明する。

質量%で、0.01〜0.12%C−0.01〜0.40%Si−0.10〜1.0%Mn−0.01〜0.02%P−0.01%S−0.03〜0.05%Al−0.005〜0.015%N−残部Feからなる組成の鋼素材に熱間圧延、あるいはさらに冷間圧延、焼鈍を施し、種々のフェライト粒径を有する薄鋼板とした。得られた薄鋼板から、組織観察用試験片を採取し、圧延方向に平行する断面を研磨、腐食し、フェライト相の平均結晶粒径と組織分率を調査した。フェライト相の平均結晶粒径は、光学顕微鏡(倍率:400倍)を用いて、300×300μmの領域について、JIS G 0552(1998)に準拠して切断法により、求めた。また、フェライト相の組織分率は、光学顕微鏡(倍率:400倍)を用いて、300×300μmの領域について撮像し、画像解析装置を用いて算出した。

【0009】

ついで、これら薄鋼板に、種々の板厚減少率で冷間加工を施した。得られた薄鋼板(冷間加工板)から、圧延方向が引張方向となるように引張試験片(JIS 5号試験片)を採取し、引張試験を実施して、比例限を求めた。比例限は、平行部両面に歪ゲージ(ゲージ長さ:5mm)を貼付した引張試験片を用いて、引張速度:1mm/minで引張って求めた。比例限は、図3に示すように、応力−歪曲線の傾き(Δσ/Δε)と応力(σ)との関係から、応力増加により傾きが小さくなり始める点とした。

【0010】

図1に、比例限とフェライト平均粒径との関係を示す。また、図2に、比例限と冷間加工における板厚減少率との関係を示す。

図1から、フェライト相の平均結晶粒径が5μm以上の場合に、板厚減少率が1〜30%の冷間加工を施すことにより、比例限が150MPa以上を確保できることがわかる。

また、図2から、フェライト相の平均結晶粒径が5μm以上でかつ板厚減少率が1%以上30%以下の冷間加工を施した場合に、比例限が150MPa以上を確保できることがわかる。

【0011】

本発明は、かかる知見に基づき、さらに検討を加えて完成されたものである。すなわち、本発明の要旨は次のとおりである。

(1)質量%で、C:0.01〜0.10%、N:0.005〜0.020%を含む組成と、平均結晶粒径:5μm以上のフェライト相を主体とする組織とを有する薄鋼板に、板厚減少率で1〜30%の冷間加工を施してなる薄鋼板であって、150MPa以上の高比例限を有することを特徴とする薄鋼板。

【0012】

(2)(1)において、前記組成が、質量%で、C:0.01〜0.10%、N:0.005〜0.020%を含み、さらに、Si:0.5%以下、Mn:0.1〜1.0%、P:0.05%以下、S:0.02%以下、Al:0.10%以下を、N含有量とAl含有量がN/Al:0.2以上を満足するように調整して含み、残部Feおよび不可避的不純物からなる組成であることを特徴とする薄鋼板。

(3)(2)において、前記組成に加えてさらに、質量%で、B:0.0030%以下を含有する組成とすることを特徴とする薄鋼板。

【0013】

(4)(3)において、前記組成に加えてさらに、質量%で、Ti:0.005〜0.020%を含有する組成とすることを特徴とする薄鋼板。

(5)鋼素材に熱延工程を施し薄熱延板とする薄鋼板の製造方法であって、前記鋼素材が、C:0.01〜0.10%、N:0.005〜0.020%を含む組成を有する鋼素材であり、前記熱延工程が、前記鋼素材に熱間圧延を施し、巻取温度:600℃以上で巻き取り、所定寸法の薄熱延板とする工程であり、該熱延工程後に、前記薄熱延板に、板厚減少率で1〜30%の冷間加工を施し、150MPa以上の高比例限を有する薄熱延鋼板とすることを特徴とする薄鋼板の製造方法。

【0014】

(6)鋼素材に熱延工程、冷延工程、さらに焼鈍工程を施し薄冷延焼鈍板とする薄鋼板の製造方法であって、前記鋼素材が、C:0.01〜0.10%、N:0.005〜0.020%を含む組成を有する鋼素材であり、前記熱延工程が、前記鋼素材に熱間圧延を施し、巻き取って、所定寸法の薄熱延板とする工程であり、前記冷延工程が、前記薄熱延板を酸洗したのち、該薄熱延板に冷間圧延を施し、所定寸法の薄冷延板とする工程であり、前記焼鈍工程が、前記薄冷延板に、焼鈍温度:700〜850℃の範囲の温度で焼鈍して、20℃/s以下の冷却速度で500℃以下に冷却し、薄冷延焼鈍板とする工程であり、該焼鈍工程後に、前記薄冷延焼鈍板に、板厚減少率で1〜30%の冷間加工を施し、比例限が150MPa以上の高比例限を有する薄冷延鋼板とすることを特徴とする薄鋼板の製造方法。

【0015】

(7)(6)において、前記焼鈍工程に代えて、前記薄冷延板に、焼鈍温度:700〜850℃の範囲の温度で焼鈍して、20℃/s以下の冷却速度で500℃以下に冷却し、ついで溶融亜鉛めっきを施す焼鈍−溶融亜鉛めっき処理工程とすることを特徴とする薄鋼板の製造方法。

(8)(5)ないし(7)のいずれかにおいて、前記鋼素材が、C:0.01〜0.10%、N:0.005〜0.020%を含み、さらに、Si:0.5%以下、Mn:0.1〜1.0%、P:0.05%以下、S:0.02%以下、Al:0.10%以下を、N含有量とAl含有量の比、N/Alが0.2以上を満足するように調整して含有し、残部Feおよび不可避的不純物からなる組成を有する鋼素材であることを特徴とする薄鋼板の製造方法。

【0016】

(9)(8)において、前記組成に加えてさらに、質量%で、B:0.0030%以下を含有する組成とすることを特徴とする薄鋼板の製造方法。

(10)(9)において、前記組成に加えてさらに、質量%で、Ti:0.005〜0.020%を含有する組成とすることを特徴とする薄鋼板の製造方法。

【発明の効果】

【0017】

本発明によれば、従来に比較して高い比例限を有し、耐繰返し荷重変形性に優れた薄鋼板を安定して、しかも安価に製造することができ、産業上格段の効果を奏する。

【図面の簡単な説明】

【0018】

【図1】比例限に及ぼすフェライト平均粒径の影響を示すグラフである。

【図2】比例限に及ぼす冷間加工の板厚減少率の影響を示すグラフである。

【図3】応力−歪曲線の傾き(Δσ/Δε)と応力(σ)との関係の一例を示すグラフである。

【発明を実施するための形態】

【0019】

本発明薄鋼板は、所定の組成と所定の組織を有する薄鋼板に所定の板厚減少率の冷間加工を施してなる薄鋼板である。本発明薄鋼板は薄熱延鋼板または薄冷延焼鈍鋼板である。

まず、本発明薄鋼板の組成限定理由について説明する。以下、とくに断わらないかぎり質量%は、単に%で記す。

C:0.01〜0.10%

Cは、固溶して鋼板の強度を増加させるとともに、粒界に偏析し、粒界強度を高め、さらに転位に固着して比例限を高める作用を有する元素であり、所望の強度を確保するために、本発明では0.01%以上の含有を必要とする。一方、0.10%を超える含有は、フェライト粒を微細化し、セメンタイトの形成を促進して、比例限を低下させる傾向を有する。このため、Cは0.01〜0.10%に限定した。なお、好ましくは0.02〜0.05%である。

【0020】

N:0.005〜0.020%

Nは、比例限の上昇に有効に寄与する重要な元素である。Nは、固溶して鋼の強度を増加させるとともに、固溶状態のNが転位に偏析して転位を固着させて比例限の上昇に有効に寄与する。このような効果を得るためには0.005%以上のN含有を必要とする。一方、0.020%を超える多量のN含有は、連続鋳造時のスラブ割れなどの発生が顕著となるとともに、鋼板の内部欠陥発生率が高くなる。このため、NはO.O05〜O.020%の範囲に限定した。なお、好ましくは、0.010%以上である。Nは、本発明範囲内の含有であれば、溶接性等にはまったく悪影響はない。

【0021】

上記したC,N以外に、所望の強度を安定して確保するために、つぎのような各成分を含有することが好ましい。

Si:0.5%以下

Siは、フェライト安定化元素であり、フェライト中のCの濃化を促進し、セメンタイト、マルテンサイト等を生成し、比例限を低下させる悪影響を及ぼす元素であり、本発明ではできるだけ低減することが好ましい。なお、0.5%を超える含有は、表面性状、化成処理性等の表面美麗性に悪影響を与える。このため、SiはO.5%以下の範囲に限定することが好ましい。なお、より好ましくは0.3%以下である。

【0022】

Mn:0.1〜1.0%

Mnは、Sによる熱間割れを防止する有効な元素であり、含有するS量に応じて含有させることが好ましい。このような効果を得るためには、0.1%以上の含有を必要とする。また、Mnは、固溶して焼入れ性を向上させるとともに、結晶粒の微細化に寄与する元素であり、マルテンサイト等の第二相の生成を促進し、フェライト粒を微細化し、比例限を低下する作用を有する。このような作用は、1.0%を超えて含有する場合に顕著になる。また、1.0%を超える含有は、延性を顕著に低下させる。このため、MnはO.1〜1.O%の範囲に限定することが好ましい。なお、より良好な加工性が要求される用途では、0.5%以下とすることが望ましい。

【0023】

P:0.05%以下

Pは、鋼中に不可避的不純物として含有されるが、粒界に偏析して粒界強度を低下させる作用を有する。このため、本発明ではできるだけ低減することが好ましいが、0.05%までは許容できる。このため、PはO.05%以下に限定することが好ましい。なお、より好ましくは0.03%以下である。

【0024】

S:0.02%以下

Sは、粗大なMnSを形成し比例限を低下させるとともに、鋼板の延性を著しく低下させ、熱間割れを誘発して表面性状を著しく劣化させる。このため、Sはできるだけ低減することが好ましいが、0.02%程度までであれば、許容できる。このようなことから、Sは0.02%以下に限定することが好ましい。

【0025】

Al:0.10%以下

Alは、鋼の脱酸剤として作用し、鋼の清浄度を向上させる作用を有するが、強力にNを固定する作用を有する。0.10%を超える含有は、固溶Nの顕著な低下に繋がる。このため、固溶Nを確保し高比例限を得るために、Alは0.10%以下に限定することが好ましい。 なお、脱酸剤としての作用を確保するために0.02%以上含有することが望ましい。

【0026】

N/Al:0.2以上

Alは、上記したように、強力にNを固定する作用を有する元素であり、固溶Nを確保する観点から、本発明では、N含有量とAl含有量の比、N/Alを0.2以上に限定することが好ましい。これにより、固溶Nを確保して、所望の高い比例限を安定して確保できる。なお、好ましくはN/Alは0.3以上である。

【0027】

上記した成分に加えてさらに、必要に応じて、Bを含有できる。

B:0.0030%以下

Bは、粒界に偏析し、粒界強度を高める作用を有する元素であり、比例限を高めるために必要に応じて含有できる。このような効果は、0.0003%以上の含有で認められるが、0.0030%を超える含有は、熱間圧延時の変形抵抗が増加しすぎて、熱間圧延の操業性が低下する。このため、含有する場合は、Bは0.0030%以下に限定することが好ましい。

【0028】

Ti:0.005〜0.020%

Tiは、高温でNと結合し窒化物を形成し、固溶Nを減らすことで、Bを含有した場合のB窒化物の形成を抑制し、添加Bをそのまま固溶Bとして活用できる作用を有する。このような効果を得るため、Bを含有する場合、Tiを0.005%以上含有することが望ましい。一方、Ti含有量が多いと、さらにCと結合して炭化物や、炭窒化物を生成し、フェライトの粒径が小さくなる。このため、Bを含有する場合、Tiは0.020%以下とすることが好ましい。

【0029】

上記した成分以外の残部は、Feおよび不可避的不純物からなる。

本発明薄鋼板は、上記した組成を有し、さらに、冷間加工前の状態で、平均結晶粒径:5μm以上のフェライト相を主体とする組織を有する薄鋼板に冷間加工を施してなる薄鋼板である。ここでいう「主体とする」とは、組織全体に対する体積率で95%以上、好ましくは98%以上である場合をいう。主体とする相以外の第二相は、セメンタイトやパーライト、マルテンサイト等である。第二相は、体積率で5%以下とする。第二相が5%を超えて多くなると、第二相周辺から塑性変形が開始するため、比例限が低下する。

【0030】

フェライト相の平均結晶粒径が5μm未満では、結晶粒界が増加しすぎて、比例限が低下することになる。というのは、冷間加工時に歪が粒界近傍に集中するため、結晶粒界の増加は、可動転位の増加を促進し、比例限が低下することになる。このため、フェライト相の平均結晶粒径を5μm以上に限定した。なお、フェライト相の平均結晶粒径の上限はとくに限定しないが、30μmを超えて結晶粒が粗大化すると、プレス加工時に、オレンジピールと称される凹凸が顕著となり、部材の表面性状が低下する。このため、フェライト相の平均結晶粒径の上限は30μmとすることが好ましい。

【0031】

本発明薄鋼板は、上記した組成および組織を有する薄鋼板に板厚減少率で1〜30%の冷間加工を施してなる薄鋼板で、150MPa以上の高比例限を有する。

つぎに、本発明薄鋼板の好ましい製造方法について説明する。

本発明薄鋼板の製造方法では、鋼素材に熱延工程を施し薄熱延板とするか、または鋼素材に熱延工程、冷延工程、さらに焼鈍工程を施し薄冷延焼鈍板とする。

【0032】

まず、薄熱延板とする場合について説明する。

使用する鋼素材は、上記した鋼板の組成と同様に、C:0.01〜0.10%、N:0.0050〜0.0200%を含み、好ましくはさらに、Si:0.5%以下、Mn:0.1〜1.0%、P:0.05%以下、S:0.02%以下、Al:0.10%以下を含み、かつN含有量とAl含有量の比、N/Alが0.2以上を満足するように調整して含有し、残部Feおよび不可避的不純物からなる組成を有する鋼素材とする。

【0033】

鋼素材の製造方法は、とくに限定する必要はないが、上記した組成の溶鋼を転炉等の常用の溶製方法で溶製し、連続鋳造法などの常用の鋳造方法でスラブ等の鋼素材とすることが好ましい。鋼素材の鋳造方法は、成分のマクロな偏析を防止すべく連続鋳造法とすることが望ましいが、造塊法、薄スラブ鋳造法によってもなんら問題はない。

得られた鋼素材は、熱延工程を施される。熱延工程では、鋼素材に熱間圧延を施し、その後、巻取温度:600℃以上で巻き取り、所定寸法の薄熱延板とする。なお、熱間圧延は、例えば、通常行われているように鋼素材を1100〜1300℃程度に加熱した後、粗圧延、仕上圧延からなる熱間圧延とすればよい。

【0034】

また、仕上圧延終了から巻取りまでの冷却は、空冷以上の冷却速度であれば十分であり、とくに限定されない。

巻取温度:600℃以上

仕上圧延終了後、ついで、熱延板はコイル状に巻き取られる。巻取り温度は、600℃以上とすることが好ましい。巻取温度が600℃未満では、フェライト相の平均結晶粒径が小さくなるとともに、マルテンサイト等の第二相組織分率が増加する。なお、巻取温度の上限はとくに限定されないが、750℃以下とすることがスケール増加による酸洗性低下の観点からより好ましい。

【0035】

このような熱延工程を経た薄熱延板は、平均結晶粒径が5μm以上であるフェライト相を主体とする組織を有する薄鋼板となる。なお、得られた薄熱延板に、さらに、溶融亜鉛めっきを施しても、あるいは化成処理膜を形成してもよい。溶融亜鉛めっきに代えて電気亜鉛めっきとしてもよい。

ついで、得られた薄熱延板に、板厚減少率で1〜30%の冷間加工を施す。これにより、150MPa以上の高比例限を有する薄鋼板(薄熱延鋼板)とすることができる。冷間加工における板厚減少率が1%未満では、導入される転位(歪)が少なく、固溶C、Nにより固着される転位が少なく、また転位セルの形成が不十分となり、所望値以上の比例限を確保することができない。一方、冷間加工における板厚減少率が30%を超えて多くなると、導入される歪が多くなり、可動転位が多くなりすぎて、逆に比例限が低下する。

【0036】

冷間加工の方法は、所望の板厚減少率が確保できればその方法は、特に限定されないが、圧延、あるいは引張変形等が例示でき、またそれらを組み合わせた加工としてもよい。

次に、鋼素材に熱延工程、冷延工程、さらに焼鈍工程を施し、薄冷延焼鈍板とする場合について説明する。

得られた鋼素材に、熱延工程を施す。この熱延工程では、通常、粗圧延、仕上圧延を経て、仕上圧延後コイル状に巻取られる。熱間圧延は、所望の形状寸法の熱延板が得られればよく、通常の熱間圧延がいずれも適用でき、とくに限定されない。

【0037】

得られた熱延板に、ついで冷延工程を施す。冷延工程では、熱延板に酸洗を施し、ついで冷間圧延を施して冷延板とする。なお酸洗は、常用の酸洗方法がいずれも適用できる。また、冷間圧延は、所定の寸法形状の冷延板とすることができればよく、常用の冷間圧延条件がいずれも適用できるが、冷間圧下率:50〜80%の冷間圧延とすることが好ましい。

得られた冷延板に、ついで焼鈍工程を施す。

【0038】

焼鈍工程では、冷延板に、焼鈍温度:700〜850℃の範囲の温度で焼鈍して、20℃/s以下の冷却速度で500℃以下に冷却し、薄冷延焼鈍板とする。

焼鈍温度が、700℃未満では、平均粒径が5μm以上である所望のフェライト粒を確保できず、一方、焼鈍温度が、850℃を超えて高温となると、オーステナイトへの変態が生じ、冷却時に微細なフェライトに変態するか、あるいは低温変態相へ変態し、フェライト分率が小さくなる。このため、焼鈍温度は700〜850℃の範囲の温度とすることが好ましい。なお、焼鈍温度での保持時間は、1〜3min程度とすることが好ましい。

【0039】

焼鈍温度で焼鈍したのちの冷却は、20℃/s以下の冷却速度とすることが好ましい。冷却速度が20℃/sを超えると、フェライト粒が微細となる。このようなことから、焼鈍工程での焼鈍後の冷却は、20℃/s以下に限定することが好ましい。このような冷却は、低温変態相生成を抑制するため、500℃以下まで行うことが好ましい。

なお、本発明では、上記した焼鈍工程に代えて、前記薄冷延板に、焼鈍温度:700〜850℃の範囲の温度で焼鈍して、20℃/s以下の冷却速度で500℃以下に冷却し、ついで溶融亜鉛めっきを施す。焼鈍−溶融亜鉛めっき処理工程としてもよい。なお、溶融亜鉛めっき後に、該溶融亜鉛めっき後に、500℃以上に再加熱する、めっきの合金化処理を施してもよい。

【0040】

このような熱延工程、冷延工程、焼鈍工程を経た薄冷延焼鈍板あるいは熱延工程、冷延工程、焼鈍−溶融亜鉛めっき工程を経た薄めっき鋼板は、平均結晶粒径が5μm以上であるフェライト相を主体とする組織を有する薄鋼板となる。なお、得られた薄冷延焼鈍板に、さらに、電気亜鉛めっき、化成処理膜を形成してもよい。

ついで、得られた薄冷延焼鈍板を素材として該素材に、板厚減少率で1〜30%の冷間加工を施す。これにより、150MPa以上の高比例限を有する薄鋼板(薄冷延鋼板)とすることができる。なお、冷間加工における板厚減少率が1%未満では、導入される転位(歪)が少なく、固溶C、Nにより固着される転位が少なく、また転位セルの形成が不十分となり、所望の比例限以上の比例限を確保することができない。一方、冷間加工における板厚減少率が30%を超えて多くなると、導入される歪が多くなり、可動転位が多くなりすぎて、逆に比例限が低下する。

【0041】

冷間加工の方法は、所望の板厚減少率が確保できればその方法は、特に限定されないが、圧延、あるいは引張変形等が例示でき、またそれらを組み合わせた加工としてもよい。

【実施例】

【0042】

表1に示す組成の溶鋼を、転炉で溶製し、連続鋳造法で鋼素材(スラブ)とした。

これら鋼素材を、表2に示す条件の熱延工程で、熱延鋼帯(熱延板)とした。ついで、一部の熱延板についてさらに、冷延工程、焼鈍工程または焼鈍−溶融亜鉛めっき工程を施し、薄冷延焼鈍板、または薄めっき鋼板とした。

冷延工程は、酸洗処理を施したのち、表2に示す条件の冷延工程で冷延板とした。ついで、得られた冷延板に、連続焼鈍ライン、または、連続溶融亜鉛めっきラインを用いて、表2に示す条件で焼鈍工程、または焼鈍−溶融亜鉛めっき処理工程を施した。なお、溶融亜鉛めっき処理は、焼鈍処理に引続いて、めっき浴の温度:460℃の溶融亜鉛めっき浴に連続的に浸漬する処理とした。

【0043】

得られた薄鋼板について、組織観察を実施した。試験方法はつぎのとおりである。

(1)組織観察

得られた薄熱延板、薄冷延焼鈍板および薄めっき鋼板から、圧延方向に平行な断面が観察面となるように組織観察用試験片を採取し、研磨しナイタール腐食して、光学顕微鏡(倍率:400倍)を用いて観察し、フェライト相の平均結晶粒径、組織分率を求めた。 フェライト相の平均結晶粒径は、光学顕微鏡(倍率:400倍)を用いて、300×300μmの領域について、JIS G 0552(1998)に準拠して切断法により、求めた。また、フェライト相の組織分率は、光学顕微鏡(倍率:400倍)を用いて、300×300μmの領域について撮像し、画像解析装置を用いて算出した。なお、フェライト以外の第二相についても観察した。

【0044】

(2)引張試験

得られた薄熱延板、薄冷延板および薄めっき鋼板から、得られた薄鋼板を素材として、該素材にさらに表2に示す板厚減少率の冷間加工を施した。冷間加工は圧延とした。

得られた薄鋼板(冷間加工板)から、試験方向が圧延方向となるように、J1S5号試験片を採取し、引張試験を実施して、比例限を求めた。また、試験方向が圧延方向となるように、J1S5号試験片を採取し、J1S Z 2241の規定に準拠して引張試験を行い、引張特性(降伏強さYS、引張強さTS、伸びEl)を求めた。なお、比例限は、平行部両面に歪ゲージ(ゲージ長さ:5mm)を貼付した引張試験片を用いて、引張速度:1mm/minで引張試験して求めた。

【0045】

得られた結果を表3に示す。

【0046】

【表1】

【0047】

【表2】

【0048】

【表3】

【0049】

本発明例はいずれも、150MPa以上の高比例限を有する薄鋼板となっている。一方、本発明の範囲を外れる比較例は、素材の薄鋼板が、フェライト相の平均結晶粒径が5μm未満となり、冷間加工を施しても、比例限が150MPa未満となっている。

【特許請求の範囲】

【請求項1】

質量%で、

C:0.01〜0.10%、 N:0.005〜0.020%

を含む組成と、平均結晶粒径:5μm以上のフェライト相を主体とする組織とを有する薄鋼板に、板厚減少率で1〜30%の冷間加工を施してなる薄鋼板であって、150MPa以上の高比例限を有することを特徴とする薄鋼板。

【請求項2】

前記組成が、質量%で、

C:0.01〜0.10%、 N:0.005〜0.020%

と、さらに、

Si:0.5%以下、 Mn:0.1〜1.0%、

P:0.05%以下、 S:0.02%以下、

Al:0.10%以下

を、N含有量とAl含有量がN/Al:0.2以上を満足するように調整して含み、残部Feおよび不可避的不純物からなる組成であることを特徴とする請求項1に記載の薄鋼板。

【請求項3】

前記組成に加えてさらに、質量%で、B:0.0030%以下を含有する組成とすることを特徴とする請求項2に記載の薄鋼板。

【請求項4】

前記組成に加えてさらに、質量%で、Ti:0.005〜0.020%を含有する組成とすることを特徴とする請求項3に記載の薄鋼板。

【請求項5】

鋼素材に熱延工程を施し薄熱延板とする薄鋼板の製造方法であって、

前記鋼素材が、C:0.01〜0.10%、N:0.005〜0.020%を含む組成を有する鋼素材であり、

前記熱延工程が、前記鋼素材に熱間圧延を施し、巻取温度:600℃以上で巻き取り、所定寸法の薄熱延板とする工程であり、

該熱延工程後に、前記薄熱延板に、板厚減少率で1〜30%の冷間加工を施し、150MPa以上の高比例限を有する薄熱延鋼板とすることを特徴とする薄鋼板の製造方法。

【請求項6】

鋼素材に熱延工程、冷延工程、さらに焼鈍工程を施し薄冷延焼鈍板とする薄鋼板の製造方法であって、

前記鋼素材が、C:0.01〜0.10%、N:0.005〜0.020%を含む組成を有する鋼素材であり、

前記熱延工程が、前記鋼素材に熱間圧延を施し、巻き取って、所定寸法の薄熱延板とする工程であり、

前記冷延工程が、前記薄熱延板を酸洗したのち、該薄熱延板に冷間圧延を施し、所定寸法の薄冷延板とする工程であり、

前記焼鈍工程が、前記薄冷延板に、焼鈍温度:700〜850℃の範囲の温度で焼鈍して、20℃/s以下の冷却速度で500℃以下に冷却し、薄冷延焼鈍板とする工程であり、

該焼鈍工程後に、前記薄冷延焼鈍板に、板厚減少率で1〜30%の冷間加工を施し、比例限が150MPa以上の高比例限を有する薄冷延鋼板とすることを特徴とする薄鋼板の製造方法。

【請求項7】

前記焼鈍工程に代えて、前記薄冷延板に、焼鈍温度:700〜850℃の範囲の温度で焼鈍して、20℃/s以下の冷却速度で500℃以下に冷却し、ついで溶融亜鉛めっきを施す焼鈍−溶融亜鉛めっき処理工程とすることを特徴とする請求項6に記載の薄鋼板の製造方法。

【請求項8】

前記鋼素材が、C:0.01〜0.10%、N:0.005〜0.020%を含み、さらに、Si:0.5%以下、Mn:0.1〜1.0%、P:0.05%以下、S:0.02%以下、Al:0.10%以下を、N含有量とAl含有量の比、N/Alが0.2以上を満足するように調整して含有し、残部Feおよび不可避的不純物からなる組成を有する鋼素材であることを特徴とする請求項5ないし7のいずれかに記載の薄鋼板の製造方法。

【請求項9】

前記組成に加えてさらに、質量%で、B:0.0030%以下を含有する組成とすることを特徴とする請求項8に記載の薄鋼板の製造方法。

【請求項10】

前記組成に加えてさらに、質量%で、Ti:0.005〜0.020%を含有する組成とすることを特徴とする請求項9に記載の薄鋼板の製造方法。

【請求項1】

質量%で、

C:0.01〜0.10%、 N:0.005〜0.020%

を含む組成と、平均結晶粒径:5μm以上のフェライト相を主体とする組織とを有する薄鋼板に、板厚減少率で1〜30%の冷間加工を施してなる薄鋼板であって、150MPa以上の高比例限を有することを特徴とする薄鋼板。

【請求項2】

前記組成が、質量%で、

C:0.01〜0.10%、 N:0.005〜0.020%

と、さらに、

Si:0.5%以下、 Mn:0.1〜1.0%、

P:0.05%以下、 S:0.02%以下、

Al:0.10%以下

を、N含有量とAl含有量がN/Al:0.2以上を満足するように調整して含み、残部Feおよび不可避的不純物からなる組成であることを特徴とする請求項1に記載の薄鋼板。

【請求項3】

前記組成に加えてさらに、質量%で、B:0.0030%以下を含有する組成とすることを特徴とする請求項2に記載の薄鋼板。

【請求項4】

前記組成に加えてさらに、質量%で、Ti:0.005〜0.020%を含有する組成とすることを特徴とする請求項3に記載の薄鋼板。

【請求項5】

鋼素材に熱延工程を施し薄熱延板とする薄鋼板の製造方法であって、

前記鋼素材が、C:0.01〜0.10%、N:0.005〜0.020%を含む組成を有する鋼素材であり、

前記熱延工程が、前記鋼素材に熱間圧延を施し、巻取温度:600℃以上で巻き取り、所定寸法の薄熱延板とする工程であり、

該熱延工程後に、前記薄熱延板に、板厚減少率で1〜30%の冷間加工を施し、150MPa以上の高比例限を有する薄熱延鋼板とすることを特徴とする薄鋼板の製造方法。

【請求項6】

鋼素材に熱延工程、冷延工程、さらに焼鈍工程を施し薄冷延焼鈍板とする薄鋼板の製造方法であって、

前記鋼素材が、C:0.01〜0.10%、N:0.005〜0.020%を含む組成を有する鋼素材であり、

前記熱延工程が、前記鋼素材に熱間圧延を施し、巻き取って、所定寸法の薄熱延板とする工程であり、

前記冷延工程が、前記薄熱延板を酸洗したのち、該薄熱延板に冷間圧延を施し、所定寸法の薄冷延板とする工程であり、

前記焼鈍工程が、前記薄冷延板に、焼鈍温度:700〜850℃の範囲の温度で焼鈍して、20℃/s以下の冷却速度で500℃以下に冷却し、薄冷延焼鈍板とする工程であり、

該焼鈍工程後に、前記薄冷延焼鈍板に、板厚減少率で1〜30%の冷間加工を施し、比例限が150MPa以上の高比例限を有する薄冷延鋼板とすることを特徴とする薄鋼板の製造方法。

【請求項7】

前記焼鈍工程に代えて、前記薄冷延板に、焼鈍温度:700〜850℃の範囲の温度で焼鈍して、20℃/s以下の冷却速度で500℃以下に冷却し、ついで溶融亜鉛めっきを施す焼鈍−溶融亜鉛めっき処理工程とすることを特徴とする請求項6に記載の薄鋼板の製造方法。

【請求項8】

前記鋼素材が、C:0.01〜0.10%、N:0.005〜0.020%を含み、さらに、Si:0.5%以下、Mn:0.1〜1.0%、P:0.05%以下、S:0.02%以下、Al:0.10%以下を、N含有量とAl含有量の比、N/Alが0.2以上を満足するように調整して含有し、残部Feおよび不可避的不純物からなる組成を有する鋼素材であることを特徴とする請求項5ないし7のいずれかに記載の薄鋼板の製造方法。

【請求項9】

前記組成に加えてさらに、質量%で、B:0.0030%以下を含有する組成とすることを特徴とする請求項8に記載の薄鋼板の製造方法。

【請求項10】

前記組成に加えてさらに、質量%で、Ti:0.005〜0.020%を含有する組成とすることを特徴とする請求項9に記載の薄鋼板の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−52312(P2011−52312A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−204652(P2009−204652)

【出願日】平成21年9月4日(2009.9.4)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月4日(2009.9.4)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]