X線被爆量管理システム

【課題】製品基板毎に態様の異なる被爆量を好適に管理すること。

【解決手段】電子部品が実装された基板の撮像要部をX線で撮像するX線撮像装置に用いられるX線被爆量管理システムにおいて、前記基板Wを製品毎に特定する基板特定手段と、特定された製品基板に係る累積被爆量Hを演算する累積被爆量積算手段とを備えている。X線撮像を実施する際の累積被爆量Hが個々の製品基板毎に演算されるので、例えば、再検査や、抜き打ち検査が生じて、被爆量が製品基板毎に異なるような事態が生じても、各製品基板が上限値を超えて被爆しないように管理することができる。

【解決手段】電子部品が実装された基板の撮像要部をX線で撮像するX線撮像装置に用いられるX線被爆量管理システムにおいて、前記基板Wを製品毎に特定する基板特定手段と、特定された製品基板に係る累積被爆量Hを演算する累積被爆量積算手段とを備えている。X線撮像を実施する際の累積被爆量Hが個々の製品基板毎に演算されるので、例えば、再検査や、抜き打ち検査が生じて、被爆量が製品基板毎に異なるような事態が生じても、各製品基板が上限値を超えて被爆しないように管理することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線被爆量管理システムに関する。

【背景技術】

【0002】

従来から、部品が実装された基板をX線で撮像する装置が知られている。例えば特許文献1や特許文献2には、X線を全方位に照射するX線CT装置が開示されている。特許文献1では、必要以上の被爆を避けるため、設定された撮影領域に合わせて撮影条件を設定し、設定された撮影条件に応じて前記X線の照射量、照射角度を決定する構成を開示している。また特許文献2は、X線の投影データを収集する際に、その収集位置に応じて、X線源から照射されるX線の遮蔽量を変更する技術を開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−301228

【特許文献2】特開2009−6133

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、基板に実装された電子部品は、複数のタイミングでX線検査を受けることが多い。そのため、被爆量が電子部品に蓄積され、シリコンウェハを素材とするメモリ等に悪影響を与えるおそれがあった。また、被爆条件は、再検査や抜き打ち検査の要否や、撮像時の個々の撮像条件によって製品基板毎に異なるため、単に特許文献1、2のような技術で被爆量を抑制したとしても、個々の製品基板毎に被爆量を適切に管理することはできない。

【0005】

本発明は、上述した課題に鑑みてなされたものであり、製品基板毎に態様の異なる被爆量を好適に管理することのできるX線被爆量管理システムを提供することを課題としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は、電子部品が実装された基板の撮像要部にX線を照射するX線源と、前記撮像要部を透過したX線を検出する検出手段とによってX線を撮像するX線撮像装置に用いられるX線被爆量管理システムにおいて、前記基板を製品毎に特定する基板特定手段と、特定された製品基板に係る累積被爆量を演算する累積被爆量積算手段とを備えていることを特徴とするX線被爆量管理システムである。この態様では、X線撮像を実施する際の累積被爆量が個々の製品基板毎に演算される。そのため、例えば、再検査や、抜き打ち検査が生じて、被爆量が製品基板毎に異なるような事態が生じても、各製品基板が上限値を超えて被爆しないように管理することができる。

【0007】

好ましい態様において、前記累積被爆量積算手段は、前記X線撮像の基礎となる照射条件毎に被爆量を演算し、演算された被爆量を積算するものである。この態様では、照射条件に応じて、適切な被爆量を演算し、積算することができる。電子部品の被爆量は、X線を発生させる際の管電流や照射時間に比例する一方、X線源から検査要部までの距離の二乗に反比例する。他方、基板をX線検査するときの照射条件は様々であり、特に、特定の撮像部位を拡大するズーム撮像を行う場合には、照射時間やX線源から検査要部までの距離が最初の検査と異なる場合もある。本態様では、X線撮像の照射条件に基づいて、被爆量が演算されるので、X線撮像毎に被爆量が異なる場合でも、精緻に被爆量を推定し、被爆オーバーを防止することができる。

【0008】

好ましい態様において、前記累積被爆量と予め設定された上限値とに基づいて、X線撮像の是非を撮像前に判定する判定手段と、前記X線撮像が不適であると前記判定手段が判定した場合には、オペレータに警告を報知する手段とを備えている。この態様では、判定手段の判定結果に基づいて、X線撮像を中止したり、あるいは、オペレータに注意を喚起したりする等して、照射オーバーの発生を未然に防止するように被爆管理を実現することができる。

【0009】

好ましい態様において、前記累積被爆量積算手段は、一回の前記X線撮像で被爆が推定される電子部品について、当該一回の前記X線撮像毎の推定被爆量を当該電子部品別に演算するものである。この態様では、一回のX線撮像によって影響を受ける全ての電子部品について、推定被爆量を電子部品別に管理することができる。また、基板には、両面に電子部品が実装されている場合が多いので、ある撮像要部を検査することによって、裏面に実装された電子部品をX線が透過することもある。従って、一回のX線撮像毎に、撮像対象となっている電子部品のみならず、その撮像によって影響を受ける複数の電子部品全てについて、被爆量を管理する必要があるのである。本態様では、一回のX線撮像毎に、予め関連づけられた電子部品の被爆量が当該電子部品毎に累積して記憶されるので、一回のX線撮像によって影響を受ける複数の電子部品全てについて、累積被爆量を個別に電子部品毎に管理することができる。

【0010】

好ましい態様において、前記基板の電子部品毎に被爆量の管理要否を示す被爆量管理フラグを含む部品情報を記憶する部品情報記憶手段を備え、前記累積被爆量積算手段は、前記被爆量管理フラグに基づいて、被爆量の管理が必要な電子部品のみ当該推定被爆量を演算するものである。この態様では、電子部品毎に被爆量を管理するに当たり、管理の必要な電子部品のみを対象とすることができる。すなわち、基板に実装される電子部品には、シリコンウェハを素材とするメモリ等、X線の影響を受けやすい脆弱な部品もあれば、抵抗器等、管理が必ずしも必要ではない部品もある。本態様では、電子部品毎に累積被爆量の管理要否を決定しておき、管理の必要な電子部品のみ被爆管理を実施することができるので、無駄な演算やX線撮像の是非判定、並びにそれらに伴う制御負担を軽減することができる。

【0011】

好ましい態様において、前記判定手段は、全ての電子部品をX線撮像した場合の個々の電子部品の推定被爆量を集計した予定被爆量を演算するとともに、この予定被爆量を前記累積被爆量に加算して、前記上限値と比較するものである。この態様では、推定被爆量に基づいて、より精度の高い予定被爆量を電子部品毎に演算することができる。しかも、全ての電子部品をX線撮像した場合の集計値であるので、これを事前に上限累積被爆量と比較することにより、早い段階で、X線撮像の適否を判定することができる。

【0012】

好ましい態様において、積算された前記累積被爆量を当該製品基板に関連づけて記憶する累積被爆量記憶手段を備えている。この態様では、国や組織を越えて複数のX線撮像が実施される場合であっても、その都度、被爆量を積算して累積被爆量記憶手段に記憶しておくことにより、X線の照射オーバーを防止することができる。累積被爆量記憶手段の具体的な態様としては、製品基板に付設されるICタグや、製品基板の製造番号毎に製品基板をネットワーク経由で特定するサーバであってもよい。

【0013】

好ましい態様において、前記累積被爆量と前記上限値とは、共通の防護量で管理されるものである。この態様では、国境や企業組織間にわたって基板がX線検査を受ける場合に、その被爆量の普遍化を図ることができる。

【0014】

好ましい態様において、前記累積被爆量積算手段は、前記X線撮像装置が同一の撮像要部について再度撮像する場合には、その撮像毎に被爆量を積算するものである。この態様では、再検査が行われる場合でも、確実に被爆量を累積し管理することができる。

【発明の効果】

【0015】

以上説明したように、本発明によれば、X線検査を実施した際の累積被爆量が製品基板毎に積算されるので、製品基板毎に態様の異なる被爆量を好適に管理することができるという顕著な効果を奏する。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の一形態に係るX線検査装置の概略断面図である。

【図2】図1のX線検査装置の概略構成を示す斜視図である。

【図3】図1のX線照射装置を示す断面略図である。

【図4】X線の管電圧とX線スペクトルとの関係を示すグラフである。

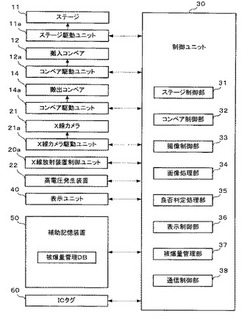

【図5】図1のX線検査装置の概略構成を示すブロック図である。

【図6】図1のX線検査装置に係るER図である。

【図7】図6の電子部品テーブルに基づいて生成されたビュー表である。

【図8】図6の照射条件テーブルに基づいて生成されたビュー表である。

【図9】図6のX線撮像テーブルに基づいて生成されたビュー表である。

【図10】図6の被爆管理テーブルに基づいて生成されたビュー表である。

【図11】図13の予定被爆量演算サブルーチンを示すフローチャートである。

【図12】図11の実行結果を示すビュー表である。

【図13】本発明に係る検査例を示すフローチャートである。

【図14】本発明に係る検査例を示すフローチャートである。

【図15】本発明に係る検査例を示すフローチャートである。

【図16】図13の実行結果を示すビュー表である。

【図17】図13を実行したときに表示される画面の一例である。

【図18】図14の実行結果を示すビュー表である。

【図19】図6に示したテーブルに登録される項目を説明するためのプリント基板の要部を示す平面略図である。

【発明を実施するための形態】

【0017】

以下、添付図面を参照して、本発明を実施するための最良の形態について説明する。

【0018】

図1〜図5を参照して、本実施形態に係るX線被爆量管理システムは、X線撮像装置の一例であるX線検査装置Aに用いられている。X線検査装置Aは、リフロー処理後のBGAや半導体装置等の電子部品100とプリント基板Wの接合を検査するものとして具体化されている。プリント基板Wには、製造過程での種々の情報を記録するためのICタグ60(図5参照)が付設されている。

【0019】

X線検査装置Aは、ハウジング10と、このハウジング10内にプリント基板Wを載置するステージ11とを備えている。ステージ11は、コンベア機構で具体化されており、ステージ駆動ユニット11aによって、所定の水平方向に沿う搬送方向と、この搬送方向と直交する水平方向とに移動可能になっている。以下の説明では、ステージ11の搬送方向に沿う方向をX方向、これと直角な水平方向をY方向、垂直方向をZ方向という。ステージ11は、所定の検査位置でプリント基板Wを停止させて保持することが可能なように構成されている。また、ステージ11は、検査が終了したプリント基板Wを所定の検査位置からX方向に搬送して、ハウジング10からプリント基板Wを搬出することが可能なように構成されている。ステージ11は、ステージ駆動ユニット11aによって、X方向およびY方向に沿って駆動され得るように構成されている。

【0020】

ステージ11のX方向上流側には、プリント基板Wをハウジング10内のステージ11に搬入する搬入コンベア12が設けられている。また、ステージ11のX方向下流側には、プリント基板Wをステージ11からハウジング10の外側に搬出する搬出コンベア14が設けられている。搬入コンベア12は、所定の工程を終了した後、プリント基板Wを一枚ずつステージ11上に搬入する。搬出コンベア14は、X線検査装置Aで検査処理が終了したプリント基板Wをステージ11から搬出する。これらコンベア12、14は、コンベア駆動ユニット12a、14aにより、所定タイミングでプリント基板Wを搬送できるように構成されている。

【0021】

ハウジング10内には、ステージ11上のプリント基板Wに対してX線を照射するX線源としてのX線照射装置20と、X線照射装置20から照射されたプリント基板WのX線画像を撮影する、X線検出手段としてのX線カメラ21と、これらX線照射装置20とX線カメラ21とによるX線撮像を制御する制御ユニット30と、制御ユニット30によって処理されたX線画像を表示する表示ユニット40とを備えている。

【0022】

図3を参照して、X線照射装置20は、金属ケース200と、金属ケース200に収容され、放射窓201aを有するガラス管201と、ガラス管201の一端部に固定され、ガラス管201の他端側に集束筒202aを有する陰極202と、ガラス管201の他端側に固定され、陰極202の集束筒202aに対向するターゲット(焦点)203aを有する陽極203とを備えている。陰極202の集束筒202aには、フィラメント204が設けられており、陽極203のターゲット203aに臨んでいる。ターゲット203aは、タングステン製で、ガラス管201の中心線に対して例えば、45°傾斜しており、フィラメント204から放射されたX線を放射窓201aからガラス管201の外側に放射できるようになっている。

【0023】

図1および図2に示すように、X線照射装置20には、高電圧発生装置22が高電圧ケーブル22bを介して接続されている。高電圧発生装置22から所定の管電流Vaを流すと、前記陰極202のフィラメント204から高温の熱電子流が出力される。そのときの電子の数は、ターゲット203aから発生するX線の線量に比例的に影響する。後述するように、本実施形態では、この性質を利用して、電子部品100の被爆量(フォトンの数)を演算することとしている。

【0024】

次に、管電圧Vxは、照射されるX線の線質(X線の強度を表す性質)に影響を与える。陰極と陽極にかかる管電圧Vxによって、電子流は加速されてターゲット203aに衝突するのであるが、そのときの波長(電波と捉えると波長だが、光子として考えるとフォトンエネルギー)は、図4に示すように、幅分布のあるX線を発生する。

【0025】

図4は、X線照射装置20から照射されたX線を分光計に通して見た場合の連続スペクトルを示している。図示の例は、管電圧Vxを30kV(キロボルト)から130kVの範囲で印可した場合の典型例である。各図の曲線から明らかなように、ある波長より短い成分はなく、その最短波長より長くなると、次第にフォトンの数が増し、ある波長で最高値を示す。ターゲット203aから照射されるX線は、最短波長が短ければ短いほど、X線の線質は、硬くなり、実効エネルギー(線質を表す物理量:単位はelectron volt:eV)は高くなる。管電圧をV、最短波長をλ、実効エネルギーをEとすると、

λ[nm]=1.24/V[kV]、E[KeV]=1.24/λ[nm]

の関係があるので、V[kV]=E[KeV]となる。例えば、130kVの管電圧Vxで電子をぶつけた場合、最短波長λは、約0.0095nm、実効エネルギーEは、130keVであり、90kVの場合、最短波長λは、約0.0138nm、実効エネルギーEは、90keVになる。従って、検査要部が厚い場合、管電圧Vxは、大きく設定される。また、被爆量は、管電圧Vx毎のフォトンの数(X線の線量)である。上述したように、管電流Vaと照射時間Tとは、X線の線量に対して比例関係にあるので、管電圧Vx毎に基準となるX線の線量(基準線量)を事前に実測しておけば、電子部品の被爆量を知ることができる。

【0026】

X線照射装置20は、制御ユニット30が高電圧発生装置22の管電流Vaや管電圧Vx、並びに照射時間Tを制御することにより制御される。

【0027】

図1および図2を参照して、X線カメラ21は、ステージ11上のプリント基板Wを透過したX線を受けることにより、当該プリント基板WのX線画像を撮影するものである。X線カメラ21は、例えば、50mm角の大きさのパネルを使用することができる。その場合、X線カメラ21は、ステージ11の15cmほど下方に配置される。X線カメラ21は、X線カメラ駆動ユニット21aによってハウジング10内に移動可能に担持され、ステージ11の下方でプリント基板Wを透過したX線を受けるものである。本実施形態において、X線カメラ駆動ユニット21aは、X線照射装置20によるX線の放射方向に対応して、X線カメラ21をX方向並びにY方向に沿って変位することができるようになっている。X線カメラ21は、撮像したX線画像のデータを制御ユニット30に出力するように構成されている。

【0028】

図5を参照して、制御ユニット30は、論理演算を実行するCPU、CPUを制御するプログラムなどを記憶するROM(Read Only Memory)、装置の動作中に種々のデータを一時的に記憶するRAM(Random Access Memory)、並びに入出力インターフェース等を備え、ステージ制御部31、コンベア制御部32、撮像制御部33、画像処理部34、良否判定処理部35、表示制御部36、被爆量管理部37、通信制御部38を論理的に構成している。また、図示の例において、制御ユニット30の入出力インターフェースには、プログラムや種々のデータ(パラメータ)を記憶する補助記憶装置50が接続されている。

【0029】

ステージ制御部31は、単独でまたは他の制御部と連動して、後述するフローチャートに従い、ステージ駆動ユニット11aを介して、ステージ11の動作を制御するモジュールである。

【0030】

コンベア制御部32は、単独でまたは他の制御部と連動して、後述するフローチャートに従い、コンベア駆動ユニット12a、14aを介して、搬入コンベア12や搬出コンベア14の動作を制御するモジュールである。

【0031】

撮像制御部33は、X線照射装置駆動ユニット20a並びにX線カメラ駆動ユニット21aを介してX線照射装置20並びにX線カメラ21を駆動することにより、X線照射装置20とX線カメラ21とによるX線画像の撮影(X線撮像)を制御するモジュールである。撮像制御部33は、X線照射装置20によって放射されるX線の焦点位置やX線放射量の他、撮像回数、撮像タイミングを予め定められた手順に従って、設定したり、変更したりすることができるようになっている。特に、本実施形態において、撮像制御部33は、高電圧発生装置22を制御して、管電流Vaを増減し、X線画像の明るさを決定したり、管電圧Vxを制御して、X線の線質を調整できるように構成されている。

【0032】

画像処理部34は、X線カメラ21が撮像したX線画像のデータを処理し、所定の画像フォーマットに変換したり、変換されたデータを取り扱うプログラムの利用に供したりするためのモジュールである。

【0033】

良否判定処理部35は、画像処理部34の画像合成処理部が生成した合成画像に基づいて、当該合成画像に係る撮像要部としての接合面の良否を判定するためのモジュールである。

【0034】

表示制御部36は、制御ユニット30が取り扱うデータをプログラムに基づいて、GUI(Graphical User Interface)により、表示ユニット40に表示するためのモジュールである。

【0035】

被爆量管理部37は、プリント基板WのX線検査時に、後述するプログラムにより各電子部品100の被爆量を管理するためのものである。被爆量を管理するに当たり、本実施形態では、「防護量」として、「累積被爆量」Hという概念を採用している。一般に「防護量」とは、放射線保護のために被験対象物の吸収線量をすべての放射線に共通な尺度で表した量をいい、その単位は、グレイ(Gy)である。

【0036】

本実施形態に係る累積被爆量Hは、個々のX線撮像のタイミングで演算される推定被爆量Hpを積算したものである。この推定被爆量Hpは、種々の手法を用いて演算することが可能である。

【0037】

第1の手法としては、事前に管電圧Vx毎に測定しておいた基準線量と、管電流Vaと、照射距離Dと、照射時間Tとに基づいて電子部品100に到達するX線の線量を算出し、それを推定被爆量Hpとする方法である。上述したように、X線の照射量は、管電流Vaに比例するので、管電流Vaと照射時間Tの積に基づいて、照射量を求め、照射距離Dの二乗で除することにより、線量当量としての推定被爆量Hpを演算することができる。

【0038】

第2の手法は、X線の写真作用を利用する方法である。検査対象物が内情対でX線がX線カメラに検出されると、そのX線画像は、次第に白くなる。そこで、X線画像が白くなるときの出力をAとし、照射距離Dと、X線照射装置20からX線カメラ21までの距離をEと、照射時間Tとに基づいて、

A×E2×D-2

を演算し、事前に線量とカメラ検出値の関係をキャブレーションしておくことにより、推定被爆量Hpを演算することが可能である。本実施形態では、X線撮像を実行する前に、プログラムで予定されている予定被爆量Hyを演算することとしているが、この予定被爆量Hyも同様の手法で演算される。

【0039】

なお累積被爆量H(推定被爆量Hp、予定被爆量Hy)の単位としては、本実施形態においても吸収線量を表すグレイ(Gy)を採用することとしている。尤もグレイを用いる場合においても、電子部品メーカーには、いずれも「この部品は何GyまでOK」という保証がなく、実際にX線を照射しての評価もしないので、上限被爆量HmとしてのGy値を製品メーカーは決めることができない、という問題点がある。他方、「自然界放射線」という尺度で考えると、例えば、家電製品で多数使用されているICであれば「新品のまま使っていないのに2年在庫しているうちに自然に壊れる」といったことがないことが実績として証明済みであるので、例えば「自然界2年分の照射量」という尺度で上限被爆量Hmを設定すれば、電子部品メーカーの保証が無くとも、合理的で安全な上限値を定めることが可能になる。以上のような観点から、「自然界で被爆するX線の線量の何倍」或いは、「自然界で被爆するX線の線量の何年分」という尺度を用いてもよい。

【0040】

次に、被爆量Hを管理するために、被爆量管理部37は、後述する補助記憶装置50に保存される部品情報やX線照射情報を操作するデータベースマネージメントシステムを含んでいる。被爆量管理部37は、これら部品情報やX線照射情報の登録、更新、削除を司る。また、これら部品情報やX線照射情報のうち、一部をプリント基板Wに付設されるICタグ60に登録し、更新内容を同期させる機能も司っている。さらに被爆量管理部37は、通信制御部38を介してネットワークにアクセスし、当該ネットワークに接続されているサーバに補助記憶装置50に保存される部品情報やX線照射情報を登録して更新内容を同期する機能も有している。

【0041】

通信制御部38は、有線または無線LANなどのネットワークを構築するためのプロトコルを制御するモジュールやインターフェースなどからなる。通信制御部38は、プリント基板Wの製造ライン上の図外の他の装置および製造ライン全体の制御を行う図外のホストコンピュータなどとネットワーク接続し、情報通信を行う機能を有する。

【0042】

表示ユニット40は、例えば、液晶ディスプレイで具体化され、制御ユニット30の処理内容を表示するものである。また、表示ユニット40は、後述する検査工程において、所定の警告を表示する報知機能も奏する。

【0043】

また、制御ユニット30には、図略のポインティングディバイス等、入力装置が接続されており、オペレータが適宜、補助記憶装置50に記憶されたプログラムに従って、必要な設定やデータを入力することができるようになっている。

【0044】

補助記憶装置50には、後述するフローチャートに基づいて各部を制御するために必要なプログラムやデータが保存されている。特に、本実施形態では、被爆量管理部37が被爆量を管理するために、図6に示すデータベースを構築している。

【0045】

図6参照して、補助記憶装置50には、部品情報や生産情報に関するテーブル501〜510が記憶されている。

【0046】

ここで、テーブルとは、データベースシステムにおいて、2次元マトリックス(行と列)で表現されるデータの集合のことをいい、以下の説明では、テーブルの項目を「列」、テーブルの実現値(列に割り当てられる実際の値)を「行」という。また、図6において、(PK)は主キーを、(FK)は外部キーを、それぞれ表わしている。主キーは、テーブル内において、行を一意に識別する列である。外部キーは、主キーと同じ値を持つことによって、当該主キーを有するテーブルのデータを参照するためのものである。複数の列を集合として表す場合には、{}でくくって示す。さらに、図中の矢印は、テーブル間の関係(リレーションシップ)を表しており、矢印の終点側のテーブルにある外部キーが矢印の起点側のテーブルにある主キーを参照していることを示している。また、2つのテーブル間において、主キーと外部キーの対応関係をカーディナリティ(行の数)で表し、矢印は、起点が0または1、終点が多のカーディナリティを有することを示している。なお、図示のテーブルは、論理的な存在であり、物理的には、同一のデータ群を複数のテーブルで表現してもよく、或いは、複数のデータ群を同一のテーブルで表現していてもよい。また、以下の説明では、各テーブルのより具体的な態様を示すために、テーブルに保存されているデータの一例をビュー表として用いているが、各ビュー表に示されている行や値は、あくまで発明の具体例を理解するために仮想的に設定されたものであり、実際の値とは異なっている。

【0047】

図6を参照して、補助記憶装置50には、マスターテーブルとして、基板テーブル501、電子部品テーブル502、照射条件テーブル503、実装モデルテーブル504、撮像モデルテーブル505、被爆管理モデルテーブル506を備えている。またこれらのテーブル501〜506と関連づけられ、具体的な製品のデータを登録するトランザクションテーブルとして、製品基板テーブル508、X線撮像テーブル509、被爆管理テーブル510を備えている。

【0048】

基板テーブル501は、プリント基板Wの種類に関するデータを保存するテーブルであり、プリント基板Wの種類を特定するための基板品番を備えている。そして、この基板品番を特定することにより、プリント基板Wの外寸、用途、実装される製品等々を特定することができるようになっている。

【0049】

電子部品テーブル502は、プリント基板Wに実装される電子部品100に関する情報を保存するテーブルである。電子部品テーブル502は、電子部品を特定することにより、電子部品100の外寸、用途、その他の仕様を特定することができるようになっている。ここで図示の実施形態では、この電子部品テーブル502に、被爆量管理フラグFcと、上限被爆量Hmとが設定されている。このため、本実施形態では、後述するように、X線検査の際に被爆量を管理するに当たり、電子部品毎に管理の要否を管理されるべき上限被爆量Hmを特定することができる。図7は、電子部品テーブル502に登録されたデータの一例を仮想的に示すビュー表である。ビュー表とは、記憶装置に記憶されている実データに基づいて、作成された見せかけのデータの集まりをいい、所定の構造化照会言語(SQL等)で表示可能な表である。この例では、ある品番のプリント基板Wに、部品品番が「EFG−001」〜「EFG−020」という電子部品100が実装されることを示している。被爆量の管理が必要な品番については、被爆量管理フラグFcの値がTRUEになっており、図7(B)に抽出されたもののように、それぞれ上限被爆量Hmに値が設定されている。従って、制御ユニット30は、部品品番毎に電子部品100の被爆量管理の要否とその上限被爆量Hmを特定することが可能になっている。さらに電子部品テーブル502には、被爆管理を要する電子部品100について、被爆管理が必要なエリア(被爆管理エリア)Pの寸法を登録するための{被爆管理エリア外寸Px、被爆管理エリア外寸Py}が設定されている(図19参照)。

【0050】

次に、照射条件テーブル503は、X線照射装置20でX線を照射するときの条件を保存するテーブルである。照射条件テーブル503には、主キー(照射条件番号)の他、照射条件名、照射距離D(図2)、距離E、管電流Va、管電圧Vx、照射時間T、照射エリア寸法Adが登録できるようになっている。図8に示したように、照射距離D、距離E、管電流Va、は、照射条件によって異なっており、これら設定値によって、電子部品100の被爆量あるいは照射エリアAaの寸法Ad(図19参照)も異なることになる。本実施形態では、これらのパラメータに基づいて、電子部品100の被爆量Hを演算することとしている。

【0051】

次に、実装モデルテーブル504は、プリント基板Wの品番毎に実装される電子部品100を管理するためのマスターテーブルである。実装モデルテーブルには、主キーとして{基板品番、モデル番号}が設定されているとともに、外部キーとして{基板品番、部品品番}が設定されており、基板テーブル501に登録されている品番毎に、実装される電子部品100を特定することができるようになっている。さらに、実装モデルテーブル504には、登録された電子部品100毎に、その実装位置を特定するための実装位置座標X,Y,Rと、必要写真枚数Njと、実装面と、被爆管理エリアPの座標C1、C2(図19参照)と、予定被爆量Hyとを登録することができるようになっている。必要写真枚数Njは、登録された電子部品100毎に必要なX線撮像を登録するための列である。また、実装面は、電子部品100の実装時にプリント基板Wの何れの面に実装されるかを識別するための列である。図19に示すように、実装位置座標X,Y,Rは、例えば、プリント基板Wの長手方向(或いは搬送方向でもよい)をX座標とし、X座標と直交する平面座標をY座標とした場合に、当該プリント基板Wに電子部品100が実装される中心座標を示すものである。また、実装位置座標Rは、電子部品100の平面上の向きを示すものであり、例えば、長手方向がX座標に沿っている場合は、R=0°(図19の左側の電子部品100)、Y座標に沿っている場合には、R=90°(図19の右側の電子部品100)と設定される。また、電子部品100の各極の向きを特定するために、180°、270°も使用される。なお、実装位置座標X,Yは、プリント基板W上の電子部品100の位置を特定できる座標であれば、中心座標に限らず、任意の位置に設定することが可能である。被爆管理エリアPは、被爆管理を要する電子部品100について、管理が必要な領域であり、{被爆管理エリア座標C1,被爆管理エリア座標C2}は、その位置を特定するための対角線上の座標である。図19に示したように、被爆管理エリアPは、各エリア座標C1、C2と、電子部品テーブル502に設定されている被爆管理エリア外寸Px、Pyとによって、プリント基板Wに特定される。

【0052】

撮像モデルテーブル505は、実装モデルテーブル504に登録されたプリント基板Wと電子部品100とが接合される複数の接合部位(撮像要部)を特定するためのデータを保存するテーブルである。電子部品100には、例えば100から400程度の極が設定されており、各極は、それぞれ所要の回路を構成するプリント基板Wのランドと半田で接合している。そこで、X線検査の際には、電子部品100の極とランドとの接合部位を撮像要部として、例えば、極の個数分だけ撮像することが必要になる。撮像モデルテーブル505は、その撮像回数毎に、被爆量を管理するためのデータが保存されるようになっている。具体的には、撮像モデルテーブル505は、外部キーとして、{基板品番、モデル番号}と、照射条件番号とを有しており、且つ、{基板品番、モデル番号、撮像番号}を主キーとしている。これによって、実装モデルテーブル504に登録された電子部品100毎のX線撮像毎に照射条件を照射条件テーブル503から設定することができるようになっている。

【0053】

ここで、一回のX線照射によって、影響を受ける電子部品100について考察すると、図2に示すように、電子部品100は、プリント基板Wの表側と裏側の両面に配置されていることが多いため、表側の電子部品100にX線を照射することによって、裏側の電子部品100が被爆することも考えられる。また、図2では簡略化されているが、電子部品100は、極めて密集した状態でプリント基板W上に集積されていることが多い。そのため、X線が照射されると、撮像要部の周辺にある電子部品100も被爆することになる。そこで本実施形態では、撮像モデルテーブル505の行毎に、当該撮像時に被爆する被爆部品を管理する被爆管理モデルテーブル506を設けている。

【0054】

図9は、撮像モデルテーブル505に登録されているデータのうち、「ABC−001」という品番のプリント基板Wに実装される「EFG−001」という品番の電子部品100について、10回撮像する場合の条件を仮想的に示した例である。図9に示したように、撮像番号で特定される一回の撮像毎に、撮像条件を参照し、図8で示したような諸条件(X線が照射された座標(x,y)、距離D、距離E、管電流Va、照射時間T等)を特定し、これらのデータによって詳細に推定被爆量Hpや予定被爆量Hyを演算することが可能になっている。図示の実施形態では、図9のような撮像番号毎のデータが、プリント基板W毎、電子部品100毎に生成され、保存される。なお、上述した設定にすれば、撮像の度に照射条件が変更されても、その変更された条件に基づいて、推定被爆量Hpや予定被爆量Hyを演算することが可能になる。

【0055】

被爆管理モデルテーブル506は、撮像モデルテーブル505の主キーと、管理番号とを主キーとしているとともに、実装モデルテーブル508を参照する外部キーとして{被爆基板品番、被爆モデル番号}を含んでいる。そして、被爆モデル番号に該当する電子部品100毎に推定被爆量Hpを設定する列が設けられている。これらの設定により、プリント基板Wに実装される複数の電子部品100の中から、一回のX線照射で影響を受ける複数の電子部品100を被爆部品として全て登録し、被爆する電子部品100毎に推定被爆量Hpを登録できるようになっている。

【0056】

図10は、被爆管理モデルテーブル506に登録されているデータのうち、「EFG−001」という品番の電子部品100について、10回撮像した場合に、撮像番号毎に被爆した電子部品を登録した仮想的な例を模式的に示すビュー表である。この例では、品番が「EFG−001」の電子部品100を一回X線撮像した場合には、この品番の電子部品100ばかりでなく、それに近接する電子部品100「EFG−002」と、裏面側にある電子部品100「EFG−014」とが被爆することを想定している。本実施形態では、製品部品毎に電子部品100の推定被爆量Hpを演算することが可能になっている。

【0057】

次に、製品を管理するトランザクションテーブル507〜510について説明する。

【0058】

製品基板テーブル507は、基板品番毎に製造された製品(以下、「製品基板」ともいう)を特定する情報を保存するテーブルである。製品基板テーブル507には、製品基板のひとつひとつを識別するための基板製造番号を列として有しており、基板製造番号によって列毎に製品基板が特定されるようになっている。

【0059】

製品部品テーブル508は、電子部品100の個々の製品(以下、「製品部品」ともいう)を部品品番毎に特定する情報を保存するテーブルである。この製品部品テーブル508は、外部キーとして製品基板テーブル507の主キーと実装モデルテーブルの主キーとを備えており、これらの複合キー{基板製造番号、モデル基板品番、モデル番号}を主キーとしている。これらのキー設定によって、製品部品テーブル508は、製品基板テーブル507に登録される製品基板毎に、実装モデルテーブル504に登録される電子部品100の製造番号を特定し、個々の製品基板毎の個々の製品部品毎に製造状況に関する情報を保存することができるようになっている。ここで本実施形態において、製品部品テーブル508には、累積被爆量Hが設定されている。このため、制御ユニット30は、電子部品100の累積被爆量Hを製品基板毎の製品部品毎に保存することが可能になっている。

【0060】

X線撮像テーブル509は、撮像モデルテーブル505に対応して、製品部品テーブル508に登録された製品部品毎に、当該製品基板と接合されている複数の接合部位(撮像要部)を特定するためのデータを保存するテーブルである。X線撮像テーブル509は、製品部品テーブル508と撮像モデルテーブル505の各主キーの複合キーを主キーとすることにより、製品部品テーブル508に登録されている製品部品に対し、撮像モデルテーブル505に登録されているX線撮像を実施した場合の製品別のデータを登録することができるようになっている。また、X線照射テーブル509には、撮像年月日が列に含まれている。

【0061】

被爆管理テーブル510は、X線撮像テーブル509の主キーと、被爆管理モデルテーブル506の主キーとを複合キーとする主キーを有し、このキー設定によって、製品基板に実装された複数の電子部品100の中から、一回のX線照射で影響を受ける複数の製品部品を全て事前に登録して、被爆する電子部品100毎に推定被爆量Hpを登録できるようになっている。従って、一回のX線照射で影響を受ける複数の製品部品を全てについて、推定被爆量Hpを登録することが可能になる。推定被爆量Hpは、被爆管理モデルテーブル506の値を製品部品毎に設定するものである。他方、被爆管理モデルテーブル506の推定被爆量Hpは、予定被爆量Hyの演算の基礎となる。

【0062】

なお、個々の製品基板に付設されたICタグ60や、製品基板を管理するサーバには、図6に示したデータベースが登録されており、補助記憶装置50に登録されているデータが更新された場合には、ICタグ60やサーバに管理されているデータが同期するようになっている。

【0063】

図11は、後述するX線検査で実行されるサブルーチンの一例である。

【0064】

図11を参照して、予定被爆量Hyを演算するために、制御ユニット30は、検査対象とすべき基板に係る電子部品100の予定被爆量Hyが設定されているか否かを実装モデルテーブル504から検索し、新たな予定被爆量Hyの設定要否を判定する(ステップS281)。

【0065】

仮に予定被爆量Hyが未設定である場合、制御ユニット30は、登録すべき基板品番(例えば、ABC−001)について、実装モデルテーブル504に当該品番を登録する(ステップS282)。次いで、制御ユニット30は、この基板品番に関する部品品番(図7参照)のうち、被爆量管理フラグFcがTRUEになっているものを撮像モデルテーブル505に追加し、管理が必要な電子部品100を登録する(ステップS283)。この結果、被爆管理の不要な部品については、演算が省略されるので、演算負担が軽減され、処理が速くなる。また、制御ユニット30は、照射条件テーブル503から登録した部品品番に関するX線の撮像毎の照射条件を登録する(ステップS284)。次いで、制御ユニット30は、撮像モデルテーブル505に設定されるX線撮像毎に被爆部品を被爆管理モデルテーブル506に登録する(ステップS285)。図19を参照して、被爆部品は、照射条件に基づいて決定される撮像ポイント毎の照射エリアAaと、その照射エリアAaと重複する被爆管理エリアP等を勘案し、実験結果に基づいて自動的または半自動的に設定することが可能である。例えば、照射エリアAaと重複する被爆管理エリアPが、当該被爆管理エリアPの何割に達するかによって、被爆部品を自動的に決定してもよい。或いは、他のパラメータ(照射時間、管電流Va等)を用いてもよい。

【0066】

その後、被爆部品毎に推定被爆量Hpを演算する(ステップS286)。この演算は、管電流Vaと、照射距離Dと、照射時間Tとに基づいて電子部品100に到達するX線の放射量を算出し、それを推定被爆量Hpとする方法、或いは、X線の写真作用を利用する方法により、一回の撮像によって被爆することが想定されている全ての被爆部品毎に実行される(図10参照)。次いで、全ての推定被爆量Hpを被爆部品毎に集計する(ステップS287)。

【0067】

この集計結果が予定被爆量Hyとして、実装モデルテーブル504に登録され(ステップS288)、被爆部品の参照元である電子部品100の品番毎に予定被爆量Hyが演算されるようになる。予定被爆量Hyの演算結果の仮想的な例を図12に示す。

【0068】

その後、制御ユニット30は、登録した予定被爆量Hyの値を読み取ってメインルーチンに復帰する(ステップS289)。ステップS281の判定において、仮に既に予定被爆量Hyが設定されている場合には、直ちにステップS289に移行する。

【0069】

次に、図13〜図15のフローチャートに基づいて、検査方法の一例を説明する。

【0070】

まず、本実施形態に係る検査プログラムが実行されると、図略のメニュー画面から必要な設定事項を入力する入力画面が表示される(ステップS20)。

【0071】

入力画面には、基板処理枚数Niと、処理を実行するための開始命令を入力するGUIが表示ユニット40に表示される。作業者は、ポインティングディバイスを用いて、必要項目を入力し、処理を開始する。制御ユニット30は、入力された枚数のプリント基板Wを検査する。なお、表示画面には、プログラムを実行するための実行ボタンと、設定をキャンセルして図略のメニュー画面に遷移するためのメニューボタンとが設けられている。

【0072】

制御ユニット30は、ステップS20の入力画面を表示した後、全ての入力が終了するのを待機する(ステップS21)。ステップS21の判定は、実行ボタンが操作されたことをトリガーとして判定される。図13では省略されているが、入力に不備がある状態(入力漏れ、または誤入力)で実行ボタンが操作された場合には、エラー表示を行い、エラーの内容を表示して、オペレータに再入力を促すように構成されている。また、このタイミングでメニューボタンが操作されると、設定をキャンセルして、図略のメニュー画面に遷移する。

【0073】

入力が完了したと判定した場合、制御ユニット30は、設定された内容に基づいて、基板処理枚数Niを設定し、カウント変数Iを1に設定する(ステップS22)。次いで、制御ユニット30は、I枚目のプリント基板Wを搬入する(ステップS23)。次いで、制御ユニット30は、当該プリント基板WのICタグ60から基板製造番号(例えば、ABC−001−001)を読み取る(ステップS24)。このときの基板品番が、上述した図11のサブルーチンで使用される。

【0074】

次いで制御ユニット30は、製品部品テーブル508を参照し(ステップS25)、必要部品点数Nmを設定し、カウント変数mを1に設定する(ステップS26)。また、必要写真枚数Njを読み取って設定し、カウント変数Jを1に設定する(ステップS27)。

【0075】

次いで、制御ユニット30は、予定被爆量HyサブルーチンS28を実行し、プリント基板WをX線撮像した場合の各電子部品100の予定被爆量Hyを読み取る。

【0076】

次いで、制御ユニット30は、製品部品テーブル508の累積被爆量Hと、演算された予定被爆量Hyとによって、X線撮像後に予定される累積被爆量Hを演算する(ステップS29)。その後、更新された累積被爆量Hが各製品部品に係る上限被爆量Hm以内であるか否かが判定される(ステップS30)。

【0077】

図16に示した例では、例えば、部品製造番号がEFG−001−001の製品部品と、EFG−014−001の製品部品について、更新後の累積被爆量Hが上限被爆量Hmを越えていたとする。その場合、制御ユニット30は、表示ユニット40によって、図17に示したような警告を表示する(ステップS31)。この警告は、例えば、「下記の電子部品が被爆オーバーになります。X線撮像を続行しますか?」というメッセージを、該当する製品部品の品番、累積被爆量H等の情報とともに表示する。この表示画面には、X線撮像を強行するためのボタン71と、中止するためのボタン72とがGUIで表示され、オペレータの判断に基づいて、X線撮像の続行と中止とを選択することができるようになっている。

【0078】

制御ユニット30は、オペレータの選択を待機する(ステップS32)。オペレータが、中止を選択した場合には、処理は終了する。他方、オペレータがX線撮像を続行することを選択した場合、制御ユニット30は、撮像番号がJ番目に係る撮像位置(x,y)にX線カメラを移動するとともに、X線照射装置20の高さを調整し(ステップS40)、X線撮像を実行する(ステップS41)。ステップS40、S41での動作は、撮像モデルテーブル505に登録されている撮像座標Xや撮像座標Y(図9参照)、この撮像モデルテーブル505が参照する照射条件テーブル503の各データに基づく(図8参照)。そして、この照射条件に関するデータは、X線撮像テーブル509によって、製品部品毎に特定することが可能になる。

【0079】

次に、制御ユニット30は、被爆管理モデルテーブル506に登録されている推定被爆量Hpを撮像位置(x,y)での推定被爆量Hpとして被爆管理テーブル510に登録する(ステップS42)。次いで、この推定被爆量Hpを現在の累積被爆量Hに加算し、その演算結果を製品部品テーブル508に登録する(ステップS43)。この結果、例えば、図18に示したような演算結果が得られる。

【0080】

次いで制御ユニット30は、撮像番号がJ番目の撮像要部についての合否判定を実行する(ステップS44)。この合否判定の結果に基づき、制御ユニット30は、再検査の要否を判定する(ステップS45)。仮に再検査が必要であると判定した場合、制御ユニット30は、同一の撮像要部について、再検査の条件を設定する(ステップS46)。この設定では、照射条件テーブル503から再検査用の照射条件が選択され、カウント変数Jの値を維持しながら、製品部品テーブル508の必要写真枚数NJと重複しない新たな撮像番号を設定して、X線撮像テーブル509に新しい行を追加し、その行に基づいて、被爆管理テーブル510に新たな行を設定する。この結果、再検査を実施する際も、その撮像条件に応じて、想定される複数の被爆部品の被爆管理を実行することが可能になる。なお、再検査用の照射条件は、最初の検査と同じであってもよく、異なっていてもよい。いくつかの例では、ズーム検査(図8参照)が採用される。その結果、最終的な累積被爆量Hは、ステップS29で演算した値よりも高くなることが予想される。そこで、本実施形態では、再検査条件を設定した後、制御ユニット30は、ステップS28に移行して予定被爆量Hyを演算し直し、上述した処理を繰り返す。

【0081】

他方、再検査が不要な場合は、その撮像要部についての検査を終了し、カウント変数Jをインクリメントする(ステップS47)。次いで、インクリメントされたカウント変数Jの値と製品部品テーブル508から参照される実装モデルテーブル504の必要写真枚数NJとを比較し、所要枚数のX線写真が撮像できたか否かを判定する(ステップS48)。仮に撮像枚数NJに撮像回数が至っていない場合には、制御ユニット30は、ステップS28に移行して上述した処理を繰り返す。

【0082】

ステップS48の判定で、撮像回数が撮像枚数NJに至っていると判定した場合、制御ユニット30は、カウント変数Mをインクリメントし(ステップS49)、全ての電子部品100について、検査が終了したか否かを判定する(ステップS50)。仮に未処理の電子部品100がある場合、ステップS27に移行して上述した処理を繰り返す。

【0083】

他方、全ての電子部品100について、検査が終了した場合には、プリント基板Wの搬出動作を行う(ステップS60)。その後、カウント変数Iがインクリメントされ(ステップS61)、全てのプリント基板Wの検査が終了したか否かが判定される(ステップS62)。全てのプリント基板Wの検査が終了した場合には、処理を終了する。他方、未検査のプリント基板Wがある場合には、ステップS23に移行して、上述した処理を繰り返す。

【0084】

以上説明したように、本実施形態によれば、電子部品100が実装されたプリント基板Wの撮像要部にX線を照射するX線源としてのX線照射装置20と、撮像要部を透過したX線を検出する検出手段としてのX線カメラ21とによってX線を撮像するX線検査装置Aに用いられるX線被爆量管理システムである。このシステムの制御ユニット30は、プリント基板Wを製品毎に特定する基板特定手段と、特定された製品基板に係る累積被爆量Hを演算する累積被爆量積算手段とを論理的に構成している。このため本実施形態では、X線撮像を実施する際の累積被爆量Hが個々の製品基板毎に演算される。そのため、例えば、再検査や、抜き打ち検査が生じて、被爆量が製品基板毎に異なるような事態が生じても、各製品基板が上限被爆量Hmを超えて被爆しないように管理することができる。

【0085】

また本実施形態では、前記累積被爆量積算手段は、X線撮像の基礎となる照射条件毎に被爆量(予定被爆量Hyや推定被爆量Hp)を演算し、演算された被爆量を積算するものである。このため本実施形態では、照射条件に応じて、適切な被爆量Hy、Hpを演算し、積算することができる。電子部品100電子部品100の被爆量は、X線を発生させる際の管電流Vaや照射時間Tに比例する一方、X線照射装置20から検査要部までの距離Dの二乗に反比例する。他方、プリント基板WをX線検査するときの照射条件は、図8に例示したように様々であり、特に、特定の撮像部位を拡大するズーム撮像を行う場合には、照射時間TやX線照射装置20から検査要部までの距離が最初の検査と異なる場合もある。本実施形態では、X線撮像の照射条件に基づいて、被爆量が演算されるので、X線撮像毎に被爆量が異なる場合でも、精緻に被爆量を推定し、被爆オーバーを防止することができる。

【0086】

また本実施形態では、制御ユニット30が累積被爆量Hと予め設定された上限値としての上限被爆量Hmとに基づいて、X線撮像の是非を撮像前に判定する判定手段と、X線撮像が不適であると判定手段が判定した場合には、オペレータに警告を報知する手段とを論理的に構成している。このため本実施形態では、制御ユニット30の判定結果に基づいて、X線撮像を中止したり、あるいは、オペレータに注意を喚起したりする等して、照射オーバーの発生を未然に防止するように被爆管理を実現することができる。

【0087】

また本実施形態では、前記累積被爆量積算手段は、一回の前記X線撮像で被爆が推定される電子部品100について、当該一回の前記X線撮像毎の推定被爆量Hpを当該電子部品100別に演算するものである。このため本実施形態では、一回のX線撮像によって影響を受ける全ての電子部品100について、累積被爆量Hを電子部品100毎に管理することができる。高集積化の要請に伴って、電子部品100がプリント基板Wに密集して実装されている場合には、一回のX線撮像によって、検査要部の周囲に隣接する電子部品100が受ける場合がある。また、プリント基板Wには、両面に電子部品100が実装されている場合が多いので、ある撮像要部を検査することによって、裏面に実装された電子部品100をX線が透過することもある。従って、一回のX線撮像では、撮像対象となっている電子部品100のみならず、その撮像によって影響を受ける全ての電子部品100について、被爆量を管理する必要があるのである。本実施形態では、一回のX線撮像に係る被爆量が、予め関連づけられた電子部品100毎に累積して記憶されるので、一回のX線撮像によって影響を受ける複数の電子部品100全てについて、累積被爆量Hを個別に電子部品100毎に管理することができる。

【0088】

また本実施形態では、プリント基板Wの電子部品100毎に被爆量の管理要否を示す被爆量管理フラグFcを含む部品情報を記憶する部品情報記憶手段を備え、累積被爆量積算手段は、被爆量管理フラグFcに基づいて、被爆量の管理が必要な電子部品100のみ当該累積被爆量Hを演算するものである。このため本実施形態では、電子部品100毎に被爆量を管理するに当たり、管理の必要な電子部品100のみを対象とすることができる。すなわち、プリント基板Wに実装される電子部品100には、シリコンウェハを素材とするメモリ等、X線の影響を受けやすい脆弱な部品もあれば、抵抗器等、管理が必ずしも必要ではない部品もある。本実施形態では、電子部品100毎に累積被爆量Hの管理要否を決定しておき、管理の必要な電子部品100のみ被爆管理を実施することができるので、無駄な演算やX線撮像の是非判定、並びにそれらに伴う制御負担を軽減することができる。

【0089】

また本実施形態では、前記制御ユニット30は、全ての電子部品をX線撮像した場合に、個々の電子部品の推定被爆量Hpを集計した予定被爆量Hyを演算するとともに、この予定被爆量Hyを当該電子部品100毎の累積被爆量Hに加算し、前記上限被爆量Hmと比較するものである。このため本実施形態では、推定被爆量Hpに基づいて、より精度の高い予定被爆量Hyを電子部品100毎に演算することができる。しかも、全ての電子部品をX線撮像した場合の集計値であるので、これを事前に上限累積被爆量Hmと比較することにより、早い段階で、X線撮像の適否を判定することができる。

【0090】

また本実施形態では、補助記憶装置50に記憶されるデータベース(図6参照)が、積算された累積被爆量Hを当該製品基板に関連づけて記憶する累積被爆量記憶手段を構成している。このため本実施形態では、国や組織を越えて複数のX線撮像が実施される場合であっても、その都度、被爆量を積算して累積被爆量記憶手段に記憶しておくことにより、X線の照射オーバーを防止することができる。累積被爆量記憶手段の具体的な態様としては、補助記憶装置50の他、製品基板に付設されるICタグ60や、基板製造番号毎に製品基板をネットワーク経由で特定するサーバであってもよい。

【0091】

また本実施形態では、累積被爆量Hと上限被爆量Hmとは、共通の防護量で管理されるものである。このため本実施形態では、国境や企業組織間にわたってプリント基板WがX線検査を受ける場合に、その被爆量の普遍化を図ることができる。

【0092】

また本実施形態では、前記累積被爆量積算手段は、X線撮像装置としてのX線検査装置Aが同一の撮像要部について再度撮像する場合には、その撮像毎に被爆量を積算するものである。このため本実施形態では、再検査が行われる場合でも、確実に被爆量を累積し管理することができる。

【0093】

本発明は、上述した実施の形態に限定されるものではない。

【0094】

例えば、被爆量の上限を設定する際、累積被爆量は、最終被爆後の経過時間に基づいて減算するように設定してもよい。

【0095】

また、警告の報知後に強制的にX線撮像を中止するように設定してもよい。

【0096】

或いは、ステップS30(図13)の判定を実行する際に、本実施形態では、電子部品単位の累積被爆量Hに予定被爆量Hyを加算することにより、X線撮像の是非を判定しているが、本発明は、このような例に限定されない。

【0097】

例えば、図6の基板テーブル501に基板単位の上限値を設定しておき、製品基板テーブル507に基板単位での累積被爆量を登録する「基板別被爆量」という列を設け、実装モデルテーブル504の予定被爆量Hyを基板単位で集計した値を基板別被爆量に登録して判定基準としてもよい。

【0098】

或いは、累積被爆量Hと予定被爆量Hyを加算するのに代えて、累積被爆量Hと推定被爆量Hpとを加算し、電子部品毎の上限被爆量Hmと比較するようにしてもよい。

【0099】

その他、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることはいうまでもない。

【符号の説明】

【0100】

A X線検査装置(X線撮像装置の一例)

10 ハウジング

20 X線照射装置

21 X線カメラ

22 高電圧発生装置

23 表示ユニット

30 制御ユニット

50 補助記憶装置

60 ICタグ

100 電子部品

501 基板テーブル

502 電子部品テーブル

503 照射条件テーブル

504 実装モデルテーブル

505 撮像モデルテーブル

506 被爆管理モデルテーブル

507 製品基板テーブル

508 製品部品テーブル

509 X線撮像テーブル

510 被爆管理テーブル

D 照射距離

E 距離

Fc 被爆量管理フラグ

H 累積被爆量

Hm 上限被爆量

Hp 推定被爆量

Hy 予定被爆量

【技術分野】

【0001】

本発明は、X線被爆量管理システムに関する。

【背景技術】

【0002】

従来から、部品が実装された基板をX線で撮像する装置が知られている。例えば特許文献1や特許文献2には、X線を全方位に照射するX線CT装置が開示されている。特許文献1では、必要以上の被爆を避けるため、設定された撮影領域に合わせて撮影条件を設定し、設定された撮影条件に応じて前記X線の照射量、照射角度を決定する構成を開示している。また特許文献2は、X線の投影データを収集する際に、その収集位置に応じて、X線源から照射されるX線の遮蔽量を変更する技術を開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−301228

【特許文献2】特開2009−6133

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、基板に実装された電子部品は、複数のタイミングでX線検査を受けることが多い。そのため、被爆量が電子部品に蓄積され、シリコンウェハを素材とするメモリ等に悪影響を与えるおそれがあった。また、被爆条件は、再検査や抜き打ち検査の要否や、撮像時の個々の撮像条件によって製品基板毎に異なるため、単に特許文献1、2のような技術で被爆量を抑制したとしても、個々の製品基板毎に被爆量を適切に管理することはできない。

【0005】

本発明は、上述した課題に鑑みてなされたものであり、製品基板毎に態様の異なる被爆量を好適に管理することのできるX線被爆量管理システムを提供することを課題としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は、電子部品が実装された基板の撮像要部にX線を照射するX線源と、前記撮像要部を透過したX線を検出する検出手段とによってX線を撮像するX線撮像装置に用いられるX線被爆量管理システムにおいて、前記基板を製品毎に特定する基板特定手段と、特定された製品基板に係る累積被爆量を演算する累積被爆量積算手段とを備えていることを特徴とするX線被爆量管理システムである。この態様では、X線撮像を実施する際の累積被爆量が個々の製品基板毎に演算される。そのため、例えば、再検査や、抜き打ち検査が生じて、被爆量が製品基板毎に異なるような事態が生じても、各製品基板が上限値を超えて被爆しないように管理することができる。

【0007】

好ましい態様において、前記累積被爆量積算手段は、前記X線撮像の基礎となる照射条件毎に被爆量を演算し、演算された被爆量を積算するものである。この態様では、照射条件に応じて、適切な被爆量を演算し、積算することができる。電子部品の被爆量は、X線を発生させる際の管電流や照射時間に比例する一方、X線源から検査要部までの距離の二乗に反比例する。他方、基板をX線検査するときの照射条件は様々であり、特に、特定の撮像部位を拡大するズーム撮像を行う場合には、照射時間やX線源から検査要部までの距離が最初の検査と異なる場合もある。本態様では、X線撮像の照射条件に基づいて、被爆量が演算されるので、X線撮像毎に被爆量が異なる場合でも、精緻に被爆量を推定し、被爆オーバーを防止することができる。

【0008】

好ましい態様において、前記累積被爆量と予め設定された上限値とに基づいて、X線撮像の是非を撮像前に判定する判定手段と、前記X線撮像が不適であると前記判定手段が判定した場合には、オペレータに警告を報知する手段とを備えている。この態様では、判定手段の判定結果に基づいて、X線撮像を中止したり、あるいは、オペレータに注意を喚起したりする等して、照射オーバーの発生を未然に防止するように被爆管理を実現することができる。

【0009】

好ましい態様において、前記累積被爆量積算手段は、一回の前記X線撮像で被爆が推定される電子部品について、当該一回の前記X線撮像毎の推定被爆量を当該電子部品別に演算するものである。この態様では、一回のX線撮像によって影響を受ける全ての電子部品について、推定被爆量を電子部品別に管理することができる。また、基板には、両面に電子部品が実装されている場合が多いので、ある撮像要部を検査することによって、裏面に実装された電子部品をX線が透過することもある。従って、一回のX線撮像毎に、撮像対象となっている電子部品のみならず、その撮像によって影響を受ける複数の電子部品全てについて、被爆量を管理する必要があるのである。本態様では、一回のX線撮像毎に、予め関連づけられた電子部品の被爆量が当該電子部品毎に累積して記憶されるので、一回のX線撮像によって影響を受ける複数の電子部品全てについて、累積被爆量を個別に電子部品毎に管理することができる。

【0010】

好ましい態様において、前記基板の電子部品毎に被爆量の管理要否を示す被爆量管理フラグを含む部品情報を記憶する部品情報記憶手段を備え、前記累積被爆量積算手段は、前記被爆量管理フラグに基づいて、被爆量の管理が必要な電子部品のみ当該推定被爆量を演算するものである。この態様では、電子部品毎に被爆量を管理するに当たり、管理の必要な電子部品のみを対象とすることができる。すなわち、基板に実装される電子部品には、シリコンウェハを素材とするメモリ等、X線の影響を受けやすい脆弱な部品もあれば、抵抗器等、管理が必ずしも必要ではない部品もある。本態様では、電子部品毎に累積被爆量の管理要否を決定しておき、管理の必要な電子部品のみ被爆管理を実施することができるので、無駄な演算やX線撮像の是非判定、並びにそれらに伴う制御負担を軽減することができる。

【0011】

好ましい態様において、前記判定手段は、全ての電子部品をX線撮像した場合の個々の電子部品の推定被爆量を集計した予定被爆量を演算するとともに、この予定被爆量を前記累積被爆量に加算して、前記上限値と比較するものである。この態様では、推定被爆量に基づいて、より精度の高い予定被爆量を電子部品毎に演算することができる。しかも、全ての電子部品をX線撮像した場合の集計値であるので、これを事前に上限累積被爆量と比較することにより、早い段階で、X線撮像の適否を判定することができる。

【0012】

好ましい態様において、積算された前記累積被爆量を当該製品基板に関連づけて記憶する累積被爆量記憶手段を備えている。この態様では、国や組織を越えて複数のX線撮像が実施される場合であっても、その都度、被爆量を積算して累積被爆量記憶手段に記憶しておくことにより、X線の照射オーバーを防止することができる。累積被爆量記憶手段の具体的な態様としては、製品基板に付設されるICタグや、製品基板の製造番号毎に製品基板をネットワーク経由で特定するサーバであってもよい。

【0013】

好ましい態様において、前記累積被爆量と前記上限値とは、共通の防護量で管理されるものである。この態様では、国境や企業組織間にわたって基板がX線検査を受ける場合に、その被爆量の普遍化を図ることができる。

【0014】

好ましい態様において、前記累積被爆量積算手段は、前記X線撮像装置が同一の撮像要部について再度撮像する場合には、その撮像毎に被爆量を積算するものである。この態様では、再検査が行われる場合でも、確実に被爆量を累積し管理することができる。

【発明の効果】

【0015】

以上説明したように、本発明によれば、X線検査を実施した際の累積被爆量が製品基板毎に積算されるので、製品基板毎に態様の異なる被爆量を好適に管理することができるという顕著な効果を奏する。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の一形態に係るX線検査装置の概略断面図である。

【図2】図1のX線検査装置の概略構成を示す斜視図である。

【図3】図1のX線照射装置を示す断面略図である。

【図4】X線の管電圧とX線スペクトルとの関係を示すグラフである。

【図5】図1のX線検査装置の概略構成を示すブロック図である。

【図6】図1のX線検査装置に係るER図である。

【図7】図6の電子部品テーブルに基づいて生成されたビュー表である。

【図8】図6の照射条件テーブルに基づいて生成されたビュー表である。

【図9】図6のX線撮像テーブルに基づいて生成されたビュー表である。

【図10】図6の被爆管理テーブルに基づいて生成されたビュー表である。

【図11】図13の予定被爆量演算サブルーチンを示すフローチャートである。

【図12】図11の実行結果を示すビュー表である。

【図13】本発明に係る検査例を示すフローチャートである。

【図14】本発明に係る検査例を示すフローチャートである。

【図15】本発明に係る検査例を示すフローチャートである。

【図16】図13の実行結果を示すビュー表である。

【図17】図13を実行したときに表示される画面の一例である。

【図18】図14の実行結果を示すビュー表である。

【図19】図6に示したテーブルに登録される項目を説明するためのプリント基板の要部を示す平面略図である。

【発明を実施するための形態】

【0017】

以下、添付図面を参照して、本発明を実施するための最良の形態について説明する。

【0018】

図1〜図5を参照して、本実施形態に係るX線被爆量管理システムは、X線撮像装置の一例であるX線検査装置Aに用いられている。X線検査装置Aは、リフロー処理後のBGAや半導体装置等の電子部品100とプリント基板Wの接合を検査するものとして具体化されている。プリント基板Wには、製造過程での種々の情報を記録するためのICタグ60(図5参照)が付設されている。

【0019】

X線検査装置Aは、ハウジング10と、このハウジング10内にプリント基板Wを載置するステージ11とを備えている。ステージ11は、コンベア機構で具体化されており、ステージ駆動ユニット11aによって、所定の水平方向に沿う搬送方向と、この搬送方向と直交する水平方向とに移動可能になっている。以下の説明では、ステージ11の搬送方向に沿う方向をX方向、これと直角な水平方向をY方向、垂直方向をZ方向という。ステージ11は、所定の検査位置でプリント基板Wを停止させて保持することが可能なように構成されている。また、ステージ11は、検査が終了したプリント基板Wを所定の検査位置からX方向に搬送して、ハウジング10からプリント基板Wを搬出することが可能なように構成されている。ステージ11は、ステージ駆動ユニット11aによって、X方向およびY方向に沿って駆動され得るように構成されている。

【0020】

ステージ11のX方向上流側には、プリント基板Wをハウジング10内のステージ11に搬入する搬入コンベア12が設けられている。また、ステージ11のX方向下流側には、プリント基板Wをステージ11からハウジング10の外側に搬出する搬出コンベア14が設けられている。搬入コンベア12は、所定の工程を終了した後、プリント基板Wを一枚ずつステージ11上に搬入する。搬出コンベア14は、X線検査装置Aで検査処理が終了したプリント基板Wをステージ11から搬出する。これらコンベア12、14は、コンベア駆動ユニット12a、14aにより、所定タイミングでプリント基板Wを搬送できるように構成されている。

【0021】

ハウジング10内には、ステージ11上のプリント基板Wに対してX線を照射するX線源としてのX線照射装置20と、X線照射装置20から照射されたプリント基板WのX線画像を撮影する、X線検出手段としてのX線カメラ21と、これらX線照射装置20とX線カメラ21とによるX線撮像を制御する制御ユニット30と、制御ユニット30によって処理されたX線画像を表示する表示ユニット40とを備えている。

【0022】

図3を参照して、X線照射装置20は、金属ケース200と、金属ケース200に収容され、放射窓201aを有するガラス管201と、ガラス管201の一端部に固定され、ガラス管201の他端側に集束筒202aを有する陰極202と、ガラス管201の他端側に固定され、陰極202の集束筒202aに対向するターゲット(焦点)203aを有する陽極203とを備えている。陰極202の集束筒202aには、フィラメント204が設けられており、陽極203のターゲット203aに臨んでいる。ターゲット203aは、タングステン製で、ガラス管201の中心線に対して例えば、45°傾斜しており、フィラメント204から放射されたX線を放射窓201aからガラス管201の外側に放射できるようになっている。

【0023】

図1および図2に示すように、X線照射装置20には、高電圧発生装置22が高電圧ケーブル22bを介して接続されている。高電圧発生装置22から所定の管電流Vaを流すと、前記陰極202のフィラメント204から高温の熱電子流が出力される。そのときの電子の数は、ターゲット203aから発生するX線の線量に比例的に影響する。後述するように、本実施形態では、この性質を利用して、電子部品100の被爆量(フォトンの数)を演算することとしている。

【0024】

次に、管電圧Vxは、照射されるX線の線質(X線の強度を表す性質)に影響を与える。陰極と陽極にかかる管電圧Vxによって、電子流は加速されてターゲット203aに衝突するのであるが、そのときの波長(電波と捉えると波長だが、光子として考えるとフォトンエネルギー)は、図4に示すように、幅分布のあるX線を発生する。

【0025】

図4は、X線照射装置20から照射されたX線を分光計に通して見た場合の連続スペクトルを示している。図示の例は、管電圧Vxを30kV(キロボルト)から130kVの範囲で印可した場合の典型例である。各図の曲線から明らかなように、ある波長より短い成分はなく、その最短波長より長くなると、次第にフォトンの数が増し、ある波長で最高値を示す。ターゲット203aから照射されるX線は、最短波長が短ければ短いほど、X線の線質は、硬くなり、実効エネルギー(線質を表す物理量:単位はelectron volt:eV)は高くなる。管電圧をV、最短波長をλ、実効エネルギーをEとすると、

λ[nm]=1.24/V[kV]、E[KeV]=1.24/λ[nm]

の関係があるので、V[kV]=E[KeV]となる。例えば、130kVの管電圧Vxで電子をぶつけた場合、最短波長λは、約0.0095nm、実効エネルギーEは、130keVであり、90kVの場合、最短波長λは、約0.0138nm、実効エネルギーEは、90keVになる。従って、検査要部が厚い場合、管電圧Vxは、大きく設定される。また、被爆量は、管電圧Vx毎のフォトンの数(X線の線量)である。上述したように、管電流Vaと照射時間Tとは、X線の線量に対して比例関係にあるので、管電圧Vx毎に基準となるX線の線量(基準線量)を事前に実測しておけば、電子部品の被爆量を知ることができる。

【0026】

X線照射装置20は、制御ユニット30が高電圧発生装置22の管電流Vaや管電圧Vx、並びに照射時間Tを制御することにより制御される。

【0027】

図1および図2を参照して、X線カメラ21は、ステージ11上のプリント基板Wを透過したX線を受けることにより、当該プリント基板WのX線画像を撮影するものである。X線カメラ21は、例えば、50mm角の大きさのパネルを使用することができる。その場合、X線カメラ21は、ステージ11の15cmほど下方に配置される。X線カメラ21は、X線カメラ駆動ユニット21aによってハウジング10内に移動可能に担持され、ステージ11の下方でプリント基板Wを透過したX線を受けるものである。本実施形態において、X線カメラ駆動ユニット21aは、X線照射装置20によるX線の放射方向に対応して、X線カメラ21をX方向並びにY方向に沿って変位することができるようになっている。X線カメラ21は、撮像したX線画像のデータを制御ユニット30に出力するように構成されている。

【0028】

図5を参照して、制御ユニット30は、論理演算を実行するCPU、CPUを制御するプログラムなどを記憶するROM(Read Only Memory)、装置の動作中に種々のデータを一時的に記憶するRAM(Random Access Memory)、並びに入出力インターフェース等を備え、ステージ制御部31、コンベア制御部32、撮像制御部33、画像処理部34、良否判定処理部35、表示制御部36、被爆量管理部37、通信制御部38を論理的に構成している。また、図示の例において、制御ユニット30の入出力インターフェースには、プログラムや種々のデータ(パラメータ)を記憶する補助記憶装置50が接続されている。

【0029】

ステージ制御部31は、単独でまたは他の制御部と連動して、後述するフローチャートに従い、ステージ駆動ユニット11aを介して、ステージ11の動作を制御するモジュールである。

【0030】

コンベア制御部32は、単独でまたは他の制御部と連動して、後述するフローチャートに従い、コンベア駆動ユニット12a、14aを介して、搬入コンベア12や搬出コンベア14の動作を制御するモジュールである。

【0031】

撮像制御部33は、X線照射装置駆動ユニット20a並びにX線カメラ駆動ユニット21aを介してX線照射装置20並びにX線カメラ21を駆動することにより、X線照射装置20とX線カメラ21とによるX線画像の撮影(X線撮像)を制御するモジュールである。撮像制御部33は、X線照射装置20によって放射されるX線の焦点位置やX線放射量の他、撮像回数、撮像タイミングを予め定められた手順に従って、設定したり、変更したりすることができるようになっている。特に、本実施形態において、撮像制御部33は、高電圧発生装置22を制御して、管電流Vaを増減し、X線画像の明るさを決定したり、管電圧Vxを制御して、X線の線質を調整できるように構成されている。

【0032】

画像処理部34は、X線カメラ21が撮像したX線画像のデータを処理し、所定の画像フォーマットに変換したり、変換されたデータを取り扱うプログラムの利用に供したりするためのモジュールである。

【0033】

良否判定処理部35は、画像処理部34の画像合成処理部が生成した合成画像に基づいて、当該合成画像に係る撮像要部としての接合面の良否を判定するためのモジュールである。

【0034】

表示制御部36は、制御ユニット30が取り扱うデータをプログラムに基づいて、GUI(Graphical User Interface)により、表示ユニット40に表示するためのモジュールである。

【0035】

被爆量管理部37は、プリント基板WのX線検査時に、後述するプログラムにより各電子部品100の被爆量を管理するためのものである。被爆量を管理するに当たり、本実施形態では、「防護量」として、「累積被爆量」Hという概念を採用している。一般に「防護量」とは、放射線保護のために被験対象物の吸収線量をすべての放射線に共通な尺度で表した量をいい、その単位は、グレイ(Gy)である。

【0036】

本実施形態に係る累積被爆量Hは、個々のX線撮像のタイミングで演算される推定被爆量Hpを積算したものである。この推定被爆量Hpは、種々の手法を用いて演算することが可能である。

【0037】

第1の手法としては、事前に管電圧Vx毎に測定しておいた基準線量と、管電流Vaと、照射距離Dと、照射時間Tとに基づいて電子部品100に到達するX線の線量を算出し、それを推定被爆量Hpとする方法である。上述したように、X線の照射量は、管電流Vaに比例するので、管電流Vaと照射時間Tの積に基づいて、照射量を求め、照射距離Dの二乗で除することにより、線量当量としての推定被爆量Hpを演算することができる。

【0038】

第2の手法は、X線の写真作用を利用する方法である。検査対象物が内情対でX線がX線カメラに検出されると、そのX線画像は、次第に白くなる。そこで、X線画像が白くなるときの出力をAとし、照射距離Dと、X線照射装置20からX線カメラ21までの距離をEと、照射時間Tとに基づいて、

A×E2×D-2

を演算し、事前に線量とカメラ検出値の関係をキャブレーションしておくことにより、推定被爆量Hpを演算することが可能である。本実施形態では、X線撮像を実行する前に、プログラムで予定されている予定被爆量Hyを演算することとしているが、この予定被爆量Hyも同様の手法で演算される。

【0039】

なお累積被爆量H(推定被爆量Hp、予定被爆量Hy)の単位としては、本実施形態においても吸収線量を表すグレイ(Gy)を採用することとしている。尤もグレイを用いる場合においても、電子部品メーカーには、いずれも「この部品は何GyまでOK」という保証がなく、実際にX線を照射しての評価もしないので、上限被爆量HmとしてのGy値を製品メーカーは決めることができない、という問題点がある。他方、「自然界放射線」という尺度で考えると、例えば、家電製品で多数使用されているICであれば「新品のまま使っていないのに2年在庫しているうちに自然に壊れる」といったことがないことが実績として証明済みであるので、例えば「自然界2年分の照射量」という尺度で上限被爆量Hmを設定すれば、電子部品メーカーの保証が無くとも、合理的で安全な上限値を定めることが可能になる。以上のような観点から、「自然界で被爆するX線の線量の何倍」或いは、「自然界で被爆するX線の線量の何年分」という尺度を用いてもよい。

【0040】

次に、被爆量Hを管理するために、被爆量管理部37は、後述する補助記憶装置50に保存される部品情報やX線照射情報を操作するデータベースマネージメントシステムを含んでいる。被爆量管理部37は、これら部品情報やX線照射情報の登録、更新、削除を司る。また、これら部品情報やX線照射情報のうち、一部をプリント基板Wに付設されるICタグ60に登録し、更新内容を同期させる機能も司っている。さらに被爆量管理部37は、通信制御部38を介してネットワークにアクセスし、当該ネットワークに接続されているサーバに補助記憶装置50に保存される部品情報やX線照射情報を登録して更新内容を同期する機能も有している。

【0041】

通信制御部38は、有線または無線LANなどのネットワークを構築するためのプロトコルを制御するモジュールやインターフェースなどからなる。通信制御部38は、プリント基板Wの製造ライン上の図外の他の装置および製造ライン全体の制御を行う図外のホストコンピュータなどとネットワーク接続し、情報通信を行う機能を有する。

【0042】

表示ユニット40は、例えば、液晶ディスプレイで具体化され、制御ユニット30の処理内容を表示するものである。また、表示ユニット40は、後述する検査工程において、所定の警告を表示する報知機能も奏する。

【0043】

また、制御ユニット30には、図略のポインティングディバイス等、入力装置が接続されており、オペレータが適宜、補助記憶装置50に記憶されたプログラムに従って、必要な設定やデータを入力することができるようになっている。

【0044】

補助記憶装置50には、後述するフローチャートに基づいて各部を制御するために必要なプログラムやデータが保存されている。特に、本実施形態では、被爆量管理部37が被爆量を管理するために、図6に示すデータベースを構築している。

【0045】

図6参照して、補助記憶装置50には、部品情報や生産情報に関するテーブル501〜510が記憶されている。

【0046】

ここで、テーブルとは、データベースシステムにおいて、2次元マトリックス(行と列)で表現されるデータの集合のことをいい、以下の説明では、テーブルの項目を「列」、テーブルの実現値(列に割り当てられる実際の値)を「行」という。また、図6において、(PK)は主キーを、(FK)は外部キーを、それぞれ表わしている。主キーは、テーブル内において、行を一意に識別する列である。外部キーは、主キーと同じ値を持つことによって、当該主キーを有するテーブルのデータを参照するためのものである。複数の列を集合として表す場合には、{}でくくって示す。さらに、図中の矢印は、テーブル間の関係(リレーションシップ)を表しており、矢印の終点側のテーブルにある外部キーが矢印の起点側のテーブルにある主キーを参照していることを示している。また、2つのテーブル間において、主キーと外部キーの対応関係をカーディナリティ(行の数)で表し、矢印は、起点が0または1、終点が多のカーディナリティを有することを示している。なお、図示のテーブルは、論理的な存在であり、物理的には、同一のデータ群を複数のテーブルで表現してもよく、或いは、複数のデータ群を同一のテーブルで表現していてもよい。また、以下の説明では、各テーブルのより具体的な態様を示すために、テーブルに保存されているデータの一例をビュー表として用いているが、各ビュー表に示されている行や値は、あくまで発明の具体例を理解するために仮想的に設定されたものであり、実際の値とは異なっている。

【0047】

図6を参照して、補助記憶装置50には、マスターテーブルとして、基板テーブル501、電子部品テーブル502、照射条件テーブル503、実装モデルテーブル504、撮像モデルテーブル505、被爆管理モデルテーブル506を備えている。またこれらのテーブル501〜506と関連づけられ、具体的な製品のデータを登録するトランザクションテーブルとして、製品基板テーブル508、X線撮像テーブル509、被爆管理テーブル510を備えている。

【0048】

基板テーブル501は、プリント基板Wの種類に関するデータを保存するテーブルであり、プリント基板Wの種類を特定するための基板品番を備えている。そして、この基板品番を特定することにより、プリント基板Wの外寸、用途、実装される製品等々を特定することができるようになっている。

【0049】

電子部品テーブル502は、プリント基板Wに実装される電子部品100に関する情報を保存するテーブルである。電子部品テーブル502は、電子部品を特定することにより、電子部品100の外寸、用途、その他の仕様を特定することができるようになっている。ここで図示の実施形態では、この電子部品テーブル502に、被爆量管理フラグFcと、上限被爆量Hmとが設定されている。このため、本実施形態では、後述するように、X線検査の際に被爆量を管理するに当たり、電子部品毎に管理の要否を管理されるべき上限被爆量Hmを特定することができる。図7は、電子部品テーブル502に登録されたデータの一例を仮想的に示すビュー表である。ビュー表とは、記憶装置に記憶されている実データに基づいて、作成された見せかけのデータの集まりをいい、所定の構造化照会言語(SQL等)で表示可能な表である。この例では、ある品番のプリント基板Wに、部品品番が「EFG−001」〜「EFG−020」という電子部品100が実装されることを示している。被爆量の管理が必要な品番については、被爆量管理フラグFcの値がTRUEになっており、図7(B)に抽出されたもののように、それぞれ上限被爆量Hmに値が設定されている。従って、制御ユニット30は、部品品番毎に電子部品100の被爆量管理の要否とその上限被爆量Hmを特定することが可能になっている。さらに電子部品テーブル502には、被爆管理を要する電子部品100について、被爆管理が必要なエリア(被爆管理エリア)Pの寸法を登録するための{被爆管理エリア外寸Px、被爆管理エリア外寸Py}が設定されている(図19参照)。

【0050】

次に、照射条件テーブル503は、X線照射装置20でX線を照射するときの条件を保存するテーブルである。照射条件テーブル503には、主キー(照射条件番号)の他、照射条件名、照射距離D(図2)、距離E、管電流Va、管電圧Vx、照射時間T、照射エリア寸法Adが登録できるようになっている。図8に示したように、照射距離D、距離E、管電流Va、は、照射条件によって異なっており、これら設定値によって、電子部品100の被爆量あるいは照射エリアAaの寸法Ad(図19参照)も異なることになる。本実施形態では、これらのパラメータに基づいて、電子部品100の被爆量Hを演算することとしている。

【0051】

次に、実装モデルテーブル504は、プリント基板Wの品番毎に実装される電子部品100を管理するためのマスターテーブルである。実装モデルテーブルには、主キーとして{基板品番、モデル番号}が設定されているとともに、外部キーとして{基板品番、部品品番}が設定されており、基板テーブル501に登録されている品番毎に、実装される電子部品100を特定することができるようになっている。さらに、実装モデルテーブル504には、登録された電子部品100毎に、その実装位置を特定するための実装位置座標X,Y,Rと、必要写真枚数Njと、実装面と、被爆管理エリアPの座標C1、C2(図19参照)と、予定被爆量Hyとを登録することができるようになっている。必要写真枚数Njは、登録された電子部品100毎に必要なX線撮像を登録するための列である。また、実装面は、電子部品100の実装時にプリント基板Wの何れの面に実装されるかを識別するための列である。図19に示すように、実装位置座標X,Y,Rは、例えば、プリント基板Wの長手方向(或いは搬送方向でもよい)をX座標とし、X座標と直交する平面座標をY座標とした場合に、当該プリント基板Wに電子部品100が実装される中心座標を示すものである。また、実装位置座標Rは、電子部品100の平面上の向きを示すものであり、例えば、長手方向がX座標に沿っている場合は、R=0°(図19の左側の電子部品100)、Y座標に沿っている場合には、R=90°(図19の右側の電子部品100)と設定される。また、電子部品100の各極の向きを特定するために、180°、270°も使用される。なお、実装位置座標X,Yは、プリント基板W上の電子部品100の位置を特定できる座標であれば、中心座標に限らず、任意の位置に設定することが可能である。被爆管理エリアPは、被爆管理を要する電子部品100について、管理が必要な領域であり、{被爆管理エリア座標C1,被爆管理エリア座標C2}は、その位置を特定するための対角線上の座標である。図19に示したように、被爆管理エリアPは、各エリア座標C1、C2と、電子部品テーブル502に設定されている被爆管理エリア外寸Px、Pyとによって、プリント基板Wに特定される。

【0052】

撮像モデルテーブル505は、実装モデルテーブル504に登録されたプリント基板Wと電子部品100とが接合される複数の接合部位(撮像要部)を特定するためのデータを保存するテーブルである。電子部品100には、例えば100から400程度の極が設定されており、各極は、それぞれ所要の回路を構成するプリント基板Wのランドと半田で接合している。そこで、X線検査の際には、電子部品100の極とランドとの接合部位を撮像要部として、例えば、極の個数分だけ撮像することが必要になる。撮像モデルテーブル505は、その撮像回数毎に、被爆量を管理するためのデータが保存されるようになっている。具体的には、撮像モデルテーブル505は、外部キーとして、{基板品番、モデル番号}と、照射条件番号とを有しており、且つ、{基板品番、モデル番号、撮像番号}を主キーとしている。これによって、実装モデルテーブル504に登録された電子部品100毎のX線撮像毎に照射条件を照射条件テーブル503から設定することができるようになっている。

【0053】

ここで、一回のX線照射によって、影響を受ける電子部品100について考察すると、図2に示すように、電子部品100は、プリント基板Wの表側と裏側の両面に配置されていることが多いため、表側の電子部品100にX線を照射することによって、裏側の電子部品100が被爆することも考えられる。また、図2では簡略化されているが、電子部品100は、極めて密集した状態でプリント基板W上に集積されていることが多い。そのため、X線が照射されると、撮像要部の周辺にある電子部品100も被爆することになる。そこで本実施形態では、撮像モデルテーブル505の行毎に、当該撮像時に被爆する被爆部品を管理する被爆管理モデルテーブル506を設けている。

【0054】

図9は、撮像モデルテーブル505に登録されているデータのうち、「ABC−001」という品番のプリント基板Wに実装される「EFG−001」という品番の電子部品100について、10回撮像する場合の条件を仮想的に示した例である。図9に示したように、撮像番号で特定される一回の撮像毎に、撮像条件を参照し、図8で示したような諸条件(X線が照射された座標(x,y)、距離D、距離E、管電流Va、照射時間T等)を特定し、これらのデータによって詳細に推定被爆量Hpや予定被爆量Hyを演算することが可能になっている。図示の実施形態では、図9のような撮像番号毎のデータが、プリント基板W毎、電子部品100毎に生成され、保存される。なお、上述した設定にすれば、撮像の度に照射条件が変更されても、その変更された条件に基づいて、推定被爆量Hpや予定被爆量Hyを演算することが可能になる。

【0055】

被爆管理モデルテーブル506は、撮像モデルテーブル505の主キーと、管理番号とを主キーとしているとともに、実装モデルテーブル508を参照する外部キーとして{被爆基板品番、被爆モデル番号}を含んでいる。そして、被爆モデル番号に該当する電子部品100毎に推定被爆量Hpを設定する列が設けられている。これらの設定により、プリント基板Wに実装される複数の電子部品100の中から、一回のX線照射で影響を受ける複数の電子部品100を被爆部品として全て登録し、被爆する電子部品100毎に推定被爆量Hpを登録できるようになっている。

【0056】

図10は、被爆管理モデルテーブル506に登録されているデータのうち、「EFG−001」という品番の電子部品100について、10回撮像した場合に、撮像番号毎に被爆した電子部品を登録した仮想的な例を模式的に示すビュー表である。この例では、品番が「EFG−001」の電子部品100を一回X線撮像した場合には、この品番の電子部品100ばかりでなく、それに近接する電子部品100「EFG−002」と、裏面側にある電子部品100「EFG−014」とが被爆することを想定している。本実施形態では、製品部品毎に電子部品100の推定被爆量Hpを演算することが可能になっている。

【0057】

次に、製品を管理するトランザクションテーブル507〜510について説明する。

【0058】

製品基板テーブル507は、基板品番毎に製造された製品(以下、「製品基板」ともいう)を特定する情報を保存するテーブルである。製品基板テーブル507には、製品基板のひとつひとつを識別するための基板製造番号を列として有しており、基板製造番号によって列毎に製品基板が特定されるようになっている。

【0059】

製品部品テーブル508は、電子部品100の個々の製品(以下、「製品部品」ともいう)を部品品番毎に特定する情報を保存するテーブルである。この製品部品テーブル508は、外部キーとして製品基板テーブル507の主キーと実装モデルテーブルの主キーとを備えており、これらの複合キー{基板製造番号、モデル基板品番、モデル番号}を主キーとしている。これらのキー設定によって、製品部品テーブル508は、製品基板テーブル507に登録される製品基板毎に、実装モデルテーブル504に登録される電子部品100の製造番号を特定し、個々の製品基板毎の個々の製品部品毎に製造状況に関する情報を保存することができるようになっている。ここで本実施形態において、製品部品テーブル508には、累積被爆量Hが設定されている。このため、制御ユニット30は、電子部品100の累積被爆量Hを製品基板毎の製品部品毎に保存することが可能になっている。

【0060】

X線撮像テーブル509は、撮像モデルテーブル505に対応して、製品部品テーブル508に登録された製品部品毎に、当該製品基板と接合されている複数の接合部位(撮像要部)を特定するためのデータを保存するテーブルである。X線撮像テーブル509は、製品部品テーブル508と撮像モデルテーブル505の各主キーの複合キーを主キーとすることにより、製品部品テーブル508に登録されている製品部品に対し、撮像モデルテーブル505に登録されているX線撮像を実施した場合の製品別のデータを登録することができるようになっている。また、X線照射テーブル509には、撮像年月日が列に含まれている。

【0061】

被爆管理テーブル510は、X線撮像テーブル509の主キーと、被爆管理モデルテーブル506の主キーとを複合キーとする主キーを有し、このキー設定によって、製品基板に実装された複数の電子部品100の中から、一回のX線照射で影響を受ける複数の製品部品を全て事前に登録して、被爆する電子部品100毎に推定被爆量Hpを登録できるようになっている。従って、一回のX線照射で影響を受ける複数の製品部品を全てについて、推定被爆量Hpを登録することが可能になる。推定被爆量Hpは、被爆管理モデルテーブル506の値を製品部品毎に設定するものである。他方、被爆管理モデルテーブル506の推定被爆量Hpは、予定被爆量Hyの演算の基礎となる。

【0062】

なお、個々の製品基板に付設されたICタグ60や、製品基板を管理するサーバには、図6に示したデータベースが登録されており、補助記憶装置50に登録されているデータが更新された場合には、ICタグ60やサーバに管理されているデータが同期するようになっている。

【0063】

図11は、後述するX線検査で実行されるサブルーチンの一例である。

【0064】

図11を参照して、予定被爆量Hyを演算するために、制御ユニット30は、検査対象とすべき基板に係る電子部品100の予定被爆量Hyが設定されているか否かを実装モデルテーブル504から検索し、新たな予定被爆量Hyの設定要否を判定する(ステップS281)。

【0065】

仮に予定被爆量Hyが未設定である場合、制御ユニット30は、登録すべき基板品番(例えば、ABC−001)について、実装モデルテーブル504に当該品番を登録する(ステップS282)。次いで、制御ユニット30は、この基板品番に関する部品品番(図7参照)のうち、被爆量管理フラグFcがTRUEになっているものを撮像モデルテーブル505に追加し、管理が必要な電子部品100を登録する(ステップS283)。この結果、被爆管理の不要な部品については、演算が省略されるので、演算負担が軽減され、処理が速くなる。また、制御ユニット30は、照射条件テーブル503から登録した部品品番に関するX線の撮像毎の照射条件を登録する(ステップS284)。次いで、制御ユニット30は、撮像モデルテーブル505に設定されるX線撮像毎に被爆部品を被爆管理モデルテーブル506に登録する(ステップS285)。図19を参照して、被爆部品は、照射条件に基づいて決定される撮像ポイント毎の照射エリアAaと、その照射エリアAaと重複する被爆管理エリアP等を勘案し、実験結果に基づいて自動的または半自動的に設定することが可能である。例えば、照射エリアAaと重複する被爆管理エリアPが、当該被爆管理エリアPの何割に達するかによって、被爆部品を自動的に決定してもよい。或いは、他のパラメータ(照射時間、管電流Va等)を用いてもよい。

【0066】

その後、被爆部品毎に推定被爆量Hpを演算する(ステップS286)。この演算は、管電流Vaと、照射距離Dと、照射時間Tとに基づいて電子部品100に到達するX線の放射量を算出し、それを推定被爆量Hpとする方法、或いは、X線の写真作用を利用する方法により、一回の撮像によって被爆することが想定されている全ての被爆部品毎に実行される(図10参照)。次いで、全ての推定被爆量Hpを被爆部品毎に集計する(ステップS287)。

【0067】

この集計結果が予定被爆量Hyとして、実装モデルテーブル504に登録され(ステップS288)、被爆部品の参照元である電子部品100の品番毎に予定被爆量Hyが演算されるようになる。予定被爆量Hyの演算結果の仮想的な例を図12に示す。

【0068】

その後、制御ユニット30は、登録した予定被爆量Hyの値を読み取ってメインルーチンに復帰する(ステップS289)。ステップS281の判定において、仮に既に予定被爆量Hyが設定されている場合には、直ちにステップS289に移行する。

【0069】

次に、図13〜図15のフローチャートに基づいて、検査方法の一例を説明する。

【0070】

まず、本実施形態に係る検査プログラムが実行されると、図略のメニュー画面から必要な設定事項を入力する入力画面が表示される(ステップS20)。

【0071】

入力画面には、基板処理枚数Niと、処理を実行するための開始命令を入力するGUIが表示ユニット40に表示される。作業者は、ポインティングディバイスを用いて、必要項目を入力し、処理を開始する。制御ユニット30は、入力された枚数のプリント基板Wを検査する。なお、表示画面には、プログラムを実行するための実行ボタンと、設定をキャンセルして図略のメニュー画面に遷移するためのメニューボタンとが設けられている。

【0072】

制御ユニット30は、ステップS20の入力画面を表示した後、全ての入力が終了するのを待機する(ステップS21)。ステップS21の判定は、実行ボタンが操作されたことをトリガーとして判定される。図13では省略されているが、入力に不備がある状態(入力漏れ、または誤入力)で実行ボタンが操作された場合には、エラー表示を行い、エラーの内容を表示して、オペレータに再入力を促すように構成されている。また、このタイミングでメニューボタンが操作されると、設定をキャンセルして、図略のメニュー画面に遷移する。

【0073】

入力が完了したと判定した場合、制御ユニット30は、設定された内容に基づいて、基板処理枚数Niを設定し、カウント変数Iを1に設定する(ステップS22)。次いで、制御ユニット30は、I枚目のプリント基板Wを搬入する(ステップS23)。次いで、制御ユニット30は、当該プリント基板WのICタグ60から基板製造番号(例えば、ABC−001−001)を読み取る(ステップS24)。このときの基板品番が、上述した図11のサブルーチンで使用される。

【0074】

次いで制御ユニット30は、製品部品テーブル508を参照し(ステップS25)、必要部品点数Nmを設定し、カウント変数mを1に設定する(ステップS26)。また、必要写真枚数Njを読み取って設定し、カウント変数Jを1に設定する(ステップS27)。

【0075】

次いで、制御ユニット30は、予定被爆量HyサブルーチンS28を実行し、プリント基板WをX線撮像した場合の各電子部品100の予定被爆量Hyを読み取る。

【0076】

次いで、制御ユニット30は、製品部品テーブル508の累積被爆量Hと、演算された予定被爆量Hyとによって、X線撮像後に予定される累積被爆量Hを演算する(ステップS29)。その後、更新された累積被爆量Hが各製品部品に係る上限被爆量Hm以内であるか否かが判定される(ステップS30)。

【0077】

図16に示した例では、例えば、部品製造番号がEFG−001−001の製品部品と、EFG−014−001の製品部品について、更新後の累積被爆量Hが上限被爆量Hmを越えていたとする。その場合、制御ユニット30は、表示ユニット40によって、図17に示したような警告を表示する(ステップS31)。この警告は、例えば、「下記の電子部品が被爆オーバーになります。X線撮像を続行しますか?」というメッセージを、該当する製品部品の品番、累積被爆量H等の情報とともに表示する。この表示画面には、X線撮像を強行するためのボタン71と、中止するためのボタン72とがGUIで表示され、オペレータの判断に基づいて、X線撮像の続行と中止とを選択することができるようになっている。

【0078】

制御ユニット30は、オペレータの選択を待機する(ステップS32)。オペレータが、中止を選択した場合には、処理は終了する。他方、オペレータがX線撮像を続行することを選択した場合、制御ユニット30は、撮像番号がJ番目に係る撮像位置(x,y)にX線カメラを移動するとともに、X線照射装置20の高さを調整し(ステップS40)、X線撮像を実行する(ステップS41)。ステップS40、S41での動作は、撮像モデルテーブル505に登録されている撮像座標Xや撮像座標Y(図9参照)、この撮像モデルテーブル505が参照する照射条件テーブル503の各データに基づく(図8参照)。そして、この照射条件に関するデータは、X線撮像テーブル509によって、製品部品毎に特定することが可能になる。

【0079】

次に、制御ユニット30は、被爆管理モデルテーブル506に登録されている推定被爆量Hpを撮像位置(x,y)での推定被爆量Hpとして被爆管理テーブル510に登録する(ステップS42)。次いで、この推定被爆量Hpを現在の累積被爆量Hに加算し、その演算結果を製品部品テーブル508に登録する(ステップS43)。この結果、例えば、図18に示したような演算結果が得られる。

【0080】

次いで制御ユニット30は、撮像番号がJ番目の撮像要部についての合否判定を実行する(ステップS44)。この合否判定の結果に基づき、制御ユニット30は、再検査の要否を判定する(ステップS45)。仮に再検査が必要であると判定した場合、制御ユニット30は、同一の撮像要部について、再検査の条件を設定する(ステップS46)。この設定では、照射条件テーブル503から再検査用の照射条件が選択され、カウント変数Jの値を維持しながら、製品部品テーブル508の必要写真枚数NJと重複しない新たな撮像番号を設定して、X線撮像テーブル509に新しい行を追加し、その行に基づいて、被爆管理テーブル510に新たな行を設定する。この結果、再検査を実施する際も、その撮像条件に応じて、想定される複数の被爆部品の被爆管理を実行することが可能になる。なお、再検査用の照射条件は、最初の検査と同じであってもよく、異なっていてもよい。いくつかの例では、ズーム検査(図8参照)が採用される。その結果、最終的な累積被爆量Hは、ステップS29で演算した値よりも高くなることが予想される。そこで、本実施形態では、再検査条件を設定した後、制御ユニット30は、ステップS28に移行して予定被爆量Hyを演算し直し、上述した処理を繰り返す。

【0081】

他方、再検査が不要な場合は、その撮像要部についての検査を終了し、カウント変数Jをインクリメントする(ステップS47)。次いで、インクリメントされたカウント変数Jの値と製品部品テーブル508から参照される実装モデルテーブル504の必要写真枚数NJとを比較し、所要枚数のX線写真が撮像できたか否かを判定する(ステップS48)。仮に撮像枚数NJに撮像回数が至っていない場合には、制御ユニット30は、ステップS28に移行して上述した処理を繰り返す。

【0082】

ステップS48の判定で、撮像回数が撮像枚数NJに至っていると判定した場合、制御ユニット30は、カウント変数Mをインクリメントし(ステップS49)、全ての電子部品100について、検査が終了したか否かを判定する(ステップS50)。仮に未処理の電子部品100がある場合、ステップS27に移行して上述した処理を繰り返す。

【0083】

他方、全ての電子部品100について、検査が終了した場合には、プリント基板Wの搬出動作を行う(ステップS60)。その後、カウント変数Iがインクリメントされ(ステップS61)、全てのプリント基板Wの検査が終了したか否かが判定される(ステップS62)。全てのプリント基板Wの検査が終了した場合には、処理を終了する。他方、未検査のプリント基板Wがある場合には、ステップS23に移行して、上述した処理を繰り返す。

【0084】

以上説明したように、本実施形態によれば、電子部品100が実装されたプリント基板Wの撮像要部にX線を照射するX線源としてのX線照射装置20と、撮像要部を透過したX線を検出する検出手段としてのX線カメラ21とによってX線を撮像するX線検査装置Aに用いられるX線被爆量管理システムである。このシステムの制御ユニット30は、プリント基板Wを製品毎に特定する基板特定手段と、特定された製品基板に係る累積被爆量Hを演算する累積被爆量積算手段とを論理的に構成している。このため本実施形態では、X線撮像を実施する際の累積被爆量Hが個々の製品基板毎に演算される。そのため、例えば、再検査や、抜き打ち検査が生じて、被爆量が製品基板毎に異なるような事態が生じても、各製品基板が上限被爆量Hmを超えて被爆しないように管理することができる。

【0085】

また本実施形態では、前記累積被爆量積算手段は、X線撮像の基礎となる照射条件毎に被爆量(予定被爆量Hyや推定被爆量Hp)を演算し、演算された被爆量を積算するものである。このため本実施形態では、照射条件に応じて、適切な被爆量Hy、Hpを演算し、積算することができる。電子部品100電子部品100の被爆量は、X線を発生させる際の管電流Vaや照射時間Tに比例する一方、X線照射装置20から検査要部までの距離Dの二乗に反比例する。他方、プリント基板WをX線検査するときの照射条件は、図8に例示したように様々であり、特に、特定の撮像部位を拡大するズーム撮像を行う場合には、照射時間TやX線照射装置20から検査要部までの距離が最初の検査と異なる場合もある。本実施形態では、X線撮像の照射条件に基づいて、被爆量が演算されるので、X線撮像毎に被爆量が異なる場合でも、精緻に被爆量を推定し、被爆オーバーを防止することができる。

【0086】

また本実施形態では、制御ユニット30が累積被爆量Hと予め設定された上限値としての上限被爆量Hmとに基づいて、X線撮像の是非を撮像前に判定する判定手段と、X線撮像が不適であると判定手段が判定した場合には、オペレータに警告を報知する手段とを論理的に構成している。このため本実施形態では、制御ユニット30の判定結果に基づいて、X線撮像を中止したり、あるいは、オペレータに注意を喚起したりする等して、照射オーバーの発生を未然に防止するように被爆管理を実現することができる。

【0087】

また本実施形態では、前記累積被爆量積算手段は、一回の前記X線撮像で被爆が推定される電子部品100について、当該一回の前記X線撮像毎の推定被爆量Hpを当該電子部品100別に演算するものである。このため本実施形態では、一回のX線撮像によって影響を受ける全ての電子部品100について、累積被爆量Hを電子部品100毎に管理することができる。高集積化の要請に伴って、電子部品100がプリント基板Wに密集して実装されている場合には、一回のX線撮像によって、検査要部の周囲に隣接する電子部品100が受ける場合がある。また、プリント基板Wには、両面に電子部品100が実装されている場合が多いので、ある撮像要部を検査することによって、裏面に実装された電子部品100をX線が透過することもある。従って、一回のX線撮像では、撮像対象となっている電子部品100のみならず、その撮像によって影響を受ける全ての電子部品100について、被爆量を管理する必要があるのである。本実施形態では、一回のX線撮像に係る被爆量が、予め関連づけられた電子部品100毎に累積して記憶されるので、一回のX線撮像によって影響を受ける複数の電子部品100全てについて、累積被爆量Hを個別に電子部品100毎に管理することができる。

【0088】

また本実施形態では、プリント基板Wの電子部品100毎に被爆量の管理要否を示す被爆量管理フラグFcを含む部品情報を記憶する部品情報記憶手段を備え、累積被爆量積算手段は、被爆量管理フラグFcに基づいて、被爆量の管理が必要な電子部品100のみ当該累積被爆量Hを演算するものである。このため本実施形態では、電子部品100毎に被爆量を管理するに当たり、管理の必要な電子部品100のみを対象とすることができる。すなわち、プリント基板Wに実装される電子部品100には、シリコンウェハを素材とするメモリ等、X線の影響を受けやすい脆弱な部品もあれば、抵抗器等、管理が必ずしも必要ではない部品もある。本実施形態では、電子部品100毎に累積被爆量Hの管理要否を決定しておき、管理の必要な電子部品100のみ被爆管理を実施することができるので、無駄な演算やX線撮像の是非判定、並びにそれらに伴う制御負担を軽減することができる。

【0089】

また本実施形態では、前記制御ユニット30は、全ての電子部品をX線撮像した場合に、個々の電子部品の推定被爆量Hpを集計した予定被爆量Hyを演算するとともに、この予定被爆量Hyを当該電子部品100毎の累積被爆量Hに加算し、前記上限被爆量Hmと比較するものである。このため本実施形態では、推定被爆量Hpに基づいて、より精度の高い予定被爆量Hyを電子部品100毎に演算することができる。しかも、全ての電子部品をX線撮像した場合の集計値であるので、これを事前に上限累積被爆量Hmと比較することにより、早い段階で、X線撮像の適否を判定することができる。

【0090】

また本実施形態では、補助記憶装置50に記憶されるデータベース(図6参照)が、積算された累積被爆量Hを当該製品基板に関連づけて記憶する累積被爆量記憶手段を構成している。このため本実施形態では、国や組織を越えて複数のX線撮像が実施される場合であっても、その都度、被爆量を積算して累積被爆量記憶手段に記憶しておくことにより、X線の照射オーバーを防止することができる。累積被爆量記憶手段の具体的な態様としては、補助記憶装置50の他、製品基板に付設されるICタグ60や、基板製造番号毎に製品基板をネットワーク経由で特定するサーバであってもよい。

【0091】

また本実施形態では、累積被爆量Hと上限被爆量Hmとは、共通の防護量で管理されるものである。このため本実施形態では、国境や企業組織間にわたってプリント基板WがX線検査を受ける場合に、その被爆量の普遍化を図ることができる。

【0092】

また本実施形態では、前記累積被爆量積算手段は、X線撮像装置としてのX線検査装置Aが同一の撮像要部について再度撮像する場合には、その撮像毎に被爆量を積算するものである。このため本実施形態では、再検査が行われる場合でも、確実に被爆量を累積し管理することができる。

【0093】

本発明は、上述した実施の形態に限定されるものではない。

【0094】

例えば、被爆量の上限を設定する際、累積被爆量は、最終被爆後の経過時間に基づいて減算するように設定してもよい。

【0095】

また、警告の報知後に強制的にX線撮像を中止するように設定してもよい。

【0096】

或いは、ステップS30(図13)の判定を実行する際に、本実施形態では、電子部品単位の累積被爆量Hに予定被爆量Hyを加算することにより、X線撮像の是非を判定しているが、本発明は、このような例に限定されない。

【0097】

例えば、図6の基板テーブル501に基板単位の上限値を設定しておき、製品基板テーブル507に基板単位での累積被爆量を登録する「基板別被爆量」という列を設け、実装モデルテーブル504の予定被爆量Hyを基板単位で集計した値を基板別被爆量に登録して判定基準としてもよい。

【0098】

或いは、累積被爆量Hと予定被爆量Hyを加算するのに代えて、累積被爆量Hと推定被爆量Hpとを加算し、電子部品毎の上限被爆量Hmと比較するようにしてもよい。

【0099】

その他、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることはいうまでもない。

【符号の説明】

【0100】

A X線検査装置(X線撮像装置の一例)

10 ハウジング

20 X線照射装置

21 X線カメラ

22 高電圧発生装置

23 表示ユニット

30 制御ユニット

50 補助記憶装置

60 ICタグ

100 電子部品

501 基板テーブル

502 電子部品テーブル

503 照射条件テーブル

504 実装モデルテーブル

505 撮像モデルテーブル

506 被爆管理モデルテーブル

507 製品基板テーブル

508 製品部品テーブル

509 X線撮像テーブル

510 被爆管理テーブル

D 照射距離

E 距離

Fc 被爆量管理フラグ

H 累積被爆量

Hm 上限被爆量

Hp 推定被爆量

Hy 予定被爆量

【特許請求の範囲】

【請求項1】

電子部品が実装された基板の検査要部にX線を照射するX線源と、前記検査要部を透過したX線を検出する検出手段とによってX線を撮像するX線撮像装置に用いられるX線被爆量管理システムにおいて、

前記基板を製品毎に特定する基板特定手段と、

特定された製品基板に係る累積被爆量を演算する累積被爆量積算手段と

を備えていることを特徴とするX線被爆量管理システム。

【請求項2】

請求項1記載のX線被爆量管理システムにおいて、

前記累積被爆量積算手段は、前記X線撮像の基礎となる照射条件毎に被爆量を演算し、演算された被爆量を積算するものである

ことを特徴とするX線被爆量管理システム。

【請求項3】

請求項1または2記載のX線被爆量管理システムにおいて、

前記累積被爆量と予め設定された上限値とに基づいて、X線撮像の是非を撮像前に判定する判定手段と、

前記X線撮像が不適であると前記判定手段が判定した場合には、オペレータに警告を報知する手段と

を備えている

ことを特徴とするX線被爆量管理システム。

【請求項4】

請求項3記載のX線被爆量管理システムにおいて、

前記累積被爆量積算手段は、一回の前記X線撮像で被爆が推定される電子部品について、当該一回の前記X線撮像毎の推定被爆量を当該電子部品別に演算するものである。

ことを特徴とするX線被爆量管理システム。

【請求項5】

請求項4記載のX線被爆量管理システムにおいて、

前記基板の電子部品毎に被爆量の管理要否を示す被爆量管理フラグを含む部品情報を記憶する部品情報記憶手段を備え、

前記累積被爆量積算手段は、前記被爆量管理フラグに基づいて、被爆量の管理が必要な電子部品のみ当該推定被爆量を演算するものである

ことを特徴とするX線被爆量管理システム。

【請求項6】

請求項4または5に記載のX線被爆量管理システムにおいて、

前記判定手段は、全ての電子部品をX線撮像した場合の個々の電子部品の推定被爆量を集計した予定被爆量を演算するとともに、この予定被爆量を前記累積被爆量に加算して、前記上限値と比較するものである

ことを特徴とするX線被爆量管理システム。

【請求項7】

請求項1から6の何れか1項に記載のX線被爆量管理システムにおいて、

積算された前記累積被爆量を当該製品基板に関連づけて記憶する累積被爆量記憶手段を備えている

ことを特徴とするX線被爆量管理システム。

【請求項8】

請求項1から7の何れか1項に記載のX線被爆量管理システムにおいて、

前記累積被爆量と前記上限値とは、共通の防護量で管理されるものである

ことを特徴とするX線被爆量管理システム。

【請求項9】

請求項1から8の何れか1項に記載のX線被爆量管理システムにおいて、

前記累積被爆量積算手段は、前記X線撮像装置が同一の撮像要部について再度撮像する場合には、その撮像毎に被爆量を積算するものである

ことを特徴とするX線被爆量管理システム。

【請求項1】

電子部品が実装された基板の検査要部にX線を照射するX線源と、前記検査要部を透過したX線を検出する検出手段とによってX線を撮像するX線撮像装置に用いられるX線被爆量管理システムにおいて、

前記基板を製品毎に特定する基板特定手段と、

特定された製品基板に係る累積被爆量を演算する累積被爆量積算手段と

を備えていることを特徴とするX線被爆量管理システム。

【請求項2】

請求項1記載のX線被爆量管理システムにおいて、

前記累積被爆量積算手段は、前記X線撮像の基礎となる照射条件毎に被爆量を演算し、演算された被爆量を積算するものである

ことを特徴とするX線被爆量管理システム。

【請求項3】

請求項1または2記載のX線被爆量管理システムにおいて、

前記累積被爆量と予め設定された上限値とに基づいて、X線撮像の是非を撮像前に判定する判定手段と、

前記X線撮像が不適であると前記判定手段が判定した場合には、オペレータに警告を報知する手段と

を備えている

ことを特徴とするX線被爆量管理システム。

【請求項4】

請求項3記載のX線被爆量管理システムにおいて、

前記累積被爆量積算手段は、一回の前記X線撮像で被爆が推定される電子部品について、当該一回の前記X線撮像毎の推定被爆量を当該電子部品別に演算するものである。

ことを特徴とするX線被爆量管理システム。

【請求項5】

請求項4記載のX線被爆量管理システムにおいて、

前記基板の電子部品毎に被爆量の管理要否を示す被爆量管理フラグを含む部品情報を記憶する部品情報記憶手段を備え、

前記累積被爆量積算手段は、前記被爆量管理フラグに基づいて、被爆量の管理が必要な電子部品のみ当該推定被爆量を演算するものである

ことを特徴とするX線被爆量管理システム。

【請求項6】

請求項4または5に記載のX線被爆量管理システムにおいて、

前記判定手段は、全ての電子部品をX線撮像した場合の個々の電子部品の推定被爆量を集計した予定被爆量を演算するとともに、この予定被爆量を前記累積被爆量に加算して、前記上限値と比較するものである

ことを特徴とするX線被爆量管理システム。

【請求項7】

請求項1から6の何れか1項に記載のX線被爆量管理システムにおいて、

積算された前記累積被爆量を当該製品基板に関連づけて記憶する累積被爆量記憶手段を備えている

ことを特徴とするX線被爆量管理システム。

【請求項8】

請求項1から7の何れか1項に記載のX線被爆量管理システムにおいて、

前記累積被爆量と前記上限値とは、共通の防護量で管理されるものである

ことを特徴とするX線被爆量管理システム。

【請求項9】

請求項1から8の何れか1項に記載のX線被爆量管理システムにおいて、

前記累積被爆量積算手段は、前記X線撮像装置が同一の撮像要部について再度撮像する場合には、その撮像毎に被爆量を積算するものである

ことを特徴とするX線被爆量管理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−163352(P2012−163352A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−21737(P2011−21737)

【出願日】平成23年2月3日(2011.2.3)

【出願人】(000010076)ヤマハ発動機株式会社 (3,045)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月3日(2011.2.3)

【出願人】(000010076)ヤマハ発動機株式会社 (3,045)

【Fターム(参考)】

[ Back to top ]