日本発條株式会社により出願された特許

161 - 170 / 1,048

中空ばねおよびその製造方法

【課題】耐久性の向上を図ることができるのはもちろんのこと、ばね材の内面研磨の効率化を図ることができる中空ばねおよびその製造方法を提供する。

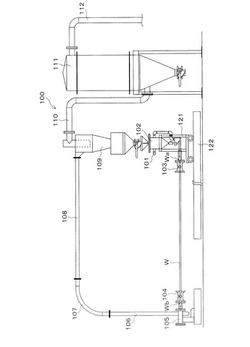

【解決手段】ブラスト装置100には、直線状でかつ中空状のばね材Wを用いる。ばね材Wの長さは、1.5m以上3.5m以下、内径は10mmΦ以下に設定されている。ばね材Wの内面研磨では、第1ブラスト処理および第2ブラスト処理を順次行う。第1ブラスト処理では、研磨材を、ばね材Wの開口部Waへ吐出するとともに開口部Wbから吸引し、第2ブラスト処理では、研磨材を、ばね材Wの開口部Wbへ吐出するとともに開口部Wbから吸引する。これにより、ばね材Wの内面がラッパ状になることを防止することができる。吐出圧力や吸引圧力等を適宜設定することにより、ばね材Wの内面の中央部と両端部とで研削量差が生じることを抑制することができる。

(もっと読む)

シート装置

【課題】座り心地や全体のデザインの変更を簡単に行うことが可能なシート装置を提供する。

【解決手段】シート本体部11,21に対して着せ替えパッド51,52が交換可能となっているシート装置であって、シート本体部11,21が着座者の着座部位となるメイン部15,25及びメイン部15,25の両側に高く設けられた左右のサイド部16,26からなり、着せ替えパッド51,52が左右のサイド部16,26の間に嵌り込むことによりシート本体部11,21に対して交換可能となっている。

(もっと読む)

ディスク装置用フレキシャ

【課題】配線構造を簡略化することができるディスク装置用フレキシャを提供する。

【解決手段】フレキシャ21は、メタルベース23と、配線部24とを含んでいる。配線部24は、絶縁層50と、導体群51などからなる。メタルベース23の主部23aにタング部26が形成されている。タング部26に、付属電子ユニット30を備えたスライダ11が取付けられている。導体群51は、スライダ11に電気的に接続される複数の導体52と、付属電子ユニット30に電気的に接続される導体53,54とを含んでいる。メタルベース23に島状の電路部23b,23cが形成されている。電路部23b,23cはメタルベース23の主部23aとは電気的に独立している。付属電子ユニット30用の導体53,54は、絶縁層50を貫く導体結合部66,67を介して、電路部23b,23cに導通している。電路部23b,23cは、付属電子ユニット30の端子部31に接続される。

(もっと読む)

中空コイルばねおよびその製造方法

【課題】内面の腐食を防止することができ、かつ製品外観を良好とすることができる中空コイルばねおよびその製造方法を提供する。

【解決手段】端部封止工程では、ばね材Wの端部Waの肉を加工により集めて端部Waを封止する。加工としてスピニング加工を行うことが好適である。たとえば絞り用ローラRによってばね材Wの端部を径方向内側に向かって押圧しながら、必要に応じて適宜絞り用ローラRを軸線方向に移動させる。これによりばね材Wの端部Waは、図3に示すように閉塞されるから、蓋部材等の別部材を用いる必要がない。このような端部封止工程は、たとえば内表面処理工程を行った後、直ぐに行うことができる。端部封止工程後のコイル成形工程では、ばね材Wの端部Waを把持してばね材Wをロッドに巻き付ける場合でも、端部Waでの隙間形成が防止される。

(もっと読む)

ナノ結晶含有チタン合金およびその製造方法

【課題】高強度であり高い疲労強度を備えとともに硬さが抑制され、自動車をはじめとした各種構造用材料に好適なTi合金とその製造方法を提供する。

【解決手段】α’マルテンサイト相を加工出発組織とした合金を熱間加工する。昇温速度50〜800℃/秒で加熱し、700〜800℃の温度ではひずみ速度が0.01〜10/秒で、800℃を超え1000℃未満の温度では0.1〜10/秒のひずみ速度であって、ひずみを0.5以上とする。これにより、平均結晶粒径が1000nm未満である等軸晶を得ることで、硬さが400HV未満で引張強さが1200MPa以上であり、静的強度及び動的強度に優れた高強度、高耐疲労特性を持つチタン合金を得る。

(もっと読む)

ばねおよびその製造方法

【課題】耐へたり性に優れ、素材コストの低減と製造工程の簡略化を図ることができるばねを提供する。

【解決手段】質量%で、C:0.5〜0.7%、Si:1.0〜2.0%、Mn:0.1〜1.0%、Cr:0.1〜1.0%、P:0.035%以下、S:0.035%以下、残部が鉄及び不可避不純物からなる成分を有する線材をばねの形状に成形する成形工程と、Ac3点〜(Ac3点+250℃)の温度でオ−ステナイト化後、20℃/秒以上の速度で冷却し、(Ms点−20℃)〜(Ms点+60℃)の温度で400秒以上保持し、次いで室温まで冷却する熱処理工程と、熱処理後のばねにショットを投射するショットピ−ニング工程とを備えた。

(もっと読む)

積層体および積層体の製造方法

【課題】コールドスプレー法を用いてセラミックス基材に金属皮膜を形成させた場合に、セラミックスと金属皮膜との間の密着強度が高い積層体およびこの積層体の製造方法を提供すること。

【解決手段】絶縁性のセラミックス基材10と、金属を含む主成分金属層51、および金属または金属の酸化物もしくは水素化物からなる活性成分層52を有し、セラミックス基材10の表面に形成される中間層50と、中間層50の表面に、金属を含む粉体をガスと共に加速し、前記表面に固相状態のままで吹き付けて堆積させることによって形成された金属皮膜40と、を備えた。

(もっと読む)

圧電素子組付判別方法及びヘッド・サスペンション

【課題】圧電素子組付け状態の正確な判別を簡易に行うことを可能とする。

【解決手段】基部3と可動部11との間に配置状態を変えて一対併設並列接続された圧電素子7a,7bへの電圧の印加状態に応じて可動部11を基部3に対して圧電素子7a,7bの併設方向へ微少移動させるアクチュエータ9における圧電素子7a,7bの組立状態を判別する圧電素子組付判別方法であって、圧電素子7a,7bに掛けるバイアス電圧Vの設定範囲での変化に対する静電容量Cの変化を検出し、組立状態を検出された静電容量Cの変化の特性相違により判別することを特徴とする。

(もっと読む)

多軸駆動装置

【課題】クラッチ機構の断接を切り替える操作部材と出力部材の配置の自由度が大幅に向上するとともに、出力部材の数にも制約が生じない多軸駆動装置を提供する。

【解決手段】一方向に沿って移動自在に支持されたカム部材(セレクタ部材)110と、このカム部材110に直接設けられたラック部115と、ラック部115に噛み合い、回転することによりカム部材110を往復動させるピニオンギヤ121に固定されたダイヤル(操作部材)と、カム部材110のカム面(移動面)111に対し進退自在に設けられた複数の出力軸(出力部材)130と、出力軸130をカム部材110方向に付勢する圧縮ばね(付勢部材)133と、モータと、カム部材110の移動に応じて出力軸130に作用し、出力軸130にモータの動力を伝達するクラッチ機構とを備える。

(もっと読む)

チルトダウンシート及びその車両取付構造

【課題】シートバックを車両へ取り付ける際の作業が簡単であり、ブラケットの軽量化が可能なチルトダウンシート及びその車両取付構造を提供すること。

【解決手段】チルトダウンシート1のシートバックフレーム31は、車両の内側壁に設けたフリーヒンジブラケットと係合し、シートバックの傾倒及び起立の際の回転中心となるヒンジピン34が、起立状態においてクッションアーム23fとの連結部の下部であって、連結アームの車両後方側に設けられている。

(もっと読む)

161 - 170 / 1,048

[ Back to top ]