キョーラク株式会社により出願された特許

71 - 80 / 292

車両用吸音構造体及びその製造方法

【課題】軽量であり、且つ吸音材の経時的な剥離を防止することができる車両用吸音構造体を提供すること。

【解決手段】本発明は、車両用吸音構造体100であって、底部1及び該底部1の周縁に立設された周縁端部2を有する基材10と、周縁端部2に融着される融着部11を有する吸音材20と、を備え、基材10が熱可塑性樹脂材からなり、吸音材20が不織布からなり、周縁端部2と融着部11とが融着一体化されている車両用吸音構造体である。

(もっと読む)

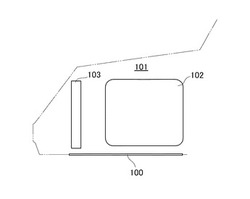

樹脂成形体およびその製造方法

【課題】床材、壁材、柱、間柱、根太、または構造用合板に従来のねじを用いて容易かつ確実に弛み無く固定できる発泡体を内装した樹脂成形体およびその製造方法を提供する。

【解決手段】樹脂成形体100は発泡体122を内装している。発泡体122にはその厚み方向に中空孔を有するねじ受け材125が挿入されている。該ねじ受け材の中空孔105には内面に突出する段部103を有する。該ねじ受け材は、該樹脂成形体の表面材を成す一方の樹脂壁内面と他方の樹脂壁内面に溶着するフランジ104を両端に備える。該ねじ受け材は、略円筒状の胴部を有しており、胴部には放射状に突出した回転止めが形成されている。

(もっと読む)

プラスチック容器

【課題】低温耐衝撃性及び剛性に優れた熱間充填などの高温時にも白化することのない透明性の高いプラスチック容器を提供する。

【解決手段】ポリプロピレンと、熱可塑性エラストマーと、直鎖状低密度ポリエチレンとを有する樹脂組成物の層を少なくとも1層含み、特にこれを最外層6とし、さらにポリプロピレンと、直鎖状低密度ポリエチレンと、低密度ポリエチレンとを有する樹脂組成物の層を、例えば内層2として備える積層樹脂を用いて、容器を成形する。

(もっと読む)

プラスチック容器

【課題】高温充填時に白化しない低温耐衝撃性に優れた容器を提供する。

【解決手段】ポリプロピレンと、直鎖状低密度ポリエチレンと、低密度ポリエチレンと、の混合樹脂組成物を用いて容器を成形する。

(もっと読む)

トレイ向け成形用金型およびトレイの成形方法

【課題】長尺構造物を収納するトレイを成形するのに用いる金型およびトレイの成形方法を提供する。

【解決手段】複数のブロック金型14が装着可能なキャビティを有するベース金型12と、トレイの仕様に応じて選択されて、該キャビティに装着される複数のブロック金型14とを有し、複数のブロック金型はそれぞれ、互いに平行に収納される複数の長尺構造物の矩形収納エリアの短辺の長さに相当する長さを備え、前記キャビティに当接可能な底面と、賦形面を構成する上面とを有し、それぞれ長尺構造物の端部あるいは中間部が収まり可能な大きさを備え、長手方向に互いに所定間隔を隔てた複数の凹部74が設けられ、該複数の凹部74に嵌合可能な複数の入れ駒78は、賦形面を構成する上面を有し、長尺構造物の仕様に応じて、前記複数の入れ駒78および前記複数のブロック金型14の中からを選択して配置されてることを特徴とする。

(もっと読む)

縦置き薄板パネルの搬送ユニット

【課題】コスト低減を図りつつ、複数の薄板パネルを縦置きで安定して搬送可能な薄板パネルの搬送ユニットを提供する。

【解決手段】矩形状パレット12と、薄板パネルの高さより低い矩形断面の筒状スリーブ14と、L字形断面を有し筒状スリーブの四隅に対して外側からあてがわれる4つのコーナーアングル18と、一方の面に長手方向に互いに所定間隔を隔て互いに平行な複数の溝30を備え、面同士が対向するように配置される一対のスペーサとを有し、複数の溝は、筒状スリーブ内に縦置きで収納される薄板パネルの側端部を受け入れ可能な幅を備え、パレットの上面に位置する第1下スペーサ34と、筒状スリーブの内面36の上端に位置する第2下スペーサ38と、コーナーアングルの上端同士をかけ渡すように固定されるの上スペーサ40とを有し、第1下スペーサおよび第2下スペーサ対応する溝が間隔を空けて同一面上に配置されるように設けられる。

(もっと読む)

薄板パネルの積重ねに用いるモジュール、および薄板パネルの積重ね方法

【課題】複数の薄板パネルを上下方向に安定して積み重ねることが可能な薄板パネルの積重ねに用いるモジュールを提供する。

【解決手段】薄板パネルを下方から支持するための支持部と、該支持部の外側で該支持部と連結され、該支持部により支持された薄板パネルの重さを上下方向に伝達する荷重伝達部と、薄板パネルの水平方向の位置決めをする位置決め部とを有する、薄板パネルの積重ねに用いるモジュール10であって、前記荷重伝達部は該モジュール10の上部に設けられた荷重受け面74と、該モジュール10の下部に設けられた荷重解放面72とを有し、上のモジュール10の前記荷重解放面72を下のモジュール10の前記荷重受け面74に載置する形態で上のモジュール10を下のモジュール10に積み重ねるようにしてある。

(もっと読む)

発泡成形体の製造方法

【課題】成形時において、異なる樹脂材料を混合する手間を少なくすることができると共に、発泡倍率や色のバラツキを低減することが可能な発泡成形体の製造方法を提供する。

【解決手段】化学発泡剤と着色材とを含むマスターバッチを、基材樹脂と混合することにより、発泡成形体を製造する。

(もっと読む)

多層発泡体の製造方法及び多層発泡体

【課題】成形品にヒケやソリが発生することなく、成形品の冷却時間を短縮することが可能な多層発泡体を提供する。

【解決手段】 発泡層(102)に非発泡層(101)が積層された多層発泡体(100)であって、非発泡層(101)に炭素繊維が含有されていることを特徴とする。

(もっと読む)

蓄熱ボードおよびその製造方法

【課題】耐久性、保温性、施工性の良好な蓄熱ボードとその製造方法を提供する。

【解決手段】熱可塑性樹脂製第1板材102と、該熱可塑性樹脂製第1板材と対向する熱可塑性樹脂製第2板材とを有し、それぞれの周縁部同士を接着することにより、内部に密閉中空部が構成され、該熱可塑性樹脂製第1板材は、内表面側で突出するように複数の凹陥部110を外表面に有し、該複数の凹陥部それぞれは、先端に突き合わせ平面部を有し、該突き合わせ平面部が該熱可塑性樹脂製第2板材に突き合わせ溶着することにより、両板材間を延びる環状リブが形成され、該密閉中空部内に蓄熱剤が充填され、さらに面状発熱体を有し、該面状発熱体は、前記熱可塑性樹脂製第2板材の外表面側から前記熱可塑性樹脂製第2板材内に埋め込まれる形態で、前記周囲の熱可塑性樹脂を通じて熱可塑性樹脂製第2板材に圧着される、ことを特徴とする蓄熱ボード10。

(もっと読む)

71 - 80 / 292

[ Back to top ]