パルステック工業株式会社により出願された特許

61 - 70 / 179

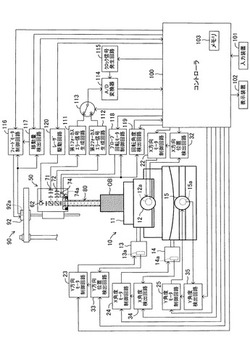

穴形状測定装置および穴形状測定方法

【課題】 穴の全体形状だけでなく、穴の壁面に形成された微細な凹凸形状をも精度良く測定する。

【解決手段】 管状プローブ80からレーザ光を測定対象穴の壁面に照射し、レーザ光の焦点位置と壁面における反射位置とのずれ量(焦点ずれ量)に応じたフォーカスエラー信号を生成するフォーカスエラー信号生成回路111,112を備える。コントローラ100は、管状プローブ80を回転させながらZ方向(管状プローブの中心軸方向)に移動させて、レーザ光を測定対象穴の壁面に螺旋状に照射する。そして、管状プローブ80のZ方向位置と、管状プローブ80の回転角度と、フォーカスエラー信号から得た焦点ずれ量とに基づいて測定対象穴の3次元形状を算出する。

(もっと読む)

レーザ光の波面収差測定方法

【課題】レーザ光照射装置から出射されるレーザ光の波面収差を精度よく測定する。

【解決手段】支持装置20に平面ミラーをセットするとともに、コリメートレンズ61をレーザ光の光路外に配置した状態で、基準レーザ光照射装置から平行光からなる基準レーザ光を平面ミラーに照射して、その反射光の波面収差B1を測定する。次に、支持装置20に球面ミラーをセットするとともに、コリメートレンズ61をレーザ光の光路内に配置して、球面ミラーからの反射光の波面収差B2を測定する。(B2−B1)/2の演算により、コリメートレンズ61によるレーザ光の波面収差Bを計算する。支持装置20にレーザ光照射装置10を支持させて、レーザ光照射装置10からのレーザ光の波面収差A1を測定する。波面収差Bを用いて波面収差A1を補正して、レーザ光照射装置10からのレーザ光の波面収差Aを計算する。

(もっと読む)

ドラム状物体への液状物質塗布装置

【課題】

ドラム状物体ごとの液状物質の塗布時間を短くして、多くのドラム状物体に液状物質を塗布する必要がある場合でも、液状物質を塗布する装置を多くせずに生産効率が悪くならないようにすることができるドラム状物体への液状物質塗布装置を提供することにある。

【解決手段】

複数本のドラム状物体を、ドラム状物体の中心軸が略水平であり、それぞれのドラム状物体の中心軸が略1点で交差するように固定するドラム状物体セット手段と、ドラム状物体の中心軸が略交差する位置付近を通り、ドラム状物体のそれぞれの中心軸方向と略直角な軸を回転軸にして、ドラム状物体セット手段を回転させる第1の回転手段とを備えることを特徴とする。

(もっと読む)

フォトインタラプタ

【課題】 検出対象物OBが細いものであっても精度良く検出する。

【解決手段】 レーザ光源10から出射されたレーザ光は、凸レンズ12を通過してビーム径を狭くしながらミラー14に入射して反射する。ミラー14で反射したレーザ光は、光開口3aを通過して検出通路Aに送られる。検出通路Aに送られたレーザ光は、検出通路Aの中央位置で収束し、その後はビーム径を拡げながら左ケーシング2bの光開口3bを通過してミラー16に入射する。ミラー16に入射したレーザ光は、反射し凸レンズ18を通過してフォトディテクタ20の受光面に集光する。フォトディテクタ20は、レーザ光を受光し、受光した光の強度に応じた受光信号を出力する。従って、検出対象物OBがレーザ光の収束位置を通過すると、受光信号に大きな変化が得られる。

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】 加工対象物OBの表面に異常部が生じていても、フォーカスサーボが外れずにレーザ加工を継続でき、加工対象物OBの損失や加工時間の無駄を低減する。

【解決手段】 加工用レーザ光の光スポットの加工方向前方位置に検査用レーザ光を照射し、その反射光の強度に基づいてレーザ加工直前位置における異常部を検出する。検査用レーザ光の反射光の強度が低下したときにマスク信号発生回路67にてマスク信号を発生させる。遅延回路68は、加工用レーザ光が異常部を照射するまでの時間遅れを考慮してホールド信号を作成し導通回路63に出力する。導通回路63は、ホールド信号を入力したとき、フォーカスエラー信号をゼロにしてフォーカスサーボをホールドする。

(もっと読む)

3次元形状測定装置および3次元形状測定方法

【課題】 受光器や受光器が出力する信号を処理する回路の数の増加をせずに、2次反射による反射光の影響を除外することができる3次元形状測定装置を提供すること。

【解決手段】 異なった照射角度で2回の測定が行われ、そのときの反射光は同一の受光器に受光される。1回目の測定により求められた第一形状データに属する座標値が対象座標値とされ、2回目の測定により求められた第二形状データに属する座標値が比較座標値とされる。全ての対象座標値のそれぞれについて、その対象座標値により表される点を中心とした所定空間範囲内に存在する座標点を表す比較座標値の数Cがカウントされる。CがM以下であれば、その対象座標値が除外される。除外されなかった対象座標値が正規の座標値として抽出される。抽出された座標値を用いて精度の良好な3次元画像が生成される。

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】 生産効率を低下させることなく加工対象物OBを精度良く検査する。

【解決手段】 加工用レーザ光を加工対象物OBに照射してレーザ加工するときに、加工用レーザ光とは光軸がずれた検査用レーザ光を照射する。検査用レーザ光は、加工対象物OBがレーザ加工されない弱い強度であって、加工用レーザ光によるレーザ加工の直前部分を照射する。検査用レーザ光の反射光の強度が基準強度よりも下回っている時間が異常判定用基準時間以上となった場合には、加工対象物OBに異常部(異物付着部や傷形成部)が存在すると判定する。従って、加工用レーザ光の強度に無関係に異常検出を行う事ができるので、検査精度が向上する。

(もっと読む)

ガラスディスク、ガラスディスクのデータ再生方法、および、ガラスディスクの製造方法

【課題】 製造コストの大幅な上昇を招くことのない長期間データ保存が可能なガラスディスクを製造する。

【解決手段】 第1ステップにて、ガラス基板11の上面に石英層12を形成する。第2ステップにて、石英層12の上面にフォトレジスト層13を形成する。第3,第4ステップにて、フォトレジスト層13にレーザ光を照射した後、現像液でレーザ反応跡14を除去してフォトレジスト層13に2値化データを表すピット列15を形成する。第5ステップにて、ガスエッチングを作用させて石英層12に2値化データを表すピット列16を形成する。第6ステップにて、フォトレジスト層13を剥離する。

(もっと読む)

光ディスクの原盤の検査方法

【課題】 中心に孔が形成されているスタンパーに均等な膜厚の光透過膜を形成し、且つ洗浄などの余計な工数が発生しない光ディスクの原盤の検査方法を提供すること。

【解決手段】 スタンパー10の円孔11を塞ぐようにスタンパー10の記録面10a側にシール31を貼り付け、記録面10aの中心付近に固化すると光透過膜になる液体を供給し、スタンパー10を回転させて液体を記録面10aの全体に塗布し、塗布した液体を紫外線照射により固化させて透明薄膜50を形成し、その後シール31を除去する。シール31で円孔11を塞ぐことにより、供給される液体が円孔11から流れ落ちず、記録面10aに均一な透明薄膜50が形成される。また、シール31は安価で使い捨て可能であるので、シールを洗浄するような余分な工程を省くことができる。

(もっと読む)

光ディスクの検査装置及び検査方法

【課題】 記録したBCAコードの半径方向端の半径方向位置を短時間で精度よく測定する。

【解決手段】 コントローラ60は、レーザ光の照射位置を、初期半径方向位置からバースト・カッティング・エリア(BCA)の半径方向端に向かって、光ディスクDKの半径方向に移動させる。コントローラ60は、このレーザ光の照射位置を移動させている状態で、光ディスクDKからの反射光に基づいて作成した信号におけるバースト・カッティング・エリアのバー部分に関する瞬時値を抽出する。そして、コントローラ60は、前記抽出した瞬時値がバースト・カッティング・エリアの半径方向端を示す設定値になった時点で、バースト・カッティング・エリアの半径値を計算する。

(もっと読む)

61 - 70 / 179

[ Back to top ]