河西工業株式会社により出願された特許

131 - 140 / 593

発泡樹脂成形品の成形方法

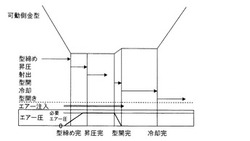

【課題】可動側金型と固定側金型とを型締めした後、エアを注入し、更に、発泡樹脂材料を射出充填した後、可動側金型を型開きさせて発泡反応を開始して所要形状に成形してなる発泡樹脂成形品の成形方法であって、製品内のエア残りを低減し、外観性能並びに隣接部品に対する合わせ精度を高める。

【解決手段】成形金型40の型締め後、冷却工程前迄製品キャビティC内にエアを注入し続ける。そして、発泡樹脂材料Mを製品キャビティC内に射出充填した後、製品キャビティC内のエア圧を0.3〜1.0MPaにキープした状態で可動側金型50を型開操作して、金型外周に配置したシール部70から外部にエアを排出することにより、製品内のエア残りを解消でき、外観不良をなくすとともに、隣接部品との合わせ精度を高める。

(もっと読む)

積層成形品の製造方法

【課題】ホットメルトを表皮側に設定して、表皮を加熱軟化処理した後、圧着金型で芯材と表皮とをプレス一体化する積層成形品の製造方法において、表皮の加熱工程時における表皮の熱的ダメージを抑え、かつ加熱時間を短縮化する。

【解決手段】表皮22にホットメルト22cをプレコート処理し、表皮22を加熱処理する際、熱電対46等の熱源を埋め込んだ加熱板44を表皮22のホットメルト22c面に接触加熱させることで、短時間で有効にホットメルト22cだけを加熱軟化させ、表皮22の加熱工程での熱的ダメージを最小限に抑え、かつ加熱時間を短縮化する。

(もっと読む)

発泡樹脂成形品の成形方法並びにその成形金型

【課題】カウンタープレッシャー工法により所要形状に成形され、スピーカグリル等のグリル孔を多数開設した発泡樹脂成形品の成形方法並びにその成形金型であって、型加工費を高騰化させることなく、製品端末近傍の凹凸形状部の成形性をアップさせる。

【解決手段】スピーカグリル20を成形するためのグリル孔形成用入子54の外周面と固定側金型50の型面との間の間隙54aに真空吸引機構60の真空吸引用配管61を連通させて、発泡樹脂材料Mの発泡成形時にキャビティCに滞るエアを上記間隙54aを通じて外部に排気することで、発泡樹脂材料Mの最終充填位置A付近の複雑な凹凸形状部(スピーカリング)21の成形性を高める。

(もっと読む)

二色成形品の成形方法並びにその成形金型

【課題】複数のキャビティを区画する分割バーを内装した成形金型を使用して成形する二色成形品の成形方法並びにその成形金型であって、従来必要とした突起のカット除去工程を廃止し、かつ車体パネルに対する合わせ精度を高める。

【解決手段】ドアトリム(二色成形品)10は、ドアトリムアッパー20とドアトリムロア30とが境界溝部17を介して一体化されている。そして、境界溝部17における端末17aに相当する成形金型40には、端末処理機構部60が配置されている。この端末処理機構部60は、進退用シリンダ62によりスライドブロック61がキャビティに対して接離自在に支持され、分割バー51が上昇する際は、スライドブロック61はキャビティ外に後退しており、分割バー51が下降して成形上型41との間にスペースSができれば、このスペースSを埋めるべくスライドブロック61がキャビティ内に侵入することで、突起の形成を回避する。

(もっと読む)

発泡樹脂成形品並びにその成形方法

【課題】可動側金型と固定側金型とを型締めして形成されるキャビティ内に発泡樹脂材料を射出充填した後、可動側金型を後退させて発泡反応を開始させ、所要形状に成形する発泡樹脂成形品並びにその成形方法であって、製品意匠面とアンダーカット部との境界部分での変形を防止して、外観性能の向上及び合わせ精度を高める。

【解決手段】ウエストフランジ23等のアンダーカット部を備えた発泡樹脂成形品(ドアトリム本体)20を成形する成形方法であって、可動側金型40の後退操作時、アンダーカット部であるウエストフランジ23と製品意匠面20aとの間の境界部分に変形が生じないように、ウエストフランジ23の境界部分にソリッド状(非発泡構造)のリブ24を形成し、可動側金型40の後退時、ソリッド状のリブ24を固定側金型50のリブ形成用凹部57内に保持して、製品意匠面20aの変形を防止する。

(もっと読む)

車両用サンバイザ

【課題】 本発明は、衝撃による化粧用ミラー板の撓みを抑制し、化粧用ミラーの破損を確実に防止する車両用サンバイザを提供する。

【解決手段】 サンバイザ本体に化粧用ミラーを備える車両用サンバイザであって、化粧用ミラーを保持する枠体を有するミラーユニットと、サンバイザ本体に設けられたミラーユニットを収容する凹部と、凹部の底面に、ミラーユニットの枠体に保持された化粧用ミラーの裏面と対向する位置に設けられ、サンバイザ本体の変形または化粧用ミラーの変位により該化粧用ミラーの裏面に面接触する複数の隆起部と、を備え、複数の隆起部は発泡体樹脂で形成され、サンバイザ本体の長手方向に並列して配置されていることを特徴とする車両用サンバイザ。

(もっと読む)

積層成形品の成形方法並びに成形装置

【課題】樹脂芯材表面に表皮を貼付した積層成形品の成形方法並びに成形装置において、表皮の後貼り加工方式により、表皮の表面風合、ソフト感を良好に維持できるとともに、設備の簡素化及び接着剤廃止により、コストダウンを図る。

【解決手段】第1ステージAに樹脂芯材20を成形する第1の成形金型50を配置するとともに、第2ステージBには表皮30を成形する第2の成形金型60を配置する。そして、第1の成形金型50における下型53と第2の成形金型60における上型62とを樹脂芯材20と表皮30との圧着金型に共用するとともに、第1の成形金型50における上型52の型温を下型53の型温に比べ高温に設定することで、樹脂芯材20の余熱を利用して表皮30と溶着一体化することが可能となり接着剤を廃止できる。

(もっと読む)

スライド式サンバイザ

【課題】 本発明は、乗員室内部が高温となる環境下においても、サンバイザ本体を安定して保持することができるスライド式サンバイザを実現する。

【解決手段】 一方の端部が車体パネルに枢着されるシャフトに沿ってサンバイザ本体がスライドするスライド式サンバイザであって、サンバイザ本体の内部に設けられた中空部と、シャフトの他方の端部に取り付けられ、中空部にスライド自在に内包されるスライドサポートと、サンバイザ本体がシャフトを収納する方向にスライドして止まる位置において、スライドサポートが当接する第1のロック部と、シャフトを拡張する方向にスライドして止まる位置において、スライドサポートが当接する第2のロック部と、を備え、第1または第2のロック部の少なくとも一方は、中空部を画する壁面に設けられた係合孔を有し、スライドサポートは、前記係合孔に係合する突起部を有することを特徴とする。

(もっと読む)

スライド式サンバイザ

【課題】シャフトに対してサンバイザ本体をシャフトの軸方向に沿ってスライド操作できるスライド式サンバイザにおいて、所定のスライド位置でサンバイザ本体を確実に位置決め保持できるとともに、スライド操作時の操作性を高める。

【解決手段】サンバイザ本体20のガイド部G内にシャフト30を軸受けするサポートアッセンブリ40をシャフト30の軸方向に沿ってスライド自在に収容するスライド式サンバイザ10であって、サンバイザ本体20のガイド部Gとサポートアッセンブリ40との間でスライド操作時に摺動抵抗を付与する摺動抵抗付与構造を採用する。一例として、サンバイザ本体20におけるガイド部Gをガイドレール25とし、このガイドレール25にスライド収容されるサポートアッセンブリ40の係合部43の前後端にバネ部材45をインサートした摺動片44をガイドレール25の内壁面に弾接する構造を採用する。

(もっと読む)

積層成形品の製造方法並びにその方法に使用する成形金型

【課題】ホットメルトを表皮側に設定して、芯材表面に加熱軟化処理した表皮を真空貼着して製作する積層成形品の製造方法並びにその方法に使用する成形金型において、ホットメルトが真空成形金型に付着することを確実に防止して生産性を高める。

【解決手段】表皮22の裏面にホットメルト22cをプレコート処理した状態で表皮22を加熱軟化処理した後、真空成形金型40により表皮22を芯材21の表面に真空貼着する際、真空成形金型40における型面外周部40aには、離型剤をコーティング処理した離型処理層46が設けられているため、表皮22の巻込みシロ23に相当する部位のホットメルト22cがこの離型処理層46に当接することで、芯材21に表皮22を真空貼着した半製品Pを真空成形金型40から脱型する際、ホットメルト22cが真空成形金型40に付着することがなく、円滑な脱型操作が期待できる。

(もっと読む)

131 - 140 / 593

[ Back to top ]