Fターム[2F069AA47]の内容

測定手段を特定しない測長装置 (16,435) | 測定内容 (3,272) | 長さ (547) | 厚さ;肉厚 (109) | 厚さ分布;肉厚分布 (15)

Fターム[2F069AA47]に分類される特許

1 - 15 / 15

筒状体形状測定装置および筒状体形状測定方法

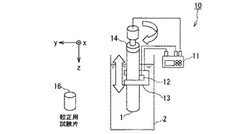

【課題】筒状体の軸方向及び周方向の全面の外径と肉厚を同時に測定し、その内径および内外径中心線のずれである位置度を測定する装置及び方法を提供する。

【解決手段】筒状体形状測定装置10は、筒状体1の外面を軸方向および周方向に三次元座標を測定するための三次元測定用プローブと、この三次元測定用プローブと所定の距離を隔てて配置され、筒状体1の厚さを測定するための探触子と、この三次元測定用プローブおよび探触子を搭載したプローブユニット12を走査させる走査手段13,14と、走査手段13,14を制御して前記筒状体の軸方向および周方向にわたる外面を走査し、前記筒状体の周方向および軸方向の外径と肉厚とを計測し、この計測結果に基づいて前記筒状体の周方向および軸方向の内径と、前記筒状体の内外径中心線のずれである位置度を算出する三次元・厚さ測定器11を具備する。

(もっと読む)

鋼管部材の内面めっきの腐食量推定方法

【課題】極めて簡単かつ低コストで測定して、当該測定結果から定量的に腐食速度を求め、さらにn年後の腐食量を推定することができる鋼管部材の内面めっきの腐食量推定方法を提供する。

【解決手段】ある期間毎に鋼管部材全体の厚さ及び外面めっき層の厚さを測定し、これを少なくとも4〜5回行い、各回の測定時の鋼管部材全体の厚さの測定値Aから外面めっきの厚さの測定値Bを減じた値を算出してこれを算出値Cとし、第2回以降の各回の測定時に算出した算出値Cnから第1回の測定時に算出した算出値C1を減じた値が第1回の測定時に対する第2回以降の測定時の内面めっき厚の減少値でありこの絶対値Dnを第2回以降の各回の腐食量とし、これらの腐食量から腐食速度を統計的処理により算出又は推定し、n年後の腐食量を求める。

(もっと読む)

温度測定装置及び温度測定方法

【課題】ウェブ又は板状の被測定物の温度分布が異なる場合であっても、ウェブ又は板状の被測定物の温度を正確に測定することができる温度測定装置及び温度測定方法を提供する。

【解決手段】ウェブ又は板状の被測定物aの物理量を測定する際に、ウェブ又は板状の被測定物aの温度を測定する温度測定装置である。エアーカーテン形成手段10にて、ウェブ又は板状の被測定物aの物理量測定部位を外部からの気流を遮断する気流流入防止雰囲気に形成し、その雰囲気中でウェブ又は板状の被測定物aの温度又はウェブ又は板状の被測定物aの近傍の温度を測定する。

(もっと読む)

耐火物ライニング残存厚さ判定方法および装置

【課題】容易に実施が可能であり、従来以上に確実にトピードカー内部の耐火物ライニングの残存厚さを判定できる耐火物ライニング残存厚さ判定方法および装置を提供すること。

【解決手段】トピードカー内部の耐火物ライニングの残存厚さを判定する耐火物ライニング残存厚さ判定方法であって、トピードカー内の溶銑排出タイミングの前後(排出前t1(分)、排出後t2(分))でそれぞれ測定したトピードカー外壁温度(T1(℃)、T2(℃))に基いて、前記耐火物ライニングの残存厚さを判定する。

(もっと読む)

メッキ膜厚測定装置

【課題】シリンダーの周面にメッキ膜を形成するメッキ工程において、メッキ膜の厚さが変化する過程をインラインで自動測定できる装置を提供する。

【解決手段】メッキ槽において回転させながらメッキが行われるシリンダーの周面の変位を測定し変位信号を出力する変位センサと、その変位の測定位置においてシリンダーの周面のメッキ液が取り除かれた状態とするために、シリンダーの周面に付着しているメッキ液を掻き取るスキージと、シリンダーの回転を検出し回転信号を出力する回転センサと、変位信号と回転信号とを入力し、所定の回転角度における変位の初期値と、所定の経過時間を置いて測定したときの変位の経過値との偏差に基づいてメッキ膜厚を演算するデータ処理手段と、メッキ膜厚を表示する表示手段とを具備するメッキ膜厚測定装置。

(もっと読む)

薄片状の被測定物の形状測定方法およびその装置

【課題】薄片状の被測定物の厚さ分布および反り形状を同時にかつ高精度に測定できる形状測定方法およびその装置を提供する。

【解決手段】対向する一対の静電容量センサ2,2’を、被測定物Sを挟んで昇降可能に配置し、上部の静電容量センサ2を昇降させて被測定物Sとの間隙を略一定に保持するとともに、下部の静電容量センサ2’を、上部の静電容量センサ2の前記移動に追随させて移動させ、一対の静電容量センサ2,2’間の距離を一定に保持する。そして、上部の静電容量センサ2の移動量および一対の静電容量センサ2,2’で検出された被測定物Sとの間隙に基づいて前記被測定物の厚さおよび反り形状を求める。

(もっと読む)

多層フィルムの厚さを測定する方法

本発明は、異なる不導体材料から成る複数層を有する多層フィルムの厚さを検出する方法に関するものである。この方法によれば、多層フィルム13の厚さが、第1センサ17と、第2センサ16と、任意の複数追加センサとによって測定される。第1センサ17は、約1−2分間持続する短い周期で全厚の分布を測定するが、測定誤差の幅が大きい。第2センサ16は、測定誤差の幅は小さいが、全厚分布の測定周期が長く、約10−30分間持続する。これら2つの厚さ分布を比較することで、第1センサ17に対する修正分布が計算できる。この修正分布は、長い周期を通じて一定のままであれば、より正確な新たな厚さ分布が第2センサによって利用可能にされ、新たな修正分布の計算が可能になるまで、センサ17のすべての厚さ分布に適用できる。  (もっと読む)

(もっと読む)

基板の両面形状測定システム

【課題】 大型・重量化した基板の表面および裏面の両面形状を、作業性に優れ簡便にしかも高精度に測定できる基板の両面形状測定システムを提供する。

【解決手段】 基板の両面形状測定システムは、主要な構成装置として、基板形状測定装置1、基板ハンドリング・ロボット2およびコンピュータ3を備える。基板形状測定装置1は、垂直状態に配置した縦型定盤4と、それに平行に被測定基板Pを保持する基板保持機構5と、変位計走査コラム6とを有し、被測定基板Pの両面形状を同時に測定する。基板ハンドリング・ロボット2は、未測定の被測定基板Pを垂直状態にして上記基板保持機構5に装着し、あるいは測定済みの被測定基板Pを基板保持機構5から取り外す。ここで、基板形状測定装置1および基板ハンドリング・ロボット2は、コンピュータ3により一括制御される。

(もっと読む)

走行装置及びその制御方法

【課題】 簡単な手段で旋回走行時にも安定な車両の制御を行う。

【解決手段】 ロータ角度検出部を有する右車輪駆動モータ17、左車輪駆動モータ18はそれぞれ駆動回路19、20を介して演算装置21に接続される。またバッテリー16からの電力が演算装置21及び駆動回路19、20に供給されると共に、駆動回路19、20への電力供給路には非常停止スイッチ25が設けられる。さらに、演算装置21には搬送装置の姿勢状態(ジャイロによる角速度検出軸ピッチ、ヨー、ロール、加速度センサーによる加速度検出軸X、Y、Z)を検出する姿勢検出センサーユニット22、ハンドル角度検出センサー23、旋回操作レバー24が接続される。そしてこれらの信号から、演算装置21は所定の走行状態を維持するための信号を算出して駆動回路19、20に出力し、右車輪駆動モータ17、左車輪駆動モータ18を介して車輪を駆動する。

(もっと読む)

厚み測定装置および厚み測定方法

【課題】 固定触針の先端と移動触針の先端とがずれた場合でも、被測定物の厚みを高精度で測定できる厚み測定装置を提供すること。

【解決手段】 厚み測定装置1は、固定触針141を有するベース部10と、このベース部10の固定触針141に対向配置されたスピンドル221と、ベース部10に設けられスピンドル221を固定触針141に接近、離隔させるダイヤルゲージ本体222と、このスピンドル221の移動距離を測定する表示部223と、を備える。ベース部10は、ステージ14と、スピンドル221の移動方向に対して交差する方向にステージ14を移動可能なステージ移動装置12と、を有する。

(もっと読む)

アクチュエータと計測点対応付け装置、その方法、およびプログラム

【課題】外乱の影響を受けることなく、アクチュエータの操作点とシートの幅方向の計測点との位置対応を高精度に検出することが可能なアクチュエータと計測点対応付け装置、アクチュエータと計測点対応付け方法、およびコンピュータが実行するためのプログラムを提供することを目的とする。

【解決手段】制御装置19のアクチュエータと計測点対応付け手段は、アクチュエータの操作量を時系列の所定パターンで変化させた場合のシートの厚み変化を計算モデルを使用して予め予測値として算出しておき、所定パターンで複数のアクチュエータを操作した場合に、計測手段で計測される実計測値を取得し、予測値と実計測値との時系列データの相関を算出し、当該相関値に基づいて、各アクチュエータと計測点の対応位置を検出する。

(もっと読む)

長尺体のロール状原反の評価方法

【課題】長尺体のロール状原反の評価を正確に定量的に評価する方法を提供することを目的としている。

【解決手段】長尺体のロール状原反の幅方向の表面形状の評価方法であって、該表面形状を二次元曲線で表し、該二次元曲線を平均中心線との関連においてデータ処理することにより表面形状を定量化して、長尺体の厚みむらを判定することを特徴とする。

(もっと読む)

シート厚み計測装置

【課題】極厚の精密樹脂シートのシート幅方向の厚み分布を成形ロールの外周面から精密に測定できるシート厚み計測装置を提供する。

【解決手段】 本発明のシート厚み計測装置34は、Tダイ5からシート状に押出された溶融樹脂を回転する成形ロール1、2の第1ニップ部33aに流し込むことで成形されるシート6の幅方向のシート厚さ分布を、シート6の幅方向に移動しながら成形ロール2の上面側から測定するものであり、シート6の幅方向に移動可能な1つのトラバース台9に、シート6の表面位置を検出する表面検出センサ7と、シート6の裏面位置を検出する裏面検出センサ8とを、シート6の厚み方向に対する相対位置が調整可能なように搭載し、少なくとも表面検出センサ7は投光受光の光軸が一致している光軸一致式センサであることを特徴とする。

(もっと読む)

板材の平坦度測定方法および装置

【課題】 大きさにばらつきのあるウェハであっても、その回転中心のずれを測定し、このずれを高速に補正することにより、その平坦度を高速高精度で測定できるようにする。

【解決手段】 板材14を保持しながら回転させ、その回転角度と外形とを測定して、板材14の形状をもとに、この板材14自体の中心からその回転中心までの位置ずれを算出する。板材14を回転させたときに、この板材14の面の方向に走査する変位センサによって、板材14の回転中心を原点とする座標系についての複数の測定点において、変位センサから板材14の表面までの距離または距離の変化を測定する。前記算出した位置ずれにより、変位センサによる測定点の位置データを、板材14自体の中心を原点とする座標系に補正する。補正した位置データに基づいて、板材14の表面における厚さむらおよび反りを算出する。

(もっと読む)

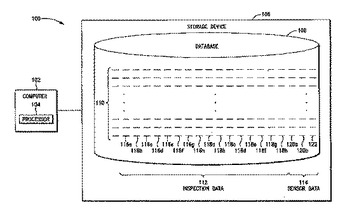

炉管検査用2Dおよび3D表示システム及び方法

炉から収集した検査データを表示するシステムおよび方法を開示する。システムは検査データ(112)を格納する記憶装置(106)を備える。また、システムは、検査データ(112)を炉の物理的ジオメトリと相関させるように、複数のデータマーカで検査データ(112)を分割するようプログラムされるコンピュータを備える。各データマーカは、(曲管、外部の隆起した表面、クロスオーバ配管、サーマルウェル、溶接部、フランジ、スケジュールの変化、および/または直径の変化といった)炉の物理的特徴の位置を識別する。また、好適には、コンピュータ(102)は、分割した検査データの表示を生成するようプログラムされ、表示は炉のチューブセグメントの2次元または3次元表示である。そして、この表示を使用して、炉内の問題領域を視覚的に検出してもよい。システムおよび関連方法の様々な典型的な実施形態が提供される。  (もっと読む)

(もっと読む)

1 - 15 / 15

[ Back to top ]