Fターム[2G024CA02]の内容

機械部品、その他の構造物又は装置の試験 (9,137) | 測定項目 (1,868) | 長さ、距離 (52)

Fターム[2G024CA02]に分類される特許

41 - 52 / 52

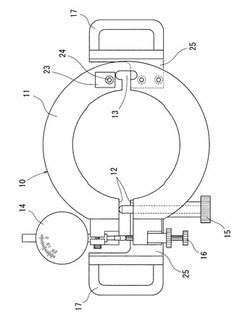

残留ラジアル内部すきま調整ゲージ

【課題】すきまゲージが測定時に落下するのを防止する。

【解決手段】円環状のリングゲージ11にその一部を切断した開閉部12を設け、この開閉部12の対向位置のリングゲージ11内周面にぬすみ部13を形成し、前記リングゲージ11の外周面にぬすみ溝18を全周に形成し、前記ぬすみ部13をリングゲージ11の径方向外向きに延びてぬすみ溝18に至った後、両側に延びるT字状に形成し、リングゲージ11をその開閉部12を開いて変形させた際に、リングゲージ11のぬすみ部13の外側部分にかかる応力を分散させることにより、リングゲージ11のクランプ力を、すきまゲージ10の自重による落下防止に必要なクランプ力以上にして、すきまゲージ10の落下を防止する。

(もっと読む)

破壊リスク評価装置およびその評価方法、記録媒体並びにプログラム

【課題】原子力プラントにおいて欠陥が検出された場合、破壊することなく、欠陥に起因する各機器の破壊確率を計算し、その破壊確率に基づいて破壊リスクを計算し、各機器を評価することができるようにする。

【解決手段】ステップS11乃至S27において、制御部11は、外部記録媒体21からき裂データを取得し、そのき裂データに基づいて機器に生じているき裂が検出されたか否かを判定し、き裂が検出されたと判定された場合、制御部11は、機器に生じているき裂の寸法を測定し、測定されたき裂の寸法に基づいてモンテカルロシミュレーションを行う。また、制御部11は、モンテカルロシミュレーションによる解析結果に基づいて、破壊するケースか否かを設定し、設定された破壊するケースの数と破壊しないケースの数に基づいて、機器の破壊確率を計算する。本発明は、破壊リスク評価装置に適用することができる。

(もっと読む)

ターボ機械部品の円筒形部分とテーパ部分との間の結合ゾーンのプロファイルを検査する方法

【課題】ターボ機械部品の円筒形部分とテーパ部分の間の結合ゾーンのプロファイルを検査する方法である。

【解決手段】-上記部品の表面プロファイルは、部品のテーパ部分に対応する少なくとも1つの第1ゾーンと、部品の円筒形部分とテーパ部分との間の結合部に対応する少なくとも1つの第2ゾーンと、部品の円筒形部分に対応する第3ゾーンとにより、幾何学的に画定されている。上記方法は、部品の表面プロファイルを測定(20)すること、測定された表面プロファイルから、そのゾーンのそれぞれに対する部品の表面に加わる接触圧力をモデル化(30)すること、および所定のしきい値と、部品の表面プロファイルの第2ゾーンに対してモデル化された接触圧力とを、比較(40)することを含む。

(もっと読む)

歯車体組付方法および歯車位置測定装置

【課題】 実用性が向上させられた歯車体組付方法と、その歯車体組付方法において利用することができる歯車位置測定装置とを提供する。

【解決手段】 ピニオン14のギヤ部26とデフAssy16のリングギヤ42との噛合を適切な状態とするために行われる第1歯車距離L2と第2歯車距離L4との測定を行う組付方法を、ピニオン14の回転に伴って変化する測定子140の進出量の極小値に基づいて行う第1歯車距離L2の測定と、3以上の測定子222を有する測定具224を用いて行う第2歯車距離測定L4の測定との少なくとも一方を行うものとする。第1歯車距離測定を、極小値という1つの測定値に基づいて測定を行うことで、簡便かつ迅速な測定が可能となり、また、第2歯車距離測定を、複数の測定子を利用したものとすることで、良好な精度の測定を迅速に行えることになる。

(もっと読む)

複数き裂の進展解析方法および装置

【課題】構造物における隣接する複数き裂の進展に伴う合体挙動を考慮して、より確実に安全側の解析結果が得られ、高精度な評価を可能にする保守的な複数き裂の進展解析方法および装置を提供する。

【解決手段】構造物における複数き裂の進展解析方法において、隣接する2つのき裂の距離が、一方のき裂を他方のき裂と同一平面上に投影したときの投影面上での先端間の距離Sと、元の2つのき裂面間の距離であるHについて、式(1)S≦5mmならばH≦10mm、および式(2)S>5mmならばH<2S、にて定義される条件のうちいずれか一方を満足する場合に、面積が小さい方のき裂を面積が大きい方のき裂が存在する面へ平行移動させたものと想定してき裂進展評価を実施することを特徴とする複数き裂の進展解析方法。

(もっと読む)

ガスタービン動翼のチップシュラウド変形計測装置及び方法

【課題】 ガスタービン動翼をタービンディスクに組込んだ状態でガスタービン動翼の1本1本のチップシュラウドの高さを計測できるガスタービン動翼のチップシュラウド変形計測装置を提供することである。

【解決手段】 ガスタービン動翼2のチップシュラウド3の上部に位置するように天井部13を配置し、ガスタービン動翼2のエンジェルフィンの外周面に接して天井部13を支持する脚部12を設け、エンジェルフィン9の外周面位置を基準としてチップシュラウド9の位置を計測する計測部14を天井部13に取り付ける。これにより、タービンディスク1よりガスタービン動翼2を分解することなく、かつ精度良く、ガスタービン動翼2のチップシュラウド9の変形計測をかのうとする。

(もっと読む)

無段変速機用ベルトの検査装置及びその検査方法

【課題】 再現性がよく且つ充分な精度のクリアランス(エンドプレー)測定を行うことができ無段変速機用ベルトの検査装置を提供する。

【解決手段】 所定形状に打ち抜き加工された金属エレメント(3a)を所定のクリアランスで多数枚積層し、その積層体を金属製の無端ベルト(2)に担持させて組み立てられた無段変速機用ベルト(1)の前記クリアランスを検査する検査装置において、前記クリアランスの標準値を若干上回る厚みのシックネスゲージ(11)と、該シックネスゲージに連結されたプッシュプルゲージ(12)とを備え、前記金属エレメント同士の隙間に差し込まれた前記シックネスゲージを引き抜く際の抜き力を前記プッシュプルゲージの表示値から読み取り、あらかじめ用意された抜き力とエンドプレートとの換算表を用いて、前記プッシュプルゲージの読み取り値から前記金属エレメントのエンドプレーを求める。

(もっと読む)

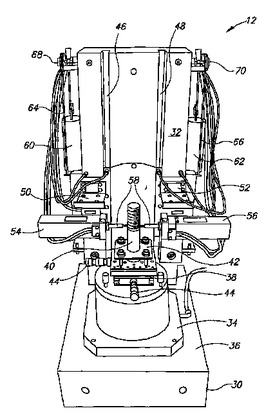

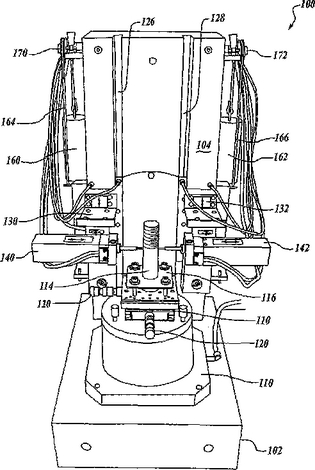

ねじ付き締結具を寸法的に検査するためのシステムおよび方法

ねじ付き締結具についての寸法を得るためのシステムおよび方法を開示する。一実施例においては、システムは、当該締結具の直線変位を検知するプローブを用いて締結具の寸法を決定する機器を含む。プローブ先端は、当該締結具に接触するプローブ上に回転可能に配置される。コントローラは、特徴寸法を受取るための機器に結合される。別の実施例においては、測定機器は、当該締結具を支持する回転スピンドルと、当該締結具を回転可能に係合する部分を有し寸法を検出するプローブとを含む。スケールは、変位を決定するようプローブに結合される。別の実施例においては、方法は、締結具を回転させるスピンドルに締結具を位置決めするステップと、当該締結具の寸法を検知するよう締結具をプローブと係合させるステップとを含み、当該プローブは当該締結具に回転可能に合致する末端部分を有し、当該方法はさらに、当該寸法を処理するステップを含む。  (もっと読む)

(もっと読む)

複数き裂の進展解析方法および装置

【課題】構造物のき裂解析において、複数き裂の発生と合体の繰返しによる進展を対象とする解析が可能で、短時間で進展解析結果を提供することのできる複数き裂の進展解析方法および装置を提供する。

【解決手段】複数のき裂状欠陥を有する構造物を構成する材料のき裂進展特性データが入力されるデータ入力部と、き裂進展を計算する複数き裂進展計算部とを備えた複数き裂進展解析装置であって、前記複数き裂進展計算部が、前記データ入力部に入力された応力と部材寸法とき裂寸法とから個々のき裂の応力拡大係数を計算する応力拡大係数計算部と、計算された前記応力拡大係数と前記き裂進展特性データからき裂進展量を計算するき裂進展量計算部と、き裂間の距離が予め設定された基準値以下となるものを総ての隣り合うき裂同士について確認する合体判定部と、前記合体判定部によりき裂同士のき裂同士の距離が基準値以下と判定した場合にこのき裂同士を一つのき裂に置き換えるき裂置換部とを備えたことを特徴とする複数き裂の進展解析装置。

(もっと読む)

ねじの許容差検査のための方法およびシステム

ねじ製品を測定し、予め規定された仕様と製品との整合性を判断する方法およびシステムが提供されている。測定システムは、電気的にコンピュータベースの構成要素に結合された測定装置を含む。測定装置はねじ製品の幅の情報を検出し、検出された幅の情報に関して回転の情報と長さの情報とを検出する。コンピュータベースの構成要素は検出された情報を受信し、検出された情報と予め規定された製品の品質仕様情報とを比較し、その比較に基づいて製品が仕様情報の不確定要素の範囲内にあるかどうかを測定する。  (もっと読む)

(もっと読む)

組立品の品質評価方法及びそのシステム

【課題】ユニットの組立前に、ユニットの組立不良率を精度良く求めることができ、ま

た、時間のロスについても少なくすることのできる組立品の品質評価方法を提供すること

。

【解決手段】複数の部品を組み立てて製造されるユニットの品質を評価するための組立

品の品質評価方法において、部品の寸法規格を示した情報と、ユニットの品質良否の判定

に利用するユニットの設計仕様を示した情報と、部品を実際に測定することによって得ら

れる、部品の寸法のばらつきに関する情報とに基づいて、ユニットの組立不良率を求める

ステップを設ける。

(もっと読む)

部品の寿命予測方法、その装置及び寿命予測プログラム

【課題】 使用頻度が変化しても、より正確に部品の寿命を予測する方法を提供する・

【解決手段】 寿命予測の対象となる前記部品の寿命を予め所定の寿命値に変換し、前記部品の測定を行ったときに、得られた測定結果から当該部品についての消耗度を表す状態量を計算し、得られた前記状態量を、測定を行った日付及び前記部品と関連付けて記憶部に記憶させ、所定の部品について寿命予測を行う際に、当該部品について複数回の測定で得られた少なくとも三つの前記状態量を、測定の日付とともに前記記憶部から読み出し、前記記憶部から読み出した前記状態量のうち、隣り合う測定点の前記状態量から、これら測定点における状態量の中間点及び日付の中間点を求め、前記中間点と今回測定における状態量及び日付を示す点を通る直線と、前記記憶部から読み出した前記部品の寿命を示す線とが交差する位置を求め、この位置に対応する日付を寿命到来予測日とする。

(もっと読む)

41 - 52 / 52

[ Back to top ]