Fターム[2H113BB10]の内容

Fターム[2H113BB10]の下位に属するFターム

アルミニウム (18)

鋼 (8)

真空蒸着によるもの (3)

金属箔のラミネートによるもの (9)

Fターム[2H113BB10]に分類される特許

21 - 40 / 99

柄変形を抑えた液圧転写方法並びにこの方法によって転写された液圧転写品

【課題】 被転写体の端部付近等において発生し易い転写パターンの柄変形を極力抑えるようにした新規な液圧転写手法を提供する。

【解決手段】 本発明は、転写インクにより担持シート上に適宜の転写パターンPが塗着された転写フィルムFを、転写槽2内の液面上に浮遊支持し、その上方から被転写体Wを押し付け、これによって生じる液圧によって、被転写体Wに適宜の転写パターンPを転写する手法であり、転写時には、被転写体Wの両外側に、被転写体Wに模した疑似体62を設けて液圧転写を行い、これにより転写フィルムFが被転写体Wの端部において背面側に回り込むことを防止し、当該部位に生じる転写パターンPの柄変形を抑えるようにしたことを特徴とする。

(もっと読む)

積層表示体

【課題】本発明では、偽造防止効果が高く、再インキ化が困難な積層表示体の提供を目的とする。

【解決手段】本発明の積層表示体、は偽造防止を必要とする媒体に、赤外線を発光する顔料を含有する層を設けることで偽造防止効果を施している積層表示体において、該赤外線を発光する顔料を含有する第1樹脂層と該偽造防止を必要とする媒体との間に、少なくとも赤外線を吸収する材料を含有する第2樹脂層を設ける、ことを特徴とする積層表示体である。

(もっと読む)

狭帯域を有するマーキング物質

対象物のマーキング法であって、その際、マーキングされるべき対象物を、少なくとも1種のマーキング物質と接触させ、かつ、該対象物と接触している少なくとも1種のマーキング物質の吸収スペクトルは、<1500cm-1の半値幅を有する少なくとも1つの狭帯域を有し、それは電磁スペクトルの紫外波長領域及び/又は可視波長領域及び/又は赤外波長領域にある。該マーキング物質は、有機染料、無機発色団又は顔料から選択される。マーキングされるべき対象物は、紙、金属、ガラス、セラミック又はプラスチックを含有する。さらに、該対象物のマーキング、該少なくとも1種のマーキング物質の該少なくとも1つの狭帯域と少なくとも部分的に重なり合う波長領域を包含する電磁線による該対象物の照射、任意に該少なくとも1つの狭帯域の位置の変更の実施、及び該少なくとも1種のマーキング物質の該少なくとも1つの狭帯域と少なくとも部分的に重なり合う波長領域を包含する該対象物の吸収量の測定を包含する、対象物上のマーキングを検出する方法に関する。 (もっと読む)

印刷物作製方法、印刷物及び真偽判別方法

【課題】 本発明は、振幅変調を用いた情報の合成方法で得られた印刷物であっても、合成した情報を安定して検出可能であり、赤外画像のみで秘匿情報が発現せず、秘匿情報が漏洩し易い問題を解消することを目的とする。

【解決手段】 基材上のカラー画像C’(i,j)を赤外光領域で撮影した多値画像をKm(i,j)とし、C’(i,j)を可視光領域で撮像したカラー画像Cm(i,j)をシアン、マゼンタ及びイエローの画像の三つの多値画像又はレッド、グリーン及びブルーの画像の三つの多値画像に分解し、シアン、マゼンタ及びイエローの画像のうちの任意の一つ又はレッド、グリーン及びブルーの画像のうちの任意の一つを多値画像Mm(i,j)として、Mm(i,j)とKm(i,j)とを基にして生成した判別用画像から秘匿された二値配列のパターンを抽出する。

(もっと読む)

印刷用版、印刷機および印刷方法

【課題】印刷機に対して印刷用版を簡単に取り付ける。

【解決手段】印刷用版2は、長方形状の弾性材料製シートが円筒状に形成されて両端部が重ね合わされて接合されている。接合部分8の内側に位置するシートの端部が内側に折り曲げられて、係合部6が形成されている。接合部分8を除く版本体の外周面の所定箇所に版部5が設けられている。版シリンダ部12の外周円筒面の一部が取り除かれて版固定部材装着面18が形成され、ここに配置された版固定部材24が、印刷用版2の接合部分8を径方向内側から外側に押して拡径させることにより、印刷用版2は版シリンダ部12に固定される。

(もっと読む)

スクリーン印刷方法およびスクリーン印刷装置

【課題】メッシュマスクに付着したインクの乾燥を防止することにより、メッシュマスクを洗浄する必要がないスクリーン印刷方法およびスクリーン印刷装置を提供する。

【解決手段】スクリーン印刷方法は、以下の工程を備えている。被印刷物35の表面を露出するためのパターン孔7aを有するメッシュマスク6のパターン孔7aにインク32を充填することにより被印刷物35にインク32が印刷される。メッシュマスク6のパターン孔7aを有するパターン領域7に付着したインク41が乾燥する前に、インク32,41の乾燥を防止できるようにメッシュマスク6の少なくともパターン領域7が密閉される。

(もっと読む)

金属製又は合成樹脂製部材の加飾方法

【課題】

各一回のマスキングとヘアライン加工により、金属材又は合成樹脂製の板材の表面に精細な画像を生成し得る加飾方法を提供する。

【解決手段】

本発明に係る加飾方法は、加飾すべき領域に、以下の工程、即ち、

1.加飾すべき領域に、マスキングインキを用いて、所望の画像を網点印刷する工程。

2.加飾すべき領域に、網点印刷の上から、ヘアライン加工を施す工程。

3.マスキングインキを除去する工程。

から成る加工を施す。

更に本発明においては、同一の加飾領域に上記3工程を、画像とヘアラインの方向を変えて、重ねて複数回施工し、画像を見る視線の角度によって、何れか一つの画像を選択的に視認できるようにする。

(もっと読む)

凹凸感を有するマット加工印刷物の加工方法

【課題】艶加工部分と精密な凹凸感のあるマット加工部分を有し、かつ、生産性が高くコストが低く加工できる凹凸感のあるマット加工印刷物の加工方法を提供する。

【解決手段】基材上に電子線又は紫外線硬化型インキを使用したオフセット印刷により印刷層を設ける工程、該印刷層の表面上に部分的又は全面に電子線又は紫外線硬化型インキを使用したオフセット印刷により下刷り層を設ける工程、前記印刷層および前記下刷り層の表面上に電子線または紫外線硬化型のコーティング剤のコーティングによりオーバーコート層を設ける工程を、オフセット印刷機による一工程Bで設け、前記オーバーコート層の前記下刷り層と重なる部分を凹凸感のあるマット加工部分に形成し、他の部分を艶加工部分に形成することを特徴とする凹凸感を有するマット加工印刷物の加工方法である。

(もっと読む)

印刷方法

【課題】簡易な工程で精度良くパターンを形成することが可能な印刷方法を提供する。

【解決手段】表面に粗面部10Aおよび鏡面部10Bを有する除去板10と、平板ブランケット1上のインク2を加圧接触させる。除去板10の粗面部10Aと鏡面部10Bとにおける表面性、すなわちインク2に対する密着性の違いにより、インク2のうち鏡面部10Bに対応する部分が、除去板10に転写され平板ブランケット1上から除去される。平板ブランケット1上では、粗面部10Aに対応する部分が残留し、この残留した部分が印刷パターン層2Bとなる。この印刷パターン層2Bに、被印刷基板4を加圧接触させることにより、被印刷基板4上に印刷パターン層2Bが転写される。

(もっと読む)

香気性化合物を含有する製品の製造方法

本発明は、香気性化合物を含む製品の製造方法、この方法によって製造された製品及びそのような製品の使用に関する。本発明による方法は、印刷用インク(3)、ワニス(4)及び/又は接着剤(5)に添加させた1種以上の香気性化合物を、製品の基材の少なくとも一つの表面に、スクリーン印刷プロセスによって、印刷スクリーンによる印刷の間に印刷することを含む。 (もっと読む)

パターン化されためっき物の製造方法及びそれに用いる下地塗料

【課題】パターン化されためっき物の製造方法及びそれに用いる下地塗料を提供する。

【解決手段】基材上に無電解めっき法によりパターン化された金属膜を形成するための下地塗料であって、

前記下地塗料は、導電性又は還元性の高分子微粒子、バインダー及び無機系フィラーを含み、前記導電性又は還元性の高分子微粒子と前記バインダーとの質量比は、1:11ないし1:60の範囲であり且つ50cps以上の粘度を有する

下地塗料及びそれを用いるパターン化されためっき物の製造方法。

(もっと読む)

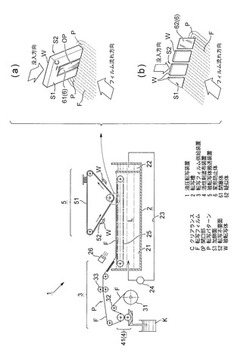

印刷装置

【課題】基板シートの表面に導電性ペーストを転写させる回数を減少させること。

【解決手段】印刷装置は、巻き付けられた基板シート61を繰り出して供給するシート供給部1と、複数の形成凸部11aを有し、シート供給部1から繰り出された基板シート61の他方の面に形成凸部11aを当接させて、基板シート61の一方の面に基板凸部61aを形成する凸部形成部11と、凸部形成部11と対向して配置され、形成凸部11aに対応した位置に設けられた複数の対向凹部10bを有する対向部10と、を備えている。対向部10の下流側には、基板シート61の基板凸部61aにスクリーン版27に載置された導電性ペースト70を転写させるスキージ22が設けられている。スキージ22の下流側には、スキージ22によって導電性ペースト70が転写された基板シート61を所定の大きさで断裁する断裁部50が設けられている。

(もっと読む)

印刷装置

【課題】基板シートの表面に導電性ペーストを転写させる回数を減少させること。

【解決手段】印刷装置は、巻き付けられた基板シート61を繰り出して供給するシート供給部1と、基板シート61の一方の面に基板凹部61bを形成する凹部形成部10と、基板シート61の他方の面に当接し、凹部形成部10に対して基板シート61を押しつける対向部11と、スクリーン版27に載置された導電性ペースト70を、スクリーン版27に設けられた貫通穴を通過させて、基板凹部61b内に転写させるスキージ22と、を備えている。スキージ22の下流側には、基板シート61の他方の面に当接し、導電性ペースト70が転写された基板凹部61bを押し戻して平らにする戻し部30が設けられている。戻し部30の下流側には、戻し部30を経た基板シート61を所定の大きさで断裁する断裁部50が設けられている。

(もっと読む)

基材の印刷方法

少なくとも溶剤及び又はバインダーを含むインク又はラッカーでの基材の印刷方法に関し、その際、少なくとも1つのバインダーは、ポリエーテルアミンポリオール。 (もっと読む)

多層プリント配線板製造方法

【課題】長期間、スクリーン版を使用し続けることができ、かつ、スクリーン版と基材との間をわずかに離間させた状態で導電性ペーストを転写させることを容易に実現すること。

【解決手段】多層プリント配線板製造方法は、複数の平板凸部62aを有する平板状部材62と、基板凸部61aを有する下方基板シート61とを含む基材60を保持する基材工程と、基板凸部61aの間に、導電性ペースト70を転写させる工程と、導電性ペースト70を硬化させて導電性バンプ71を形成する工程と、を備えている。多層プリント配線板製造方法は、さらに、導電性バンプ71上に上方基板シート61’を載置して押圧し、その下面に導電性バンプ71を貫入させる工程と、基板シート61,61’のうち、所定の領域をマスクし、この所定の領域以外を除去して回路を形成する工程と、を備えている。下方基板シート61の基板凸部61aは、所定の領域以外の位置に設けられ、回路形成時に除去される。

(もっと読む)

導電性バンプ付き基板シート製造方法

【課題】基板シートの表面に導電性ペーストを塗工する工程の回数を減少させ、ひいては、導電性バンプ付基板の製造時間を短縮するとともに、導電性バンプ付き基板シートの製造における歩留まり率を高くすること。

【解決手段】導電性バンプ付き基板シート製造方法は、平板状部材62の複数の平板凸部62aと基板シート61とを当接させる当接工程と、基板シート61に圧力を加えて、基板シート61に平板状部材62の平板凸部62aに対応する基板凸部61aを形成する基板凸部形成工程と、を備えている。導電性バンプ付き基板シート製造方法は、さらに、スキージ22をスクリーン版27上で走査させることによって、スクリーン版27に載置された導電性ペースト70をスクリーン版27に設けられた貫通穴27aを通過させて、基板シート61の基板凸部61a上に転移させる転移工程も備えている。

(もっと読む)

物品の表面装飾構造及びその加工方法

【課題】加工が容易であって、任意デザインの金属光沢による高級感のある装飾模様を形成することができ、要に臨んで、立体的な装飾模様を形成することも可能な物品の表面装飾構造を提供する。

【解決手段】基材1の表面において、少なくとも金属光沢を有する金属材料が層着した金属被膜層2を形成する一方、この金属被膜層2の少なくとも一部には剥離部21を設け、この剥離部21において基材1の表面が露出して、当該基材1の外観と残存した金属被膜層2の金属光沢との相異により装飾模様を形成し、基材1および金属被膜層2がそれぞれ表出した状態で、これらの表面が透光性を有する合成樹脂材料からなるクリアコーティング層3によって被覆して、金属光沢による装飾模様の表面を保護する。

(もっと読む)

包装材用途のための触覚テキストおよびイメージを生成させるための紫外線硬化性ゲル化剤インク

【課題】可撓性の基材の上にイメージを形成させることまたは印刷する方法を提供する。

【解決手段】印刷方法は、任意選択の着色剤と、放射硬化性モノマーまたはプレポリマー、光開始剤、反応性ワックスおよびゲル化剤を含む相変化インクビヒクルと、を含む紫外線硬化性相変化インク組成物を可撓性の包装用基材の上に直接堆積させるか、または前記インクを中間転写部材の上に堆積させ、イメージ区域の中に触覚イメージ区域、または触覚イメージ区域と通常イメージとの組み合わせを形成させる工程と、前記触覚イメージ区域またはその一部の中の複数の位置に、前記インクの複数の層を堆積させることによって、前記触覚イメージを形成させる工程と、中間転写部材が用いられるとき、前記堆積されたインクを前記中間転写部材から前記可撓性の包装用基材へ転写する工程と、前記インクを硬化させる工程と、を含む。

(もっと読む)

シームレス缶、印刷版、シームレス缶用曲面印刷機、シームレス缶への印刷方法、及びシームレス缶の製造方法

【課題】オーバーラップ部とオーバーラップ部に連なる部分のインキ層との間の段差を低減し、これにより、ネックイン加工によるシワの発生を抑えるとともに、オーバーラップ部の塗膜強度の低下を防ぐ。

【解決手段】曲面印刷によって缶胴上にインキ層を転写してなるシームレス缶であって、転写されたインキ層は、缶胴の周方向の先端部及び後端部におけるインキ層が互いにオーバーラップしてなるオーバーラップ部を有し、先端部及び後端部におけるインキ層の少なくとも一方は、インキ面積率が、オーバーラップ部以外であってオーバーラップ部に連なる部分のインキ層よりも小さい。

(もっと読む)

凹凸感を有するマット加工印刷物およびその加工方法

【課題】従来のマット加工における問題点、例えば、製函時等の接着不良、インクジェット印刷のインク落ちなどの不具合がなく、印刷価格も低減できる、凹凸感を有するマット加工印刷物及びその加工方法を提供すること。

【解決手段】基材上の少なくとも一部に油性インキを用いた印刷層が設けられ、該印刷層及び基材層の表面上にコーティングによりオーバーコート層が設けられ、該オーバーコート層の前記印刷層と重なる部分が凹凸感のあるマット加工部分に形成され、他の部分が艶加工部分に形成されている印刷物であって、前記オーバーコートが電離放射線硬化性樹脂組成物を架橋硬化させた層であるマット加工印刷物、及びこれらの各層をオフセット印刷機による一工程で設ける凹凸感を有するマット加工印刷物の加工方法である。

(もっと読む)

21 - 40 / 99

[ Back to top ]