Fターム[2H147FE03]の内容

光集積回路 (45,729) | 製造に用いるビーム、電磁場の種類 (1,446) | 紫外線より長波長の光 (190)

Fターム[2H147FE03]に分類される特許

61 - 80 / 190

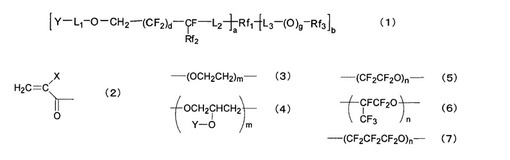

含フッ素多官能化合物、反射防止膜及び反射防止フィルム

【課題】低屈折率かつ高耐擦傷性の反射防止フィルムの提供。

【解決手段】下記一般式(1)の化合物、および無機微粒子を含む組成物を硬化してなる層を含有する。(式(1)中、Yは式(2)で表される基(但し、Xは水素原子、フッ素原子、塩素原子、メチル基、又は水酸基を表す。)又はビニル基を表し、L1は式(3)又は(4)で表される基を表し、L2及びL3は、式(5)、(6)又は(7)で表される基を表し、Rf1は飽和パーフルオロアルキル基、Rf2はパーフルオロアルキル基又はフッ素原子を表し、Rf3は、パーフルオロアルキル基又は塩素原子を表す。) (もっと読む)

(もっと読む)

光電気複合基板の製造方法

【課題】製造工程が簡略で生産性に優れ、薄型化でき、光損失が少ない光電気複合基板の製造方法を提供する。

【解決手段】基材上に形成されたクラッド層形成用樹脂を硬化して下部クラッド層を形成する工程、該下部クラッド層上にコア層形成用樹脂を積層してコア層を形成する工程、該コア層を露光現像してコアパターンを形成する工程、該コアパターンを埋め込むように上部クラッド層形成用樹脂を積層する工程、及び該上部クラッド層形成用樹脂が未硬化又は半硬化の状態で該上部クラッド層形成用樹脂に電気配線板を接合し、その後、該上部クラッド層形成用樹脂を硬化して上部クラッド層を形成する工程を有することを特徴とする光電気複合基板の製造方法である。

(もっと読む)

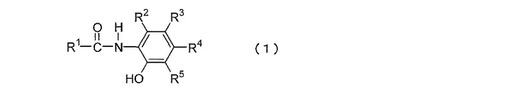

ポリマー光導波路形成用感光性樹脂組成物、光導波路及び光導波路パターンの形成方法

【課題】 伝送損失が低く、また導波路パターンを形状精度が良くかつ低コストで作製可能な光導波路形成用感光性樹脂組成物、光導波路、及び光導波路パターンの形成方法を提供する。

【解決手段】 下記一般式(1)で表されるアミド化合物とエポキシ基を有する重合体と光酸発生剤を少なくとも含有する光導波路形成用感光性樹脂組成物により解決できる。

【化1】

(式中、R1は炭素数1〜20のアルキル基または芳香族炭化水素基を表し、R2〜R5はそれぞれ独立に水素原子、ハロゲン原子、または炭素数1〜4のアルキル基を表す。)

(もっと読む)

光導波路

【解決課題】コアとクラッドとの間の屈折率の差の調節が容易な光導波路を提供すること。

【解決手段】光を伝搬するためのコア部と、該コア部に接し、該コア部より屈折率の低いクラッド部とを有する光導波路であって、該コア部が、マレイミド基を有する活性放射線硬化性ポリマーの硬化物により形成されており、該コア部を形成するマレイミド基を有する活性放射線硬化性ポリマーの硬化物中には、該硬化物より屈折率が高い低分子量化合物又は該低分子量化合物の重合物とマレイミド基との光反応残基が存在していることを特徴とする光導波路。

(もっと読む)

光導波路装置の製造方法およびそれによって得られた光導波路装置

【課題】PET製基板の表面に光導波路を形成しても、その光導波路のコア側面の粗面化を抑制することができる光導波路装置の製造方法およびそれによって得られた光導波路装置を提供する。

【解決手段】PET製基板1部分と、このPET製基板1部分の裏面に形成された、照射線Lを吸収する色の着色層5とからなる着色層付きPET製基板Aの表面に、アンダークラッド層2の形成を経て、コア3形成用の感光性樹脂層3Aを形成した後、この感光性樹脂層3Aに対して照射線Lを照射し所定パターンに露光し、その露光部分をコア3に形成する。このコア3形成工程において、照射線LがPET製基板1部分の底面に達した際に、その殆どを上記着色層5に吸収させ、PET製基板1部分の底面で反射する照射線Lを殆どなくす。これにより、PET製基板1部分で乱反射して感光性樹脂層3Aに達する照射線Lを大幅に減少させ、コア3側面の粗面化を効果的に抑制する。

(もっと読む)

光導波路の製造方法

【解決課題】簡便な光導波路の製造方法を提供すること。更には、鮮明なコアパターンが得られる光導波路の製造方法を提供すること。

【解決手段】活性放射線を照射することによりマレイミド基と反応する低分子量化合物を含有するマレイミド基を有する活性放射線硬化性ポリマー層を作製する活性放射線硬化性ポリマー層作製工程と、該活性放射線硬化性ポリマー層に、パターン形状のマスクをし、活性放射線を照射する第一の照射工程と、加熱下又は減圧下で、該活性放射線硬化性ポリマー層のうちの活性放射線が照射されなかった未露光部から、該低分子量化合物を揮発させる低分子量化合物揮発工程と、該活性放射線硬化性ポリマー層全体に、活性放射線を照射する第二の照射工程と、を有することを特徴とする光導波路の製造方法。

(もっと読む)

組成分布を生じる光学部品用透明材料及びこれを利用する光学部品

【課題】レーザ照射により発生する組成分布が光学特性の変化を発生させうる、特定の成分を含有するガラス部材を提供する。

【解決手段】ガラス部材は、元素分布を有しない均一ガラス材料にパルスレーザを集光照射することにより、ガラス内部のレーザ照射領域及びその周辺領域に、他の領域とは異なる、ガラス組成の空間的な分布が存在する異質領域を有する。異質領域は、前記ガラス組成の空間的な分布により、他の領域とは異なる屈折率分布を有することが好ましい。

(もっと読む)

光導波路

【課題】クラッド部を伝搬する光をコア部から遠い位置に誘導する手段を有することにより、信号光のS/N比を向上させ、高品質の光通信が可能な光導波路を提供すること。

【解決手段】本発明の光導波路は、コア部14と、該コア部14を介して両側に設けられた側面クラッド部15とを含むコア層13(第2の層)を介して、クラッド層11(第1の層)とクラッド層12(第3の層)とを積層してなる光導波路10であって、側面クラッド部15中に、コア部14よりも屈折率が低く、コア部14に接した低屈折率領域152と、低屈折率領域152よりも屈折率が高く、低屈折率領域152を介してコア部14から離間した高屈折率領域151とを有している。そして、高屈折率領域151は、コア部14を通過する光の進行方向の前方に向かうにつれて、コア部14との距離が徐々に大きくなる形状をなしていることを特徴とする。

(もっと読む)

感光性組成物、それから形成された硬化膜、および硬化膜を有する素子

【課題】高感度、高耐熱性、高い透明性と、高い耐薬品性を併せ持つポジ型感光性組成物を提供する。

【解決手段】(a)ポリシロキサン、(b)ナフトキノンジアジド化合物、(c)4級アンモニウム塩、(d)溶剤を含有するポジ型感光性組成物。

(もっと読む)

ポジ型感光性組成物、それから形成された硬化膜、および硬化膜を有する素子

【課題】本発明は、高耐熱性、高透明性の特性を有し、かつ現像による未露光部の膜厚減少を抑えた硬化膜を得ることができる感光性組成物を提供する。また、本発明の別の目的は、上記の感光性組成物から形成されたTFT基板用平坦化膜、層間絶縁膜、コアやクラッド材などの硬化膜、およびその硬化膜を有する表示素子、半導体素子、光導波路などの素子を提供する。

【解決手段】

すなわち本発明は、(a)カルボキシル基含有ポリマー、(b)ナフトキノンジアジド化合物、(c)ビニルエーテル化合物、(d)溶剤を含有するポジ型感光性組成物である。

(もっと読む)

光インターフェースモジュールの製造方法、及び、光インターフェースモジュール

【課題】 発光素子や受光素子と光導波路とを、容易に、かつ、確実に接続する方法を用いた光インターフェースモジュールの製造方法を提供すること。

【解決手段】 第1面と第2面とを有する基板の第1面上に下層クラッド層を形成し、下層クラッド層上にコア層を形成し、コア層の一部に2本の溝を設け、2本の溝で挟まれ、一端と他端とを有する第1コア部を形成し、コア層上及び溝内に上層クラッド層を形成し、基板の第1面上に発光素子を実装し、基板の第1面上に受光素子を実装し、発光素子と第1コア部の一端との間の上層クラッド層及びコア層にレーザ加工により2本の溝を設け、発光素子及び第1コア部の一端のそれぞれと光学的に接続している第2コア部を形成し、受光素子と第1コア部の他端との間の上層クラッド層及びコア層にレーザ加工により2本の溝を設け、受光素子及び第1コア部の他端のぞれぞれと光学的に接続している第3コア部を形成する光インターフェースモジュールの製造方法。

(もっと読む)

タッチパネル用光導波路およびそれを用いたタッチパネル

【課題】光導波路とレンズ体との位置合わせが不要であるタッチパネル用光導波路およびそれを用いたタッチパネルを提供する。

【解決手段】光を出射するコア3Aおよびその出射光を入射するコア3Bの端部が、オーバークラッド層4の端部から突出して外気に露呈した状態で、第1および第3レンズ部31,33に形成され、その第1および第3レンズ部31,33におけるレンズ面31a,33aが外側に向かって反る平面視円弧状に形成され、第1および第3レンズ部31,33のレンズ面31a,33aと隙間をあけて、オーバークラッド層4の延長部からなり第1および第3レンズ部31,33に対応する第2および第4レンズ部42,44が形成され、その第2および第4レンズ部42,44におけるレンズ面42a,44aが外側に向かって反る側断面視円弧状に形成されている。

(もっと読む)

タッチパネル用光導波路およびそれを用いたタッチパネル

【課題】光導波路とレンズ体との位置合わせが不要であるタッチパネル用光導波路およびそれを用いたタッチパネルを提供する。

【解決手段】光を出射するコア3Aの端面がディスプレイの画面の一側部に位置決めされ、その光を入射させるコア3Bの端面がディスプレイの画面の他側部に位置決めされるタッチパネル用光導波路であって、光を出射するコア3Aの端面および光を入射するコア3Bの端面を被覆するオーバークラッド層4の端部が、球面状レンズ面41A,41Bを有するレンズ部40A,40Bに形成されている。

(もっと読む)

フィルム状光導波路

【課題】光導波路本体(コア部分やクラッド層)に用いて、優れた難燃性を有するフィルム状光導波路を形成することのできる感光性樹脂組成物、及び該フィルム状光導波路を提供する。

【解決手段】フィルム状光導波路は、コア部分及びクラッド層を有する光導波路であって、前記コア部分及び前記クラッド層のうち一以上が、(B)特定の式で表されるホスファゼン化合物、及び(C)光ラジカル重合開始剤を含む光導波路用感光性樹脂組成物の硬化物からなる。

(もっと読む)

フィルム状光導波路

【課題】優れた難燃性を有するフィルム状光導波路、及び、該フィルム状光導波路を形成しうる感光性樹脂組成物を提供する。

【解決手段】フィルム状光導波路は、下部クラッド層12、コア部分20、及び上部クラッド層22からなる。クラッド層12,22は、(A)分子中に、少なくとも1個のフッ素原子と、少なくとも1個の重合性炭素−炭素二重結合とを有する化合物(ただし、リン原子を含むものは除く。)、(B)分子中に、少なくとも1個のリン原子と、少なくとも1個の重合性炭素−炭素二重結合とを有する化合物(ただし、フッ素原子を含むものは除く。)、及び(C)光ラジカル重合開始剤を含む感光性樹脂組成物の硬化物からなる。

(もっと読む)

回路基板、電子デバイス内蔵基板、集積回路デバイス、集積回路付き光導波路、電子デバイス内蔵基板の組立方法

【課題】多層基板にチップ形電子デバイスを実装してなる集積回路の小型化、チップ形電子デバイスの実装数の増加、低コスト化を実現できる技術の開発。

【解決手段】回路基板3に形成されたデバイス収納孔31にチップ形電子デバイス4が組み込まれた構造の電子デバイス内蔵基板1、前記デバイス収納孔31の開口部にチップ形電子デバイス4の通電接続用の端子部34が突設されている回路基板3、電子デバイス内蔵基板1の組立方法、前記電子デバイス内蔵基板1を用いた集積回路付き光導波路10を提供する。

(もっと読む)

複合体の製造方法

【課題】光インプリントリソグラフィにより、基板と光硬化層とからなり耐光性を有し着色が少ない複合体を少ない工程で製造する方法を提供する。

【解決手段】凹凸のパターンが形成されたモールド及び可視光に対して実質的に透明で370nm未満の波長領域の全領域における各波長の光の透過率が10%以下である基板を用いて光インプリントリソグラフィにより基板と光硬化層とからなる複合体を製造する方法であって、前記基板又は前記モールド上に、少なくとも1つの光重合性基を有する化合物と、370nm以上の波長領域の光に感光して前記光重合性基を有する化合物の重合開始剤として作用すると共に構造が変化して可視光領域にある吸収強度が減少する特性を有する光重合開始剤とを含有する液状の光硬化性組成物からなる光硬化性組成物層を形成する工程と、前記基板及びモールドで前記光硬化性組成物層を挟み込む工程と、前記基板及び前記モールドで挟み込まれた状態のままの前記光硬化性組成物層を前記基板側から370nm以上の波長領域を含む光で露光して光硬化層とする工程と、この光硬化層から前記モールドを離型する工程とを有する。

(もっと読む)

光導波路及び成形型。

【課題】光損失を大きくすることなしに、ヒケや気泡の発生を抑制し、はみ出した樹脂層をできるだけ薄くすることができる光導波路及び成形型を提供する。

【解決手段】この光導波路1は、クラッド基板2と、一方に入射側反射面30、他方に出射側反射面31を有してクラッド基板2の下面2b上に硬化性樹脂から形成され、外部から入射した光信号を入射側反射面30で反射して他方に伝搬させ、光信号を出射側反射面31A〜31Dで反射して外部に出射する導波路コア3と、導波路コア3の光信号の伝搬に寄与しない非伝搬領域に接続され、導波路コア3の硬化性樹脂の未硬化時に流路として機能した流路樹脂部4とを備える。

(もっと読む)

光導波路、成形型及び光伝送装置

【課題】導波路コア間に溝を形成しなくても導波路コア間のクロストークを抑制することができる光導波路、成形型及び光伝送装置を提供する。

【解決手段】この光導波路1は、クラッド基板2と、クラッド基板2の下面2bに設けられた複数の導波路コア3と、導波路コア3間に設けられた複数の構造体4とを備え、導波路コア3は、入射した光信号を傾斜面により長手方向に反射する入射側反射面30と、長手方向に所定の間隔を有して設けられた複数の段差部にそれぞれ形成され、傾斜面により光信号を外部に反射する複数の出射側反射面31A〜31Dとを備える。

(もっと読む)

タッチパネル用光導波路の製造方法

【課題】ボイドの発生が抑制され、生産効率の向上を実現してなるタッチパネル用光導波路の製造方法を提供する。

【解決手段】オーバークラッド層の形成が、コア部3が形成されたアンダークラッド層2面上に、オーバークラッド層形成材料用の未硬化あるいは半硬化の光重合性樹脂組成物の塗工層4aを形成する。ついで、上記塗工層4aに、光透過性材料にて形成されてなる成形型6の所定の型面を合わせて加圧した後、上記成形型6を介して上記塗工層4aを露光する。露光後,成形型を離型することにより上記コア部3を埋設した状態でオーバークラッド層を形成する。

(もっと読む)

61 - 80 / 190

[ Back to top ]