Fターム[3C001KA06]の内容

Fターム[3C001KA06]に分類される特許

1 - 20 / 22

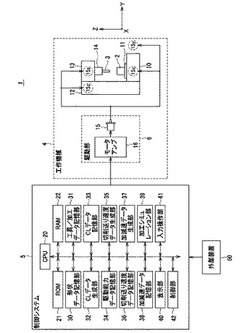

工作機械の制御システム

【課題】事前に工作機械の最適な切削送り速度を算出して、工具経路と算出した最適な切削送り速度とを工作機械の駆動部に直接出力し、ワークと工具とを、工具経路に沿って工具経路の各部における最適な切削送り速度で相対的に移動させる。

【解決手段】形状データに基づいて、工具経路を含むCLデータを生成するCLデータ生成部32と、CLデータを記憶するCLデータ記憶部33と、工作機械4の駆動部6の駆動能力に関する駆動能力データを予め記憶している駆動能力データ記憶部34と、CLデータと駆動能力データとに基づいて、CLデータの工具経路の各部における切削送り速度データを生成する切削送り速度データ生成部35と、切削送り速度データを記憶する切削送り速度データ記憶部36と、CLデータと切削送り速度データとを駆動部6に出力する制御部42とを備える。

(もっと読む)

工作機械

【課題】被加工物に対する加工条件の決定に要する時間を短縮できる工作機械を提供する。

【解決手段】回転駆動される主軸に切削刃を装着し、主軸の回転数び主軸の送り速度を調整しながら切削刃の刃先が描く円弧状軌跡に沿って切削刃が被切削物に所定の加工条件で切削加工を行う工作機械において、加工条件の加工目標値を含む複数の変数を設定可能な設定手段16と、少なくとも第1の加工目標値に対する主軸の回転数の関係を示す第1特性データ、第2の加工目標値に対する送り速度の関係を示す第2特性データがそれぞれ記憶された記憶手段11と、少なくとも第1特性データに、設定手段によって設定された第1の加工目標値を当てはめて回転数を、第2特性データに、設定手段によって設定された第2の加工目標値を当てはめて送り速度をそれぞれ算出可能な算出手段12と、を備える。

(もっと読む)

工作機械の制御方法および工作機械の制御装置

【課題】回転工具の異常摩耗および折損を防止できる工作機械の制御方法およびその制御装置を提供する。

【解決手段】加工プログラムに基づく基本加工において加工負荷が第一設定値Paを超えた時における被加工物Wに対する回転工具Tの第一位置Aを記憶する。そして、加工負荷が第一設定値Paを超えた後に加工負荷が第一設定値Pa以下となるように、被加工物Wに対して回転工具Tを加工プログラムによる工具移動経路Lから回避移動させながら被加工物Wを加工する(2)(5)。回避加工の後に、被加工物Wに対する回転工具Tの位置を第一位置Aに復帰する(3)(6)。第一位置Aに復帰した後に、第一位置Aから加工プログラムに基づく加工を再開する(4)(7)。

(もっと読む)

切削装置およびその切削方法

【課題】ワークの被加工部位を連続して切削加工ができて、ワークの被加工部位を均一な仕上げ面にできるようにする。

【解決手段】フライス26,33を旋回自在に支持されるアーム15に取り付けるとともに、アーム15の旋回軌跡上の任意の位置に、ワークWの回転機構部を設け、アーム15がスタンバイ位置SからワークWへ旋回する角度を検出する角度センサ18を、アーム15の旋回支点に取り付け、ワークWの被加工部位にフライス26,33の切削刃26a,33aが当接した状態において、前記角度θ1が小さい場合は、ワークWの回転速度を遅くし、前記角度θ1が大きい場合は、ワークWの回転速度を速くする制御手段を備える。

(もっと読む)

工作機械の主軸装置

【課題】主軸を軸承する全ての軸受に作用する負荷を正確に把握して軸受の焼き付きを防止できる工作機械の主軸装置を提供する。

【解決手段】主軸12の状態変化により主軸を軸承する全ての軸受131,132,133に作用する負荷を導出し、さらに各軸受の軌道面接触面圧を解析しているので、各軸受の状態を正確に把握することができる。そして、軌道面接触面圧が閾値を超えたときは加工条件を変更して軌道面接触面圧が閾値を超えないように制御し、さらに加工条件を変更しても軌道面接触面圧が閾値を超えたときは主軸を停止させるように制御しているので、各軸受の焼き付きを防止することができる。よって、主軸を高精度に制御して加工精度を向上させることができる。

(もっと読む)

数値制御装置およびその制御プログラム

【課題】切削加工に要する時間を大幅に増すことなく、加工の形状精度を向上させる。

【解決手段】工作機械の数値制御装置が、指定工具軌跡を小さい間隔で分割して複数の分割軌跡を求め、分割軌跡ごとに、前記工具と前記工作物との接点における切削面の法線と前記工具の軸とのなす一つの切削面角度を求め、切削面角度と指定送り速度に基づいて、補正送り速度を算出し、補正送り速度と前記分割軌跡の曲率に基づいて、補正送り速度を実際に工具位置を送る速度となるように調節し、各軸に一定時間ごとの速度データとして分配した軸制御データを算出し、工作機械の駆動部に出力する。

(もっと読む)

切削抵抗の解析プログラム

【課題】実加工時に発生する切削抵抗から大きく乖離することなく精度良く切削抵抗を算出することができる切削抵抗の解析プログラムを提供すること。

【解決手段】切削加工における切削抵抗をコンピュータを用いて解析する解析プログラムに、切削抵抗の算出中に微少時間Δtにおける切削抵抗の傾きをモニタリングするステップと、そのモニタリングしている切削抵抗の傾きがマイナスになった場合に切り屑を除去するステップとをコンピュータに実行させる切り屑除去プログラムを追加する。

(もっと読む)

工作機械の制御方法及び制御装置

【課題】モータが過負荷で切削を停止したりワークや工具や工作機械の損傷等しないように回避動作を行う。

【解決手段】工作機械1の制御方法は、実際に切削する工具の駆動源であるサーボモータMのトルクをトルク検出センサ6で検出する。この実測トルクと当該トルクを生じる微少時間との積算を演算指令部11で行って二乗平均トルクを算出する。二乗平均トルクが定格トルクを越えた場合、メモリ10に予め設定した「トルク−時定数特性」テーブルに基づいて工具の早送り時定数を延長するよう変更する。変更した時定数によって、モータの二乗平均トルクが定格トルクを越えないように制御する。モータの二乗平均トルク及びピークトルクとこれらの定格トルクに対する比率、変更後の早送り時定数をディスプレイ13に表示し、作業者の操作を支援する。

(もっと読む)

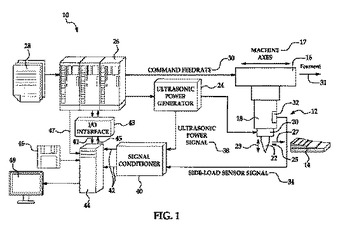

複合プライ切断の適応制御

複合材料を切断するのに使用される超音波ナイフの送り速度は適応制御を使用して最適化される。例えば超音波動力又はナイフの側面負荷等の一又は複数のパラメータが検出され、フィードバック制御信号を生成するのに使用される。フィードバック制御信号は、ナイフの設定送り速度を最適化するのに使用される。  (もっと読む)

(もっと読む)

加工装置

【課題】切削力を高精度に検出することができる加工装置を提供する。

【解決手段】本発明に係る加工装置1は、切刃12を有する工具2と、工具2を微小振動させるアクチュエータ3と、アクチュエータ3を収容するケーシング4と、ケーシング4の内部に配置されアクチュエータ3に予荷重を与える予負荷機構5と、切刃12と予負荷機構5の間に配置された力センサ6と、力センサ6の出力に基づいて加工部1の切削力を検出する検出手段(コンピュータ19)とを具備する。本発明において、力センサ6は、工具2の慣性質量に基づく力成分のみを検出する。これにより、非加工時に検出される力センサ6の出力を小さくすることができるため、加工時に検出される力センサの出力との差分が大きくなり、切削力の検出精度を大幅に向上させることが可能となる。

(もっと読む)

垂直軸送り装置

【課題】重力バランサーの設置エリアが小さく、重力バランサーの取付位置に制限が少なく、限界加速度が大きい、産業用ロボットや工作機械の垂直軸送り装置を得ること。

【解決手段】工具を保持する垂直軸1と、該垂直軸1を上下動可能に保持するコラムと、該コラムに反力をとって前記垂直軸1を上下動させる推進装置13と、を備える垂直軸送り装置において、前記垂直軸1とコラムのいずれか一方に取付けたラック16aと、該ラック16aと噛合うピニオン16bと、前記垂直軸1とコラムの他方に取付けられ前記ピニオン16bに回転トルクを与えるサーボモータ15と、前記推進装置13を制御するとともに、前記垂直軸1の重力が前記ピニオン16bに負荷する回転トルクと略バランスする逆回転トルクを前記サーボモータ15に発生させる制御装置20と、を備える。

(もっと読む)

切削加工方法及び電子写真感光体

【課題】肉厚が薄いアルミニウム合金製管を旋盤で切削加工中に、小さな切削異常であっても検出することができ、切削品質を迅速に把握できる切削加工方法及び電子写真感光体の提供。

【解決手段】主軸と、主軸回転数制御機構と、少なくとも1つの切削工具とを有する旋盤を用い、該旋盤に被加工物を取り付け、該被加工物を主軸の回転により回転させながら、前記切削工具により切削を行い、切削開始直後の主軸を駆動するモーターの電力量の一時的変動を検知して、切削加工を行う切削加工方法である。

(もっと読む)

ドリル装置

【課題】小径刃物の寿命短縮を防止するために、小径刃物に大きな負担がかからないようにする。

【解決手段】ドリルモータ46を駆動源にして環状刃物を回転駆動する電気ドリルは、送りモータ20aを備えたドリル送り部によって、被加工体に接近し、環状刃物により被加工体の穿孔が行われる。穿孔の過程で、ドリルモータ46のモータ電流がモータ電流検出器50で検出される。メイン制御部64は、モータ電流検出器50による検出結果と予め設定した比較値とを比較し、穿孔中の前記環状刃物の刃物径を識別し、前記識別結果に応じて前記刃物径ごとに制御モードを設定する。

(もっと読む)

インストルメントパネル表皮への破断用ラインの形成方法及びその装置

【課題】加工品質が安定して不良率を低減でき、カッター刃の磨耗による加工ばらつきを抑制でき、且つ刃の交換頻度を低減し得るインストルメントパネル表皮への破断用ラインの形成方法を提供する。

【解決手段】産業用ロボット22によりカッター刃23を用いてインストルメントパネル表皮24にハーフカットの破断用ラインを形成する方法において、カッター刃23の背面に圧力検出機構26を設けて加工時の圧力を常時検出し、この圧力が常時一定となるように、環境・温度変化による誤差を加味して速度指令信号を随時決定してロボットコントローラ21にフィードバックし、産業用ロボット22を速度制御する。

(もっと読む)

数値制御工作機械の制御方法及び数値制御工作機械

【課題】送り軸の移動方向反転時や、停止からの移動開始時における送り機構の動摩擦力や静摩擦力の変化を考慮して高精度な加工を行えるようにすること。

【解決手段】数値制御装置の読取解釈部から取り込んだ数値制御プログラムデータを移動指令分配制御部及びサーボ制御部で実行し、その実行結果を送り軸モータ駆動手段から送り軸モータに出力し、送り機構を介して移動体を移動させる数値制御工作機械の制御方法において、送り軸の移動方向反転前の負荷トルクの符号反転値に予め設定した定数を乗算した値を前記送り軸の移動方向反転後の負荷トルクの目標値として設定するようにした。

(もっと読む)

閉ループCNC機械加工システムおよびその方法

本発明は、閉ループフィードバックシステムおよび機械加工作業を実施するための方法である。工具の動作特性がリアルタイムで測定される。機械加工工程の動作パラメータは、測定された特性に基づいてリアルタイムで調整される。 (もっと読む)

NC工作機械の加工制御システム

【課題】 多岐に亘る加工条件下にてエンドミルの摩耗及び損傷の低減と加工能率の向上とを併せて達成し得るNC工作機械の加工制御システムを提供する。

【解決手段】 予め定めた固定サイクルの組み合わせにより表現され、工程設計装置1において作成されたNCプログラムに従って行われる加工中に、NC工作機械3の駆動用モータ35に付設されたモータ電流センサ36による電流検出値を用いてエンドミルEに加わる切削抵抗を算出し、この算出結果に基づいてサーボ制御装置2内のフィードフォワード要素の制御ゲインを変更する。

(もっと読む)

工具、変速装置、工作機械および工具管理システム

【課題】動力供給源とは機械的に独立して加工具を駆動可能で、工具と他の機器との間で情報の送受信が可能な工具を提供する。

【解決手段】工具61は、ワークを加工する刃具100と、刃具100を駆動する電動機80と、主軸46から供給される動力によって、電動機80を駆動させる電力を発生する発電機70と、発電機70から供給される電力によって動作し、刃具100によるワークの加工に関わる情報を生成する処理回路150と、発電機70から供給される電力によって動作し、刃具100によるワークの加工に関わる情報を示す無線信号の送信を行う送受信回路140とを有する。

(もっと読む)

アンテナ製造装置及びその製造方法

【課題】 高精度な削り加工が要求されるアンテナパネルの好適な低歪みを実現するため、ワックス(WAX)を用い、高精度化のためのアルゴリズムを組込んだアンテナ製造装置及び製造方法を提供する。

【解決手段】 アンテナパネル1の背面1bに仮設した突起部3に対向して設置されたWAX4を内部に充填したワックス収納具5と、WAX4を溶融・凝固させるペルチェ素子6と、WAX4溶融時に、突起部3をワックス収納具5内に充填されたWAX4内に浸漬させ、突起部3をワックス収納具5の底面に当たらない位置まで埋設するステージ7と、WAX4凝固時に、突起部3とワックス収納具5とが固まった状態でアンテナパネル1の加工面の変位量を変位センサ8で測定し、変位補正してから加工を開始するようにした。

(もっと読む)

機械及び制御システム

工作機械コントロール方法は明らかにされて、ワーク生産プロセスを実行するために、前記プロセスに従って工作物を加工するために切削工具(40)を有する工作機械を使用して開示された工作機械制御方法であって、切削工具(40)は、シャンク(30)を有する第1の部分と、切削面(48)を有する第2の部分、および、オプションで、工具ホルダ、プロセスの少なくとも一の状態を感知するための切削工具(40)の第2の部分に備わるセンサー装置(42、44)、および機械コントローラ(24)を有し、プロセスを開始させるために機械コントローラ(24)のコントロールの下で、機械を作動させるステップと、プロセスの少なくとも一の状態を感知するステップと、プロセス中に感知された状態に従って、コントローラまたはセンサーベースの切削パラメータを適応させるステップとを備える。切削工具(40)は、プロセス中に交換可能であってもよい。プロセスは、単一の切削動作であってもよい。センサーベースのパラメータは、機械コントローラから独立に適応し得る。  (もっと読む)

(もっと読む)

1 - 20 / 22

[ Back to top ]