Fターム[3C034CB02]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 操作対象 (1,373) | 砥石台、ワークテーブルの送り運動 (595) | 速度 (196)

Fターム[3C034CB02]の下位に属するFターム

停止させるもの (147)

Fターム[3C034CB02]に分類される特許

21 - 40 / 49

研削盤および研削方法

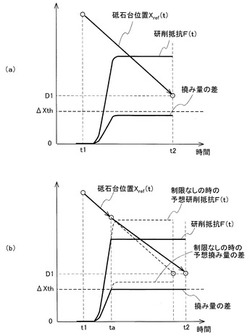

【課題】ワークの撓み量による影響を考慮して、高精度な研削を行うことができる研削盤および研削方法を提供する。

【解決手段】ワークWに砥石43を押圧してワークWを撓ませながらワークWを研削する研削盤であって、ワークWと砥石43との接触範囲におけるワークWの撓み量の差ΔXf(t)を算出し、算出された撓み量の差ΔXf(t)が所定閾値ΔXth以上となった場合に、砥石43のワークWに対する相対的な送り速度を変更する。

(もっと読む)

ガラス基板の製造方法、研磨方法及び研磨装置、並びにガラス基板

【課題】ガラス基板の研磨精度を向上させる研磨装置等の提供。

【解決手段】上定盤40を駆動するモーターと、下定盤30を駆動するモーターと、下定盤30の内周の内側に設けられたサンギアを駆動するモーターと、下定盤30の外周の外側に設けられたインターナルギアを駆動するモーターと、これらのモーターを制御する制御部90とを備え、制御部90が、これらのモーターの駆動を制御することによってガラス基板を研磨する研磨装置であって、制御部90が、これらのモーターの駆動に必要な電力または電力量に基づいて、ガラス基板の研磨を調整することを特徴とする、研磨装置とそれを用いたガラス基板の製造方法。

(もっと読む)

研磨装置

【課題】ウエハへの研磨の際、安定したウエハの研磨を行うだけではなく、ウエハの研磨精度も高める。

【解決手段】研磨装置1は、対向配置された上定盤13と下定盤11の定盤間にウエハ5を配して上定盤13と下定盤11とでウエハ5を挟持し、上定盤13によってウエハ5に荷重をかけ、下定盤11を回転させることによりウエハ5を回転させてウエハ5を研磨する。この研磨装置1では、ウエハ5への研磨時間あるいはウエハの累積回転をパラメータとして、上定盤13のウエハ5への荷重と下定盤11の回転数とを可変制御し、かつ、上定盤13のウエハ5への荷重と下定盤11の回転数とを同期制御する制御部4が設けられる。

(もっと読む)

研磨加工方法

【課題】被加工物の回転中心部におけるヘソの発生を防ぐ。

【解決手段】非球面形状をもつ被加工物を回転させながら研磨工具を圧接させ、被加工物の回転中心を通る走査線に沿って走査させることで被加工物を研磨加工する研磨加工方法において、まず、ダミーワークを用いて工具の単位時間当りの除去形状を取得する。目標除去形状と、工具の単位除去形状とに基づいて工具の滞留時間分布を計算し、工具の走査速度を制御する。ダミーワークは、被加工物の回転中心部の曲率半径と同じ曲率半径をもつ球状面を有し、この球状面を研磨加工することによって工具の単位時間当たりの除去形状を取得する。

(もっと読む)

ワイヤ鋸装置およびワイヤ鋸装置でワークを切削する方法

【課題】ワイヤおよびガイドローラに生じる振動を抑制することで切断面品位を高めてワークを切削することを可能にする。

【解決手段】ワイヤ鋸装置1は、ワイヤ2、ガイドローラ3A〜3C、フレーム4、モータ6、ワーク送り部5、センサ7A,7B、および、制御部8を備える。ガイドローラ3A〜3Cは、ワイヤ2が張架される。フレーム4は、ガイドローラ3A〜3Cを回転自在に保持する。モータ6は、設定された速度でワイヤ2を走行させる。ワーク送り部5は、ワイヤ2の側面に対して垂直な方向から、ワイヤ2の側面に向けてワーク50を送る。センサ7A,7Bは、ガイドローラ3B,3Cの位置に関する検出瞬時値を出力する。制御部8は、センサ7A,7Bから入力される検出瞬時値を解析し、検出瞬時値に生じる振動の振幅代表値を検知し、その振幅代表値を低減するようにワイヤ2が走行する速度を設定する。

(もっと読む)

平面研削盤の反転テーブル装置

【課題】反転テーブルの往復移動速度を大幅に高めることができ、且つ反転テーブルに起因する振動を抑制し得る平面研削盤の反転テーブル装置を提供する。

【解決手段】駆動モータ3と、駆動モータ3の駆動軸2に歯車伝達機構4を介して接続される回転軸5と、回転軸5の端部に備えた偏心ピン6と、偏心ピン6に長孔24を介して嵌合し回転軸5の回転により偏心ピン6及び長孔24を介して固定架台1上の一方向に往復移動する反転テーブル21と、反転テーブルの移動を案内する直動案内部と、反転テーブル21の往復移動に伴う固定架台1の振動を抑制する方向へ移動自在に配設されるカウンタウェイト40とを備える。

(もっと読む)

眼鏡レンズ加工装置

【課題】 加工時間を長引かせることなく「軸ずれ」を効果的に抑えることを可能にする。

【解決手段】 眼鏡レンズを保持するレンズチャック軸を回転するレンズ回転手段と、粗砥石が取り付けられた砥石回転軸を回転する砥石回転手段と、レンズチャック軸と砥石回転軸との軸間距離を変動させる軸間距離変動手段と、レンズ前面及びレンズ後面のカーブ形状を測定又は入力するレンズ形状測定・入力手段と、測定又は入力されたレンズ前面及びレンズ後面のカーブ形状に基づいてレンズの回転中心から加工点までの加工距離に応じて変化するレンズの回転角毎のレンズ厚を求め、レンズを単位回転角だけ回転したときのレンズ回転角での加工点の加工距離と加工点でのレンズ厚とに基づいてレンズチャック軸に掛かるトルクが略一定となる切り込み量を求める演算手段と、演算された切り込み量に従って軸間距離変動手段を制御してレンズを加工制御手段と、を備えることを特徴とする。

(もっと読む)

工作機械

【課題】回転工具の駆動状態に基づき回転工具の移動を制御することで、良好な研削加工が可能な工作機械を提供することを目的とする。

【解決手段】工作物保持部11に対して工具保持部21を相対的に移動させるサーボモータ32と、指令値に基づきサーボモータ32に電力を供給するサーボ駆動部33と、回転工具22の駆動状態に基づきモータ補正量を算出する補正量算出部57と、モータ補正量に基づき指令値を補正する補正部60と、を備える。

(もっと読む)

ワークの平面研削盤

【課題】ワークの研削面の平面度の精度を向上することができる平面研削盤を提供する。

【解決手段】ワークWの平面研削を行う際に、該ワークWを支持するテーブル13の移動速度を左方向の移動時と、右方向への移動時とで、順次ランダムに変化させることにより、ワークWの研削中におけるテーブル13の固有振動(共振)の位相を変化させる。そして、テーブル13の共振によるテーブル13の変形を防止し、テーブル13に支持されたワークWの変形を防止し、ワークWの研削面の平面度の精度を向上する。

(もっと読む)

加工装置および加工制御装置ならびに加工制御方法、加工制御プログラム

【課題】加工装置の構成を複雑化することなく、被加工物に作用する加工応力を的確に制御して被加工物の加工精度を向上させる。

【解決手段】装置本体14に上に搭載された回転軸保持筐体4および回転軸保持筐体8の工具駆動軸2およびワーク駆動軸6に研削工具1およびレンズ5を固定して回転および接触させることで、レンズ5の研削加工を行うレンズ加工機K1において、回転軸保持筐体4および回転軸保持筐体8に、複数の歪みセンサ11を配置し、加工中の研削工具1とレンズ5との間に作用する加工応力の大きさを、歪みセンサ11から、回転軸保持筐体4および回転軸保持筐体8の歪み信号としてセンサアンプ12を介してコントローラ13で検出し、レンズ5に作用する加工応力が過大にならないように、回転軸保持筐体8の送り速度を制御して、レンズ5に高精度の加工結果を得る。

(もっと読む)

研削装置

【課題】被加工物にダメージを与えることなく、研削ホイールの研削面が被加工物に接触して実際に研削が開始されるまで時間を短縮して生産性を向上させる研削装置を提供する。

【解決手段】制御手段10はチャックテーブル8に保持された加工前の被加工物Wの厚さを記憶する記憶手段を備えており、研削水供給手段4を作動して研削ホイール324に研削水を供給しつつ研削ユニット送り機構5を作動して研削ユニット3を移動する際に、研削ホイールの研削面と加工前の被加工物との間隔が所定間隔に達する送り速度変更位置までは第1の送り速度で、研削ユニット送り機構を作動し、送り速度変更位置から研削ホイール回転速度が所定値まで低下するまでは第1の送り速度より遅いが、研削送り速度より速い第2の送り速度で研削ユニット送り機構を作動し、以後研削終了位置まで研削送り速度で、研削ユニットを送る。

(もっと読む)

ガラス板を隅取りする方法及びその装置

【課題】ガラス板の移動速度に変化が生じても、ガラス板と砥石との位置関係に誤差が生じることなく、ガラス板の隅部を所望に隅取りするガラス板を隅取りする方法及びその装置を提供すること。

【解決手段】 ガラス板2をその一縁6と平行なX方向に移動させる移動手段7と、ガラス板2の一縁6側の隅部3を研削する研削工具としての環状の砥石4と、砥石4をX方向に直交するY方向に移動させる移動手段8と、ガラス板2の一縁6に対向するX方向に伸びた他の一縁11側の隅部3aを研削する研削工具としての環状の砥石5と、砥石5をY方向に移動させる移動手段9と、ガラス板2をX方向に移動させながら、ガラス板2のX方向の移動に応答して、砥石4及び5をY方向に移動させるように、移動手段8及び9を制御する制御手段10とを具備しているガラス板隅取り装置1。

(もっと読む)

基板研磨装置および基板研磨方法

【課題】過研磨による製造歩留まりの低下や、工程のやり直し(リワーク)による製造コストの増大を抑制し、目標とする残膜厚に正確に研磨することができる基板研磨装置及び基板研磨方法を提供する。

【解決手段】研磨対象基板を研磨する機構302と、基板上に成膜された薄膜の厚みを計測する為の膜厚測定装置307と、目標とする研磨後の薄膜厚みを入力する為のインタフェース310と、研磨時間および研磨速度を算出する為の演算装置308bを有する制御装置308とを備え、演算装置308bは、基板上に成膜された上層の薄膜及び下層の薄膜それぞれの膜種の研磨速度比、及び基板上に成膜された薄膜の研磨量と研磨時間との関係に基づき、複数に積層された薄膜のうちの少なくとも一層の研磨速度またはそれぞれの薄膜における研磨速度を算出し、この算出した研磨速度を基に追加研磨時間を設定する手段を備えている。

(もっと読む)

接触検出装置、加工装置及び接触検出方法

【課題】加工装置におけるツールと被加工物との接触検出をAEセンサの出力信号を用いて行う際の検出精度を向上する。

【解決手段】接触検出装置22は、被加工物Wにツール14を接触させて加工する加工装置10に設けられるAEセンサ21と、AEセンサ21から得られるAE信号から所定処理により信号を生成するフィルタ33と、フィルタ33から出力される信号強度に基づいて被加工物Wとツール14との接触判定を行う判定部34を備える。フィルタ33は、直近の所定長期間においてAEセンサ21より得られる信号値の中央値を順次生成する。

(もっと読む)

工作機械テーブルの往復反転移動方法

【課題】 ベルト駆動により工作機械テーブルの左行・右行および反転移動を行うに反転時の衝撃を無くす、もしくは小さくする方法の提供。

【解決手段】 工作機械のテーブル4底面に設けられたベルト部材19に三相誘導電動機の回転運動を伝えてテーブルを左行・右行および反転させるにおいて、電子制御装置PLC、三相誘導電動機M1、インバータIv、エンコーダEcを用い、予め、テーブルの移動速度(Vt)、ストローク幅(Ls)、減速時間(td)、加速時間(ta)を電子制御装置PLCよりティーチ・インし、ついで、テーブルの移動を開始する。エンコーダEcのパルスカウント数によりテーブル位置を確認し、パルスカウント数が前記テーブル位置に一致したときにインバータのパルスを変えることにより三相誘導電動機の回転を変えて工作機械テーブルの反転を行う。テーブル反転時の三相誘導電動機の衝撃(FFT波形電流値幅)は小さく抑制される。

(もっと読む)

研削加工条件決定装置および研削加工条件決定方法

【課題】最適な研削加工条件を自動的に決定できる新たな研削加工条件決定装置および研削加工条件決定方法を提供する。

【解決手段】研削加工条件決定装置1は、シミュレーション部11で算出される研削焼け深さ以上に設定される仕上げ取代と第二相対移動速度とに基づいて算出される仕上げ研削加工時間と、予め決定された初期径および最終径と仕上げ取代と第一相対移動速度とに基づいて算出される粗研削加工時間と、の合計である総研削加工時間を目的関数として、目的関数が最小となる工作物の第一回転数、砥石の第一回転数、第一相対移動速度、および、中間径を算出する研削加工条件算出部12を備える。

(もっと読む)

シミュレーション装置および研削焼け深さ算出方法

【課題】研削加工における工作物の研削焼け深さをより正確に算出できるシミュレーション装置および研削焼け深さ算出方法を提供する。

【解決手段】シミュレーション装置11は、研削点Pにおける工作物3に対する砥石21の相対速度と研削抵抗とに基づいて、せん断面における研削熱エネルギー、すくい面における研削熱エネルギー、および、逃げ面における研削熱エネルギーの合計である全研削熱エネルギーを算出する熱エネルギー算出部111と、全研削熱エネルギーにおける工作物3が受ける熱エネルギーの分配割合を算出する分配割合算出部112と、全研削熱エネルギーおよび分配割合に基づいて工作物3の研削焼け深さを算出する研削焼け深さ算出部113とを備える。

(もっと読む)

ベルトの製造方法

【課題】加工性に優れ、生産性の高いベルトの製造方法を提供する。

【解決手段】無端ベルト1を一つの金型3に挿入し回転させ、前記金型3上の無端ベルト1に回転砥石5を圧接しながら金型3又は回転砥石5を幅方向にトラバースさせるようにしたベルトの研磨方法であって、無端ベルト1の外周の半径値を入力し、その値に応じた距離回転砥石5が無端ベルト1方向に接近して研磨するベルトの製造方法。

(もっと読む)

スラブの研削方法及び研削装置

【課題】スラブの形状を精度よく認識することができ、搬送方向に対して斜めに搬送路上に配置されているスラブ、あるいは幅方向両側のエッジ部が直線でないスラブに対しても良好な研削面性状を得られるスラブの研削方法及び研削装置を提供する。

【解決手段】X方向に搬送されるスラブ17を上方から撮像しその形状を計測する工程と、スラブ17の幅方向外側にあって、所定の距離位置に配置された対となる距離計測手段を用いて、スラブ17の幅方向の両側面までの距離をその全長にわたって計測する工程と、スラブ17の形状のデータを用いて、距離計測手段によって計測された距離のデータに含まれる異常値を検出してその補正を行う工程と、補正された距離のデータを用いて、X方向及びX方向に直交するY方向に移動可能な砥石を制御して、エッジ部の面取り加工を行う工程とを備える。

(もっと読む)

ダイシング方法

【課題】ブレード破損の前兆となるブレード蛇行の発生を即座に発見して切削ブレードの破損を未然に防止する。

【解決手段】ダイシング中に加工溝81の画像データを常時取り込み、取り込んだ該加工溝81の画像データのY軸方向の一方の溝エッジE1のY座標の最大値Y1maxと他方の溝エッジE2のY座標の最小値Y2minとの差が予め設定された閾値を超えた場合には警告を発することで、加工溝81の切削加工状態としてブレード蛇行による広がりがあるか否かを常時確認しながらダイシングを行っているので、ブレード破損の前兆となるブレード蛇行が発生した時点で即座に発見して警告を発することでブレード破損を事前に防止することができるようにした。

(もっと読む)

21 - 40 / 49

[ Back to top ]