Fターム[3C037BB13]の内容

穴あけ工具 (3,056) | 刃先位置、形状、構造 (620) | シンニング (41)

Fターム[3C037BB13]に分類される特許

1 - 20 / 41

FRPと金属の重ね板加工用ドリル

【課題】寿命向上と高品位の穴加工を実現したFRPと金属の重ね板加工用のドリルを提供することを課題としている。

【解決手段】シンニング部3と、そのシンニング部よりも外径側が正面視で緩やかに凹形に彎曲した切れ刃2を有するツイストドリルにおいて、ランド部5のドリル回転方向前方の縁に形成されるマージン6をランド部5から直角、かつ、マージンに沿ったねじれ溝4の溝面と平行に立ち上がる直角マージンにし、さらに、そのマージンの幅Wを0.3mm〜0.6mmに設定した。

(もっと読む)

ドリル

【課題】切刃の外周側における逃げ面摩耗の不均一やチッピングを防ぐとともに内周側では二番当りを防止する。

【解決手段】軸線O回りに回転されるドリル本体1の先端部外周に、ドリル本体1の先端逃げ面3に開口して後端側に延びる切屑排出溝4が形成され、この切屑排出溝4のドリル回転方向Tを向く壁面と先端逃げ面3との交差稜線部に切刃6が形成されてなるドリルにおいて、先端逃げ面3には、ドリル回転方向Tからドリル回転方向T後方側に向けて順に、第1先端逃げ面3Aと、この第1先端逃げ面3Aよりも逃げ角が大きい第2先端逃げ面3Bとが少なくとも形成されており、これら第1、第2先端逃げ面3A、3Bの交線Lが切刃6に交差させられている。

(もっと読む)

ドリル

【課題】切削抵抗を大幅に低減することができ、ハンドドリルやボール盤等を使用した人力による穴あけ作業を容易に行うことが可能であるドリルを提供すること。

【解決手段】回転軸対称に形成された2つの切刃を有し、先端部にシンニングが施されているドリルであって、前記切刃が、ドリル先端側から見たとき、チゼルエッジからドリル外周側に向けて曲線を含む形状に延びるシンニング切刃と、前記シンニング切刃の端部からドリル外周端まで延びる主切刃とからなり、前記シンニング切刃により形成されたシンニング面が、ドリル正面側から見たとき、ドリル軸芯方向に対して傾斜した略放物線状に形成されていることを特徴とするドリルとする。

(もっと読む)

鋳造材を切削するためのドリル工具

【課題】 鋳造材の切削用に最適化され、耐用年数が長く切削性能が優れている他に低コストを約束するドリルを提供する。

【解決手段】 本発明の硬質材からなるドリルは、切削角部を起点として軸方向に半径上を連続して凸状に湾曲している主切削刃を備える。切削角部が鋭角にならないこと、主切削刃が長くなること、主切削刃の長さ、特に外部領域内の単位長さ当たりの負荷が低減することという利点を使用することができる。

(もっと読む)

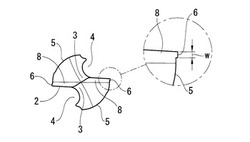

3枚刃ツイストドリル

【課題】3枚刃ドリルについて、剛性低下を抑えながら切削抵抗を小さくし、切り屑排出性も向上させることを課題としている。

【解決手段】先端に設けるシンニング部7を、ドリル先端を直視した図において、前逃げ面8と二番面9との間に彎曲した稜線12が形成される形状にし、そのシンニング部のシンニング開き角βを90°以上、100°以下に設定し、なおかつ、前逃げ面の設置領域角Aと二番面の設置領域角Bの比A/Bを1.5以上に設定した。

(もっと読む)

ドリル及びそれを用いた穴加工方法

【課題】切り屑のカールを制御することで分断性を高め、切り屑を小さくカールさせることで切り屑の排出性を大幅に向上させることができるドリルを提供する。

【解決手段】2枚の切れ刃を有するドリルであって、前記ドリルは、先端角が170°〜190°であり、溝幅が75°〜85°の範囲であり、第一溝底曲線は凹曲線でなり、第一溝底曲線の最大窪み位置とドリルの軸線Oの間隔は直径の0.35倍〜0.70倍とし、第一溝底曲線の最大窪み量は直径の0.03倍〜0.07倍の範囲であり、第二溝底曲線は凹曲線でなり、第二溝底曲線の最大窪み位置とドリルの軸線Oの間隔は心厚の1.5倍〜2.5倍とし、第二溝底曲線の最大窪み量は前記ドリル直径の0倍を超え0.04倍未満となる範囲であり、且つ第二溝底曲線の最大窪み量は第一溝底曲線の最大窪み量に対し小さく設定したことを特徴とするドリルである。

(もっと読む)

深穴加工用ドリル

【課題】所定の切りくず排出性能を確保しつつ心厚を大きくして折損強度を向上させるとともに、加工開始当初から安定した穴明け加工を行うことができるようにする。

【解決手段】シンニングを施す際に形成されるギャッシュ34の底部36に0.03D〜0.05Dの範囲内の半径Rの丸みが設けられているため、切りくずがカールし易くなって切りくず排出性能が向上し、心厚W1を0.30D〜0.40Dの範囲内まで大きくすることにより、切りくず詰まりを抑制しつつ折損強度を高くすることができる。また、一対のランドには第2マージン角度αが35°〜45°の範囲内となる位置に第2マージン56が設けられているため、穴明け加工の開始後速やかにその第2のマージン56によるサポート作用が得られるようになってドリル姿勢が安定する。これにより、溝長Lが長い深穴加工用ドリル10においても実用上満足できる工具寿命が得られるようになる。

(もっと読む)

ドリル

少なくとも一つの正面の主切刃(7、7')と、ドリル(1)の周面(17)の領域内に設けられた少なくとも一つの副切刃(19、19')と、少なくとも一つの副切刃(19、19')の円周側に隣接する少なくとも一つの丸研磨マージン部(29)とを備えた、繊維強化プラスチックを有する被加工物に穴を製造するためのドリル(1)を提供する。ドリル(1)は、丸研磨マージン部(29)が、副切刃(19)の前方領域内の第一の長手区間(31)全体に延びていること、及び第一の長手区間に隣接する第二の長手区間(35)内では、副切刃(19)の円周側に副逃げ面(37)が隣接していることを特色とする。 (もっと読む)

高硬度鋼加工用小径ドリル

【課題】HRC45以上の高硬度鋼において、穴径が1mm以下の穴あけを行う際、チッピングや欠けなどの発生を抑制して安定して穴あけ加工できる高硬度鋼加工用小径ドリルを提供する。

【解決手段】少なくとも工具先端側のねじれ角を形成した範囲の材料が、超硬合金又は立方晶窒化硼素(CBN)であり、ねじれ角が工具先端側とシャンク側の2段で形成されてなり、先端側のねじれ角は、工具中心と平行な直線を基準として−5°〜15°の範囲であって、シャンク側のねじれ角は工具中心を基準として20°〜30°の範囲であり、切れ刃の逃げ角は、2°〜7°の範囲であり、工具先端部には外周側と中心側にねじれ角が同じである2つのギャッシュが形成されてなり、上記2つのギャッシュのそれぞれの先端側端部に形成される中心側切れ刃と外周側切れ刃がなす角度は工具先端視において200°〜250°の範囲であるのがよい。

(もっと読む)

クーラント穴付きドリル

【課題】マージン部の摩耗を抑制して高精度の穴明け加工を行う。

【解決手段】ドリル本体1の切刃部3外周のランド部7の外周壁面8に、切刃9側の第1のマージン部8Aと、そのドリル回転方向T後方側の第2のマージン部8Bと、さらにそのドリル回転方向T後方の第3のマージン部8Cとが周方向に間隔をあけて形成されており、このうち第2のマージン部8Bは、ドリル本体1の軸線O方向先端側から見て軸線Oを通り先端逃げ面5Bに開口するクーラント穴10の開口部を周方向に挟み込むように開口部に外接する2つの直線Sの間において先端逃げ面5Bに交差させられるとともに、第3のマージン部8Cは、その少なくともドリル回転方向T側の部分が切刃部3の先端面5におけるシンニング面5Cよりもドリル回転方向T側の先端逃げ面5Bに交差させられている。

(もっと読む)

ドリル

【課題】再研磨を施しても、主切刃とシンニング刃とを、段差等を生じることなく正確かつ容易に凸曲線状切刃によって滑らかに連続させる。

【解決手段】軸線O回りに回転されるドリル本体1の先端部外周に、先端逃げ面5に開口して後端側に延びる切屑排出溝6を形成し、この切屑排出溝6のドリル回転方向Tを向く壁面6Aと先端逃げ面との交差稜線部に、軸線Oに対する径方向内周側から直線状に延びて外周側に向かう主切刃4Aを形成する。この主切刃4Aの内周側には主切刃4Aに凸曲線状切刃4Cを介して滑らかに連なりつつ曲折して軸線Oに向けて延びるシンニング切刃4Bを形成し、切屑排出溝6の外周側を向く底面6Bと壁面6Aとの境界部6Dを、壁面6Aに滑らかに連なる断面凸曲線状に形成してこの境界部6Dと先端逃げ面5との交差稜線部に凸曲線状切刃4Cを形成する。

(もっと読む)

段付きドリル研磨装置

【課題】段付きドリルの小径部及び大径部を1台の装置で簡単な操作で研磨することが可能であるとともに簡易な機構で安価に製作できる段付きドリル研磨装置を提供すること。

【解決手段】小径部を研磨する小径部研磨機構100と、大径部を研磨する大径部研磨機構200とを有し、小径部研磨機構は、小径部研磨用回転砥石10と、ドリルの小径部の先端部分を該小径部研磨用回転砥石に対して夫々異なる所定角度で当接可能に設定された2番面研磨機構20と3番面研磨機構30とシンニング形成機構40とを有し、大径部研磨機構は、大径部研磨用回転砥石50と、ドリルの大径部の先端部分の逃げ面を該大径部研磨用回転砥石に対して所定角度で当接可能に設定された逃げ面研磨機構60とを有している段付きドリル用研磨装置とする。

(もっと読む)

プリント基板用小径ドリル及び小径ドリルのシンニング形状加工方法

【課題】 従来技術のプリント基板用小径ドリルは、穴加工における穴位置精度の向上は図られたが、構造上からか、穿穴効率を上げるためにプリント基板を3枚以上重ねて同時にその枚数を穿穴すると、位置精度が低下し、さらに削り屑が詰まってしまい、しかも2000ヒット/本が限度である。

【解決手段】 直径3.175mm以下のプリント基板用小径ドリル本体1のドリル先端部2に形成されたチゼルエッジ部3にシンニング切刃5を設けると共に、ドリル螺旋溝に添って、切り屑排出溝9を設け、前記シンニング切刃5はチゼルエッジに対称に設けることにより、ドリルの主切刃6を2枚と新設したシンニング切刃5を2枚の計4枚の切刃を設けたプリント基板用小径ドリル。

(もっと読む)

先端シンニングを有するドリル工具

本発明は、

a)中心工具軸(A)の周りに回転可能であり、

b)刃表側(1b)上に配置され、工具軸(A)に向かう内側方向で少なくとも一つのチゼルエッジ(11、51、11’、51’、11”、51”)と合流する少なくとも二つの主切れ刃(10、50)を有し、

c)チゼルエッジ(11、51、11’、51’、11”、51”)が、工具軸(A)を囲む中央領域(4)内でまたは中央領域を越えて刃表側(1a)上に延び、

d)チゼルエッジ(11、51、11’、51’、11”、51”)が、工具軸(A)を通る最も内側の領域内に、または工具軸の領域内に、および/または先端シンニング領域(21、61)に隣接して内側に、残存チゼルエッジ(11a、51a、11a’、51a’、11a”、51a”)を形成し、

e)主切れ刃(10、50)の外端に切れ刃コーナ(17、57)が形成され、

f)工具軸(A)に対して互いに反対側に位置する主切れ刃(10、50)の二つの切れ刃コーナ(17、57)を通るか、または反対側の主切れ刃が存在しない場合に一つの切れ刃コーナ(17、57)と工具軸(A)を通る、直線の接続線(2)が画成され、

g)領域(D’、D”)内で、接続線(2)の平行線(m)に対して−15°から15°の間の角度で、残存チゼルエッジ(11a、51a、11a’、51a’、11a”、51a”)の外端から延びるチゼルエッジ内側領域であって、ドリル径Bの1/100から1/10の長さを有し、好ましくは領域(D’、D”)のベース側(F’、F”)の範囲のチゼルエッジ内側領域を備えるドリル工具(1)に関する。

本発明はまた、

a)中心工具軸(A)の周りに回転可能であり、

b)刃表側(1b)上に配置され、工具軸(A)に向かう内側方向で少なくとも一つのチゼルエッジ(11、51)と合流する少なくとも二つの主切れ刃(10、50)を有し、

c)チゼルエッジ(11、51)が、工具軸(A)を囲む中央領域(4)の中でまたは中央領域を越えて表面側(1b)上に延び、

d)チゼルエッジ(11、51)が、特に少なくとも一つの先端シンニング領域(21、61)において、内側からまたは中心軸から外側を見たとき、湾曲の内側領域(13、53)と湾曲の外側領域(12、52)を形成し、

e)湾曲の内側領域(13、53)が湾曲の外側領域(12、52)と反対側に湾曲しているドリル工具(1)に関する。

(もっと読む)

ドリル

【解決手段】各切削端部3で切刃7側から主切屑排出溝4側へ段階的に逃げ角が大きくなる複数の逃げ面15,16を並設したツイストドリルにおいて、各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXFに対する反対向きXR側の端縁5bからすべての逃げ面16,15にわたり各逃げ面16,15よりも凹む窪み面17を切り欠いて形成している。

【効果】この窪み面17により、各逃げ面15,16の面積、特に切刃7(シンニング切刃9及び主切刃10)の強度を維持するように逃げ角を小さくしたために切削面を擦り易い切刃7側の逃げ面15の面積を減少させて、ドリルの押込力を高めることができる。

(もっと読む)

ツイストドリル

【解決手段】ツイストドリルにおいて、直線状シンニング切刃10から螺旋状主切屑排出溝4側へ形成したすくい面のすくい角と、直線状主切刃11から螺旋状主切屑排出溝4側へ形成したすくい面のすくい角とを互いに一定角度(0度)に設定するとともに、直線状シンニング切刃10と直線状主切刃11との間の境界角部14から延びる境界縁15でこれらのすくい面12,13を互いに交差させている。

【効果】すくい面12,13間の不連続を極力なくし、切削時の引っ掛かり現象を生じにくくしてシンニング切刃10や主切刃11の欠損を防止することができるとともに、シンニング切刃10や主切刃11で生じる切削力が極力同じ向きで働くようにして切削能力を高めることができる。従って、高硬度鋼用のツイストドリルに適している。

(もっと読む)

座ぐり加工用ドリル

【課題】チップポケットを大きくでき切屑の処理性に優れ、切屑分断性に優れ、刃部の欠け、チッピングをしにくい刃先形状を有し、高能率・長寿命に座ぐり加工が可能な座ぐり加工用ドリルを提供。

【解決手段】対をなし先端角αを 170°〜 190°としてチゼル 6からシンニング 2によって外方に延びる2個の2次切れ刃14、14、各2次切れ刃14、14から外方に延びる中凹状の1次切れ刃11、11及び各1次切れ刃11、11からリーディングエッジ12、12まで延びかつドリル回転方向Cでみて後退する外方切れ刃13、13を有し、ドリル心厚Wをドリル直径Dの0.20〜0.40倍とし、中凹状の1次切れ刃11、11の中凹量をドリル直径Dの0.01〜0.06倍とし、後退する外方切れ刃12、12の後退角度θを−1°〜−20°とした。

(もっと読む)

ドリル

【課題】従来技術において周知の欠点を回避したドリルを提供すること。

【解決手段】前面の少なくとも二枚の主切刃(3,3')と、これと境界を接し、第一方向に下傾するすくい面(11,11')と、主切刃(3,3')と境界を接し、すくい面(11,11')と反対方向に下傾する少なくとも二枚の第一逃げ面(15a,15'a)と、主切刃(3,3')と境界を接するそれぞれ一枚の中心切刃(25,25')を形成し、第一方向に下傾するすくい面(27,27')と境界を接する、前面の少なくとも二つのシンニングと、少なくとも二枚の中心切刃(25,25')の間を延びるチゼルエッジ(7)と、ドリル(1)の外周面(17)領域に設けられた副切刃(19,19')とを備えるドリルであって、各々の主切刃(3,3')に一枚の副切刃(19,19')が割り当てられ、少なくとも二枚の主切刃(3,3')はすくい面(11,11')と第一逃げ面(15a,15'a)の交線によって形成され、主切刃(3,3')のすくい面(11,11')と中心切刃(25,25')のすくい面(27,27')が互いに鈍角を成して配置されるドリルを提案する。このドリルは、第一逃げ面(15a,15'a)が、互いに鈍角を成して配置された部分区間(29a,29'a;31a,31'a)を備え、第一逃げ面(15a,15'a)の部分区間が、中心切刃(25,25')のすくい面(27,27')及び主切刃(3,3')のすくい面(11,11')に割り当てられ、主切刃(3,3')には、中心切刃(25,25')が隣接し、第一逃げ面(15a,15'a)は、すくい面(11,27)に対向して、主切刃(3,3')及び中心切刃(25,25')が、一定の先端角αで、外側にドリル(1)の外周面(17)に向かって延びるように角度形成されている。  (もっと読む)

(もっと読む)

ドリル

【課題】高能率加工であっても、加工精度を低下させることなく、工具寿命を長くすることのできるドリルを提供する。

【解決手段】本ドリルは、一対のシンニング面14、15により各切刃の軸芯部分に各シンニング刃6a、7aが形成されており、一対のシンニング面14、15の径方向におけるオーバーラップ量Aをドリル径の略5%に設定すると共に、各シンニング刃6a、7a間に、長さが0mm以上0.2mm以下のチゼルエッジを設けているので、高能率加工を行っても、切屑を各切屑排出溝からスムーズに排出することができ、しかも、刃先部分に作用するスラスト荷重を低減させることができ、ひいては、加工精度を低下させることなく、工具折損等の不具合も低減されて工具寿命を長くすることができる。

(もっと読む)

金属加工用ドリル

【課題】金属加工用ツイストドリルにおいて、先端中心部の刃先強度を維持しながらチゼルエッジを十分に小さくしてスラストの低減や、食い付き性、求心性の向上を図ることを課題としている。

【解決手段】切れ刃3に対応させて設けるシンニング部7を、ドリル中心Oを越えて反対側切れ刃の逃げ面5側に入り込ませてドリルの正面視でシンニング部切れ刃3bが延びる方向に所定量Yオーバーラップさせ、さらに、切れ刃3に刃先強化用のネガランド8を形成し、そのネガランド8のシンニング部切れ刃3bに沿った部分のドリル正面視での幅cw1を主切れ刃3aに沿った部分の幅cw2よりも大きくしてチゼルエッジ6の幅Wを縮めた。

(もっと読む)

1 - 20 / 41

[ Back to top ]