Fターム[3C043BA15]の内容

Fターム[3C043BA15]に分類される特許

21 - 40 / 96

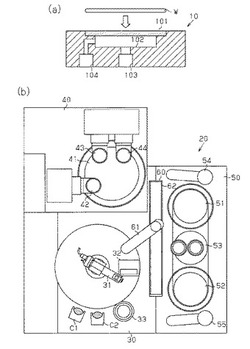

表面加工装置

【課題】加工対象のワークを効率的に研削、研磨するための表面加工装置を提供する。

【解決手段】表面加工装置20のロードユニット30において、ワークWはトランスファチャック10に吸着させる。そして、トランスファチャックに固定されたワークWは、研削ユニット40に搬送され、研削が行なわれる。研削を終了した場合、トランスファチャック10に固定されたワークWは、研磨ユニット50に搬送される。そして、ワークWが一括処理枚数に達した場合には、バッチ処理により研磨が行なわれる。研磨を終了した場合、トランスファチャック10に固定されたワークWは、ロードユニット30に搬送される。そして、トランスファチャック10からワークWが取り外されて、それぞれ洗浄される。このトランスファチャック10には、新たなワークWを吸着させる。

(もっと読む)

ワークの研削方法

【課題】割れ易い方向を有する電子部品素子が集合されているワークの厚みをインフィード研削により薄くすることができ、しかも電子部品素子の割れや欠けが生じ難い、ワークの研削方法を提供する。

【解決手段】回転駆動されるチャックテーブル12の回転中心Oがワーク6の下面の外側に位置するようにチャックテーブル12上にワーク6を配置し、チャックテーブル12を回転させつつ、ワーク6の上面に、チャックテーブル12と同一方向に回転駆動されている研削ホイール13を当接させ、ワーク6を上面から研削する、ワークの研削方法。

(もっと読む)

研削盤

【課題】難削材基板の研削時に基板を高精度で研削すると共に、高い剛性を有する。

【解決手段】研削盤(10)は、多角形をなすよう配列された少なくとも三つのリニアガイド(31〜33)と、これらリニアガイドに沿って摺動可能に取付けられたサドル(34)と、サドルの下端に取付けられていて、サドルの摺動方向回りに回転可能な研削ホイール(36)と、研削ホイールに対面して配置されていて、基板(W)を保持しつつ回転可能なチャック(29)と、を具備し、研削ホイールが基板を研削する研削部位(B)がリニアガイドにより形成される多角形の重心に対応する位置に配置されている。さらに、研削ホイールをチャックに向かって送込む研削送り部(37、38)を具備し、研削ホイールを送込む送込み方向は、研削ホイールが基板を研削する研削部位と重心とを結ぶ直線上に在るのが好ましい。

(もっと読む)

平行度確認治具

【課題】吸引保持パッドの吸着面とチャックテーブルの保持面との平行度が許容範囲であるか否かを容易に確認することができる平行度確認治具を提供する。

【解決手段】被加工物を保持する保持面を有するチャックテーブルと、チャックテーブルに保持された被加工物を加工する加工手段と、下面に被加工物を吸引保持する吸着面を有する吸引保持パッドを備えチャックテーブルに被加工物を搬入または搬出する搬送手段とを具備する加工装置における、吸引保持パッドの吸着面とチャックテーブルの保持面との平行度を確認する平行度確認治具あって、第1の厚みを有する第1の厚み確認部と第2の厚みを有する第2の厚み確認部とを具備し、第1の厚み確認部の第1の厚みは該吸引保持パッドを基準待機位置に位置付けた状態においてチャックテーブルの保持面と吸引保持パッドの吸着面との基準間隔に設定されており、第2の厚み確認部の第2の厚みは第1の厚みより僅かに厚い許容できる平行度の上限値に設定されている。

(もっと読む)

CMP装置及びドレッサの固定方法

【課題】ドレッサの片削れが防止され、研磨パッドの研磨特性を良好に維持できると共に、ドレッサの長寿命化を実現されたCMP装置及びドレッサ固定方法を提供する。

【解決手段】本発明に係るCMP装置は、研磨パッド上に載置されて該研磨パッドの研磨面をドレッシングするドレッサと、該ドレッサを保持するドレッサ支持部とを備えたCMP装置において、互いに平行でかつ研磨パッドの研磨面に対して平行な少なくとも2本のレーザー光がドレッサの下方でかつ前記研磨面の上方の位置を進行するように、平面視して前記ドレッサから離間した位置に配置する第1のレーザー光発光器と、前記第1のレーザー光発光器から発光されたレーザー光を平面視して該レーザー光が前記ドレッサを通過した後に受光し、その光量を検出する第1の受光器と、を備えたことを特徴とする。

(もっと読む)

ウエーハの研削方法

【課題】 研削屑のウエーハへの付着を抑制することが可能なウエーハの研削方法を提供することである。

【解決手段】 ウエーハの裏面中央を研削して円形凹部と該円形凹部を囲繞する環状凸部とを形成するウエーハの研削方法であって、ウエーハの表面側をチャックテーブルで保持する保持ステップと、該チャックテーブルで保持されたウエーハの裏面に研削砥石を当接させつつウエーハと該研削砥石とを摺動させて円形凹部を形成するとともに該円形凹部を囲繞する環状凸部を形成する研削ステップとを備え、該研削ステップでは、ウエーハと該研削砥石とに少なくとも二酸化炭素と純水とからなる研削水を供給しつつ研削を遂行することを特徴とする。

(もっと読む)

インゴットブロックの複合面取り加工装置および加工方法

【課題】スループット時間が短く、フットプリントがコンパクトなシリコンインゴットブロックの複合面取り加工装置を提供する。

【解決手段】円柱状インゴットブロックの四側面剥ぎ加工をスライサー装置の一対の回転刃91a,91bで行って得られた角柱状インゴットの四隅R面および四側面を一対のカップホイール型粗研削砥石11g,11gで粗研削加工して面取りし、ついで、一対のカップホイール型仕上げ研削砥石10g,10gでそのブロックの四隅R面および四側面を仕上げ研削加工する面取り加工して表面平滑度の優れた角柱状インゴットブロックを製造する複合面取り加工装置1。

(もっと読む)

加工装置

【課題】 加工品質及び加工精度よく被加工物に研削加工又は研磨加工を施すことが可能な加工装置を提供することである。

【解決手段】 被加工物を研削又は研磨する加工手段を複数備えた加工装置であって、被加工物を保持するチャックテーブルと、該チャックテーブルに対向して配設されて、該チャックテーブルに保持された被加工物に研削又は研磨を施す第1加工手段と、該チャックテーブルに対向して配設されて、該チャックテーブルに保持された被加工物に研削又は研磨を施す第2加工手段と、該チャックテーブルに保持された被加工物を加工可能に該第1加工手段を該チャックテーブルに対向する位置に位置づける第1移動手段と、該チャックテーブルに保持された被加工物を加工可能に該第2加工手段を該チャックテーブルに対向する位置に位置づける第2移動手段と、を具備したことを特徴とする。

(もっと読む)

鋼片研削方法および鋼片研削装置の制御装置

【課題】スイング式の鋼片研削装置において45度研削を行う場合、鋼片の被研削面全体を均一に研削する。

【解決手段】スラブSの平面Ssの研削加工に際して、斜角制御手段124により研削砥石16が砥石斜角45度に位置させられる場合に、当接位置制御手段126により平面Ssに対して研削砥石16が当接させられると、研削砥石16が平面Ssに接する位置によっては平面Ssに対する研削砥石16の外周面の当たり面角度に傾きが生じたり接する位置によってその傾きが異なる可能性があることに対して、揺動角度補正手段128によりスラブ厚みTと砥石径Dとに基づいて平面Ssに対して研削砥石16の回転軸心Cgが平行になるように第3軸心C3まわりの研削砥石16の揺動角度が補正されるので、平面Ssに対する研削砥石16の外周面の当たり面角度に傾きが生じ難くなり、研削砥石16とスラブSとの当たり方が一定に保たれ易くなる。

(もっと読む)

硬質基板の加工方法

【課題】硬質基板の表面に光デバイス層が積層された状態で、光デバイス層の表面が平坦となるように硬質基板を加工する硬質基板の加工方法を提供する。

【解決手段】硬質基板の加工方法であって、チャックテーブルに保持された硬質基板の回転中心を環状の研削砥石が通過するとともに硬質基板の回転中心から研削が開始され徐々に同心円状の研削が外周に広がるようにチャックテーブルと研削ホイールとの位置関係をセットする工程と、研削ホイールを回転するとともにチャックテーブルに保持された硬質基板の回転中心に研削砥石を接触させ硬質基板の回転中心から研削が開始され徐々に同心円状の研削が外周に広がるように研削ホイールを研削送りし、硬質基板の上面を回転中心から外周に向けて漸次高さが高くなる凹状に研削する工程とを含む。

(もっと読む)

硬質基板の研削方法および研削装置

【課題】サファイア基板や炭化珪素基板等の硬質基板であっても研削砥石による所謂食いつきを良好にして滑りを防止することにより破損させることなく所定の厚みに形成することができる硬質基板の研削方法および研削装置を提供する。

【解決手段】硬質基板の被加工面を研削して所定の厚みに形成する硬質基板の研削方法であって、硬質基板の被加工面に傷を付けて梨地面に形成する梨地加工工程と、梨地加工工程が実施された硬質基板の被加工面をダイヤモンド砥粒を主成分として構成された研削砥石によって研削し、所定の厚みに研削する研削工程とを含む。

(もっと読む)

インゴットブロックの複合面取り加工装置

【課題】スループット時間が短く、フットプリントがコンパクトなシリコンインゴットブロックの複合面取り加工装置を提供する。

【解決手段】円柱状インゴットブロックの四側面剥ぎ加工をスライサー装置の一対の回転刃91a,91bで行って得られた角柱状インゴットの四隅R面を一対のカップホイール型第一研削砥石11g,11gで粗研削加工して面取りし、ついで、一対のカップホイール型第二研削砥石10g,10gでそのブロックの四側面を仕上げ研削加工する面取りをし、更に、そのブロックの四隅R面を研削車9gで仕上げ加工して角柱状インゴットブロクを製造する複合面取り加工装置1。

(もっと読む)

ドレッサ付き複合平面研削装置

【課題】 被研削材の研削加工時間を短縮できるドレッサ付き複合平面研削装置の提供。

【解決手段】 左右方向に往復移動するワークテーブル31上に載置された被研削物の表面を、第一研削砥石車26aを備える砥石ヘッドと第二研削砥石車26bを備える砥石ヘッドの一対で研削加工するドレッサ付き複合平面研削装置1であって、前記研削砥石車26a,26bはワークテーブル31後端の略中央部に据え付けたロータリードレッサ40で寸法精度よくドレス成形可能である。砥石車の交換が不要であるのでワークの研削加工時間が短縮できる。

(もっと読む)

ワーク支持装置付き複合平面研削装置

【課題】 被研削材の研削加工時間を短縮できる複合平面研削装置の提供。

【解決手段】 左右方向に往復移動するワークテーブル31上に載置された被研削物の表面を、ワークテーブルの中心点31cと第一研削砥石車26aの直径方向と第二研削砥石車26bの直径方向を含む鉛直平面上に、かつ、ワークテーブルの中心点31c位置が、研削加工開始時待機位置の第一砥石軸の中心点25aと第二砥石軸の中心点25bから等距離の位置に砥石車26a,26bを配置してなり、ワークテーブル31上にワーク軸チルト機構を備えるワーク支持装置33を搭載した複合平面研削装置1。砥石車の交換をすることが不要であり、研削加工時間を短縮できる。ワークをチルト機構32により傾斜させることによりV溝研削加工やR面研削加工も可能である。

(もっと読む)

走行基板の研磨装置及び研磨方法

【課題】研磨効率を維持したまま、均一な表面粗さと光学的な斑のない基板を得る

【解決手段】水平に走行する基板を連続して鏡面研磨するための研磨装置であって、円盤状の研磨ヘッドを前記基板上に配設し、前記研磨ヘッドの研磨面を前記基板に圧接し、前記研磨ヘッドを前記基板面に垂直な回転軸で回転させる手段、及び前記研磨ヘッドを基板の走行方向と直交する水平方向に往復運動させる手段を具備し、前記基板の研磨面と反対の面に、2本以上の受けロールを以下の式(1)および(2)を満たすように配置する研磨装置。

(1) (研磨ヘッドの研磨面の回転半径)<(各受けロールの軸中心の間の距離の合計) ≦ (研磨ヘッドの研磨面の回転直径)

(2) (研磨ヘッドの回転軸の位置から各受けロールの軸中心までの距離) ≦ (研磨ヘッドの研磨面の回転半径)

(もっと読む)

半導体基板の平坦化加工装置

【課題】 半導体基板裏面を高スループットで研削、研磨加工し、基板を薄肉化・平坦化することができる異物の付着が少ない半導体基板を製造する平坦化加工装置の提供。

【解決手段】 半導体基板のローディング/アンローディングステージ室11a、裏面研磨ステージ室11c、エッジ研削および裏面研削加工ステージ室11b内に各々の機械要素を収納した平坦化装置1であって、同時に2枚の基板を研磨加工する裏面研磨ステージ70のスループット時間を1枚の基板を研削加工する裏面研削加工ステージ20のスループット時間の約2倍に設計した平坦化加工装置1。

(もっと読む)

研削装置

【課題】より省スペースな装置で、大型の板状物を研削・研磨できる研削装置を提供すること。

【解決手段】研削機構4は、一方向に沿って第一研磨ユニット43、粗研削ユニット41、仕上げ研削ユニット42及び第二研磨ユニット44の順に配設している。保持機構3は、第一研摩ユニット43側に配置された第一チャックテーブル311と、第二研摩ユニット44側に配置された第二チャックテーブル312とを有する。制御機構6は、保持機構3を、第一、第二チャックテーブル311、312が第一研磨ユニット43、粗研削ユニット41に対向する第一加工位置と、第一、第二チャックテーブル311、312が粗研削ユニット41、仕上げ研削ユニット42に対向する第二加工位置と、第一、第二チャックテーブル311、312が仕上げ研削ユニット42、第二研磨ユニット44に対向する第三加工位置とに順に位置付ける。

(もっと読む)

磁気記録媒体用ガラス基板の製造方法

【課題】本発明は、最大板厚偏差に優れるガラス基板を研削するガラス基板の研削方法と、該研削方法を用いた工程を有する磁気記録媒体用ガラス基板の製造方法の提供を目的とする。

【解決手段】本発明は、ガラス基板を研削する前の両面研削装置の上定盤の研削面と下定盤の研削面の形状を、内周端における上定盤の研削面と下定盤の研削面との差をDinとし、外周端における上定盤の研削面と下定盤の研削面との差をDoutとしたとき、DoutからDinを引いたΔD(=Dout−Din)が−30μm〜+30μmとしたことを特徴とする磁気記録媒体用ガラス基板の製造方法を提供する。

(もっと読む)

平面研削加工試験方法及び装置

【課題】 高速平面研削加工装置を開発する際の仕様を定めることができるようにする。

【解決手段】 横向きのテーブル駆動モータ1にシャフト2を介して取り付けた回転テーブル3の外周部に、試験片取付ジグ4を介して試験片5を取り付ける。回転テーブル3の回転軸心の上方に下向きに配置して回転テーブル3の回転軸心方向に移動できるようにした砥石駆動モータ7に、回転テーブル3の回転に伴う試験片5の周回軌道の上端側位置に対応させて水平に配した砥石8を、砥石回転軸9を介し接続する。回転テーブル3の回転により試験片5を周回軌道で従来のテーブル往復動型の平面研削盤における被削材速度よりも速い移動速度で周回させた状態で、回転させた砥石8により、試験片5の被研削面5aに、高速平面研削加工を模擬した研削加工を行う。これを各種研削条件を振りながら行うことで、良好な研削品質となる研削条件を策定させる。

(もっと読む)

基板研磨装置

【課題】上定盤の一部が下定盤の外側にはみ出して上定盤がその自重により傾いてしまう構成でも、上定盤の研磨パッドを基板の全面に均一に当接させることが可能な基板研磨装置を提供すること。

【解決手段】載置される基板600を吸着保持可能な基板保持面3cを有して回転可能な下定盤3と、下定盤3の基板保持面3cと並行な平面内で揺動可能であると共に下面に研磨パッド4を有して回転可能な上定盤2を備え、下定盤3上の基板600に上定盤2の研磨パッド4を押し付けて該基板600の上面を研磨する基板研磨装置1において、下定盤3の基板保持面3cの外縁部には基板600の外縁部600bを該基板600の中央部600aよりも高くなるように支持する凸部6が設けられている。

(もっと読む)

21 - 40 / 96

[ Back to top ]