Fターム[3C046FF12]の内容

バイト、中ぐり工具、ホルダ及びタレット (11,352) | チップ (9,253) | コーティング (7,731) | コーティング材 (3,174) | ダイヤモンド、CBN (137)

Fターム[3C046FF12]に分類される特許

1 - 20 / 137

ダイヤモンド被膜被着部材およびその製造方法

靭性と耐摩耗性に優れたダイヤモンド被覆超硬合金製切削工具

【課題】CFRP等の難削材の高速切削加工において、すぐれた靭性を備え、すぐれた耐摩耗性を発揮するダイヤモンド被覆超硬合金製切削工具を提供する。

【解決手段】Coを3〜15質量%含有するWC基超硬合金を基体とするダイヤモンド被覆超硬合金製切削工具において、該WC基超硬合金基体の表面から、その内部へ表面から10μmの縦断面領域にわたるCoの結晶構造を電子線後方散乱回折装置で測定した場合、Coの総占有面積に占める六方晶(hcp)構造のCoの占有面積割合が、0.2〜0.8の範囲内であり、また、好ましくは、ダイヤモンド膜の平均圧縮残留応力値が、2.2〜3GPaの範囲内であり、また膜厚をDとし、刃先稜線部の断面におけるダイヤモンド膜の圧縮残留応力が、膜厚の中央位置の圧縮残留応力をSmとした時に、界面から0.25Dの部分でSmの1.2〜2.0倍の範囲であり、界面から0.75Dの部分でSmの0.5〜0.8倍の範囲であるダイヤモンド被覆超硬合金製切削工具。

(もっと読む)

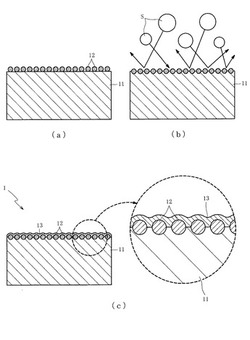

工具および工具の製造方法

【課題】鉄系材料からなる工具基材にダイヤモンド被膜を被覆した工具および工具の製造方法を提供すること。

【解決手段】ダイヤモンド粉末12をその一部が露出した状態で工具基材に埋入した後、被覆工程において、ダイヤモンド粉末12の露出した部分を覆うようにダイヤモンド被膜13を被覆するので、ダイヤモンド粉末12の露出した部分を核として、ダイヤモンドを成長させることができる。その結果、鉄系材料からなる工具基材11にダイヤモンド被膜13を被覆することができる。

(もっと読む)

切削工具

【課題】刃先に非晶質炭素被膜が施され、この非晶質炭素被膜に元素が添加される切削工具において、添加元素の添加量が少なくて済み且つ高硬度が保たれる切削工具を提供することを課題とする。

【解決手段】図(b)比較例での炭素被膜100は、緻密に集合された炭素原子101を主体とする。これらの炭素原子101のうち最表層の炭素原子101Tは1本のダングリングボンド102を有している。そのため、ダングリングボンド102に鉄系ワーク中のFeが化学的に結合する。非晶質炭素被膜100中の炭素原子101Tが剥ぎ取られ、結果、非晶質炭素被膜100が摩耗し、短寿命となる。この点、図(a)に示す実施例の炭素被膜20は、炭素原子21中にタンタル原子22が添加されている。このタンタル原子22が炭素原子21に化学的に結合する。結果、ダングリングボンドが発生しない。

(もっと読む)

硬質膜および硬質膜形成体

【課題】高い耐摩耗性を有するとともに、耐剥離性に優れ、長期にわたり剥離を防止できる硬質膜、および、該硬質膜が形成された硬質膜形成体を提供する。

【解決手段】基材2の表面2a上に直接成膜されるCrとWCとを主体とする第1混合層1aと、第1混合層1aの上に成膜されるWCとDLCとを主体とする第2混合層1bと、第2混合層1bの上に成膜されるDLCを主体とする表面層1cとからなる構造の硬質膜1であり、第1混合層1aは、基材側から第2混合層側へ向けて連続的または段階的に、Crの含有率が小さくなり、WCの含有率が高くなる層であり、第2混合層1bは、第1混合層側から表面層側へ向けて連続的または段階的に、WCの含有率が小さくなり、DLCの含有率が高くなる層であり、第2混合層1bにおける水素含有量が10〜45原子%である。

(もっと読む)

高強度ダイヤモンド膜工具

【課題】耐欠損性を向上させることで破壊強度と耐摩耗性に優れ、かつ放電加工等の電気加工を主体とした研磨加工が可能な多結晶・単結晶の高強度ダイヤモンド膜工具やコーティング工具を提供することにある。

【解決手段】多結晶ダイヤモンド膜をコーティングした工具、もしくはおよび単結晶ダイヤモンド工具において、気相法による膜状ダイヤモンドにボロンをドーピングすることで破壊強度を向上させたことにある。

(もっと読む)

ダイヤモンド被覆切削工具

【課題】CFRP材の切削加工において、刃先の耐衝撃性と潤滑性、切屑排出性にすぐれ、長期の使用にわたってすぐれた耐摩耗性を発揮するダイヤモンド被覆切削工具を提供する。

【解決手段】 工具基体表面に、結晶性ダイヤモンド層を被覆したダイヤモンド被覆切削工具において、切れ刃の上記結晶性ダイヤモンド層の表面には、平均粒径1〜50nmのナノダイヤモンド層を被覆形成し、切れ刃の最先端から上記結晶性ダイヤモンド層までの最短距離を3〜15μmとし、さらに、切れ刃の上記ナノダイヤモンド層のすくい面側表層(さらに、ナノダイヤモンド層の逃げ面側表層)には、表面粗さRaが0.1μm以下で膜厚が10〜200nmの非晶質カーボン膜を形成する。

(もっと読む)

切削工具

【課題】特別な装置を付加することなく、DLC膜付き切削工具で鉄系材料が切削できる技術を提供することを課題とする。

【解決手段】非晶質炭素被膜20は、緻密に集合された炭素元素21を主体とする。これらの炭素原子21のうち最表層の炭素原子21Tは1本のダングリングボンド22を有している。そして、このダングリングボンド22の先端に、例えばフッ素原子23が結合している。

【効果】ダングリングボンドが鉄以外の元素で終端されているため、ダングリングボンドに鉄が化学的に結合する心配はない。結果、DLC膜中のCがFe中に拡散するのを防止し、DLC膜の摩耗が抑制されるため、切削工具の寿命が確保される。

(もっと読む)

ダイヤモンド被覆切削工具

【課題】CFRP材、高Si含有アルミニウム合金、グラファイト等の難削材の切削加工において、すぐれた耐摩耗性を発揮するダイヤモンド被覆切削工具を提供する。

【解決手段】 炭化タングステン基超硬合金または炭窒化チタン基サーメットからなる工具基体表面に、結晶性ダイヤモンド層を被覆し、その上に0.2〜2.0μmの積層間隔で平均粒径1〜50nmのナノダイヤモンド膜と平均粒径0.1〜2μmの結晶性ダイヤモンド膜とが交互に積層された交互積層膜を被覆し、ついで、すくい面(あるいはさらに逃げ面)を紫外線レーザで照射することにより、すくい面(あるいはさらに逃げ面)の交互積層膜を除去するとともに、切れ刃を構成する交互積層膜のすくい面側表層(あるいはさらに逃げ面側表層)に、表面粗さRaが0.1μm以下で膜厚が10〜200nmの非晶質カーボン膜を形成したダイヤモンド被覆切削工具。

(もっと読む)

炭素膜被覆インサートチップおよびその製造方法

【課題】 従来よりも鋭利なエッジを有するダイヤモンド被膜等の炭素膜で被覆された炭素膜被覆インサートチップを提供すると共に、このインサートチップを高精度に加工して作製することができる製造方法を提供すること。

【解決手段】 工具基体2の切れ刃2aの表面に炭素膜3が形成された炭素膜被覆インサートチップ1であって、互いに隣接するすくい面4a側の炭素膜3の表面と逃げ面4b側の炭素膜3の表面とが、切れ刃2aの刃先2b近傍で凹面3aとされ、切れ刃2aに形成された炭素膜3が、すくい面4aと逃げ面4bとの成す角度より鋭角な断面形状を有している。

(もっと読む)

DLC被覆を有する切削工具の製造方法

【課題】 密着性の優れた硬質被膜を持つ切削工具の製造方法を提供すること。

【解決手段】 切削工具はアルゴンを含有するDLC被膜を有する。または、アルゴンを含有するシリコンからなる中間層の表面にアルゴンを含有するDLC被膜を有する。

DLC被膜および中間層が直流プラズマCVDによって形成されたものである。処理容器内に切削工具からなる処理物を置き、処理容器を真空状態にし、直流プラズマCVD装置を用いて、アルゴンガスと原料ガスとの混合ガスを流入させながら、前記ガスをプラズマ化して処理物に作用させ、アルゴンを含有するDLC被膜を処理物の表面に形成する。または、アルゴンガスとシリコンガスとの混合ガスを流入させながら、アルゴンを含有するシリコンからなる中間層を処理物の表面に形成させた後に、前記アルゴンを含有するDLC被膜を処理物の表面に形成する。

(もっと読む)

ダイヤモンド被覆切削工具

【課題】CFRP材、高Si含有アルミニウム合金、グラファイト等の難削材の穴あけ加工、エンドミル加工において、すぐれた耐摩耗性を発揮するダイヤモンド被覆切削工具を提供する。

【解決手段】 炭化タングステン基超硬合金で構成された工具基体表面に、下部層として結晶性ダイヤモンド膜、上部層として微結晶ナノダイヤモンド膜を被覆し、刃先稜線部のみ、ウエットブラスト処理等により下部層を露出させたダイヤモンド被覆切削工具において、工具の刃先稜線部に形成されている下部層の圧縮残留応力分布を測定した場合、下部層の露出表面の残留応力値σsは1.5〜3GPaであって、しかも、刃先稜線部に形成されている下部層の膜厚の1/2の位置における残留応力値をσ1/2とした場合、σs/σ1/2の値は、0.8〜1.0である。

(もっと読む)

表面被覆部材および表面被覆切削工具

【課題】 切刃における被覆層のチッピングや剥離を抑制できるとともに耐溶着性を向上した切削工具を提供する。

【解決手段】 基体6の表面が硬質炭素膜7で被覆されてなり、硬質炭素膜7の表面には、直径1μm以上で、ラマン分光分析によって得られる高周波バンド(Gバンド)と低周波バンド(Dバンド)のピーク面積比D/Gが前記硬質炭素膜の素地7aにおけるピーク面積比D/Gよりも大きい粗大粒子7bが存在する切断装置1等に用いられる表面被覆部材である。

(もっと読む)

炭素膜被覆切削工具およびその製造方法

【課題】 従来よりも鋭利なエッジを有するダイヤモンド被膜等の炭素膜で被覆された炭素膜被覆切削工具を提供すると共に、この工具を高精度に加工して作製することができる製造方法を提供すること。

【解決手段】 工具基体2の切れ刃2aの表面に炭素膜3が形成された炭素膜被覆切削工具1であって、互いに隣接するすくい面4a側の炭素膜3の表面と逃げ面4b側の炭素膜3の表面とが、切れ刃2aの刃先2b近傍で凹面3aとされ、切れ刃2aに形成された炭素膜3が、すくい面4aと逃げ面4bとの成す角度より鋭角な断面形状を有している。

(もっと読む)

被覆体

【課題】基材と被膜との密着性を高めることにより、耐摩耗性に優れた被覆体を提供する。

【解決手段】本発明の被覆体は、基材上に第1被膜が形成されたものであって、該第1被膜は、立方晶窒化硼素微粒子からなり、立方晶窒化硼素微粒子は、1nm以上100nm以下の平均粒子径を有し、基材は、第1被膜が形成される側の表面において、立方晶窒化硼素微粒子が基材に浸入するアンカー部を有することを特徴とする。第1被膜は、立方晶窒化硼素粉末を原料とし、該原料を高速気流中で基板に衝突させることにより形成されることが好ましい。

(もっと読む)

ダイヤモンド被覆切削工具

【課題】高硬度グラファイト材の高速加工や高硬度カーボンフィラーを配合したCFRP材の加工に用いるダイヤモンド被覆切削工具において、耐摩耗性、耐剥離性に優れるダイヤモンド表面被覆切削工具を提供する

【解決手段】超硬合金を基体とする切削工具の刃部にダイヤモンド皮膜を有する被覆工具において、該基体の直上にグラファイト層からなる中間層を有し、該中間層の平均厚みXは、5≦X≦15(nm)であり、該ダイヤモンド皮膜のラマンスペクトル分析において1320≦D≦1340(cm−1)及び1510≦G≦1590(cm−1)にピークを有し、1320≦D≦1340(cm−1)における半価幅Wdが、Wd≦20(cm−1)で、1510≦G≦1590(cm−1)における半価幅Wgが170≦Wg≦250(cm−1)であることを特徴とするダイヤモンド被覆切削工具である。

(もっと読む)

ボロン含有ダイヤモンド膜被覆工具の成膜方法

【課題】炭素繊維等の高密度繊維材料の線径に関わらず切削加工が容易に行えて、かつこれらを加工するのに十分な耐摩耗性を有するボロン含有ダイヤモンド膜被覆工具の成膜方法を提供することを課題とする。

【解決手段】反応室2外にてボロンを含む液体9を加熱することでボロンを含む気体を生成した後、ボロンを含む気体を反応室2内に導入して、直流放電プラズマ方式によりボロン含有ダイヤモンド膜を工具20表面に被覆する。また、反応室2外におけるボロンを含む液体9の加熱およびボロンを含む気体の反応室2内への導入は、ボロンを含む液体9を液体用マスフローコントローラにより配管内に導入して、ヒータによる配管の外部加熱および配管内の真空雰囲気によって気化して、その状態でボロンを含む気体を反応室2内へ導入する。

(もっと読む)

ダイヤモンド被覆切削工具

【課題】CFRPあるいはグラファイト等の難削材の切削加工において、ダイヤモンド皮膜の耐剥離性にすぐれたダイヤモンド被覆切削工具を提供する。

【解決手段】WC基超硬合金、TiCN基サーメットで構成された工具基体表面にダイヤモンド皮膜を被覆形成したダイヤモンド被覆切削工具において、工具基体表面直上からダイヤモンド皮膜の膜厚方向400nm以下の範囲にわたってダイヤモンド相とグラファイト相の共存領域を形成し、該共存領域には、10〜100μmの格子幅でダイヤモンド相を格子状に形成し、かつ、該格子状のダイヤモンド相の格子間間隙を埋めるように幅10〜200μmのグラファイト相を分散分布させることにより、刃先近傍に大きな負荷が作用する難削材の切削加工におけるダイヤモンド皮膜の剥離を抑制する。

(もっと読む)

切削工具

【課題】 切刃における被覆層のチッピングや剥離を抑制できるとともに耐溶着性を向上した切削工具を提供する。

【解決手段】 基体6の表面が被覆層7により被覆され、被覆層7の少なくとも一部が、使用する際に規則的に断片化されて複数の領域に分割されうる下層7aと、下層7aの直上に配設されて下層7aの分割された隙間に浸入して目詰めできる上層7bとを具備する上刃3等の切削工具である。

(もっと読む)

切削工具

【課題】 切刃における被覆層のチッピングや剥離を抑制できるとともに切削工具全体についての溶着を抑制できる切削工具を提供する。

【解決手段】 基体6の表面が被覆層7により被覆され、被覆層7が、上切刃35および下切刃25では使用する際に規則的に断片化されて複数の領域に分割されうる溝8を形成した構成からなり、かつ下切刃25および上切刃35から離れた外周側面21、入口面22、上刃摺接面32および上刃裏面33では被覆層7が単一構成からなる切断装置1等の切削工具である。

(もっと読む)

1 - 20 / 137

[ Back to top ]