Fターム[3C049AC02]の内容

3次曲面及び複雑な形状面の研削、研磨等 (13,165) | 装置の構造(その他) (570) | 装置の補助機構 (570) | 計測、表示 (315)

Fターム[3C049AC02]に分類される特許

301 - 315 / 315

ボールねじ軸の加工方法

【課題】 恒温空調環境等を必要とすることなく、また雰囲気温度に応じた加工補正を必要とすることなく、低コストで高精度なボールねじ軸の加工を行う。

【解決手段】 ボールねじ軸の加工装置10において、制御部は、ワーク加工機20に設けられた温度計測センサによる計測値T1℃に基づいて、温度調節機40の循環液の温度を所定の範囲内に制御することにより、恒温槽30の温度をT2℃に管理する。恒温槽30は、ワーク加工機20による加工前のワークWを所定時間浸漬されることにより、ワーク温度T3℃を恒温槽30の温度T2℃と等しくなるように調整させる。ワーク加工機20は、恒温槽30により温度調整されたワークWに、ボール溝加工を行う。

(もっと読む)

眼鏡レンズ加工装置

【課題】 レンズカーブが大きい眼鏡レンズの光心チャックの加工時においても、加工形状の変形を抑えて精度良く加工を行えるようにする。

【解決手段】 眼鏡枠を反り方向への投影形状として得た2次元玉型形状データ及び2次元玉型形状に対するレンズの光心位置のレイアウトデータを入力する手段と、光心位置でチャックされた眼鏡レンズのコバ位置を測定する手段と、レイアウトデータ及び2次元玉型形状データを使用して測定されたコバ位置データに基づいて仮のヤゲン軌跡又はコバ軌跡を求めた後、レンズチャック軸に対するヤゲン軌跡又はコバ軌跡の傾斜角を求め、求めた傾斜角に基づいて2次元玉型形状データをレンズチャック軸方向から見た形で補正する玉型形状補正手段とを備え、補正された玉型形状データを使用してヤゲン加工のためのヤゲン軌跡を得ることを特徴とする。

(もっと読む)

研磨加工方法

【課題】 回転軸対称形状の加工物を加工する際に、いかなる曲率をもった加工面に対しても正確な除去量の計算を行い、高い形状精度でうねりのない良好な加工面を創成することができる研磨加工方法を提供する。

【解決手段】 加工物の形状データから形状を補正するために必要な加工量を当該加工物の半径方向位置毎に算出し、当該加工物の半径方向位置毎に曲率を算出し、当該半径方向位置毎に、当該曲率に応じた補正プロファイルを選択し、デコンボリューション法による演算によって、形状を補正するために必要な加工量分布18に対して当該補正プロファイルを重ね合せ、当該演算結果19から形状を補正するための走査速度を算出し、当該加工物の設計式及び当該走査速度に基づいて、形状を補正するための加工プログラムを作成し、当該加工プログラムに従って加工物を研磨加工する。

(もっと読む)

レンズ研削加工装置

【課題】 面取砥石の幅をより有効に使用して、レンズ回転軸側と砥石との干渉を避けた加工可能な最小径を小さくし、その最小径の管理を容易にする。

【解決手段】 被加工レンズの加工形状に関するデータに基づいて被加工レンズのコバ位置を求め、これらのデータに基づいて粗加工及び仕上げ加工の加工データを求める手段と、仕上げ加工された被加工レンズのコバの角部を面取りする円錐の砥石面を持つ面取り砥石を用いて面取りする面取り手段と、面取り量情報及びコバ位置情報に基づいて面取りの加工点Pを全周にわたって求め玉型面取り軌跡を求める軌跡演算手段と、玉型面取り軌跡に基づいて二次元的な加工補正の演算処理を行い面取り基準軌跡を得て、この基準軌跡に基づいて各回転角におけるレンズ回転軸と砥石回転軸の軸間距離を定めて面取り砥石の円錐の仮想頂点と最大の距離を持つ位置の面取り加工点からなる加工データを得る加工データ演算手段と、を備える。

(もっと読む)

研削盤に於ける研削砥石の径測定に関連する方法並びに、該方法を実施するための研削盤、及び、該研削盤に使用されるレーザ光位置確認具

【課題】研削砥石の径を測定するためのレーザ光BL1、BL2の位置を比較的手間少なく正確に確認し、これにより研削砥石の径を能率的且つ正確に測定する。

【解決手段】砥石回転軸に固定される径大基準円盤24と径小基準円盤25とを形成し、前記径大基準円盤24が砥石回転軸に固定された状態の下でそれぞれの前記レーザ光BL1、BL2を遮断するときの該径大基準円盤24の回転中心O1のx軸方向上の座標値と、径小基準円盤25が砥石回転軸に固定された状態の下でそれぞれの前記レーザ光BL1、BL2を遮断するときの該径小基準円盤25の回転中心O2のx軸方向上の座標値とを算出させ、これら座標値に基づいて前記レーザ光BL1、BL2のそれぞれの位置を算出し、該位置に基づいて、砥石回転軸に固定された研削砥石の径を算出する。

(もっと読む)

基板処理方法および基板処理装置

【課題】 半導体基板の周縁部に対して研磨不足や研磨過剰を招くことなく、適切な研磨量で研磨を行う。

【解決手段】 半導体基板13の周縁部を研磨するための基板処理方法であって、基板13の周縁部の主面に研磨機構20の研磨面を接触・加圧させ、基板13をモータ12により回転させることにより主面を研磨しながら、主面の研磨状態をモニタすることにより該主面の研磨終点を検出し、研磨終点が検出されたら、主面の研磨を終了すると共に、該研磨終了時点で決まる主面の研磨時間に基づいて、次に研磨すべき主面以外の面に対する研磨時間を設定し、設定された研磨時間に応じて主面以外の面を研磨する。

(もっと読む)

溶接ビード加工軌道作成方法と溶接ビード成形装置

【課題】 種々の溶接部における溶接ビードを母材と滑らかに接続できるように溶接ビードを加工する方法がない。

【解決手段】 溶接部3の溶接線方向と交差する方向の母材1,2と溶接ビード4との境界点を溶接線方向に複数求め、この境界点の最も接合中心側に位置する内側の境界点を加工部断面形状の特徴点P1,P2として定め、この特徴点P1,P2の位置で溶接ビード4と母材1,2との滑らかな接続を実現するために、変換前後の幾何学的性質を保ったままで形状を変えるアフィン変換を適用して、実測した加工部断面形状に予め準備した曲線の加工軌道の基本軌道形状を嵌めあわせることにより加工軌道6を作成する。

(もっと読む)

溶接ビート自動仕上げシステム

【課題】溶接ビード周辺を滑らかな自由曲面にする仕上げ処理を、自動化してロボットに任せられる溶接ビード仕上げシステムは、これまで完成していなかった。長年、ロボットによる自由曲面仕上げの実現が待望されていた。

【解決手段】溶接ビード周辺の三次元形状測定をし、目標形状の設定から目標研削体積を算出し、さらに単位時間研削量も求め、ロボットの動作軌道の計算をして、制御するロボットコントローラーを組み込み、かつ位置情報と送り速度情報により軌道追従制御機能を持たせて実現した。すなわち、理想的なグラインダーの動きを自動制御し、研削量に応じて、グラインダーの送り速度を自動調節する機能を持たせた。

(もっと読む)

面取機の工具位置の調整方法

【課題】液晶表示パネル用ガラス基板などの透明基板の辺の面取機における工具位置の調整方法に関し、少ないダミーワークの加工で、短時間で工具位置の調整を可能にする。

【解決手段】上面取幅a、下面取幅bの加工が要求されているとき、下面取幅Bが上面取幅Aより広くなるような位置に工具位置を移動してダミーワーク1dの面取加工を行い、このダミーワーク1dの下面取線3bと上面取線3aとを検出することにより、実際のワークに要求される上下の面取幅a、bの加工を行うのに必要な工具位置を演算する。この演算結果に基づきNC装置などで工具位置を設定してやれば、±20ミクロンの精度で工具の位置を設定することが可能となり、ダミーワークの繰り返し加工が不要で、作業時間が大幅に短縮され、工具位置の精度を高くできる。

(もっと読む)

ディスクの周縁研削装置

【課題】ディスクの研削装置において、ディスクの一連の加工サイクルの中で、ディスクの厚みを測定し、加工条件にフィードバックできる研削装置を提供する。

【解決手段】ディスクの周縁研削装置は、回転制御されたワーク軸の上端部に下クランパ22を備え、この下クランパの上方に垂直方向(Z方向)移動自在に上クランパ21を備え、上下クランパにてディスク1を把持し、ディスクの外周縁を研削する外周砥石15、あるいは、内周縁を研削する内周砥石を備え、上クランパが下降して下クランパとでディスクを把持する際にディスクの厚みを測定し、この測定値に基づいて外周砥石あるいは内周砥石を位置制御する。

(もっと読む)

脆性基板の面取加工方法及び面取機

【課題】ガラスやセラミックス製の脆性基板の面取加工に関し、バリ検査機で検出された辺縁の不良が修正可能であるときは、これをライン上から排除しないで辺縁の修正加工を行った後、面取加工を行うことで製品の歩留まりの向上を図る。

【解決手段】面取機8に回転砥石で脆性基板1の辺縁を研削加工する辺縁加工モードを設けると共に、制御器7に再生可否判別手段13を設ける。再生可否判別手段13は、バリ検査機6が突起のみを検出したときや、許容量を超えるワーク幅のプラス側への誤差を検出したときは、面取機8に辺縁加工モードへの動作変換を指令する。このとき面取機8は、移送されて来た脆性基板1を辺縁加工モードで加工し、それが終了した後、面取加工モードに戻って同一脆性基板に対する面取加工を行う。

(もっと読む)

吸着治具の装着装置

【課題】偏光方向が既知である偏光光学部材を眼鏡レンズの光学特性の検出光学系に配置し、隠しマーク等を検出せずに眼鏡レンズの画像の明暗により眼鏡レンズの偏光軸を認識し、眼鏡レンズの加工後や眼鏡フレームの枠替えの際に隠しマーク等と偏光軸が合っているか否かを確認することができる吸着治具の装着装置を提供すること。

【解決手段】吸着治具の装着装置は、眼鏡レンズ5の画像を撮像する撮像光学系(FP1)および眼鏡レンズの光学特性を検出する検出光学系(FP2)を有し、該検出光学系(FP2)により検出された光学特性に基づき装着ポイントを決定し、該装着ポイントに眼鏡レンズ5の加工の際に用いられる吸着治具(装着治具4)の装着中心を位置させて該吸着治具(装着治具4)を前記眼鏡レンズの表面に装着するようになっている。しかも、前記検出光学系(FP2)に偏光方向が既知である偏光光学部材70を配置している。

(もっと読む)

センタリング−ブロッキング装置において眼鏡レンズをセンタリングするための方法及び関連するセンタリング−ブロッキング装置

本発明は、眼鏡レンズを手動でセンタリングする方法に関する。この方法は、a)較正のために、照明手段によって透明記号支持体だけを照明しているときに、前記照明手段(S)と捕捉手段(C)との間に介挿された透明支持体(124)に形成される予め定められた幾何学的図形(124B)の影を捕捉して記憶するステップであって、前記幾何学的図形が2mmから10mmの範囲の最大外径寸法を呈する、ステップと、b)前記眼鏡レンズと前記透明支持体を重畳するステップと、c)前記照明手段によって前記眼鏡レンズと前記透明支持体を一緒に照明しているときに前記眼鏡レンズによって偏向される前記透明支持体の前記幾何学的図形の影を捕捉して記憶するステップと、d)前記捕捉手段(C)を用いて、前記照明手段によって照明しているときにセンタリング対象の前記眼鏡レンズ(103)の前記中心標識及び軸標識(PC)の一方又は両方の影を捕捉するステップと、e)まず、眼鏡レンズ(103)の中心標識及び軸標識(PC)の一方又は両方の影を表示画面に表示し、次に、フレームの縁(200)の基準点(CB)に対する前記眼鏡レンズ(103)の中心標識(PC)の所望の位置に対応する仮想センタリング目標(CC)を表示画面(105)に表示するステップと、f)ステップa)及びc)のステップにより捕捉されたものを比較することによって測定される前記幾何学的図形(124B)のプリズム偏向から、中心標識(PC)に対する眼鏡フレームの縁の基準点の補正済み相対位置(CBc)又はその逆の補正済み相対位置を推定するステップと、g)眼鏡レンズ(103)の中心標識(PC)の影と仮想センタリング目標(CC)を一致させるステップとを含む。  (もっと読む)

(もっと読む)

タイヤユニフォミティマシンの研磨アッセンブリ

研磨アッセンブリ(10)は、タイヤ(T)に関して相対的な位置関係をとるようにフレーム(F)により支持されたタイヤ(T)に接触する。研磨アッセンブリ(10)は、少なくとも一つの区分材と、少なくとも一つの区分材を支持する垂直方向再位置決めシステム(118)とを有する。垂直方向再位置決めシステム(118)は、少なくとも一つの区分材がタイヤ(T)に関して垂直方向に再位置決めされることを可能にする。少なくとも一つの区分材は、研磨ヘッド(24)と、タイヤ(T)に関しての半径方向への移動のために研磨ヘッド(24)を支持する半径方向位置決めシステム(18)と、研磨ヘッド(24)の揺動的な移動に備えて研磨ヘッド(24)の近くに設けられた傾斜調節装置(90)とを有する。垂直方向再位置決めシステム(118)は、フレーム(F)に沿って延びる少なくとも一つのレールと、少なくとも一つの区分材を少なくとも一つのレール上にて支持するレールキャリッジとを有し、レールキャリッジは、少なくとも一つのレールに沿って垂直方向に再位置決め可能である。  (もっと読む)

(もっと読む)

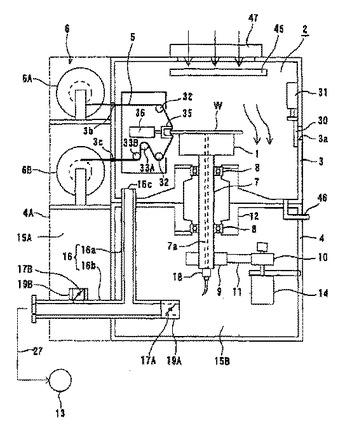

研磨装置及び基板処理装置

本発明は、基板の周縁部に生じた表面荒れや、基板の周縁部に形成された膜を除去する研磨装置に関する。研磨装置は、研磨室(2)を形成するハウジング(3)と、基板Wを保持して回転させる回転テーブル(1)と、研磨室(2)内に研磨テープ(5)を繰り出し、研磨室(2)に繰り出された研磨テープ(5)を巻き取る研磨テープ繰り出し巻き取り機構(6)と、基板(W)のベベル部に対して研磨テープ(5)を押圧する研磨ヘッド(35)と、基板(W)の表裏面に液体を供給する液体供給部(50)と、研磨室(2)の内部の気圧を研磨室(2)の外部の気圧よりも低くするための調整機構(16)とを備える。

(もっと読む)

(もっと読む)

301 - 315 / 315

[ Back to top ]