Fターム[3C100BB22]の内容

Fターム[3C100BB22]の下位に属するFターム

加工機間の搬送時間 (15)

Fターム[3C100BB22]に分類される特許

1 - 20 / 35

製造ラインシミュレーションモデル構築方法、製造ラインシミュレーションモデル構築装置、及び製造ラインシミュレーションモデル構築プログラム

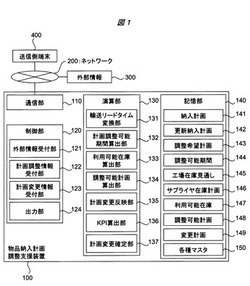

物品納入計画調整支援装置および物品納入計画調整支援プログラム

【課題】“着荷日基準”と“出荷日基準”の2種類のタイミングを基準として調整可能な納入計画を容易に判別できるようにする物品納入計画調整支援装置を提供する。

【解決手段】納入計画141と輸送リードタイムの情報を保持する記憶部140と、納入計画141における出荷日を算出し、更新納入計画142として記憶する輸送リードタイム変換部131を有する演算部130と、更新納入計画142の情報を着荷日基準と出荷日基準の2種類のタイミングを基準として画面出力する出力部124、および調整を希望する納入計画の情報を受け付け、調整希望計画143として記憶する計画調整情報受付部122を有する制御部120とを有し、演算部130はさらに、調整が可能な期間に含まれる納入計画を調整可能期間144として記憶する計画調整可能期間算出部132を有し、出力部124は調整可能期間144に係る範囲を識別可能なように表示する。

(もっと読む)

生産効率化装置、生産効率化方法、コンピュータプログラム

【課題】被処理体に対する処理効率を向上させることができる生産効率化装置を提供する。

【解決手段】被処理体を処理する複数の処理装置2との間で情報を通信する第1通信手段と、前記複数の処理装置2間で被処理体を搬送する搬送装置32を有する搬送システム3との間で、該搬送装置32の制御に関わる制御情報を通信する第2通信手段と、前記第1通信手段にて通信した情報に基づいて、該情報の通信先の処理装置2が処理済の被処理体に対する搬出および未処理の処理体の搬入を要する搬送時機を予測する手段と、該手段が予測した搬送時機に前記情報の通信先の処理装置2へ前記搬送装置32が到着するように前記搬送システムへの制御情報を生成する生成手段とを生産効率化装置1に備える。

(もっと読む)

作業時間管理システム

【課題】複数の異なる作業場間を移動されて生産される製品の生産作業時間を作業者別、製品別あるいは作業内容別に収集・管理する作業時間管理システムを提供する。

【解決手段】作業時間管理システムは、コンピュータ80、作業者用狭域発信体51、製品用狭域発信体61、狭域受信装置71、作業設備制御装置34、作業者用広域発信体52、および、広域受信装置74を備えている。狭域受信装置71は、作業者用狭域発信体51および製品用狭域発信体61が発信する作業者情報および製品情報を受信して、作業場21の情報を付加して、コンピュータ80に送信する。広域受信装置74は、作業者用広域発信体52が発信する作業者情報を受信して、建屋11の情報を付加して、コンピュータ80に送信する。作業設備制御装置34は、作業設備31の作業設備稼働情報をコンピュータ80に送信する。

(もっと読む)

管理装置及び管理方法

【課題】在庫の量を適切に保持することを可能とすること。

【解決手段】各製品の生産拠点から販売拠点までの輸送に要する時間を表す輸送手番と、各製品の製造に要する時間を表す製造手番と、販売拠点において将来の所定期間に販売する予定となっている製品数を表す販売計画と、を記憶する記憶部を備えた管理装置が、記憶部に記憶されている販売計画のうち、現時点から輸送手番及び製造手番分の日数後における販売計画を読み出し、読み出した販売計画に基づいて、現時点で生産すべき製品数を表す生産計画を生成する。

(もっと読む)

スケジューリングシステム及びスケジューリング方法、並びにスケジューリングプログラム

【課題】適切な生産スケジュールを効率的に作成する。

【解決手段】スケジューリングシステムは、4つの工程ごとにスケジューラを備えている。各スケジューラの間はLANにより通信可能に接続されている。スケジューラの予定時刻算出部24は、直前工程終了時刻に基づいて自工程での各製品の開始予定時刻及び終了予定時刻を算出する。評価値算出部26は、生産効率を評価する評価指標及び自工程よりも後の全ての工程に対する後工程基準納期からの遅れを評価する評価指標を含み、且つ重みパラメータ記憶部18に記憶された重みパラメータが適用された評価関数により、予定時刻算出部24の算出結果による生産スケジュールの評価値を算出する。処理順変更部23は、評価値算出部26で算出される評価値が最適化されるように各製品の処理順を変更する。

(もっと読む)

割当プログラム、割当装置、及び割当方法

【課題】各工場で製造された中間生成物を1つの輸送設備を用いて他の工場に輸送する際のコストが低くなるように、各工場のそれぞれに、製造するべき中間製品を割り当てる。

【解決手段】割当候補生成部11は、各工場と各中間製品とを任意に組み合わせることで、各工場に1種類の中間製品の製造が割り当てられた割当候補を複数生成する。輸送量算出部12は、各割当候補において、自身の工場で製造しないスラブの必要量が、他の工場から輸送されるように、1台の輸送設備に予め定められた輸送経路でスラブを輸送させた場合の各工場間でのスラブの輸送量を、必要量情報に基づいて算出する。選択部13は、各割当候補において、工場間での輸送量の最大値を特定し、特定した最大値が最小となる割当候補を解として選択する。

(もっと読む)

板状鉄鋼製品の投入計画作成方法及び投入計画作成装置

【課題】中間製品や製品の在庫増加を抑制することができる板状鉄鋼製品の装入計画指示作成方法及び装入計画指示作成装置を提供することを目的にする。

【解決手段】注文情報及び仕掛中の未処理中間製品の保管場所と段積順序を入力する状況入力処理ステップと、仕掛済み中間製品および未到着中間製品の両方を対象にして処理順序を決定する投入計画作成処理ステップと、該投入計画作成処理ステップで未到着中間製品に付加した投入予定時刻から移送時刻を減じた上で上工程に対しての払出要求時刻を出力する受入時刻要求処理ステップと、未到着中間製品を置場に受入する際に保管場所と段積順序を決定する置場新規受入処理ステップと、置場から中間製品を処理するための製造指示を作成する装入計画処理ステップとを有する。

(もっと読む)

作業情報処理装置、プログラムおよび作業情報処理方法

【課題】生産量の多寡に影響されず、部品や部材の移動状況に基づいて、実施している作業の進捗を特定することができる技術を提供する。

【解決手段】本願に係る作業情報を処理する技術は、作業に用いる運搬装置に取り付けられた位置センサ及び積載センサの時刻ごとの検出値から部品の荷下ろし時刻を特定し、荷下ろした時刻における運搬装置の位置から工程の進捗を特定する。

(もっと読む)

生産計画立案方法、その実行プログラム及びその実行装置

【課題】余剰在庫の発生を抑えることができる生産計画を立案する。

【解決手段】出荷要求週毎の出荷要求量を示す出荷要求を受け付ける。各出荷要求における出荷週のうちで最も将来の出荷要求週を最も将来の出荷週として、この出荷週の出荷量から、順次、現時点に近い出荷週の出荷量を定める。この際、まず、出荷量設定の対象出荷週nにおいて、対象出荷週n以降の出荷要求のうちで未出荷設定の出荷要求に関して、仕向先に製品を納品するまでの時間である順位設定用時間を定める。次に、未出荷設定の各出荷要求毎に、順位設定用時間が大きいほど出荷要求の割当順が高位になるよう、割当順1,2,…を定める。この割当順に従って、製品の生産能力に至るまで、出荷週nに、未出荷設定の各出荷要求毎の要求出荷量を順次割り当て、生産能力を超える場合には、生産能力を超えた分を未出荷設定分とし、これを対象出荷週nより前の出荷週(n−1)等に割り当てる。

(もっと読む)

標準作業諸票作成システム

【課題】生産ラインにおける設備や作業の合理化及び改善のための使い勝手の良い標準作業諸票作成システムを提供する。

【解決手段】部品別能力表26の一部に変更がある場合、その基になる作業分析表24の情報をクライアント16の情報入力手段18に入力すると、作業分析表取出手段32がデータベース22から作業分析表24を取り出し、作業分析表比較手段34によりこれまでの作業分析表24の内容と入力された作業分析表情報とが比較され、作業分析表書換手段36により作業分析表24が書き換えられる。書き換えられた作業分析表24を基に、部品別能力表26が部品別能力表書込手段38により、標準作業組合せ票28が標準作業票組合せ票作成手段40及びガントチャート作図手段42により、標準作業票30が標準作業票作図手段44により作成される。

(もっと読む)

搬送制御方法およびこの搬送制御方法を実施する搬送制御装置

【課題】搬送システムをより効率的に利用することができる搬送制御方法およびこの搬送制御方法を実施する搬送制御装置を提供する。

【解決手段】中継定義テーブルを記憶した中継経路定義領域11bと、特定搬送装置の情報を記憶した搬送装置情報記憶領域11cと、各搬送物の搬送元情報と搬送先情報と現在位置情報とを記憶した搬送物位置情報領域11aと、中継定義テーブルと現在位置情報と搬送先情報とに基づいて次に搬送物を保持する装置を決定するステップと、次に搬送物を保持する装置が特定搬送装置であるか否かを判断するステップと、特定搬送装置である場合に、特定搬送装置の情報と搬送先情報と中継定義テーブルとに基づいて次の次に搬送物を保持する装置を決定するステップと、現在搬送物を保持している装置から最短時間で搬送物を受け取る特定搬送装置を次に搬送物を保持する装置に変更するステップとを実施する搬送経路決定部14とを備えている。

(もっと読む)

搬送経路決定システムおよびこれを用いた搬送経路決定方法

【課題】搬送装置の搬送負荷の分散と搬送物の搬送優先度とを考慮することができる搬送経路決定システムおよびこれを用いた搬送経路決定方法を提供する。

【解決手段】複数の搬送経路候補の各搬送時間を算出する搬送時間算出手段23と、複数の搬送経路候補の最大稼働率を取得する最大稼働率取得手段24と、搬送時間算出手段23による算出結果と最大稼働率取得手段24による取得結果とを参照して搬送経路を決定し、かつ、決定した搬送経路に基づき搬送装置の動作制御を行う搬送経路決定手段22とからなる中央搬送制御装置20を備え、搬送経路決定手段22は、搬送優先度が予め設定された基準に等しいかまたは基準よりも高い場合には、搬送時間が最も短い搬送経路候補を搬送経路に決定し、搬送優先度が予め設定された基準よりも低い場合には、最大稼働率が最も低い搬送経路候補を搬送経路に決定する。

(もっと読む)

プロセス管理システム、プロセス管理方法及びプロセス管理プログラム

【課題】多様なロットに対して複数のプロセスを実行する場合に、連続するロットの距離とサイズを考慮して処理の順番を決定するためのプロセス管理システム、プロセス管理方法及びプロセス管理プログラムを提供する。

【解決手段】ロット管理サーバ20の制御部21は、完成期限までの余裕度を算出し、この余裕度や要求レベルを用いて優先度を算出し、ロット属性データベース25に記録する。制御部21は、各ロットのプロセス実行前に、競合ロットを検索し、優先度を用いて優先ロットの有無を確認する。そして、判断対象ロットについて判断対象プロセスを実行した場合の終了時刻を予測する。更に、優先ロットの到着時刻を算出する。そして、優先ロットの到着時刻より判断対象プロセスの終了時刻が早い場合や、使用可能なリソースが残っている場合に、プロセス実行を許可する。

(もっと読む)

ワーク受入制御方法及び製造装置

【課題】直列または並列に配置された複数台の製造装置を有する生産ラインにおいて、ワークの滞留からなる生産性低下を防止する。

【解決手段】

下流側にある製造装置へのワーク投入時間間隔を記憶する記憶手段と、上流側及び下流側にある製造装置との通信手段とを備えた装置で、下流側製造装置への投入完了信号入力に基づいて一定時間間隔にて上流側製造装置へ受入可能信号を出力することでワーク受入間隔を制御することを特徴とするワーク受入制御方法。

(もっと読む)

生産管理システムおよび生産管理方法

【課題】生産時間の制約値を遵守しつつ生産量の目標値を達成することが可能な生産管理システムおよび生産管理方法を提供する。

【解決手段】生産ラインの仕様や運用条件に関する前提条件入力情報1は、前提条件入力手段2を介して入力され、前提条件3aとしてデータベース3へ保存される。生産ライン評価手段4は、前提条件3aに基づきQ-Time上限値を求めるとともに、Q-Time上限値と1ロットあたりの平均処理時間Epとの比(すなわち仕掛ロット数上限値WL)を用いて生産ラインの評価を行っている。

(もっと読む)

工程シミュレータ

【課題】 この発明は、演算回数を減らすことで演算時間を短縮できる工程シミュレータを提供するものである。

【解決手段】 各搬送装置に対応して変化チェックテーブルに2重化したチェック用変数を一致させた状態で格納する。各搬送装置においてイベントが発生する場合、チェック用変数の一方を変化させて不一致とし、イベントが発生しない場合、チェック用変数を一致した状態とし、ステップS202で不一致の場合ステップS205で演算を行い、一致の場合演算を行わないようにした。これにより、演算が省かれる分演算時間を短縮できる。

(もっと読む)

成型指令の作成方法及び成型指令作成システム

【課題】成型ラインの実態を反映した成型指令の作成方法と成型指令作成システムを提供する。

【解決手段】成型されたグリーンタイヤの在庫本数Bを入力する入力手段11と、グリーンタイヤの当初予定本数Aと当該成型ラインの最大成型本数Mを記憶する記憶手段12、上記当初予定本数Aと在庫本数Bと最大成型本数Mとに基づいて、次回の成型ロットでの成型予定本数Nを、2A−B≦MのときにはN=2A−B、2A−B>MのときにはN=Mとして出力する演算手段13と上記成型予定本数Nを表示する表示手段14とを備えた成型指令作成システム10を用いて成型指令を作成して、次回の成型予定本数Nを作業員に指示するようにした。

(もっと読む)

トレーサビリティシステム

【課題】製品を構成する材料のロット情報を管理するトレーサビリティシステムを提供する。

【解決手段】複数の材料の各々を貯留する材料タンク3を有し、この材料タンク3から材料を取り出して混合し、混合した材料からる部品20を製造する射噴成型機7に用いられるトレーサビリティシステム(射噴成型システム1)を、材料タンク3の各々に貯留された材料のロットを示す材料ロット情報(最新および前回材料ロット31,33)および残量を記憶する材料タンク情報30と、材料タンク3から材料が取り出されて射噴成型機7に輸送されたときに、輸送された材料の輸送量と、材料ロット情報とを記憶するとともに、この材料で製造された部品20の数量を記憶する成型機情報40と、材料タンク3から取り出されて輸送された複数の材料のうち、少なくとも一つの材料の材料ロット情報が変化したときに、成型機情報40の内容を製品ロット情報(製造指図番号51)と対応付けて蓄積して記憶する材料輸送データベース50とから構成する。

(もっと読む)

搬送制御装置及び搬送制御プログラム、並びに搬送制御方法

【課題】搬送システム内の装置の稼働率を向上させ、搬送システム全体の効率を向上させる。

【解決手段】搬送制御装置1では、搬送要求受信部2で受信した搬送システムのあるステーションからの搬送要求に基づき、台車選定部4で、搬送台車の状態を参照して、搬送要求受信部2で搬送要求を受信したステーションより搬送台車走行方向上流側にあり、且つ、基準点設定部3で設定した搬送要求受信部2で搬送要求を受信したステーションより搬送台車走行方向上流側に第一の距離だけ離れた位置である基準点から最短距離に位置する空の搬送台車を搬送要求受信部2で搬送要求を受信したステーションに配車する搬送台車として選定する。そして、搬送命令送信部5で選定した搬送台車に対して搬送命令を行う。

(もっと読む)

1 - 20 / 35

[ Back to top ]