Fターム[3G066CC21]の内容

Fターム[3G066CC21]の下位に属するFターム

孔内に付加部材、凹凸のあるもの (58)

面積可変(ピントル、ポペット型は含まず) (25)

オリフィス板 (266)

配置 (847)

Fターム[3G066CC21]に分類される特許

41 - 60 / 87

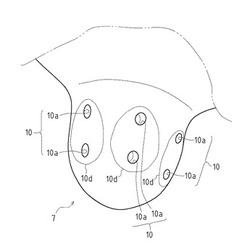

インジェクタの噴孔穿設方法

【課題】噴孔の加工精度を確保し、排気ガス性状のばらつきを低減することを可能とした群噴孔を有するインジェクタにおける噴孔の加工方法を提供する。

【解決手段】インジェクタ1の軸線と、インジェクタ1に穿設される噴孔10aの軸線との交点が複数存在するいわゆる群噴孔10を有するインジェクタ1の噴孔穿設方法において、噴孔10aの穿設部に、噴孔10aと直交しつつ、噴孔10aの開口部を含む平面部10c・10dを形成する。

また、前記穿設部に凹部10bを形成し、平面部10cを、凹部10bの底部に形成し、または、前記穿設部を切削して平面部10c・10dを形成し、あるいは、前記穿設部を鍛造して平面部10c・10dを形成する。

(もっと読む)

内燃機関の燃料噴射弁

【課題】より簡単な構成によって、燃料噴射弁の噴射孔付近への燃料の付着及びデポジットの堆積を抑制できる技術を提供する。

【解決手段】燃料噴射弁のノズルにおける燃料の噴射孔16に、燃料の噴霧流が通過する際に別の気流(例えばカルマン渦)の発生を促進するラッパ状の突出部13を設ける。これにより、燃料噴射時にはカルマン渦などの気流を積極的に発生させ、この強い気流によって、噴射孔16の付近に付着した燃料の液滴が移動し易くし、その場に堆積しづらくする。

(もっと読む)

燃料噴射弁

【課題】 燃焼室に燃料を直接噴射供給するものであって、吸気弁が開いた状態にあるとき噴射する場合があっても、吸気弁への燃料衝突を回避可能な燃料噴射弁を提供する。

【解決手段】 燃焼室106に燃料を直接噴射供給するものであって、吸気弁107が開いた状態にあるとき噴射する燃料噴射弁10において、内周面13に弁座14を有する弁ボディ12と、弁座14に対し燃料流れの下流側に設けられ、燃料を噴射する複数の噴孔21a〜21jを有する噴孔プレート20と、弁座14に着座することで噴孔21a〜21jからの燃料噴射を遮断し、弁座14から離座することで噴孔21a〜21jからの燃料噴射を許容する弁部材30とを備え、複数の噴孔21a〜21jのうち、噴射した燃料が吸気弁107に向かう噴孔21a、21b、21e、21fの軸は、他の噴孔21c、21dに比べて、燃料噴射弁10の中心軸108に近づけるようにずらされている。

(もっと読む)

燃料噴射弁

【課題】燃料噴射量の低下を抑制することが可能な燃料噴射弁を提供する。

【解決手段】本体3と、前記本体に設けられた噴孔4とを備え、前記噴孔を介して外部空間100に燃料を噴射する燃料噴射弁1であって、前記燃料噴射弁における前記噴孔の前記燃料の出口側近傍の特定部10aは、前記噴孔の内周面10における前記特定部以外の領域10bに比べて、面粗度が粗く形成されている。前記特定部は、前記噴孔の内周面に設けられていることができる。前記噴孔は、前記燃料の出口側の断面積が前記燃料の入口側の断面積よりも大きく形成されていることができる。

(もっと読む)

孔加工方法及び孔加工装置

【課題】管状ワークの閉塞端に必要な開口面積の孔をレーザ加工する際の、孔径の把握をより正確に行い、必要な開口面積の孔をより精密に加工する。

【解決手段】管状ワークWにレーザLを照射して、管状ワークWの閉塞端に孔をレーザ加工する際に、ワーク温度が急激に上昇して、供給手段から管状ワーク内部へと供給されるアシストガスが膨張する。すると、計測手段26により計測される、管状ワーク内部へ供給されるアシストガスの供給量は、実際のアシストガスの流量よりも少なくなってしまう。そこで、管状ワークW内部のアシストガスの膨張量がレーザ出力に比例することを利用して、補正手段32により、アシストガスの供給量の計測値を、アシストガスの膨張に起因するアシストガス供給量の減少分で補正する。補正後の値から管状ワークWの閉塞端に開けられた孔径を求め、正確な孔径を把握する。

(もっと読む)

孔加工方法及び孔加工装置

【課題】管状ワークの閉塞端に、必要な開口面積の孔をより精密に加工する。

【解決手段】閉塞端を有する管状ワーク内にアシストガスを加圧供給して、前記閉塞端にレーザビームを照射し、開けられた孔からのアシストガス流出量に基づき孔径を把握することにより、必要な開口面積の孔を加工する方法。穿孔中、一回又は数回レーザビームLをオフにすることによって、それ以前の比較的小さなアシストガス流出量Qの振れに対し、比較的大きなアシストガス流量Qの振れf1、f2が、レーザビームのオン・オフの時間に対応して発生した場合には、ドロスが発生していると判断することができる。かかる場合には、アシストガス流出量Qの触れf1、f2を抑制するように、レーザ加工条件を変更する。

(もっと読む)

内燃機関のための噴射ノズル及び異なる加工成形を施された少なくとも2つの通路を1つの工作物に設けるための方法

【課題】噴射ノズルの択一的な構成及び1つの工作物、特に噴射ノズルに複数の通路を設けるための方法を提供する。

【解決手段】少なくとも2つの噴射通路(3,4)に異なる加工成形が施されているようにした。更に、両通路(3,4)の製作時に電極(9)の自由端部(10)の運動に影響を及ぼすために、少なくとも1つのパラメータ又は1パラメータの時間的な変化を違えて選択するようにした。

(もっと読む)

燃料噴射弁

【課題】

筒内噴射エンジンに用いる複数の噴射孔を有する燃料噴射弁において、各噴射孔から噴射される噴霧の形状を調整する。

【解決手段】

複数の噴射孔203が弁座104と弁体110とが接触して開閉を行う部位の範囲よりも外側に穿孔され、燃料通路204は噴射孔へ至る過程で複数ある噴射孔に対して夫々独立に設けられるように分岐し、夫々の噴射孔に独立に設けられた燃料通路204の入口の断面積は噴射孔203の流体通路断面積よりも大きくなるように設けられるとともに、流体通路と噴射孔とが為す角度によって噴霧の形状を調整する。

(もっと読む)

筒内噴射式火花点火内燃機関

【課題】後期燃焼のみならず前期燃焼をも改善できる筒内噴射式火花点火内燃機関を提供する。

【解決手段】筒内噴射式火花点火内燃機関1は、気筒3内に噴射された燃料を点火プラグ6にて所定の点火時期に着火するものであり、吸気ポート7が位置する吸気側から排気ポート8が位置する排気側に向かって気筒3の中心線を横切る方向に流れる第1気流f1が供給されるように気筒3内に空気を噴射するとともに、気筒3の内周面に沿う方向に流れる第2気流f2が供給されるように気筒3内に空気を噴射する気液噴射装置20を備えている。そして、点火時期の前に第1気流f1が供給され、かつその点火時期の後に第2気流f2が供給されるように気液噴射装置20を制御する。

(もっと読む)

燃料噴射装置及びそれを用いた内燃機関

【課題】 燃料の予熱過程を必要とすることなく、比較的簡単な構成で、燃料を効率良く且つ極めて小サイズの粒子径に微粒化することにより、燃焼効率を飛躍的に向上させると共に有害な燃焼排出物の低減を可能とする燃料噴射装置の提供。

【解決手段】 液体を噴射させる液体噴射口を備える燃料噴射装置であって、液体噴射口が、第一の液体を膜状に噴射させる第一噴射口と、第一の液体とは表面張力の異なる第二の液体を粒子状或いは膜状に噴射させる第二噴射口とからなり、第一の液体と第二の液体のうち少なくとも一方の液体が可燃性液体であり、且つ第二の液体が第一の液体に衝突するようにして、第一噴射口及び第二噴射口が夫々配置されていることを特徴とする燃料噴射装置である。

(もっと読む)

燃料噴射装置

【課題】 比較的少量の燃料を噴射することにより異常な燃焼が発生しにくく且つ点火プラグの発火部にて発生する火花により確実に着火する成層混合気を形成する燃料噴射装置を提供すること。

【解決手段】 この燃料噴射装置は、噴孔37a4を形成する壁面のうちの同噴孔の中心軸CLに対して点火プラグ35の発火部P側の部分の同中心軸方向における長さが同壁面のうちの同中心軸に対して同発火部と反対側の部分の同中心軸方向における長さよりも短くされている。これにより、噴射された燃料のうちの同発火部側の燃料は、その反対側の燃料と比較してより広く中心軸に対する径方向に拡散する。その結果、気化しにくい燃料を発火部に付着させることなく、噴射された燃料の全体を発火部の近傍の極めて狭い領域に分布させることができる。

(もっと読む)

噴口の加工方法

【課題】従来の燃料噴射弁の加工方法では燃料噴射特性が最適となるような噴口形状に調整することが出来なかった。このため、燃料噴射弁の燃料噴射特性が最適となるような燃料噴射ノズルの噴口形状に調整するために、噴口形状の制御を可能とする流体研磨による加工方法を提供する。

【解決手段】エンジン1の噴射ノズル50における噴口58の加工方法であって、前記噴口58にピン61を挿入した状態で、流体研磨を行うこと、を特徴とする噴口58の加工方法である。

(もっと読む)

燃料噴射装置

【課題】燃料噴射装置において、噴射口へのデポジットの堆積を抑制することで燃焼改善を図る。

【解決手段】インジェクタ33におけるバルブボディ42の先端部に噴射口44a,44b,44cが形成された噴射口プレート43を固定すると共に、バルブボディ42内にニードル弁48を移動自在に支持し、このニードル弁48により第4燃料通路62と噴射口44a,44b,44cを連通して燃料を燃焼室16に噴射可能とし、第4燃料通路62に連通して通路径が先細形状をなす絞り部71a,71b,71cと、この絞り部71a,71b,71cより通路径が大きく軸方向に一定となって燃焼室16に連通する拡大部72a,72b,72cとにより噴射口44a,44b,44cを構成する。

(もっと読む)

燃料噴射弁

【課題】第1噴孔および第2噴孔のうち下流側の噴孔への燃料流れのばらつきによる影響を抑制する。

【解決手段】内外二重配置したニードル60、70と、各ニードル60、70が着座および離座するシート部31、32、33を有する弁座30の下流部に複数の噴孔10、20とを備え、ニードル60、70のリフト動作により複数の噴孔10、20のうち一部の噴孔および全噴孔のいずれかを選択的に開閉する燃料噴射弁において、アウタニードル60のリフト動作により開閉する第1噴孔10と、弁座30において第1噴孔10の燃料流れの下流側に配置され、インナニードル70のリフト動作により開閉する第2噴孔20を有しており、インナニードル60がアウタニードル70のリフト後にリフト開始するとき、インナニードル70と弁座30との間の燃料流路45を、第2噴孔20の入口部21で急拡大する形状とした。

(もっと読む)

筒内噴射内燃機関

【課題】燃料噴射弁がピストンの冠面に対向させて配置された筒内噴射内燃機関において、冠面から巻き上がった噴霧の点火プラグの近傍への集中を回避し、点火プラグの燻りを防止する。

【解決手段】燃料噴射弁21により噴霧に与えられるペネトレーションを、噴射中心軸nを基準とする点火プラグ22側の一側と、これとは反対の他側との間で異ならせ、点火プラグ22側の一側において、その他側におけるよりも噴霧s1,f1のペネトレーションを低下させる。点火は、このような燃料噴射弁21により噴射された、ピストン12の冠面に対する衝突前の噴霧s1に対して行う。

(もっと読む)

燃料噴射弁およびそれを搭載した内燃機関

【課題】燃料噴射弁において、均質燃焼と成層燃焼の双方で良好な性能を発揮させる噴霧を形成すること。

【解決手段】燃料噴射弁は、燃料を噴射する噴射孔を複数形成した噴射孔群230を備えると共に、噴射孔群の上流に、弁座と、この弁座との隙間を開閉することで燃料通路の開閉を行う弁体と、この弁体を駆動する駆動手段とを備える。噴射孔群230は、孔の軸が向く角度が異なるように穿孔された複数の噴射孔211〜216を有すると共に、これらの噴射孔の組み合わせで構成される複数の噴射孔の対を有する。複数の噴射孔の対は、噴射孔の軸の為す角度が大きい第1の組み合わせ230aと、噴射孔の軸の為す角度が第1の組み合わせ230aの角度より小さい第2の組み合わせ230bとを有する。

(もっと読む)

極小孔加工装置及び極小孔評価方法

【課題】インジェクタの燃料噴射孔などの極小孔から噴射される気体の分裂長さや噴霧角などの噴霧形状を評価することのできる、極小孔加工装置及び極小孔評価方法について提案する。

【解決手段】極小孔加工装置10に、被加工物に極小孔Hを形成するために加工用レーザ光を照射する加工用光照射装置11と、前記被加工物の内部に測定用ガスを供給する流体供給装置12と、前記被加工物に穿設された極小孔Hから噴出する測定用ガスを可視化し撮像する気流可視化装置13と、撮像された測定用ガスの可視化像を画像として取り込み、該測定用ガスの噴霧形状を特定する画像処理手段と、特定された噴霧形状に基づいて、被加工物に穿設された極小孔の加工状況を評価する加工状況評価手段と備えた。

(もっと読む)

インジェクターの噴射ノズル構造

【課題】 低圧であっても燃料を正常に噴射させ、燃料の噴射距離を延ばし、噴射燃料の渦流発生部位を大きく、幅広くし、噴射燃料粒子径(SMA)を小さくして噴射効率を高め、燃料と空気の混合状態を改善し、燃料を完全燃焼させ、よって空気汚染を防止し、エンジン出力を高める。

【解決手段】

インジェクター用の噴射ノズル構造であって、電流がコイル10に印加されると収容部の中央位置に設置されたアーマチャーによってニードル弁3が前進あるいは後退して噴射ノズル口7を開閉する構造であり、前記噴射ノズル口7は楕円形である。

(もっと読む)

燃料噴射ノズルおよび燃料噴射ノズル製造方法

【課題】 燃料油を効率よく昇温させることができる燃料噴射ノズルを提供する。

【解決手段】 燃料噴射ノズル10に形成した噴射孔11を、階段状に折れ曲がった形状とすることにより、噴射孔11が折れ曲がる部分(上流側貫通孔14と連結孔15の接続部分、連結孔15と下流側貫通孔16の接続部分)で、燃料油の流れに乱れが生じ、噴射孔11の中心部分を流れていた温度の低い燃料油と、噴射孔11の周壁近傍を流れる温度の高い燃料油とが混ざり合うため、噴射孔11の周壁と燃料油とで熱交換量が向上し、燃料油の温度分布を平均化することができる。したがって、簡素な構成で効率よく燃料油を昇温させることができる。

(もっと読む)

燃料噴射弁及びその製造方法

【課題】 燃料噴射弁には、噴霧の高精度・高機能化のために目的に合った複雑な形状のオリフィスが要求されるようになっている。また、噴霧の微粒化に対する要求も高くなっている。これらの要求に応えるオリフィスとその製造方法を提供する。

【解決手段】 燃料噴射弁におけるオリフィスの下流側内壁の一部を上流側内壁に対してオリフィスの中心軸線側に傾斜させる。傾斜部の角度や傾斜部を形成する部位を変えることにより、噴霧の形状を任意に変えることができる。また、オリフィスに流入した燃料が傾斜部に押し付けられて薄膜化しやすくなり、噴霧の微粒化が図れる。このオリフィスはプレス加工とコイニング加工を組み合わせることで、高精度で成形できる。

(もっと読む)

41 - 60 / 87

[ Back to top ]