Fターム[3H111EA18]の内容

Fターム[3H111EA18]に分類される特許

1 - 20 / 25

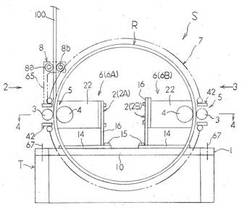

螺旋巻き製管装置及びその製管方法

【課題】

帯状部材を螺旋状に捲回して管状体を送出し形成する元押し式の製管において、外周規制方式を採り、管状体形成の送り駆動力の均等化を図り、製管装置の各部への偏った負荷を無くして管状体の円滑な回転成形性をなすこと。

【解決手段】

帯状部材100の閉合部位に外面ローラ3と内面ローラ4とからなる2連の挟着ローラ部5を移動可能に配し、第1及び第2挟着ローラ部5A,5Bは互いに形成される管状体の管中心軸を軸対称として配され、外周規制枠体7は第1挟着ローラ部5及び第2挟着ローラ部5の各外面ローラ3の間に螺旋状に1回周して配される。

(もっと読む)

輪郭付けされたプラスチックストリップからなる巻成管

輪郭付けされたプラスチックストリップからなる巻成管であって、巻成管の輪郭が、少なくとも、巻成時に連続する巻回の隣接する側縁領域が互いに形状結合可能であるように形成されている側縁領域を有しているとともに、プラスチックストリップの表面の少なくとも一方が、平滑な内面を形成するために実質的に片側で直角に張り出したウェブを有している巻成管を、この巻成管が高められた安定性を有し、下水通路の更生のために現場で、輪郭付けされたプラスチックストリップから簡単かつ経済的に製造可能であって、しかも完全な充填なしに、更生したい通路内に装入可能かつ現場で製造可能であるように形成するために、巻成管(1)の管壁が、二重壁として形成されており、第1の内側のプラスチックストリップ(10)と第2の外側のプラスチックストリップ(20)とから接合されており、実質的に直角に張り出したウェブが、外側のプラスチックストリップ(20)と内側のプラスチックストリップ(10)との間の間隔を確保するようにした。さらに本発明は、このような巻成管を現場で有利に製造可能な装置も提供する。  (もっと読む)

(もっと読む)

ワイヤ補強層検査装置及びワイヤ補強層検査方法

【課題】内管の周囲に巻き付けられたワイヤの巻き付け不良をタイムリーに検出する。

【解決手段】ワイヤWを内管ゴム14の周囲に巻き付けるワイヤ巻き付け装置20にはワイヤ補強層検査装置10が設けられている。ワイヤ補強層検査装置10は、ワイヤ補強層16の表面形状を測定する表面形状測定装置50と、その表面形状に基づきワイヤ補強層16の巻き付け不良を検出するコントローラ70とを備えている。表面形状測定装置50は、ワイヤ補強層16にレーザ光54を照射するレーザ光射出部52と、反射したレーザ光55をイメージセンサに結像させてワイヤ補強層16の表面形状を測定する測定部56とを備えている。回転盤24が90度回転する毎に、表面形状測定装置50でワイヤ補強層16の表面形状を測定し、コントローラ70に取り込まれた最新の画像データと直近の画像データとを比較することで、ワイヤWの巻き付け不良を検出する。

(もっと読む)

コルゲートチューブおよびその製造方法

【課題】コルゲート部の柔軟性を損なうことなく、ストレート部の強度を向上させる。

【解決手段】チューブ10は、コルゲート部11、及びチューブ10の両端を構成する小径、大径ストレート部12、13を備える。大径ストレート部13の厚さT3は、小径ストレート部12の厚さT2以上である。コルゲート部11の厚さは、厚さT2未満である。チューブ10は、移動する成型型に熱可塑性樹脂を押し出し供給して成型する。このとき、コルゲート部11に対応する成型面に熱可塑性樹脂を供給するときの成型型の移動速度V1は、小径ストレート部12に対応する成型面に熱可塑性樹脂を供給するときのチューブ成型型の移動速度V2より速い。移動速度V2は、大径ストレート部13に対応する成型面に熱可塑性樹脂を供給するときのチューブ成型型の移動速度V3より速い。

(もっと読む)

ゴムホースの製造方法

【課題】加硫済みゴムホースを製造する上で、ホース層内での気泡残存を抑制しつつ生産性を高める。

【解決手段】定寸裁断済みの直管状の未加硫ゴムホース10SNKを、常圧より高い0.05〜1MPaの圧力とEPDMゴム材料の加硫を起こす加硫温度(170〜200℃)とを満たす1次加硫環境を維持する複数の加硫缶100に連続的に挿入配置する。それぞれの加硫缶100は、この1次加硫環境を維持する構成を備えてループ状に搬送されるので、加硫缶100に挿入配置された未加硫ゴムホース10SNKは、加硫缶のループ状搬送の間において1次加硫処理に連続的に処される。その後、1次加硫済みの半加硫ゴムホース10SKは、大気圧下で上記加硫温度を満たす2次加硫環境を作る2次加硫装置500にて、加硫完了までの2次加硫に連続的に処される。

(もっと読む)

ゴムホースの製造方法およびゴムホース

【課題】内型に凸部を形成しておかなくてもホース内面にディンプルを形成することが可能であり、生産性の向上を図ることが可能な技術を提供する。

【解決手段】ゴムホース10を次のようにして製造する。螺旋状に捲回された補強用の線材13が内部に埋設されたゴム層10Aを、マンドレル20の外周に形成した状態で加硫処理を行う。その加硫処理の際、ゴム層10Aのうち線材13の位置する領域G1において、ゴム層10Aに作用する線材の緊迫力F1を加硫時のゴム層10Aの膨張力F0以上とすることで、ゴム層10Aのうち隣り合う線材13間の領域G2の内面にディンプル14aを形成するとともに、ゴム層10Aの外周部に径方向の外側へ膨出する膨出部14bを形成する。

(もっと読む)

燃料用配管及びその製造方法

【課題】ガソリンバリア性、耐ストレスクラック性、寸法安定性及び耐衝撃性に優れた燃料用配管を提供する。

【解決手段】変性エチレン−ビニルアルコール系共重合体(C)からなる層と(C)以外の樹脂(F)からなる層とを有する多層構造体からなる燃料用配管であって、変性エチレン−ビニルアルコール系共重合体(C)は、未変性のエチレン−ビニルアルコール系共重合体(A)を、二重結合を有するエポキシ化合物(B)で変性して得られたものであり、エポキシ化合物(B)による変性量がエチレン−ビニルアルコール系共重合体(A)のモノマー単位に対して0.1〜10モル%であり、変性エチレン−ビニルアルコール系共重合体(C)の少なくとも一部が架橋されていて、そのゲル分率が3質量%以上であり、かつ、変性エチレン−ビニルアルコール系共重合体(C)からなる層の厚みが5〜4000μmであることを特徴とする燃料用配管である。

(もっと読む)

端部拡径ホース及びその製造方法

【課題】拡径型を押出成形品の各端部に軸方向に押し込んで各端部を拡径させ、両端部に拡径部を有する端部拡径ホースを成形するに際して、押出成形品の軸方向の位置ズレを防止し、各端部の拡径部を均等に成形できるようにする。

【解決手段】ゴム内層16及びゴム外層20とそれらの間の補強層18を有し、端部が中央側の主部32に対して内径,外径ともに拡径形状をなす拡径部30となしてある端部拡径ホース10において、主部32の外面に軸心側に凹陥した形状の凹部36を軸方向において部分的に設けておく。

(もっと読む)

Uベンド管のマーキング方法およびオンライン精整処理設備

【課題】Uベンド管の納入時のみでなく、使用時等においても、その製造履歴を把握でき、確実な品質管理を可能にするマーキング方法、およびそのマーキング方法を実施することができる工程を設けたUベンド管のオンライン精整処理設備を提供する。

【解決手段】曲げ加工に供される個々のUベンド素管の製造履歴情報および曲げ加工情報をトラッキング処理装置1に入力し、精整ラインの曲げ加工後で管端切断工程より前に設けたマーキング工程で、自動マーキング装置2によりUベンド管5の所定位置に前記情報をマーキングする。本発明のオンライン精整処理設備は、曲げ加工後で管端切断工程より前にこの方法を実施できる工程を備えている。

(もっと読む)

蛇腹ホース及びその製造方法

【課題】蛇腹部の嵌合部内部へのめり込みを防止し、省スペースで、廉価な蛇腹ホース及びその製造方法の提供。

【解決手段】嵌合部(1)と、蛇腹状に構成され且つ外径寸法が嵌合部の外径よりも小さい蛇腹部(3)と、嵌合部(1)と蛇腹部(3)との間の領域に介在し且つ外径寸法が嵌合部から蛇腹部に向かって減少するように構成されたテーパー部(4)とを備え、複数の布状部材(6、8、9)の層とその中間にあるゴム層(7)とを有し、前記テーパー部(4)におけるゴム層(7)と半径方向内側の布状部材(6)の層との間には補強用部材(11)が介装されている。

(もっと読む)

用水道管の穿孔方法及びその方法によって形成された噴出孔を有する用水道管(Emittingpipeboringmethodandemittingpipewithholethereof)

【課題】本発明は、用水道管に関するもので、より詳細には、減圧ドリップ間の間隔変化に関係なく、簡単に減圧ドリップの排出部上にチューブの噴出孔を正確に穿孔できるようにする。

【解決手段】減圧ドリップの排出部に、ドリップの高さより高く上向突起を形成する第1段階と、前記ドリップをドリップ減圧ホースの内側に融着する時、ドリップの上向突起によってドリップ減圧ホースに突出部が形成されるようにする第2段階と、前記第2段階によってドリップ減圧ホースに形成された突出部の上部を水平切断してドリップ減圧ホースの噴出孔を形成する第3段階、とから成ることによって、減圧ドリップ間の間隔を正確に合わせたり、ドリップ減圧ホースの移送速度とパンチホイールの回転速度を正確に合わせる作業の難しさ及び煩わしさなく、より簡便にドリップ減圧ホースの噴出孔を減圧ドリップの排出部上に正確に穿孔することができるという効果を有することになる。

(もっと読む)

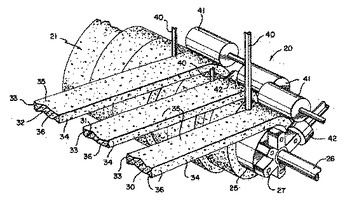

螺旋巻き製管装置及びその製管方法

【課題】

帯状部材を螺旋状に捲回して管状体を形成し、該形成された管状体の後方に新たに供給される帯状部材をもって該管状体を送出し形成する元押し式の製管において、外周規制方式を採り、機構の簡素化をなすとともに管状体の径を一定となすことができ、かつ機枠の軽量化を図ること。

【解決手段】

帯状部材100の閉合部位に外面ローラ2と内面ローラ3とからなる接合ローラ部4を配して管状体を成形し、該外面ローラ2に跨がり、該接合ローラ部4を保持する機枠1に固定され、新たに供給される帯状部材100に沿って最初に閉合する部位に至る螺旋状に1回周し、かつ管状体の外周長を規制する外周規制枠体を配してなること。

(もっと読む)

マルチレイヤーチューブまたは管路およびその製造方法

この発明は発泡製品およびその製造方法に関し、より詳しくは、連続成形により実質的に円筒形状に製造される複数レイヤーおよび/または複数コンポーネントからなる発泡製品に関する。  (もっと読む)

(もっと読む)

プロテクター被覆成型曲がりホースおよびその製造方法

【課題】ゴムホースの外表面にプロテクターを密着性良好に被覆されるとともに、屈曲形状を賦型されてなるプロテクター被覆成型曲がりホースを提供する。

【解決手段】ゴムホースの外表面にプロテクター27が被覆されたプロテクター被覆成型曲がりホース20であって、前記プロテクター27が、融点の異なる芯鞘繊維からなる編組を前記ゴムホースの外表面に形成した後、前記芯鞘繊維のうち鞘部のみを溶融させて膜状の溶融固着部25aとなし、溶融されない前記芯部繊維24からなる編組24aと鞘部のみを溶融させて形成された前記膜状溶融固着部25aとからなるプロテクター27によって被覆されてなることを特徴とするプロテクター被覆成型曲がりホース20。

(もっと読む)

ホースに関する改良

本発明は、漏れることなく使用することができ、かつ以前に達成されたものよりも長い長さ及び/又は直径を有するベローズホースに関する。ベローズホース(210)は、内部環状ベローズ(212)及び外部環状ベローズ(214)を含む。絶縁層(216)は、ベローズ(212及び214)の間に提供される。外装層(218)は、絶縁を更に向上させるために外部ベローズ(214)の周囲に提供される。ホースは、30mを超えた長さ及び400mmを超えた直径を有することができる。また、非金属マンドレルの使用を含む、該ホースの製造方法及び製造装置を記載している。 (もっと読む)

蛇腹ダクト及びその成形方法

【課題】軟質性の蛇腹部材と硬質性のフランジ部材で構成する複合部材を廉価に成形できる蛇腹ダクト及びその成形方法を提供すること。

【解決手段】エラストマーで形成する蛇腹部材と、硬質部材で形成する第1のフランジ部、第2のフランジ部と、で構成する蛇腹ダクトをDSI工法を利用して成形する。固定型3には蛇腹部材の分割品を形成するための第1のキャビティ31と第1、第2のフランジ部の分割品を形成するための第3のキャビティ41、第4のキャビティ42を形成し、可動型5には蛇腹部材の分割品を形成するための第2のキャビティ51と、第1、第2のフランジ部の分割品を形成するための第5のキャビティ61、第6のキャビティ62を形成する。1金型において、それぞれの成形品を一次成形で単体部品を成形した後二次成形において一体的に成形する。

(もっと読む)

無音組み立て用ダクト構成材及びダクトの無音組み立て装置

【課題】組み立ての際に過大な騒音を発生しないことにより、工場内組み立てを必要とせず、現場組み立てを実現可能にした、無音組み立て用ダクト構成材及びダクトの無音組み立て装置を提供する。

【解決手段】無音組み立て装置は、一方のはぜ折り部を有するダクト板を加圧しながら回転移動可能な加圧ロール21と、他方のはぜ折り部を有するダクト板の側縁に沿って、鋭角をなして設けられている受け溝15に入り込んで回転移動可能な、受け支え手段としての受けロール22とを1組とするロール対を有し、一方のダクト板と他方のダクト板のはぜ折り部13、14を、加圧ロール21と受けロール22を1組とするロール対によって両側から挟み込むようにして嵌合させ、ロール対をダクト板の側縁に沿って移動させる。

(もっと読む)

ゴムまたは樹脂の押出成型方法

【課題】 押出ヘッドに真空チャンバーを接続してゴムまたは樹脂の押出成型を行う際の、連続押出時における押出ヘッド内部の圧力変動を低減して、急激な圧力の増減を防止することにより、押出し材料内部への空気の残留や被覆ゲージの変動、押出されたゴムまたは樹脂による被覆欠陥の発生等を防止することのできるゴムまたは樹脂の押出成型方法を提供する。

【解決手段】 押出ヘッド1に真空チャンバー2を接続してゴムまたは樹脂10の押出しを行うゴムまたは樹脂の押出成型方法である。押出ヘッド1に対し、別途1本以上の真空保持タンク8を接続する。

(もっと読む)

ホース製造用の樹脂金属複合マンドレル及びこれを用いたゴムホースの製造方法

【課題】有機繊維から成る補強糸を編組して補強層を構成してある通常のゴムホースに対しても適用可能であり、且つゴムホースを内側から加熱することのできるゴムホース製造用のマンドレルを提供する。

【解決手段】樹脂のマンドレル本体12の内部に、融点が200℃以下で且つ樹脂の溶融温度未満の低融点金属14を軸方向に連続して埋設して樹脂金属複合マンドレル10を構成する。そして樹脂金属複合マンドレル10の外周を被覆する状態に押出成形した未加硫のゴムホースを、樹脂金属複合マンドレル10の低融点金属14を高周波誘導加熱により加熱することによって内面側から加熱するようになす。

(もっと読む)

管状体内壁面に耐摩耗性粉粒体層を形成する方法

【課題】作業性を改善し、常に均一な耐摩耗性粉粒体層を容易に形成すること。

【解決手段】

管状体内壁面にコート材を塗着してコート材層を形成し、その粘着性が存在しているうちに該管状体内壁面に耐摩耗性粉粒体を充填及び/又は押し圧し、前記コート材に該耐摩耗性粉粒体を密集固着させた後、未固着の耐摩耗性粉粒体を外部に排出して、管状体内壁面に耐摩耗性粉粒体層を形成する方法であって、更に以下の1、2及び3の構成要件を同時に満たすことを特徴とする。

1.1.2〜5kg/cm2の範囲の接触圧で行なうこと

管状体の長さが約0.5〜10mであり、かつ該管状体の外径が約500mm以下であって、L−2(N+D)=20mm以上であること

3.未固着の耐摩耗性粉粒体の外部への排出を、外径(L−2(N+D))mm(ここで、L、N及びDは前記の意味を表す)以下のネジリブラシ及び/又は気体排出装置で行なうこと

(もっと読む)

1 - 20 / 25

[ Back to top ]