Fターム[3J046CA05]の内容

圧力容器、圧力容器の蓋 (2,430) | 容器、蓋の材料 (315) | 布、線条体 (15)

Fターム[3J046CA05]に分類される特許

1 - 15 / 15

圧力容器

【課題】圧力容器の鏡板部におけるひずみを抑える。

【解決手段】圧力容器1は、樹脂成形品からなる内殻3と、内殻3の外周側を覆うFRPからなる補強層となる外殻5と、軸方向端部に位置する口金7及びボス9とを備えている。外殻5は、樹脂を含浸させたFRP繊維を巻き付けるフィラメントワインディング法により形成される。圧力容器1は、円筒形状の胴部Aと、胴部Aの軸方向両側の開口側に連続するドーム状の鏡板部B,Cとを有する。鏡板部B,Cは、口金7側、ボス9側の中心領域B1,C1を等張力曲面とし、中心領域B1,C1と胴部Aとの間の連続領域B2,C2を、等張力曲面で計算される曲率半径より大きい曲率半径の曲面とする。

(もっと読む)

高圧タンクの製造方法、および、高圧タンク

【課題】ライナーの外表面に繊維強化プラスチック層を備える高圧タンクの製造工程において、比較的少ない工程数で、フィラメントワインディング法を用いて繊維強化プラスチック層を形成する際の繊維の巻き崩れを抑制する。

【解決手段】高圧タンクの製造工程において、内層54の形成工程は、ライナー円筒部42の外表面に、第1のフープ層54aを形成する工程と、第1のフープ層54aに含まれる熱硬化性樹脂を加熱硬化することなく、ライナードーム部44の外表面、および、第1のフープ層54aの外表面に、低角度ヘリカル層54bを形成する工程と、第1のフープ層54aに含まれる熱硬化性樹脂、および、低角度ヘリカル層54bに含まれる熱硬化性樹脂を加熱硬化することなく、第1のフープ層54a上における低角度ヘリカル層54bの外表面に、第2のフープ層54cを形成する工程と、を含む。

(もっと読む)

ガスタンクの製造方法

【課題】繊維強化樹脂層を均一に昇温させることにより、短時間にかつ均一に繊維強化樹脂層を硬化させて、外観が良好で、しかも、品質が安定したガスタンクの製造方法を提供する。

【解決手段】ライナー12の外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層13を有するガスタンク11の製造方法であって、強化繊維とともに導電線を巻き回すことにより、繊維強化樹脂層13の内層部に導電線からなる内部コイル31を設けるとともに、外周に外部コイルを巻き付けて配置し、内部コイル31及び外部コイルに、異なる周波数の電流を流して強化繊維を発熱させることにより、熱硬化性樹脂を加熱硬化させる。

(もっと読む)

高圧タンクの製造装置並びに製造方法

【課題】金属ライナーに樹脂含浸繊維を巻き付ける際に、ライナーの両端部のドーム部において、繊維の横すべりが生じにくく、理想的な軌道に近い軌道で巻き付けることができる新しい高圧タンクの製造方法を提供する。

【解決手段】樹脂含浸繊維を金属ライナー1の外面にフープ巻きとヘルカル巻きとを交互に繰り返しながら複数回巻き付ける巻き付け工程を含み、この巻き付け工程の過程で、金属ライナー1の外方に配置した外部加熱装置4により、巻き付けられる樹脂含浸繊維を順次加熱硬化させるようにし、金属ライナー1のドーム部1bに向けて配置した冷却装置5により、ドーム部1bの樹脂含浸繊維を冷却して樹脂の粘度低下を遅らせるようにし、樹脂含浸繊維の横すべりを抑えるようにした。

(もっと読む)

FRP耐圧容器の製造方法

【課題】軽量であり、かつ、耐圧性に優れた容器を提供するする。

【解決手段】容器本体10は、ポリエチレンテレフタレートにより構成された中空形状の第1層110と、この第1層110の外側に被せられた、ガラス繊維で編まれた第2層120と、第2層120の周囲に、樹脂を含侵させた強化繊維を巻き付けて固化された第3層130とからなる。ポリエチレンテレフタレートからなる第1層110は、ポリエチレンよりも融点が高いため、火炎暴露試験に対して高い性能が期待できる。また、第2層120及び第3層130は、共にガラス繊維を含有し、一体となってFRP層となるため、高い耐圧性能が期待できる。

(もっと読む)

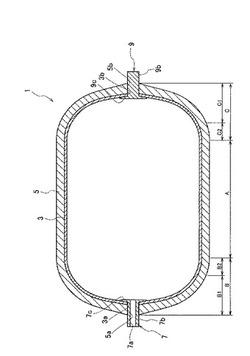

圧力容器構造

【課題】圧力サイクル耐久性能が向上し、また従来製品と同等の圧力サイクル耐久性能を維持しつつ肉厚を薄肉にすることができる圧力容器構造を提供する。

【解決手段】内部の貯蔵空間に流体が充填されるライナー(11)と、ライナー(11)の周囲に設けられた補強層(12)と、を含む圧力容器構造である。そして補強層(11)は、少なくとも3層以上の複数層(12−1〜12−7)であって外周側の層(12−6,12−7)の引張弾性率が内周側の層(12−1〜12−5)の引張弾性率以下である。

(もっと読む)

圧力変換器用の管体

【課題】耐圧力性・耐腐食性・引っ張り強度に秀れ、ステンレスを用いる場合に比し安価に作製可能であり、しかも内径精度も小さくできる極めて実用性に秀れた圧力変換器用の管体の提供。

【解決手段】内部に印加される圧力が周期的に変化する圧力変換器用の管体であって、繊維を巻回積層して成る繊維強化樹脂製の管体1の内周面にシール層2を設ける。圧力変換器用の管体1において、この管体1はフィラメントワインディング法若しくはテープワインディング法により連続繊維を巻回積層して成るものである。

(もっと読む)

容器集合体

【課題】合成材料の特性の特徴をもちしかも既存の構造を改善する高圧力マイクロ波補助化学反応用の改良された容器を提供することにある。

【解決手段】高圧力マイクロ波補助化学反応用自動密封容器集合体であって、重合体反応シリンダと、該シリンダ用円形重合体キャップと、該キャップの下方面取り縁から下がるチョーク・シリンダとからなり、前記重合体反応シリンダは一端が閉じ、他端が前記キャップを受けるように開いており、前記重合体反応シリンダの開放端はそこから内方に面取りされたリップからなり、前記円形重合体キャップは、該キャップが前記重合体シリンダの上に置かれたときに、前記面取りリップに係合する下方面取り縁を有し、化学反応からの圧力が前記重合体シリンダ内で増加したとき、前記チョークが前記重合体シリンダに対して自動密封機構を与えるように、前記チョーク・シリンダが前記重合体シリンダの内径とほぼ同じ外径を有する、容器集合体。

(もっと読む)

圧力容器

【課題】突起部を備えた圧力容器において、該突起部の周辺部分の高い強度性能を且つ安定的に得る。

【解決手段】外表面に突起部3,4,5が設けられた金属製の内殻部材1の外面を繊維強化層でなる外殻部材2で覆って構成される圧力容器において、上記内殻部材1の上記突起部3,4,5の周辺部位における肉厚を他の部位の肉厚よりも大きく設定する。係る構成によれば、厚肉化による強度性能の向上によって、例え該突起部3,4,5の周辺部位における繊維強化層の強度性能が施工の困難性等の理由によって低下したとしても、この繊維強化層の強度性能の低下が厚肉化による強度性能の向上によって補償され、結果として、重量の増加を最小限に抑えつつ、上記突起部3,4,5の周辺部位における高い強度性能を安定的に得ることができる。

(もっと読む)

タンク及びタンクの製造方法

【課題】高圧ガスタンクの十分な強度を確保する。

【解決手段】径の同じ筒状の胴部2aと、当該胴部2aの両端に接続され当該胴部2aから離れるにつれて縮径するドーム部2bとを有する高圧ガスタンク2において、樹脂ライナ20の表面には、フィラメントワイディング法によるフープ巻きとヘリカル巻きにより、FRP層21が形成される。FRP層21の表面には、保護層22が形成される。保護層22は、FRP層21の最薄部Kを含むドーム部2bの胴部2a側の領域Rから胴部2aに亘り形成されている。保護層22は、ドーム部2bの胴部2a側の領域Rに折り返し部が位置するヘリカル巻きにより形成されている。

(もっと読む)

高圧ガス燃料貯蔵容器およびその製造方法

【課題】 ライナの外周面を被覆する補強繊維層の肉厚分布を容器全体で均一化し、容器の耐圧強度を高める。

【解決手段】 円筒状のアルミニウム合金製からなるライナ3の外周面に、帯状の補強繊維束を巻き付けることで補強繊維層5を被覆する。帯状の補強繊維束は、炭素繊維をアルミニウム合金の溶湯中に浸漬させることで、繊維の隙間にライナ3と同材質のアルミニウム合金を含浸させる。その後、含浸させたアルミニウム合金を半硬化状態とした帯状の補強繊維束を、加熱炉中で、フープ巻きおよびヘリカル巻きを行って、ライナ3の外周面を補強繊維層5で被覆する。この際、半硬化状態のアルミニウム合金が加熱されて溶融し同材質のライナ3に溶着する。

(もっと読む)

高圧ガス貯蔵容器の製造方法及び高圧ガス貯蔵容器

【課題】 補強層の厚みが薄くなる鏡部、特に肩部の機械的強度を高めたライナーに補強部材を巻き付けて容器全体で耐圧性にバラツキが生じない信頼性の高い高圧ガス貯蔵容器の製造方法を提供する。

【解決手段】 金属製ライナー4を所定形状に成形する成形工程と、金属製ライナー4を加熱し急冷する熱処理工程と、金属製ライナー4の周面に帯状の補強部材8を巻き付けて補強層を形成する補強層形成工程とを備える。熱処理工程では、金属製ライナー全体を加熱した後、鏡部4Bのみを容器6内に満たした冷却水7に浸漬し急冷することで部分的に焼き入れを行う。こうすることで、タンクの構造上、容器肩部の補強部材の巻き数が他の部位に対して少ないことによる強度不足を、焼き入れによって補うことができる。

(もっと読む)

内圧容器の製造方法

【課題】 インナーリング内蔵型の内圧容器を効率良く製造でき、更に、マンドレルに複雑な加工を施さずとも容易にインナーリングが適正位置に保持された内圧容器を得ることができる内圧容器の製造方法を提供することである。

【解決手段】 マンドレル1の所定位置において、複数の分割体8を互いに当接させて形成される筒状部材2が該マンドレル1に被嵌され、更にこの筒状部材2に環体9及び前記インナーリング3が互いに当接する状態で被嵌された状態を作出し、続いて、樹脂を含浸した繊維4を前記筒状部材2,前記環体9及びインナーリング3に連続的に巻回し、続いて、該樹脂硬化後、マンドレル1を脱型し、続いて、前記筒状部材2及び前記環体9を除去して前記インナーリング3が設けられた繊維強化樹脂製筒体6を形成し、続いて、この繊維強化樹脂製筒体6に前記閉塞蓋7及び保持環体5を設ける内圧容器の製造方法である。

(もっと読む)

圧力容器及び水素貯蔵タンク並びに圧力容器の製造方法

【課題】ドーム部に巻き付けられる繊維束が口金部を通るように配列しても、口金部近傍から肩部にかけて圧力容器の軸方向の強度を高めるのにあまり寄与しない繊維を少なくできるとともに、同じ耐圧性を確保するのに必要な繊維量を減らすことができる圧力容器を提供する。

【解決手段】圧力容器11は、筒部12の両端にドーム部13を有する形状に形成され、ドーム部13の中心に口金部14備えている。圧力容器11は、ガスバリア性を有する円筒状の胴部15aの両端にドーム部15bを有するとともにドーム部15bの中心に口金部14を備えたライナ15と、その外側に樹脂含浸繊維束を巻き付けて硬化することにより形成された外殻16とを備えている。ドーム部13には内側に巻き付けられた繊維束層17aを覆う形状補正部材18が設けられ、形状補正部材18の外側にも繊維束層17bが形成されている。

(もっと読む)

内圧容器及びその製造方法

【課題】繊維強化樹脂製筒体の大型化や重量化を招くことなく容易でコスト安に強度向上を図り実用性に秀れた内圧容器及びその製造方法を提供する。

【解決手段】フィラメントワインディング法により連続繊維を巻回積層して両端部側が径大である繊維強化樹脂製筒体1の両端部が閉塞蓋2で閉塞され、閉塞蓋2は筒体1と連結されるリテーナリング3で支持されている内圧容器の製造方法で、マンドレルに樹脂含浸した繊維をマンドレルの軸芯方向と略直交方向に連続的に巻回して第一層Fを形成し、先端部が筒体1の端部から所定の距離Lの位置及び基端部が閉塞蓋2、リテーナリング3より内方位置となるように設定され、この上に、マンドレルの軸芯方向に対して鋭角度で連続的に巻回して第二層Sを筒体1の全域に形成し、この上に、マンドレルの軸芯方向と略直交方向に連続的に巻回して第三層Tを筒体1の端部のみに形成し、樹脂硬化後マンドレルを脱型して形成される。

(もっと読む)

1 - 15 / 15

[ Back to top ]