Fターム[3K092VV03]の内容

Fターム[3K092VV03]に分類される特許

141 - 160 / 253

面状発熱体用電極

【課題】特に、表面に凹凸のある面状導電体と平面電極とが良好に接合されて、電流を安定的に流すことができる面状発熱体に使用される面状発熱体用電極を提供する。

【解決手段】平面電極に導電性物質を塗布し、この導電性物質を形成している少なくとも一部の溶媒を加熱除去することを特徴とする面状発熱体用電極の製造方法、および平面電極と、導電性物質を形成している少なくとも一部の溶媒が加熱除去された導電性物質とからなることを特徴とする面状発熱体用電極。

(もっと読む)

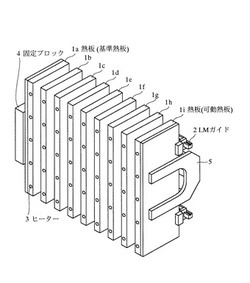

加熱装置および加熱方法

【課題】使用する熱板数が少なくて、コンパクトかつ低コストな加熱装置を実現する。

【解決手段】温調された熱板1a〜1i間に被加熱物を挟み込んで加熱する加熱装置において、一端の熱板1aを固定ブロック4に固定して基準熱板とし、残りの熱板(可動熱板)1b〜1iはそれぞれ単独でLMガイド2上を移動可能に構成する。各熱板1a〜1i間に被加熱物を挿入し、熱板1aの反対側の端部に位置する熱板1iを駆動手段5によって熱板1aに向かって移動させることで、各熱板1a〜1iの間の被加熱物を挟み込み加熱する。LMガイド2に沿って移動する熱板開閉機構によって、任意の位置の熱板間を広げて被加熱物を挿入する。

(もっと読む)

セラミック接合体およびセラミックヒータならびにそれらの製造方法

【課題】ニッケルボロンを成分とする耐食性に優れるメッキ層によってろう材部が有効に保護され、ろう付強度の低下が抑制されたセラミック接合体を製造すること。

【解決手段】セラミック接合体100の製造方法であって、セラミック基体105に設けられた金属パッド121上にろう材と接続端子130とを接触させ、該ろう材を溶融させることにより、ろう材部124を形成して前記金属パッド121と前記接続端子130を接合する工程と、少なくとも前記ろう材部124の表面を覆うようにニッケルボロンを成分とするメッキ層125を6μm以上の厚さに形成する工程と、前記メッキ層125が形成されたセラミック基体105を900℃以上で熱処理する工程とを具備するもの。

(もっと読む)

面状発熱体

【課題】取り扱い時の湾曲や発熱による発熱体素子と被覆層との伸縮度合の差を伴う伸び縮みが繰り返されても、発熱体素子と絶縁性シート部とが接着界面で剥離することがない面状発熱体、特に可撓性を有する面状発熱体を提供する。

【解決手段】本発明の面状発熱体1は、発熱部10と、該発熱部10を被覆するシート部20と、を備える。前記発熱部10は、複数個の貫通穴を有する薄膜状の発熱体素子からなり、前記シート部20は、前記発熱体素子11の上面及び下面とに配置されて該発熱体素子11を被覆し、且つ、前記貫通穴111を通して連続されている。

(もっと読む)

炉のためのマルチゾーンヒータ

本発明は、半導体処理チャンバを加熱するための装置及び方法に関する。本発明の一実施形態は、半導体処理チャンバを加熱するための炉を提供する。この炉は、独立して制御される少なくとも2つのゾーンに接続された複数の加熱素子を備え、上記半導体処理チャンバの側壁部を取り囲むヒータと、上記ヒータを取り囲むシェルと、を備える。 (もっと読む)

定着装置及び画像形成装置

【課題】ヒータをより簡単に確実に取り付けることができる定着装置を提供する。

【解決手段】定着装置9は、定着ローラ50と押圧ローラ52とのペアを含む。定着ローラ50の内部には、端部に碍子65が取り付けられたヒータ60の組立体が挿入されている。碍子65の小径部65bには係合部としての溝71が備えられ、この溝71に、機枠9aの支持壁72に形成された取付凹部72aが嵌り込む。従って、ヒータ60の組立体を、ネジのような締付部材を用いることなく、支持壁72の取付凹部72aに溝71を係合させるだけで、支持壁72に固定的に取り付けることができる。

(もっと読む)

ヒーターランプの端子

【課題】 端子の取り付けが簡単で、しかも取り付けた端子はカーボン体に確実に固定されるようにすることを目的とする。

【解決手段】 端子3を、金属円筒30とこの金属円筒30の外周から突出して延びる2個以上の爪片31とで構成する。金属円筒30をカーボンコイル体2の両端に挿入し、爪片31を折り曲げてカーボンコイル体2の少なくとも1巻きを爪片31と金属円筒30外周面で挟持し、カーボンコイル体2の両端に端子3を取り付ける。

(もっと読む)

電気ヒータ装置

【課題】コネクタ接続時の通電端子の変形防止を通電端子の設計自由度の高い手段により達成することができ、かつ、ハウジング部材の装着作業性の向上とを達成できる電気ヒータ装置を提供すること。

【解決手段】ヒータ積層体10の一端側に、複数の発熱部材70に跨り、かつ、発熱部材70に対して他端方向への移動を規制されてストッパ部材90を装着し、このストッパ部材90を、発熱部材70の間隔を一定に保持可能に形成し、かつ、このストッパ部材90に、発熱部材70への装着状態で折曲片77aに沿って配置され、この折曲片77aがコネクタ接続時の通電端子77への入力で変位するのを規制するストッパ部を形成した。

(もっと読む)

セラミック発熱体

セラミック抵抗イグナイター要素を製造する新規方法であって、実質的に高められた圧力の不存在にての該要素の焼結を含む方法が提供される。本発明の製作方法から得られ得るセラミックイグナイターもまた提供される。  (もっと読む)

(もっと読む)

電気ヒータ装置およびその製造方法

【課題】通電端子どうしを電気的に接続するのに、溶接作業や専用分品を不要として、作業性および経済性に優れた電気ヒータ装置およびその製造方法を提供することを目的とする。

【解決手段】ヒータユニットが、その一方の通電端子が、隣設されたヒータユニットの電気極性が一致する通電端子77と隣り合うよう配置され、この極性が一致した両通電端子が接続されて形成された1つの接続通電端子778が端子挿通穴25に挿通された電気ヒータ装置であって、接続通電端子778として接続される2つの通電端子の一方が圧接用通電端子78として他方の通電端子77に圧接させ、フロントハウジング20に、ヒータ積層体への装着状態で圧接用通電端子78を、他方の通電端子77に圧接させるよう弾性変形させる押圧変形用突片27を設けた。

(もっと読む)

面状発熱体及び床暖房パネル

【課題】 簡単に設置し得る面状発熱体及びその面状発熱体を備えた床暖房装置を提供する。

【解決手段】 所定間隔を空けて設置させた複数の電極線6と、これら電極線6間をつなぐシート状のPTC特性を有する発熱部3とを含み、発熱部3がメッシュ状に形成され、かつ、電極線6と交差する方向に延びる少なくとも2本の電源線7を設け、この各電源線7と電極線6とを安全保護回路11を介して接続すると共に、電源線7が、発熱部3の縁部に位置する箇所に設けられた電源コネクタ部8に接続されていることにより、前記課題を解決した。

(もっと読む)

温度自動調節ケーブルの屈曲方法および過熱防止温熱マット

【課題】 印加された電力によって所定の温度が維持される機能を有する温度自動調節ケーブルを容易に屈曲させることによりジグザグ状に配列できる温度自動調節ケーブルの屈曲方法およびこれを適用した過熱防止温熱マットを開示する。

【解決手段】 過熱防止温熱マットは、印加された電力によって所定の温度を維持する発熱手段130と、発熱手段130に電気的に接続され、発熱手段130に供給される電力を調節する制御部140と、発熱手段130を取り囲む外装材110とを含んでなる。温度自動調節ケーブルの屈曲方法は、温度自動調節ケーブルの屈曲部分を設定する段階と、屈曲部分に対応する部分の絶縁膜を除去して半導電性ポリマーを露出させる段階と、露出した前記半導体性ポリマーを除去して一対の電線を露出させる段階と、露出した屈曲部分に対応する部分の一対の電線部分を屈曲させる段階とを含む。

(もっと読む)

ヒーターランプの端子

【課題】 端子の取り付けが簡単で、しかも取り付けた端子はカーボン体に確実に固定されるようにすることを目的とする。

【解決手段】 カーボンコイル体2の一端を金属円筒30の爪片31に係止した後、カーボンコイル体2を回転しながら金属円筒30へ挿入し、爪片31がカーボンコイル体2の少なくとも1巻きを係止する。しかる後、爪片31を金属円筒30内側へ折り曲げるとともにカーボンコイル体2の内径にカーボンフェルト体32を圧着挿入して端子3を構成する。

(もっと読む)

両面ヒータ及び連結両面ヒータ

【課題】被焼成体を搬送するための搬送路を上下方向に複数有する多段構造の焼成炉において、前記搬送路間に設置した場合に、その上方及び下方の搬送路内を搬送される被焼成体を同時に加熱できるとともに、搬送路を仕切る薄型の隔壁としても機能し、組み立てが容易で、リード線の破断が生じにくいパネル状のヒータを提供する。

【解決手段】パネル状のヒータであって、当該ヒータの両方の面が各々その表面近傍に発熱線が埋設された発熱面4となっており、かつ、前記両方の面が各々独立して温度制御できるように構成された両面ヒータ1。

(もっと読む)

ヒータ設計・製作・施工方法およびそれに使用されるヒータ

【課題】ヒータ設計・製造・施工方法およびそれに使用されるヒータにおいて、加熱、保温を必要とする配管を含む製造装置の「配管工事」から「使用開始」に至る工期を大幅に短縮することにより、全体の工期を短縮するとともにヒータの十分な作り込み期間を得る。

【解決手段】加熱、保温を必要とする配管6を含む製造装置1のレイアウトから完成までの工期の間に、製造装置1のレイアウト、配管設計・製造および配管工事をこの順番でする際、ヒータ8、10、12を配管の外周に施工するためのヒータ設計・製作・施工方法において、配管6の長手方向に沿って伸縮可能な少なくとも1つの調整用ヒータ12と、所定長さの固定長ヒータ10とを必要に応じて組み合わせて使用し、配管工事より前に、ヒータ10、12の設計・製作を開始し、調整用ヒータ12の長さを調節して配管6に被嵌する。

(もっと読む)

マイクロヒータ及びそれを用いたフローセンサ

【課題】電気的特性の信頼性や耐久性が高く、簡易な製造工程で得ることができるマイクロヒータ及びそれを用いたフローセンサを提供すること。

【解決手段】マイクロヒータ1は、一対の主面11a,11bを有するガラス基板11と、このガラス基板11の一対の主面11a,11bで露出するように埋め込まれた断面略U字形状のシリコン部材12とから主に構成されている。シリコン部材12は、一対の柱部12aと、この一対の柱部12aを連接する薄肉部12bとを有する。柱部12aの端部12cがガラス基板11の主面11aで露出し、薄肉部12bがガラス基板11の主面11bで露出している。このような構成を有するマイクロヒータ1においては、柱部12aの端部12cが端子を構成し、薄肉部12bが発熱体を構成する。

(もっと読む)

ヒーターランプ

【課題】 各種形状のヒーターランプの製作が可能で、しかも均等な発熱分布を可能にし、さらに確実に端子を取り付けることのできるヒーターランプを提供することを目的とする。

【解決手段】 石英ガラス管4の内部に発熱体が配置されてなるヒーターランプにおいて、前記発熱体が、複数本の炭素繊維糸21を撚り合わせた撚糸からなるカーボン体2であって、前記カーボン体2をコイル状に形成し、前記カーボン体2の両端部の外周に端子3を取り付けるとともに、端子部3にて前記石英ガラス管4を加熱圧着して該石英ガラス管4内に前記カーボン体2を封入するようにした。

(もっと読む)

柔軟性PTC発熱体

【課題】ウエアや椅子、シート、ハンドル、グリップ、カーテンなどに装着した場合にも、異物感を感じることのない柔軟性を維持すること。

【解決手段】第1の樹脂層2と、第1の繊維層1を積層してなる基材3と、前記基材3の前記樹脂層2の面に形成されてなる一対の電極4と、前記一対の電極4の面に形成されるPTC抵抗体5と、前記基材3と前記電極4と前記PTC抵抗体5の表面全体を被覆すると共に、前記第1の樹脂層2に熱融着可能な第2の樹脂層7と第2の繊維層8を積層してなる被覆材10と、前記一対の電極の端部に形成された一対の給電部6よりなり、前記第1の繊維層及び前記第2の繊維層の少なくとも一方の繊維層が、加熱時に接着機能を示す樹脂組成物9を含有してなる柔軟性PTC発熱体を提供する。

(もっと読む)

表面加熱部材及び表面加熱部材の製造方法

【課題】効率的で、柔軟に寸法設計及び使用することができる表面加熱部材及び表面加熱部材の製造方法を提供すること。

【解決手段】導電糸及び非導電糸を有する織物を含む表面加熱部材は、糸の少なくとも一部が導電糸2として設計され、互いに離間した状態で延在する導電糸群がそれぞれ接合された少なくとも2つの加熱帯4(21,22,23)が設けられ、各群の導電糸2が開始部5と終了部6において平面接続手段7を介して電気的に接続され、加熱帯4が平面接続手段7を介して電気的に配線されている。

(もっと読む)

柔軟性PTC発熱体

【課題】ウエアや椅子、シート、ハンドル、グリップ、カーテンなどに装着した場合にも、異物感を感じることのない柔軟性を維持すること。

【解決手段】第1の樹脂層2と、第1の繊維層1を積層してなる基材3と、前記基材3の前記樹脂層2の面に形成されてなる一対の電極4と、前記一対の電極4の面に形成されるPTC抵抗体5と、前記基材3と前記電極4と前記PTC抵抗体5の表面全体を被覆すると共に、前記第1の樹脂層2に熱融着可能な第2の樹脂層7と第2の繊維層8を積層してなる被覆材11と、前記一対の電極の端部に形成された一対の給電部6よりなり、前記第1の繊維層及び前記第2の繊維層の少なくとも一方の繊維層が粘着剤9を含有してなる柔軟性PTC発熱体を提供する。

(もっと読む)

141 - 160 / 253

[ Back to top ]