Fターム[4E004HA10]の内容

連続鋳造 (7,741) | ガス吹込み(ノズルから鋳型内) (116) | その他 (25)

Fターム[4E004HA10]に分類される特許

1 - 20 / 25

高清浄度鋼の製造方法

【課題】取鍋からタンディッシュへの溶鋼注入中に吹き込まれるガスの気泡により介在物を効率よく捕捉することで、溶鋼中の介在物を効果的に除去し、清浄度の高い鋼を製造する。

【解決手段】底部の出鋼口3に溶鋼の流量調整手段4を介して注入管5が接続された取鍋1を用い、この取鍋1内の溶鋼を、下部をタンディッシュ2内の溶鋼に浸漬させた注入管5を通じてタンディッシュ2に出鋼するに際し、取鍋の出鋼口3から流量調整手段4までの間に配したポーラスプラグ6を通じて、溶鋼中に不活性ガスを吹き込むとともに、注入管5の上端寄りの位置から、注入管5内を流れる溶鋼中に不活性ガスを吹き込む。吹き込まれたガスの微細化、溶鋼中での気泡の滞留時間の確保、及び注入管内での負圧による気泡の膨張の抑制により、吹き込みガスの気泡により介在物を効率よく捕捉できる。

(もっと読む)

フィラメントの鋳造方法及び装置

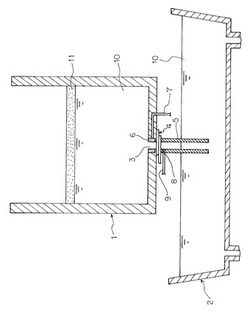

【課題】鋳型内で溶融超合金組成物から少なくとも1つのフィラメントを鋳造する。

【解決手段】第1チャンバ110及び第2チャンバ120を含み、第1チャンバが第2チャンバから隔離される鋳造装置を用意する。第1チャンバに存在するるつぼに超合金組成物を投入するステップと、るつぼ内の超合金組成物を溶融して溶融超合金組成物を形成するステップとを含む。第1チャンバに正圧を加えて第1チャンバ圧力を発生させるステップと、第2チャンバを真空に付して第2チャンバ圧力を発生させるステップであって、第1チャンバ圧力は第2チャンバ圧力よりも大きいステップとを含む。また、複数のフィラメントの鋳造装置も提供される。

(もっと読む)

連続鋳造設備におけるガス吹込み異常検知装置、連続鋳造設備

【課題】上ノズルからのアルゴンガス等の不活性ガス吹込みの異常を検知する装置及び該装置を備えた連続鋳造設備を提供する。

【解決手段】本発明のガス吹込み異常検知装置1は、複数個の取鍋5を順次交換してタンディッシュ7に溶鋼を供給すると共にタンディッシュ7の底部に設けられた上ノズル9から不活性ガスを溶鋼中に吹込みながら連続鋳造を行うに当り、不活性ガスの吹込み状況の異常を検知するものであって、交換前の取鍋5からの溶鋼供給時の背圧と、交換後の取鍋5からの溶鋼供給時の背圧とに基づいて背圧の降下量を算出する背圧降下量算出手段11と、背圧降下量算出手段11の算出結果に基づいてガスの吹き込み異常を判定する判定手段15とを備えたことを特徴とするものである。

(もっと読む)

マグネシウム合金の連続鋳造方法と連続鋳造装置、及びマグネシウム合金ビレット

【課題】 組織を微細化できるマグネシウム合金の連続鋳造方法の提供。

【解決手段】 マグネシウム合金溶湯1を筒状の断熱鋳型2に供給し、鋳型2から出るビレット3の表面に冷却液5を噴射し、ビレット3の周囲と冷却液5との間に空間8を形成し、その空間8に防燃ガス4を供給し、ビレット3を順次引き出す。

(もっと読む)

連続鋳造用タンディッシュにおける介在物除去方法

【課題】広い範囲の鋳造速度条件に対しても十分に介在物を除去できる、タンディッシュ内の介在物除去方法を提供する。

【解決手段】溶融金属が注入される連続鋳造用タンディッシュにおいて、該溶融金属の注入点と鋳型へ溶融金属を導出する流出孔との間に堰を配置し、該堰に設けた流通部を介して前記注入点側から流出孔側へ溶融金属流を導くに際し、前記堰の流出孔側のタンディッシュ底部から、所定の条件下に不活性ガスを溶融金属中に吹き込む。

(もっと読む)

アルミニウム合金連続鋳造棒の製造方法

【課題】機械的特性に優れ、かつ、耐摩耗性に優れたアルミニウム合金連続鋳造棒を製造する。

【解決手段】アルミニウム合金溶湯を得る溶解保持炉101と、アルミニウム合金溶湯中のアルミニウム酸化物および水素ガスを除去する溶湯処理装置201と、処理したアルミニウム合金溶湯を鋳造してアルミニウム合金連続鋳造棒を得る連続鋳造装置301と、アルミニウム合金連続鋳造棒の曲がりを矯正する第1矯正機1001と、矯正されたアルミニウム合金連続鋳造棒の外周部分を除去する外周除去装置1101と、外周部分を除去されたアルミニウム合金連続鋳造棒の表面部分および内部を検査する非破壊検査装置1401と、非破壊検査装置で良品と判定されたアルミニウム合金連続鋳造棒を選別する選別装置1501と、搬送ローラによる搬送機構および貯留機能を具装する搬送工程とを有し、少なくとも第1矯正機1001以降を連続して行う。

(もっと読む)

鋳鉄金属ストリップを製造する方法及び対応する2ロール鋳造設備

【課題】溶融金属とは無関係な粒子が、鋳造された金属ストリップの表面又は表面に近い領域へ混入されるのを回避する。

【解決手段】鋳造設備は、2つの鋳造ロールと、溶融金属チャンバーと鋳造ギャップを共に画定する2つの横板とを含んでいる。溶融金属は溶融金属チャンバーに導入され、前記溶融金属チャンバー内に、上部が開放された溶融浴表面を有する金属溶融浴を形成する。鋳鉄金属ストリップは、溶融金属チャンバーから鋳造ギャップを通って運ばれる。溶融金属とは無関係な粒子を収集するための、区画された表面領域(30)が、少なくとも1つのガスジェット(20、20a、20b)の効果の下に、溶融浴表面に生成される。少なくとも1つのガスジェット(20、20a、20b)が、溶融浴表面(8)の接触線(10、11)に対して所定距離にあるガスジェット軸(21)の方向で、溶融浴表面に鋳造ロール(1、2)と共に方向付けられる。

(もっと読む)

オープンノズル及びオープン注入方法

【課題】オープンノズルを使用したオープン注入方法において、ノズル下端部からの溶鋼飛散を防止すること。

【解決手段】鋳型に溶鋼を注入するオープンノズル1において、ノズル下端部の溶鋼排出部分付近に不活性ガスを吐出するガス吐出部3を設けた。

(もっと読む)

鋼の連続鋳造方法

【課題】非金属介在物の付着・堆積によるノズル詰まりを抑え、且つ気泡欠陥の少ない高品質の鋳片を安定して連続鋳造する。

【解決手段】タンディッシュ内の溶鋼を鋳型に注入する際に、溶鋼注入手段のガス吹き込み部からの吹き込みガス流量を、当該ガス吹き込み部における溶鋼流速に応じて制御する。好ましくは、ガス吹き込み部での溶鋼流速を50〜250m/分とし、且つガス吹き込み部から0.04×V≦L≦0.2×V(L:吹き込みガス流量、V:ガス吹き込み部での溶鋼流速)を満足する流量Lの不活性ガスを吹き込む。ガス吹き込み部での溶鋼流速に応じて、吹き込みガス流量を制御することにより、気泡欠陥となりやすい微細気泡の発生が抑えられ、ノズル詰まりを抑えつつ、気泡欠陥の発生を防止できる。

(もっと読む)

連続鋳造における溶鋼のシール方法

【課題】 鋼の連続鋳造設備における取鍋からタンディッシュへの溶鋼の通路、タンディッシュ内の溶鋼に対するシールガスにN2ガスとArガスを適切な混合比で使用することでシール性を確保しながら高価なArの使用量を減らす。

【解決手段】 鋼の連続鋳造設備の取鍋1からタンディッシュ4を経てモールドへ溶鋼を注入する注入路やタンディッシュ4内にArガスと窒素ガスからなる混合ガスをシールガス7として使用するシール方法において、鋼成分中の窒素およびAlの窒素/Alの値が0.6以上である鋼種を連続鋳造する際にArと窒素からなる混合ガスの混合比を制御してArガスの割合を減少するArガスと窒素ガスの混合ガスによる連続鋳造時の溶鋼のシール方法。

(もっと読む)

銅合金材の製造方法及びその装置

【課題】高濃度融体の添加量を制御し所定の成分組成をもつ合金溶湯を得、析出強化型の銅合金材を高速度で、低コストで製造する方法を提供する。

【解決手段】純銅溶解と添加元素若しくはそれを含有する母合金溶解とを別々に行う工程を有する、析出強化型の銅合金から銅合金材を製造する方法であって、高濃度のNiまたはCoの少なくとも一方およびSiを含む高濃度融体を作成する際に、Ni、Co、Si、Ni−Cu母合金、Co−Cu母合金、Si−Cu母合金、Ni-Si-Cu母合金およびCo-Si-Cu母合金から選択される元素又は母合金を組み合わせて同時に溶解し、混合熱の生成の助けによって溶解させ、Ni含有量が最大80質量%の高濃度融体を作成し、これを他の溶解炉から供給される純銅溶湯に添加し、所定の成分組成を有する合金溶湯とする銅合金材の製造方法。

(もっと読む)

溶融合金のシール装置およびこの装置を用いた鋳造方法並びに連続鋳造開始時の断気方法

【課題】溶融合金に接触する大気を不活性ガスでパージして、蓋をせずともシールを保つことを可能とする溶融合金のシール装置を提供する。さらに、このシール装置を用いた鋳造方法および連続鋳造の鋳造開始時の断気方法を提供する。

【解決手段】溶融合金を不活性ガスでシールするためのシール装置であって、溶融合金を保持するモールドの開口部に不活性ガスを供給するためのノズルと、このノズルに不活性ガスを供給するための配管を備え、ノズル先端が、多孔質体で構成されていることを特徴とする溶融合金のシール装置。また、このシール装置を、溶融合金の鋳造時に鋳型の上に配置して、鋳型に保持された溶融合金を大気から断気する鋳造方法、および、このシール装置を、連続鋳造開始時に用い、モールドに保持された溶融合金を大気から断気する連続鋳造開始時の断気方法。

(もっと読む)

銅材連続製造方法

【課題】設備の大型化や生産性の低下を招くことなく、溶解炉から連続鋳造しながら効率的に脱ガス処理する。

【解決手段】溶解炉Aから送られた溶銅を樋Dを経由してタンディッシュ2に移送し、タンディッシュ2から連続鋳造機Eに供給して、銅材を連続的に製造する方法であって、前記樋Dを流れる溶銅の上方の雰囲気中に、比重の異なる複数の不活性ガスを注入することを特徴とする。また、前記複数の不活性ガスとして、窒素ガスとアルゴンガスを用いるとよい。

(もっと読む)

連続鋳造装置、連続鋳造装置における引抜制御装置、および連続鋳造装置における引抜制御方法

【課題】ルツボ内面を傷めることなく、金属鋳塊の表面に欠陥の無い高品質な製品をえることができる、連続鋳造装置を提供する。

【解決手段】引抜過負荷判定部42により、溶解引き抜き時のACサーボモータ33の負荷トルク電流を検出し、ACサーボモータ33の負荷トルク電流が所定の値を超えた場合に、誘導加熱電力増加制御部45により溶解電源装置50の溶解電力を増大させる。例えば、誘導加熱電力を10%〜50%程度増加させる。また、ACサーボモータ33の負荷トルク電流が所定の値を越えた状態が所定時間継続した場合は、引抜一時休止制御部43により、引き抜き動作を一時間休止し、所定の時間(例えば、数分程度)の経過後に引き抜き動作を再開する。また、引抜一時休止動作が所定時間内(例えば、10分〜数10分)に所定の回数以上繰り返された場合、引き抜き動作を中止し、警報を出す。

(もっと読む)

溶融金属の連続鋳造方法

【課題】低融点または低沸点の金属元素の適正量を溶融金属中に添加し、鋳片内に均一に安定して分散させることが可能な連続鋳造方法を提供する。

【解決手段】(1)タンディッシュ内の溶融金属に浸漬させた浸漬ランス内に、添加金属元素を含有するワイヤーまたはロッドを挿入して金属元素の蒸気および/または粒子を発生させ、その金属蒸気および/または金属粒子を不活性ガスとともに溶融金属中に添加する連続鋳造方法であって、タンディッシュ内への単位時間当たりの溶融金属供給量に応じて浸漬ランス内へのワイヤーまたはロッドの供給速度を制御するとともに、タンディッシュ内の溶融金属の深さに応じて不活性ガスの供給流量および/または圧力を制御する連続鋳造方法。(2)溶融金属が溶鋼であり、添加金属元素がMg、Bi、Ag、Ca、Te、Pb、Mn、Liなどの1種以上を含む金属である前記(1)に記載の連続鋳造方法。

(もっと読む)

タンディッシュ内湯溜めによる、鋼の連続鋳造の再開方法

【課題】タンディッシュ3の底部に設けた溶鋼流路4を閉塞することのない、鋼の連続鋳造の再開方法を提供する。

【解決手段】(1)タンディッシュ3内には3時間以上溶鋼を収容するものとする。(2)略空の状態としたタンディッシュ3の底部には、所定形状の鋼管8を立設する。(3)タンディッシュ3を略空の状態とする時間は3時間以内とする。(4)溶鋼過熱度ΔT[℃]を25〜50とする溶鋼を前記タンディッシュ3へ注湯すると共に、第一スライディングノズル5の内周面から溶鋼流路4に対して所定の供給量QAr[NL/min]でArガスを供給する。(5)前記タンディッシュ3内における溶鋼の湯深さY[mm]が、前記円筒の鋼管8の延在長さL[mm]を50[mm]以上上回った時点で溶鋼流路4を開状態とする。

(もっと読む)

タンディッシュ用ポーラスプラグの使用方法

【課題】タンディッシュキャスト毎に水冷による冷却過程を経て補修・整備されるタンディッシュに装着して使用されるポーラスプラグを、タンディッシュキャスト毎に交換せずに複数のタンディッシュキャストに連続して使用する方法を提供すること。

【解決手段】タンディッシュ10内への溶鋼の充填開始から溶鋼の排出を終了するまでのタンディッシュキャスト毎に、水冷並びに前記水冷後にタンディッシュの補修及び整備を行うタンディッシュの連続鋳造操業において、前記水冷により濡れた使用後のポーラスプラグ2を装着したままの状態で、タンディッシュ10の乾燥ないし予熱のためにタンディッシュ10内に供給された加熱用ガスの燃焼後の燃焼排ガス6をタンディッシュ10内部からポーラスプラグ2内に供給し流通させることによってポーラスプラグ2内の水分を蒸発させて除去し、その後、ポーラスプラグ2を次のタンディッシュキャストに供して連続使用する。

(もっと読む)

溶融金属の連続鋳造方法および連続鋳造用浸漬ランス

【課題】低融点または低沸点の金属元素の適量を溶融金属中に添加し、鋳片内に均一に安定して分散させることが可能な連続鋳造方法および鋳造用浸漬ランスを提供する。

【解決手段】(1)タンディッシュ内または鋳型内の溶融金属に浸漬させた浸漬ランス内に、金属元素を含有するワイヤーまたはロッドを挿入して、溶融金属中に金属元素を添加する連続鋳造方法であって、浸漬ランス内部の上部位置から浸漬ランスの上端を突き抜けて上方にわたる範囲または浸漬ランスの上端から上方にわたる範囲に、ワイヤーまたはロッドを冷却するための冷却装置を配置し、金属元素を不活性ガスとともに溶融金属中に添加する溶融金属の連続鋳造方法、およびそのための鋳造用浸漬ランス。(2)前記(1)の方法において、溶融金属が溶鋼であり、ワイヤーまたはロッドがMg、Bi、Ca、Te、Pb、Mn、Ybなどのうちの1種以上の金属元素を含むものである連続鋳造方法。

(もっと読む)

伸線性と疲労特性に優れた高炭素鋼線材用鋼の製造方法

【課題】二次精錬における条件と転炉における製造条件を適切に制御することによって、硬質な非圧延介在物が低減されて伸線性と疲労特性の高められた鋼線材を得るための鋼材を製造する有用な方法を提供する。

【解決手段】転炉に装入する主原料を、溶銑、冷銑および屑鋼とすると共に、これら主原料全体に対する割合で溶銑:96〜100%(質量%の意味、以下同じ)、冷銑:4%以下(0%を含む)および屑鋼:2%以下(0%を含む)とし、且つ全主原料中の平均P濃度を0.02%以下として転炉吹錬を行ない、転炉吹錬終了後の二次精錬時における溶鋼撹拌ガス流量を、溶鋼1t当り0.0005Nm3/分以上、0.004Nm3/分以下とし、次いで連続鋳造におけるタンディッシュ内にパージするAr流量をタンディッシュ内の溶鋼1t当り0.04Nm3/分以上、0.10Nm3/分以下として操業する。

(もっと読む)

オーステナイト粒粗化温度が高い鋼材及びその製造方法

0.4重量%未満の炭素、0.06重量%未満のアルミニウム、0.01重量%未満のチタン、0.01重量%未満のニオビウム、0.02重量%未満のバナジウムを有し、平均粒子サイズが50ナノメートル未満であり、5〜30ナノメートルであり得る鋼微構造に分布したケイ素及び鉄を含む微細酸化物粒子を有する、オーステナイト粒粗化温度の高い鋼材。鋼材は、750℃までの温度、20分までの滞留時間で、少なくとも10.0%までの歪みレベルでのフェライト再結晶を制限できる、微構造に分布した微細酸化物粒子を持つことができる。鋳造ロール間に導入され、全酸素含量が少なくとも70ppm、通常は250ppm未満、遊離酸素含量が20〜60ppmの溶融炭素鋼の鋳造溜めを形成し、鋳造ロールを相互方向に回転させ鋼ストリップを連続鋳造することで鋼材を造ることができる。  (もっと読む)

(もっと読む)

1 - 20 / 25

[ Back to top ]