Fターム[4E014BA02]の内容

鋳造用とりべ (1,181) | 取鍋ライニング(構造) (42) | 形状、構造 (30)

Fターム[4E014BA02]に分類される特許

1 - 20 / 30

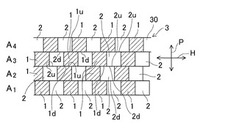

溶湯接触形の断熱れんが壁

【課題】コストを低減させつつ、金属溶湯に対して耐溶損性を高めることができる耐熱れんが壁を提供することができる。

【解決手段】耐熱れんが壁3は、耐溶損性が優れたマグネシア・クロム系の複数の第1れんが1と、ドロマイト系の複数の第2れんが2とを組み付けて形成され、金属溶湯と接触する溶湯接触面30を形成する。溶湯接触面30において、複数の第1れんが1を直線で結ぶ方向において、1個または2個の第2れんが2が第1れんが1間に配置されている。

(もっと読む)

断熱性に優れた取鍋の内張り構造

【課題】 取鍋からの放熱による溶鋼の温度低下の低減と取鍋の鉄皮への熱負荷の軽減とが可能で、かつ取鍋寿命の長い内張り構造を提供する。

【解決手段】 溶鋼を収容する取鍋のワークレンガにおいて、取鍋のワークレンガとしてカーボン含有量が15%〜20%であるレンガとカーボン量が5%以下のレンガを用い、このカーボン含有量が15%〜20%であるレンガの使用する範囲を、側壁の取鍋上端からスラグと溶鋼の界面の下方300mm〜700mmまでの間とし、さらにカーボン含有量が5%以下のレンガをそれ以外の側壁および敷部に使用して形成した、断熱性に優れた取鍋の内張り構造である。

(もっと読む)

連続鋳造による高清浄度鋼鋳片の製造方法

【課題】 タンディッシュ底部から上方に伸びる壁部と、該壁部の上端部位に溶鋼注入部位側を向く庇状部と、を有する堰を設置したタンディッシュを用いて連続鋳造するにあたり、介在物の浮上分離を従来に比較して確実に行う。

【解決手段】 鋼の連続鋳造において、タンディッシュ1の溶鋼注入部位5と溶鋼流出口6との間に、溶鋼注入部位を四方向から囲んでタンディッシュ底部から上方に伸びる壁部8と、壁部の上端部位に溶鋼注入部位側を向いて水平方向に突出した庇状部9と、を有する堰7であって、壁部及び庇状部を貫通する切り欠き10の開口面積D×Hと、堰で囲まれる空間の体積Vとが、下記の(1)式を満足する堰を配置したタンディッシュを使用し、取鍋からの溶鋼注入流量Qが、堰の上部開口部面積Aに対して下記の(2)の関係を満足するように溶鋼注入流量を制御しながら鋼鋳片14を連続鋳造する。

0.5≦V/(D×H)≦250…(1) 0.18≦Q/A≦6.8…(2)

(もっと読む)

金属溶湯用容器、及び金属溶湯用容器の内張方法

【課題】より耐火煉瓦3の脱落を防止することができる金属溶湯用容器及び金属溶湯用容器の内張方法を提供することを目的とする。

【解決手段】鉄製の側壁2内面に沿って耐火煉瓦3を積み上げると共に1又は2以上の耐火煉瓦3間の目地に対し不定形耐火物5を施すことで上記鉄製の側壁2に耐火煉瓦3を内張した金属溶湯用容器である。1又は2以上の耐火煉瓦3間に対し、上記側壁内面から容器の内側に向けて突設する板状の煉瓦受け金物4を設けて、当該煉瓦受け金物4で耐火煉瓦3を受ける。また、上記煉瓦受け金物4と耐火煉瓦3との目地には、不定形耐火物5が介在しない。

(もっと読む)

傾動式注湯装置

【課題】溶解炉または保持炉から溶湯を取鍋によって搬送する工程をなくし、作業効率および安全性を高めるとともに、鋳型への注湯を精度よく行う傾動式注湯装置を提供する。

【解決手段】溶融金属を生成する溶解炉1を傾動させて該溶解炉から鋳型Mに注湯を行う注湯装置であって、前記溶解炉の出湯口3の先端の側面断面形状が円弧状を成し、該円弧を形成する円の中心を前記溶解炉の傾動中心とすることにより、溶解炉から溶湯を取鍋によって搬送する工程がなくなり、作業効率および安全性を高めるとともに、鋳型への注湯を精度よく行うことができる。

(もっと読む)

溶鋼搬送用取鍋

【課題】敷部に熱膨張率が大きいアルミナ−マグネシア質の不定形耐火物を用いたとしても、当該不定形耐火物の剥離を防止することができる。

【解決手段】敷部3にパーマ煉瓦が施工されると共に、前記パーマ煉瓦上に目地部が存在しないアルミナ−マグネシア質の不定形耐火物5が施工された200〜300tonの溶鋼を搬送する取鍋1において、溶鋼を受ける湯当たり部13のパーマ煉瓦の厚さを湯当たり部13以外のパーマ煉瓦よりも薄くし、湯当たり部13の不定形耐火物5を無負荷時の熱膨張率が1.4%〜2.4%のものとし且つ、湯当たり部13のパーマ煉瓦を不定形耐火物5に接する表面のテーパ角度θが0〜30°となるものとしている。

(もっと読む)

容器

【課題】放熱ロスを抑制することが可能な容器を提供する。

【解決手段】内表面により形成された内部室に、高温の物体を収容することが可能な容器であって、前記内表面は、セラミックスで構成された複数の中空のセグメント部材で構成され、各セグメント部材は、前記内表面の一部を構成する第1の面と、該第1の面と空間を介して対向する第2の面と、前記第1および第2の面をつなぐ側面とを有し、前記第2の面および/または前記側面は、伝熱面積を抑制する形状を有することを特徴とする容器。

(もっと読む)

低圧鋳造用保持炉

【課題】人災を防止するため触れても火傷を与えない安全な45℃以下の炉壁温度に低下するとともに、熱効率の向上に寄与する低圧鋳造用保持炉を提供する。

【解決手段】定型耐火物もしくは不定型耐火物のベッセル1a層の外周が断熱層4a、4bと鉄皮2により構築された加圧保持炉Cにおいて、前記鉄皮2の外周に厚み100mm以上のセラミック繊維あるいは発泡セラミックスによる外断熱層14を設けた、あるいは、前記鉄皮2の外周に幅120mm以上の空間を有する第2鉄皮を設け、前記空間にバルクあるいは発泡セラミックスを充填した。

(もっと読む)

黒鉛るつぼ

【課題】アルミの鋳造成型において、鋳造品質の向上を目的に、溶湯中の酸化物等の介在物をフィルタを用いて除去するに際し、金型への注湯後、金型湯口にフィルタを残留させることが不可能な工程上の制約があり、かつ溶湯のフィルタ通過による温度低下を抑制のためにフィルタを予熱する必要がある。

【解決手段】収容したアルミ塊を溶解炉で加熱、溶解するとともに、溶解したアルミ溶湯を貯える本体1と、蓋2とが設けられた黒鉛るつぼ10であって蓋2に設けられたフランジ2aの外周部にアルミ溶湯注湯用の開口部4が設けられ、この開口部4にフィルタ3が設けられてこのフィルタ3によって酸化物等の介在物を除去する。

(もっと読む)

金属ファイバー含有耐火れんがおよびこれを使用したライニング構造

【課題】せり割れの発生を抑制できる金属ファイバー含有耐火れんがとそのライニング構造を提供すること。

【解決手段】対向する3組の側面を有する六面体形状を有し、溶融金属に接触する稼働面とこの稼働面に対向する背面とを除く4つの側面のうち、その表面から深さ1mmまでに含まれる金属ファイバーの平均含有量が最も多い側面の金属ファイバーの平均含有量をa質量%、最も少ない側面の金属ファイバーの平均含有量をb質量%としたときに、b/a≦0.9および0.5≦a≦30を満足する金属ファイバー含有耐火れんがである。

(もっと読む)

2層式溶融金属保持容器

【課題】長期使用或いは強い衝撃が付与されることによって外側断熱層から内側耐火層が離間する力が働く状態となっても、内側耐火層が外側断熱層から剥離・脱落してしまうのを回避することができるとともに、精度よく外側断熱層及び内側耐火層を成形することができる2層式溶融金属保持容器を提供する。

【解決手段】断熱材から成る外側断熱層1、及び外側断熱層1の内側に一体成形された耐火物から成る内側耐火層2の少なくとも2層を有し、容器形状に形成されて所定容量の溶融金属を保持可能な2層式溶融金属保持容器であって、外側断熱層1の内周側壁面に形成された凹部1bと、内側耐火層2の外周側壁面に形成され、凹部1b内に突出形成される凸部2aとを具備するとともに、凹部1bを構成する底面1bbと側面1baとの間の角度αが90°より大きく設定されたものである。

(もっと読む)

2層式溶融金属保持容器及びその製造方法

【課題】外側断熱層にクラック等が発生してしまうのを防止することができる2層式溶融金属保持容器及びその製造方法を提供する。

【解決手段】断熱材から成る外側断熱層1、及び外側断熱層1の内側に一体成形された耐火物から成る内側耐火層2の少なくとも2層を有し、容器形状に形成されて所定容量の溶融金属を保持可能な2層式溶融金属保持容器であって、外側断熱層1を成形する第1成形工程と、該第1成形工程で得られた外側断熱層1を乾燥固化する第1乾燥固化工程と、該第1乾燥固化工程で乾燥固化された外側断熱層1内に内側耐火層2を一体的に成形する第2成形工程と、第2成形工程で得られた内側耐火層2を乾燥固化する第2乾燥固化工程とを経ることにより得られるものである。

(もっと読む)

製鉄用容器の耐火物ライニング構造

【課題】 製鉄用容器の耐火物ライニング構造において、施工が容易であって施工工数を抑えることができるとともに、長期間にわたって断熱効果を十分に発揮することのできる耐火物ライニング構造を提供する。

【解決手段】 溶鉱炉から出湯される溶銑を受銑して保持し、保持した溶銑を搬送する或いは保持した溶銑に精錬処理を実施するための製鉄用容器1の耐火物ライニング構造であって、製鉄用容器の外側から、鉄皮2、永久耐火物層3、ワーク耐火物層4をこの順に有し、前記鉄皮と前記永久耐火物層との間に、圧縮強度が製鉄用容器に溶銑を保持したときに生じる静鉄圧値以上の値である断熱材5が配置されている。

(もっと読む)

溶融金属容器

【課題】内張り耐火物が不定形耐火物を主体とする各種精錬炉や溶融金属容器において、その不定形耐火物に発生する亀裂発生・伸展の抑制とともに剥離を防止すること。

【解決手段】溶融金属容器は、鉄皮6の内面に内張りされるパーマネントれんが7、8と、該パーマネントれんが7、8の内面に内張りされる複数の定形耐火物4及び不定形耐火物5とを備え、定形耐火物4は、相互に隙間を設けてパーマネントれんが8に挟み込まれて固定され、不定形耐火物5は、定形耐火物4相互の隙間に設けられている。

(もっと読む)

耐火物ライニング層の施工方法

【課題】 熱伝導率が低く、断熱性能に優れた断熱材を鉄皮と永久耐火物との間に配置した耐火物ライニング構造において、ワーク耐火物及び永久大耐火物の全てを張り替える場合は当然として、ワーク耐火物の損傷によりワーク耐火物のみを張り替える場合であっても、断熱材の水分吸収を効果的に防止し、断熱効果を維持させる。

【解決手段】 本発明に係る耐火物ライニング層の施工方法は、外殻である鉄皮の内側に、鉄皮側から、断熱材、永久耐火物、ワーク耐火物をこの順に有する耐火物ライニング層を施工するにあたり、断熱材及び/または永久耐火物に耐水性塗料材料を塗装し、その後、ワーク耐火物を施工することを特徴とする。

(もっと読む)

残鋼低減に優れた取鍋

【課題】湯当たり部の剥離や溶鋼を流出させる場合の開口不良が発生することなく、残鋼を低減することができる。

【解決手段】容量が200ton以上300ton以下であり、製鋼工程にて使用される取鍋1において、底部16に関し、上側から装入された溶鋼が衝突する湯当たり部20を、他の底部16よりも高くした円形部とする。円形部の高さhを105mm以上120mm以下とすると共に、円形部の半径Rを800mm以上900mm以下とする。円形部の端部から注入孔17の端部までの距離を1000mm以上1200mm以下とする。

(もっと読む)

取鍋内の残鋼量の低減方法

【課題】湯当たり部の剥離や溶鋼を流出させる場合の開口不良が発生することなく、出来る限り連続鋳造にて取鍋を傾けなくても十分に残鋼量を低減することができる取鍋内の残鋼量低減方法を提供すること。

【解決手段】容量が200ton以上300ton以下であり、製鋼工程にて使用される取鍋1において、底部16に関し、上側から装入された溶鋼が衝突する湯当たり部20を、他の底部16よりも高くした円形部とする。円形部の高さhを105mm以上120mm以下とすると共に、円形部の半径Rを800mm以上900mm以下とする。円形部の端部から注入孔17の端部までの距離を1000mm以上1200mm以下とする。取鍋1内の溶鋼をタンディッシュ3内に注入する際には、取鍋1を1〜2度傾斜させる。

(もっと読む)

ブロック耐火物及びこのブロック耐火物を用いた取鍋敷き部の施工方法

【課題】ブロック耐火物と不定形キャスタブル耐火物間の地金差しを効果的に抑制すると共に、湯当りブロックの場合には、使用中の浮き上がりや残湯排滓時の落下を効果的に防止する。

【解決手段】羽口ブロック21の鉄皮側端部の外周面全域に凸部22を形成する。湯当りブロック41の鉄皮側端部の外周面全域に、外周面からの引っ込み幅が50mm以上、100mm以下であって、かつ、高さが50mm以上、100mm以下の凹部42を形成する。この凹部42を除く前記外周面部分を、湯当りブロック41の底面に対して70°以上、85°以下の角度をなして形成する。

【効果】不定形キャスタブルとの境界部からの地金差しを効果的に抑制できる。また、湯当りブロックの施工時における作業時間を短縮できる。さらに、湯当りブロックの使用中ンの浮き上がりや、残湯排出時の落下を防止できる。

(もっと読む)

炉構造

【課題】余剰な設備投資を行ったり構造の複雑化を招いたりすることなく、外壁からの熱放散を低減することができ、熱効率を向上することができる炉構造を提供すること。

【解決手段】炉内1に対して構成される炉構造であって、炉内1側に設けられ耐火材12により構成される耐火層2と、耐火層2の外側に設けられ断熱材13により構成される断熱層3と、断熱層3の外側に設けられる金属製の外壁4と、断熱層3の炉内1側に突出した状態で断熱層3に支持され耐火材12を断熱層3に対して保持するための金属治具(Yスタッド5)とを備え、断熱材13は、Yスタッド5を係止可能な係止溝20を有し、Yスタッド5は、係止溝20に係止することで、外壁4に対して間隔を隔てた状態で、断熱層3に支持される。

(もっと読む)

溶湯搬送用取鍋

【課題】 溶湯の温度を保持できることはもとより、輸送時に求められる種々の便宜が図られた輸送用取鍋の提供。

【解決手段】 内面全域に耐火断熱層を備え、上向きの注入口を有し、且つ収容された溶湯を排出する為の注出口を備える有底筒状の鍋本体と、当該鍋本体の注入口を密封し封じた際に前記鍋本体の耐火断熱層と連続する耐火断熱層を裏面全域に備える開閉自在な上蓋と、当該鍋本体の注出口を密封し封じた際に前記鍋本体の耐火断熱層と連続する耐火断熱層を裏面全域に備える開閉自在な注ぎ蓋とで構成され、前記鍋本体の耐火断熱層の内部に面状又は棒状の発熱装置を埋設した溶湯搬送用取鍋。

(もっと読む)

1 - 20 / 30

[ Back to top ]