Fターム[4E024BB02]の内容

Fターム[4E024BB02]に分類される特許

1 - 20 / 91

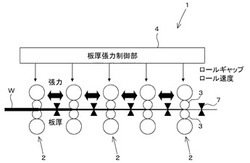

板厚制御方法

【課題】圧延を施す前の原板がコイル状に巻かれていて、この原板にコイル一巻きごとの硬度変動がある際に、圧延速度が変化する場合であっても、板厚変動が過大になることを防止し、板厚精度を向上させる板厚制御方法を提供する。

【解決手段】本発明の板厚制御方法は、複数の圧延スタンド2が備えられた圧延機1を用いて圧延材Wを圧延するに際し、フィードバック板厚制御系を用いつつ板厚の制御を行う板厚制御方法であって、フィードバック板厚制御系の共振周波数が圧延材Wの長手方向に存在する硬度変化に起因する硬度変動の周波数より小さくなるように、フィードバック板厚制御系を設計し、設計したフィードバック板厚制御系を用いて、圧延材Wの板厚の制御を行う。

(もっと読む)

温度推定装置、温度推定方法、圧延機制御装置

【課題】圧延機の制御に用いる温度を、精度良く遅延なく推定する。

【解決手段】熱間圧延機で圧延される圧延材2の温度推定装置20において、復熱中の圧延材の温度履歴の予測値を求める温度履歴計算部21と、復熱中の圧延材の温度履歴の測定値を求める温度履歴測定部24と、前記予測値に基づき相関関数を求める相関関数導出部22と、前記予測値と前記測定値と前記相関関数に基づき前記圧延材の温度の推定値を求める温度履歴比較部23とを備える。

(もっと読む)

最適化装置、最適化方法、及び最適化プログラム

【課題】圧延材の製品品質を確保しつつ、最適化したい最適化指標量が最小になるように、圧延設備の制御を最適化する。

【解決手段】圧延装置が圧延材を圧延するための制御設定値を算出する設定計算部31と、設定計算部31により算出された制御設定値に基づいて、圧延装置により圧延された圧延材の材質を予測する材質予測計算部32と、設定計算部31により算出された制御設定値に基づいて、圧延装置が圧延材を圧延する上で最適化する指標の量を最適化指標量として算出する最適化指標量算出部36と、材質予測計算部32により予測された材質が外部入力された要求材質を満たす範囲内で、最適化指標量算出部36により算出された最適化指標量を最小にする制御設定値を設定計算部31に算出させる最適化部34とを備える。

(もっと読む)

タンデム仕上圧延機及びその動作制御方法、並びに、熱延鋼板の製造装置及び熱延鋼板の製造方法

【課題】超微細粒鋼の歩留まりを向上することが可能な、タンデム仕上圧延機の動作制御方法を提供する。

【解決手段】被圧延材の板厚変更点が第Nスタンドに到達すると同時に第nスタンド(nはm以上N以下のすべての整数)の板厚目標値の変更を開始し、少なくとも第nスタンドの板厚目標値を変更している間において、第nスタンドの出側板厚を板厚目標値に一致させる第一の圧下位置修正量を求め、n>mの第nスタンドにおいて、第n−1スタンドの板厚偏差を求め、該板厚偏差の影響がn>mの第nスタンドの出側板厚に現れないようにする第二の圧下位置修正量を求め、第mスタンドの圧下位置を第一の圧下位置修正量だけ時々刻々修正し、n>mの第nスタンドの圧下位置を第一の圧下位置修正量と第二の圧下位置修正量との加算値だけ時々刻々修正する、タンデム仕上圧延機の動作制御方法とする。

(もっと読む)

圧延方法及び圧延板材

【課題】可逆式圧延機のセットアップをより高精度に実施することができる圧延方法、及びこの圧延方法により得られる圧延材を提供することを目的とする。

【解決手段】本発明は、単スタンド可逆式の冷間圧延機を用い、板材に対して複数パスの圧延を行う圧延方法であって、Nパス目の上記板材の先端部における塑性係数QANを、N−1パス目の上記板材の尾端部における塑性係数QBN−1を用いて下記式(1)により算出し、上記塑性係数QANに基づいてNパス目のセットアップ計算を行い、この計算結果に基づく設定でNパス目の圧延を開始することを特徴とする。

QAN=αN×QBN−1 ・・・(1)

(αNは、塑性係数QANにおける補正係数(αN≧1)である。Nは、2以上の整数である。)

(もっと読む)

走間板厚変更方法および装置

【課題】タンデム圧延機内に薄引開始点と終了点が同時に入る場合でも張力変動を抑制することができる走間板厚変更方法および装置を提供する。

【解決手段】板厚変更開始点が通過した直後の圧延スタンドのロールギャップを圧延機出側で目標の板厚となるように設定し、前記圧延スタンドより一つ上流の圧延スタンドのロール速度はマスフローを考慮して設定し、それよりさらに上流の圧延スタンドについては、サクセシブ制御を用いて、各圧延スタンドのロール速度を板厚変更開始状態に設定し、板厚変更終了点においては、板厚変更終了点が通過した直後の圧延スタンドのロールギャップを元の状態に戻し、前記圧延スタンドより一つ上流の圧延スタンドのロール速度については板厚変更開始点が通過した際に変更した分だけ戻し、それよりさらに上流の圧延スタンドについてはサクセシブ制御を用いてロール速度を変更することによって、板厚変更終了状態に設定する。

(もっと読む)

鋼材の冷却制御方法及び連続圧延機

【課題】熱間圧延工程の次工程である冷間圧延工程における生産性向上のために、巻き取り後の鋼材組織の長手方向全体にわたる軟質化、あるいは均一化を実現する。

【解決手段】熱間圧延機1によって圧延された鋼材Wを水冷した上でコイルへと巻き取る熱間圧延工程にて、コイルに巻き取る前の鋼材Wの温度である巻取温度を制御する冷却制御方法において、圧延後の鋼材Wの組織を長手方向に均一なものとするために、巻取温度を鋼材Wの長手方向に沿って変更する巻取温度変更ステップを備える。

(もっと読む)

冷間圧延機の板厚制御方法及び板厚制御装置

【課題】冷間連続圧延での走変時に、圧延機にトラブルが発生したり、圧延材が切れたりといった不都合が生じず、可及的速やかに、後行圧延材の板厚を所定のものにすることのできるロールギャップ量の制御方法及び制御装置を提供する。

【解決手段】本発明に係る走間板厚変更での板厚制御方法は、冷間圧延機での圧延であり且つ先行圧延材の後端部と後行圧延材の先端部の突き合わせ部が通過する際に実施される「走間板厚変更」の際に適用される板厚制御方法において、先行圧延材に対するロールギャップ量から後行圧延材に対するロールギャップ量へ変更する際の変更速度Vpを予め算出しておき、走間板厚変更においては、ロールギャップ量の変更速度をVp+αとしてロールギャップを変更し、実績圧延荷重を基にしたゲージメータ式から得られる出側板厚が目標板厚になった時点で、ロールギャップ量の変更操作を停止するものである。

(もっと読む)

学習係数制御装置

【課題】学習係数が制限値を超えても制限値内で学習係数を制御してモデル誤差を修正する学習係数制御装置。

【解決手段】2個以上のモデルに基づき1つの物理量を予測するプロセスモデルについて物理量の予測値と実績値との差に基づき学習演算部10で各々のモデルの学習係数を算出し、一方のモデルの予測値を変更したときに最終的に求められる物理量の予測値が変わらないように他方のモデルの予測値を変更する補正値を得るために必要な変換係数を変換係数演算部14で演算し、一方のモデルの学習係数が第1制限値を超えた場合に学習係数修正値演算部17からのモデルの学習係数の修正値と変換係数平均値演算部19からの変換係数の平均値とに基づき一方のモデルの学習係数を修正したことで発生する予測値の変化量を他方のモデルで補償するモデルの補正値をモデル補正値演算部20で演算する。

(もっと読む)

結晶粒径予測方法、結晶粒径予測装置、及び結晶粒径予測プログラム

【課題】フェライト相以外の相を含む結晶組織を有する鋼帯のα粒径を高精度に予測すること。

【解決手段】温度履歴算出部112が、ランナウト冷却設備において冷却される際の各セグメントの温度履歴を算出し、変態履歴算出部113が、温度履歴算出部112によって算出された各セグメントの温度履歴に基づいて、ランナウト冷却設備において冷却される際の各セグメントの変態履歴を算出し、α粒径算出部114が、変態履歴算出部113によって算出された各セグメントの変態履歴に基づいて、各セグメントの変態完了後のα粒径を算出する。そして、α粒径算出部114は、変態が開始されてから変態率が所定値以上になるまでの時間を変数として含むα粒径予測モデル式を用いて変態完了後のα粒径を算出する。

(もっと読む)

鋼帯冷却制御方法、鋼帯冷却制御装置、及び鋼帯制御冷却プログラム

【課題】鋼帯の長さ方向における材質のばらつきを低減すること。

【解決手段】装置本体100が、各セグメントSに対する噴射パターンから冷却工程における温度履歴をセグメントS毎に算出し、算出された温度履歴を用いて各セグメントSの材質特性値を予測し、予測された材質特性値と材質特性値の要求仕様との差に基づいて、材質特性値の要求仕様を満足する噴射パターンをセグメントS毎に算出する。これにより、算出された噴射パターンに基づいて鋼帯3の冷却工程を制御することによって、鋼帯3の長さ方向における材質のばらつきを低減することができる。

(もっと読む)

変形抵抗予測装置及び圧延機の制御方法

【課題】製造条件が変化した場合であってもオペレータの作業負荷を高くすることなく、被圧延材の変形抵抗を精度高く予測すること。

【解決手段】類似度算出部10aが、実績データベース4内に格納されている複数の圧延条件xnについて、予測対象の圧延条件xに対する類似度Wnを算出し、予測式作成部10bが、実績データベース4に格納されている圧延条件xnのデータを用いて、圧延条件xと被圧延材の変形抵抗yとの関係を表す予測モデルを作成すると共に、類似度算出部10aによって算出された類似度Wnを重みとする評価関数を予測モデルの予測誤差を評価する評価関数として最適化問題を解くことによって、予測モデルのモデルパラメータを決定し、変形抵抗予測部10cが、予測式作成部10bによって作成された予測モデルに予測対象の圧延条件xを入力することによって、予測対象の圧延条件xで圧延工程を行った場合の被圧延材の変形抵抗yを予測する。

(もっと読む)

圧延機の板厚制御方法

【課題】FF−AGCとBISRA−AGCを同時に併用することで、圧延材の板厚を目標値に確実に近づけることができる板厚制御方法を提供する。

【解決手段】 本発明に係る圧延機の板厚制御方法は、圧延材2を圧延する一対のワークロール6,6を備えた圧延機において、ワークロール6,6間のロールギャップ量Sを制御するものである。まず、FF−AGC制御とBISRA−AGC制御とを同時に使用することで、圧延機5のロールギャップの修正量ΔSを求める。次に、求められたロールギャップの修正量ΔSを圧延機5に適用する。

(もっと読む)

圧延機の板厚制御方法及び板厚制御装置

【課題】高精度な板厚制御を行うことができるようにする。

【解決手段】本発明は、圧延材Wの板厚を計測し、計測した板厚を基に圧延材Wを圧延するワークロール5のロール隙間を算出し、算出したロール隙間ΔSに応じて圧下装置11を制御する圧延機の板厚制御方法であって、圧延材Wの板厚の偏差を周波数成分に分解し、周波数成分ごとに圧下装置11に対する制御利得値を算出し、算出した制御利得値の逆数を計測で得られたロール隙間ΔSに乗算すると共に乗算して得られた値を圧下装置11を適用するロール隙間ΔS’とし、このロール隙間ΔS’を基に板厚を制御する。

(もっと読む)

圧延制御方法

【課題】圧延材を連続圧延する状況下における先進率モデルを構築した上で、この先進率モデルを用い、冷間圧延される圧延材の板厚及び/又は張力を確実に制御する。

【解決手段】本発明に係る圧延制御方法は、圧延実施時における先進率の状況を摩擦係数μを用いて表現した先進率モデルを用い、圧延の制御を行う圧延制御方法において、先進率モデルを「摩擦係数μ=」の形に変形することで分数形式とすると共に、この分数形式で表現された先進率モデルの分母に補正関数Cを導入し、補正関数Cが導入された先進率モデルを用い、冷間圧延される圧延材の板厚及び/又は張力を制御する。

(もっと読む)

厚鋼板製造装置および厚鋼板製造装置における冷却装置の水冷時間設定方法

【課題】熱間圧延ラインのレイアウトに変更なく、かつ、下流側の可逆式圧延機による圧延中に冷却待ち時間を発生することなく、効率的に制御圧延を行えるようにする。

【解決手段】粗圧延機での圧延を完了した時点で、被圧延材が仕上圧延機で圧延を開始されるまでの冷却可能時間t0と、被圧延材が仕上圧延機の圧延途中で所望の中間板厚まで圧延された時に被圧延材の温度が未再結晶域上限温度θα以下となるための仕上圧延機での圧延開始目標温度θtとを予測し、これら予測結果に基づき冷却装置での水冷時間twを算出し設定するようにした。

(もっと読む)

リバース圧延機における板厚制御方法

【課題】リバース圧延機を用いて板材を圧延する際に、変形抵抗むらに起因する板厚偏差を大幅に低減することができるリバース圧延機における板厚制御方法を提案する。

【解決手段】コイルから引き出した圧延材を冷間で2パス以上のリバース圧延を行って圧延する前記圧延材の変形抵抗むらを考慮したフィードフォワードAGCの板厚制御方法であって、前記変形抵抗むらを当該圧延のひとつ前のパスの圧延における出側板厚偏差の測定値と圧延実績から変形抵抗偏差として計算し、出側板厚偏差の測定値と変形抵抗偏差との近似度合いに基づいてこの圧延におけるフィードフォワードAGCの制御ゲインを導出する。

(もっと読む)

金属板の板厚制御方法及び金属板の製造方法

【課題】板厚を高精度に制御することが可能な、金属板の板厚制御方法及びこれを用いた金属板の製造方法を提供する。

【解決手段】前材の圧延終了時のワークロールの熱膨張収縮量、及び、前材の圧延終了後から当材の圧延終了後までの間におけるワークロールの熱膨張収縮量を考慮してゲージメータ式を補正し、補正されたゲージメータ式を用いて、当材を圧延する際のワークロールの圧下位置を修正する金属板の板厚制御方法、及び、該金属板の板厚制御方法を用いて金属板を製造する金属板の製造方法とする。

(もっと読む)

圧延方法

【課題】本発明は、スラブの材料強度とスラブ厚とスラブ幅の数値データを基にパス数と各パスの圧下量を規定できるので、容易かつ簡便に圧延時のパススケジュールの管理ができる技術の提供を目的とする。

【解決手段】本発明は、スラブを複数回の圧延のパスにより所望の板厚とする場合、スラブの材料強度とスラブ厚とスラブ幅の数値データを基に、予め設定しておいたデータテーブルの材料強度、スラブ厚、スラブ幅の値に合わせて総パス数を確定し、少なくとも最終回のパスを含めた品質確定用の指定パスを全てのパスのうち後半に規定し、全てのパスのうち、指定パスを除いた残りの管理パスについて、管理パスの全てのパスの圧下量の変化状態を以下の(1)式で示される2次関数に近似するように各パスの圧下量を調整することを特徴とする。y=Ax2+Bx+C…(1)(ただし、Aは−の任意数)

(もっと読む)

平鋼の制御冷却方法

【課題】 平鋼の高強度化のため、熱間圧延後に制御冷却を適用する。

【解決手段】 必要且つ安定した冷却能を得るため膜沸騰冷却を適用する。平鋼固有の問題である両側部と中央部の冷却速度の差異に伴う金属組織の不均一性を解決するため、1次冷却として圧延直後中央部のみスプレイにより冷却し両側部と温度差を発生させる。2次冷却の沸騰冷却において該温度差を縮小し、所望変態温度においてほぼ均等に誘導する。3次冷却として温水より引き上げ空冷し、所望のパーライト又はベイナイトを誘導する。2次冷却における異常や不均等な冷却を防止するため長辺面を垂直にして並進・斜行させる。

(もっと読む)

1 - 20 / 91

[ Back to top ]