Fターム[4E028CB06]の内容

他に分類されない板、線、管の製造と清浄 (990) | UO管 (134) | 溶接 (51)

Fターム[4E028CB06]に分類される特許

41 - 51 / 51

耐低温割れ性に優れたUO鋼管の製造方法およびUO鋼管

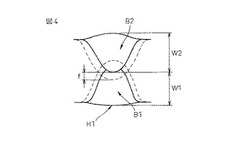

【課題】溶接金属の化学組成には何ら制限を加えず、しかも製造工程の効率を下げることなく、UO鋼管のシーム溶接部の溶接金属に発生する低温割れを防止するUO鋼管の製造方法を提供する。

【解決手段】先行するシーム溶接と後続するシーム溶接により形成されるUO鋼管のシーム溶接部において、先行するシーム溶接部の拡散性水素量の上限を制限すると共に、先行するシーム溶接の溶接金属の厚さをW1、後続するシーム溶接の溶接金属の厚さをW2とした時、W2/W1の比を0.6≦W2/W1≦0.8、あるいは1.2≦W2/W1≦2.5に規定することにより先行するシーム溶接の溶接金属内に発生する引張応力を低減する。

(もっと読む)

鋼管、該鋼管を用いたパイプライン

【課題】 降伏棚モデルであっても例えばパイプラインのような局部座屈性能が要求される用途に適用できる鋼管を提供することを目的としている。また、該鋼管を用いたパイプラインを得ることを目的とする。

【解決手段】 降伏棚型の応力歪曲線を有する鋼管であって、降伏棚の終点歪が1%未満であり、かつ歪が1.0%、2.0%のときの応力をそれぞれσ1.0、σ2.0としたときにσ2.0/σ1.0が1.04以上となることを特徴とする鋼管。

降伏棚型の応力歪曲線を有する鋼管であって、応力歪曲線上における降伏棚終点から歪値が1%増加した点における応力を降伏棚終点における応力で割った値が1.04以上となることを特徴とする鋼管。

(もっと読む)

円筒成形溶接機

【課題】 プレス装置と溶接装置とが結合された円筒成形溶接機として、プレス作業時の振動が溶接装置へ伝達されることを防止することにより高精度な溶接を実現する。

【解決手段】 円筒成形溶接機10は、主軸12と、プレス装置13と、溶接装置14とを備える。プレス装置13は、上型19及び下型20を備える。下型20は、減速機構23を介して油圧直動シリンダ22により駆動される。減速機構23は、油圧直動シリンダ22のシリンダロッド35と、連結アーム44、45とを有する。この減速機構23は、いわゆるトグル機構を構成しており、シリンダロッド35が伸長すると、連結アーム44が起立する。したがって、下型20の型締速度が型締状態に近づくにつれて漸次小さくなる。上型19を駆動する油圧直動シリンダ21は、クッション機構を備えている。

(もっと読む)

金属製の管状体およびその製造方法

【課題】小径で、少なくとも2種以上の内径を有する金属製の管状体およびその製造方法を提供する。

【解決手段】金属製の薄板から管状体の展開形状をした板状体を部分的に接合した状態で打ち抜き、少なくとも2種以上の内径を有する管状体にプレス加工した後に、板状体との接合部を切断して製作された管状体であって、内表面の表面粗さの最大高低差(Rf)が3μm以下で、最小内径が2mm以下で、最大内径が5mm以下である金属製の管状体。

(もっと読む)

歪み時効特性に優れた引張強さ760MPa級以上の高強度鋼板の製造方法およびそれを用いた高強度鋼管の製造方法

【課題】歪み時効特性に優れた引張強さ760MPa級以上の高強度鋼板の製造方法およびそれを用いた高強度鋼管の製造方法。

【解決手段】質量%で、C:0.01〜0.5%、Si:0.01〜3.0%、Mn:0.1〜5.0%、P:0.03%以下、S:0.01%以下を含有し、残部Feおよび不可避的不純物からなる鋼を溶製して鋳造し、さらに、熱間圧延し、その後の冷却に際し、600〜450℃の温度範囲を鋼板中心部の平均冷却速度で0.5〜40℃/sとなる冷却速度で冷却し、その後、加工度が1.5以上15以下、加工温度が室温以上300℃以下で冷間加工もしくは温間加工することを特徴とする、歪み時効特性に優れた引張強さ760MPa級以上の高強度鋼板の製造方法。また、この鋼板を用いて鋼管を製造することを特徴とする、歪み時効特性に優れた引張強さ760MPa級以上の高強度鋼管の製造方法。

(もっと読む)

UOE鋼管の製造方法

【課題】UOE鋼管の搬送時におけるタブ板の落下を確実に防ぎながら、鋼板への溶接金属の溶け込み量を減少させてUOE鋼管の歩留りを向上する。

【解決手段】素材である鋼板と略同一の材質からなるとともにルート面13の厚さが鋼管の厚さの40%以上50%以下であるタブ板11を用いて、UOE鋼管を製造する。

(もっと読む)

溶接金属の耐水素脆化割れ特性に優れた高強度溶接鋼管とその製造方法

【課題】本発明は溶接部脆化割れ特性に優れた高強度溶接鋼管、及びその製造方法を提供する。

【解決手段】引張強度が850MPa以上でシーム溶接を内外面から行い、その後、拡管あるいは縮管矯正を行う溶接鋼管の製造法において、前記鋼管の内外面で先行する溶接金属の水素濃度が前記矯正までの間に常温で100g当たり、0.2cc以下であることを特徴とする溶接金属の耐水素脆化割れ特性に優れた溶接鋼管の製造方法、及び先行する溶接金属の水素濃度が常温で100g当たり、0.2cc以下であることを特徴とする溶接金属の耐水素脆化割れ特性に優れた溶接鋼管。

(もっと読む)

低降伏比且つ溶接部靭性に優れた高強度溶接鋼管の製造方法

【課題】X120グレードの高強度溶接鋼管の製造方法。

【解決手段】C:0.03〜0.12%、Si:≦0.5%、Mn:2.0〜3.0%、Al:0.01〜0.08%、Cu:≦0.8%、Ni:0.1〜1.0%、Cr:≦0.8%、Mo:≦0.8%、Nb:0.01〜0.08%、V:≦0.10%、Ti:0.005〜0.025%、B:0.001〜0.003%、Ca:≦0.01%、REM:≦0.02%、N:0.001〜0.006%を含有し、0.21≦Pcm≦0.30、残部Feおよび不可避的不純物の鋼を、950℃以下の温度域での累積圧下量≧70%の熱間圧延を行い、圧延終了後700℃以上で、20〜80℃/sの加速冷却を開始し、450〜650℃の温度域で冷却停止後直ちに600〜700℃に再加熱し、ベイナイト主体組織で、第2相として島状マルテンサイトが5〜20%の面積率の鋼板を管状に成形し、SAW溶接後、拡管する。

(もっと読む)

UOEパイプの製造におけるサブマージアーク溶接方法およびそれを用いたUOEパイプの製造方法

【課題】パイプ全長にわたって均一な溶け込み状態とすることで、溶込不良やスラグ巻き込み等の溶接欠陥が発生するのを抑制する。

【解決手段】溶接中、溶接電極とパイプの間の距離を測定し、溶接電極と前記パイプのなす角度を一定とすることを目標に、前記溶接電極の傾斜角度を調整する。

(もっと読む)

溶接鋼管端部の外面溶接ビード切削方法および装置

【課題】 大掛かりな構造物を必要とせず、効率良く高精度に外面溶接ビードを切削除去する。

【解決手段】 溶接鋼管1の端部の外面溶接ビード1aを切削する装置である。ビード検出センサー4によって検出された外面溶接ビード1aが周方向の所定位置にくるように、ターニングローラ2で溶接鋼管1を回転させる。胴部に外面溶接ビード1aとの接触を防止するための凹部6aを有する回転自在な先導ロール6と、この先導ロール6と所定の相対関係位置に配置されたミーリングカッター7を、前記外面溶接ビード1aに対して接離移動させる油圧シリンダ12を備える。先導ロール6およびミーリングカッター7を一体として溶接鋼管1の軸方向に移動させる軸方向駆動装置10を備える。

【効果】 溶接鋼管のゆがみや外面溶接ビード位置にずれがあっても、大掛かりな構造物を必要とせずに、高精度にかつ適切に外面溶接ビードを切削除去できる。

(もっと読む)

パイプライン変形特性および低温靭性に優れた超高強度鋼板及び超高強度鋼管並びにそれらの製造方法

【課題】 パイプライン変形特性と高速延性破壊特性に優れた引張強さ800MPa以上(API規格X100以上)の超高強度鋼管及びその製造方法を提供する。

【解決手段】 質量%で、C :0.03〜0.10%、Si:0.01〜0.6%、Mn:1.5〜2.5%、P :0.015%以下、S :0.003%以下、Ni:0.1〜2.0%、Mo:0.15〜0.60%、Nb:0.001〜0.10%、Ti:0.005〜0.030%、Al:0.06%以下を含有し、鋼板の組織のベイナイトもしくはマルテンサイト分率が90%以上でかつ、圧延幅方向と圧延長手方向の引張強度差が30MPa以上若しくは圧延長手方向と圧延幅方向との引張強度比が0.97以下であるパイプライン変形特性および高速延性破壊特性に優れた超高強度鋼管若しくはこれに使用される鋼板。

(もっと読む)

41 - 51 / 51

[ Back to top ]