Fターム[4E029AA01]の内容

Fターム[4E029AA01]の下位に属するFターム

複合ビレット (13)

Fターム[4E029AA01]に分類される特許

1 - 20 / 31

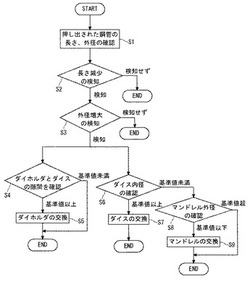

熱間穿孔用エキスパンション装置

継目無管の製造方法

【課題】押出管の外径および肉厚が許容範囲を超えるのを抑制でき、不良の発生率を削減できる継目無管の製造方法を提供する。

【解決手段】熱間押出製管法により複数の中空ビレットを順に押出成形して押出管とする継目無管の製造方法において、押出成形が終了してから次の押出成形を開始するまでの間に検知工程および交換工程を順に行う。検知工程は、順に押出成形された管の長さの傾向を確認して長さ減少を検知する処理および順に押出成形された管の外径の傾向を確認して外径増大を検知する処理を含む。交換工程では、長さ減少および/または外径増大を検知した場合に(A)ダイホルダとダイスとの隙間が基準値以上の場合にダイホルダを交換する処理、(B)ダイスのベアリング部の内径が基準値以上の場合にダイスを交換する処理、(C)マンドレルのトップアップセット部の外径が基準値以下の場合にマンドレルを交換する処理を行う。

(もっと読む)

押出プレス

【課題】コンテナストリップ力を増大させるとともに、エネルギー効率を改善した機長を短くして省スペース化したショートストローク型の押出プレスを提供する。

【解決手段】押出ステムを押出軸線方向に進退させる移動手段と、コンテナを押出軸線方向に進退させる移動手段をメインシリンダハウジングに備えた押出プレスにおいて、コンテナをダイスと離間する方向に単独又はコンテナの移動手段と協働して少なくとも4種の異なる移動動作を可能としたコンテナの押動手段を、メインシリンダハウジングに対向して配したエンドプラテンに設ける。

(もっと読む)

高強度中空ばね用シームレス鋼管用素管の製造方法

【解決課題】高強度中空ばね用シームレス鋼管の製造時にその内面表層部における粗大な内面疵の発生を抑制し、高品質のシームレス鋼管用素管の製造方法を提供すること。

【解決手段】

C:0.2〜0.7質量%、Si:0.5〜3質量%、Mn:0.1〜2質量%、Al:0.1質量%以下(0%を含まない)、P:0.02質量%以下(0%を含まない)、S:0.02質量%以下(0%を含まない)及びN: 0.02質量%以下(0%を含まない)を含有する鋼からなり、且つ、その内面表層部における鋼組織の平均結晶粒径が15μm以下に調整された中空ビレットを用いて熱間押出加工を行い、中空シームレス鋼管用の素管を製造することを特徴とする高強度中空ばね用シームレス鋼管用素管の製造方法。

(もっと読む)

高合金またはステンレス鋼における継目無鋼管の製造方法

【課題】丸鋼片の孔繰り加工時における歩留り低下を最小限とする。

【解決手段】Niを20質量%以上含有し、かつオーステナイト単相組織を有する高合金またはステンレス鋼のブルーム1を、圧延或いは鍛造して得られる丸鋼片3に対し、丸鋼片3の中心部に存在する欠陥を孔繰り加工した後、熱間押出法により継目無鋼管を製造する方法である。ブルーム1の長辺長さをA(mm)、短辺長さをB(mm)とした場合、ブルームの扁平比(A/B)が1.4以上、2.4以下で、かつ、丸鋼片3の半径をR(mm)とした場合、ブルーム1から丸鋼片3への圧延比(A×B)/πR2が2.0以上、9.0以下となるようにする。

【効果】ブルームに発生する粒界割れが圧延・鍛造後の丸鋼片内部に残存しても、少ない中心孔繰り加工により除去することができ、製管後の内面欠陥発生を防止した継目無鋼管を製造できる。

(もっと読む)

リチウムシート製造のための方法及び装置

【課題】インゴットの直径によって制限されない幅の薄シート又はフィルムへと、リチウム/リチウム合金インゴットを押出す方法を提供する。

【解決手段】リチウム又はリチウム合金インゴットを薄シートへと形成する、電気化学セル用のリチウム又はリチウム合金アノードの押出加工による製造方法。本方法は、リチウム又はリチウム合金インゴットの直径を超える幅を有する薄シートを押出すよう適合され、2つ以上のリチウム又はリチウム合金インゴットでリチウム又はリチウム合金の薄シートへと押出すことが可能になる。本発明は、リチウム又はリチウム合金の押出加工を行いながら、ダイ孔の調整と微細なチューニングを可能とするのに適合したダイアッセンブリィもまた提供する。

(もっと読む)

熱間押出管の製造方法

【課題】生産性の低下および工具原単位の悪化の問題を発生させることなく、得られた押出管に生じる偏肉を低減することができる熱間押出管の製造方法を提供する。

【解決手段】中空ビレットを用いて熱間押出製管法により継目無管である熱間押出管を製造する方法であって、中空ビレットを加熱して外周部温度が1050〜1300℃で、かつ内外温度差ΔTが(1)式を満たす温度にし、当該中空ビレットをコンテナ内に挿入して熱間押出加工することを特徴とする熱間押出管の製造方法である。ただし、内外温度差ΔT(℃)、外周部温度Tx(℃)および内周部温度Ty(℃)である。本発明は、中空ビレットとして、材質が二相ステンレス鋼であるものを用いるのが好ましい。

ΔT=Tx―Ty≧150 ・・・(1)

(もっと読む)

押出加工方法及び押出加工装置

【課題】良好な外観と小さい表面粗さの押出材を製造できる押出加工方法を提供する。

【解決手段】押出加工方法は、コンテナ1内のビレット6をステム2により押圧することにより、ビレット6を押出ダイス3内に通過させて押出材20を成形するビレット押圧工程と、コンテナ1によるディスカード7の外周面の拘束を解除した後で又は解除しながら、ディスカード7をその厚さ方向にステム2により押圧することにより、ディスカード7の厚さを減少させるディスカード減厚工程と、ディスカード減厚工程の後で、ディスカード7を切除するディスカード切除工程と、ビレット押圧工程の前に、ステム2のビレット6への押圧面2zとビレット6の上流側端面6zとの少なくとも一方に、押圧面2zにディスカード7が付着するのを防止する離型剤8を塗布する離型剤塗布工程と、を含む。

(もっと読む)

押出加工用ダイス装置及び押出部品の製造方法

【課題】均一な肉厚の製品を押出加工できるようにした押出加工用ダイス装置と押出部品の製造方法を提供する。

【解決手段】ダイホルダに複数形成された支持孔に挿入されてダイホルダに組み込まれた組立ダイスとを具備し、組立ダイスを通過させるように素材ビレットを押圧して組立ダイスの型孔を通過させて目的の形状の押出品とするためのダイス装置において、ダイホルダ5の支持孔9において素材ビレットに面する側の開口部42に支持孔の開口部面積を拡張する段部42bが形成されてなる。

(もっと読む)

押出プレス装置

【課題】押出プレス装置を作動させる可変容積形ポンプにパイロット圧力を供給するパイロットポンプ及びパイロットポンプを駆動する電動機を消費するエネルギーの少ない状態で運転して無駄な電力を削減し、もってエネルギー消費量の少ない押出プレス装置を提供する。

【解決手段】パイロット圧力が負荷されるレギュレータ等の吐出量制御手段12を備えた可変容積形ポンプ10を有し、予め定めた速度設定値に基づいて吐出量制御手段12に速度信号を出力して可変容積形ポンプ10の傾転により供給する圧油量を変化させ、各動作工程の速度が制御される金属の押出プレス装置に、吐出量制御手段12に供給するパイロット圧の油量を、前記速度設定値を切り替えるときに最大となり、該切り替えた速度設定値となったときに最小となるよう制御するパイロット圧力の供給手段30を設けた。

(もっと読む)

高強度中空ばね用シームレス鋼管

【課題】高強度で耐久性に優れた中空ばねを製造することが可能な高品質のシームレス鋼管を提供すること。

【解決手段】C:0.20〜0.70質量%、Si:0.50〜3.00質量%、Mn:0.10〜3.00質量%、P:0.030質量%以下(0%を含む)、S:0.030質量%以下(0%を含む)、N:0.0200質量%以下(0%を含む)、残部Fe及び不可避的不純物からなり、炭化物が円相当径で1.00μm以下であることを特徴とする高強度中空ばね用シームレス鋼管。

(もっと読む)

ショートストローク用押出プレス装置

【課題】本発明は、直行型のビレットローダを用いても品質の優れた押出製品の生産性が向上し、且つ、設備の設置スペースを最少化してスペース生産性が向上するショートストローク用押出プレス装置を提供することを目的とする。

【解決手段】2つ割りのシールブロックを閉じた時前記シールブロックの当接面に貼着したシール部材と前記シールブロックの内周面に設けたシール部材とを介して前記シールブロックの当接面と押出ステム又はフィックスダミーブロックの外周面に密接させ得るようにし、前記シールブロックのコンテナ側端面に設けたシール部材をコンテナのステム側端面に押圧して密接させ得る押圧手段を押出方向に移動自在に備え、前記シールブロックを押出ステムの軸線方向と交差方向に揺動して開閉自在に設けるとともに、前記シールブロックが開いた状態で前記押出ステムの軸線方向と交差方向に移動自在に設けた。

(もっと読む)

マグネシウム合金から形成される小型薄壁チューブを製造する方法

本発明は、医学的応用または医療用品(特にステント)のために小型薄壁チューブを製造する方法に関連し、特に生体再吸収可能なマグネシウム合金の金属片を変形して小型チューブを製造し、その後小型チューブは医療目的で用いられ、またはステントのような医療用品が製造され得る。1工程で高精度の小型チューブを製造可能とするために、本発明によれば基体3および基体3に対してテーパ形状のマンドレル4を有する雄金型2とブラインドホールまたは抜け穴を有する金属片とが用いられ、金属片のブラインドホールまたは抜け穴の直径はマンドレル4の外径以上であり、その後金属片は雄金型2とともにマンドレル4により少なくとも一部が、受容領域6および対向領域7を有する、雌金型5を通過するように押圧され、小型チューブを形成するために対向領域7はマンドレル4の外径以上で金属片の外径未満の自由直径を有する。 (もっと読む)

エルハルト穿孔法、およびエルハルト穿孔用芯金

【課題】高Cr鋼に対して低穿孔比の条件で、引け巣およびキャビティに起因する内部欠陥の残存を抑制した底付き管を製造することが可能なエルハルト穿孔法を提供する。

【解決手段】エルハルト穿孔法であって、当該エルハルト穿孔法は、コンテナ内に収容された鋼塊の上面から芯金を圧入して穿孔を行い、底付き管を製造する方法であり、当該芯金が、円筒状の本体部と、当該本体部の端部に接続された縮径部とからなり、当該芯金の本体部の外径dと当該コンテナの内径Dとの比d/Dが0.35〜0.45であり、当該芯金の縮径部が、先端方向に移行するにしたがって外径が漸次小さくなり、且つ先端に直径がd1であるフラット部を有し、当該フラット部の外径d1と当該芯金の外径dとの比d1/dが0.70〜0.82であり、当該芯金の縮径部の長さLと当該芯金の本体部の外径dとの比L/dが0.09以上であることを特徴とするエルハルト穿孔法である。

(もっと読む)

銅合金管およびその製造方法ならびにヒートポンプ給湯機

【課題】流路形状によらずスケールの付着し難いヒートポンプ給湯機に好適な銅合金管を提供する。

【解決手段】Sn:0.24〜0.30質量%、Zr:0.03〜0.05質量%、P:0.004〜0.015質量%を含有し、残部がCuおよび不可避的不純物からなる銅合金を、熱間押出、圧延、抽伸加工して所定の形状・寸法の管とし、600〜800℃で20分以上の熱処理による焼鈍を行って表面にSn,Zr,Pを濃縮させたことにより、炭酸カルシウムがスケールとして付着し難くした銅合金管。

(もっと読む)

マグネシウム合金押出形材の製造方法

【課題】 超塑性加工性に優れたマグネシウム合金押出形材の製造方法を提供。

【解決手段】 Alを3〜10質量%含有するマグネシウム合金のビレットを鋳造し、ビレットを380〜430℃で1〜16時間均質化処理し、次に150〜300℃で8〜48時間析出処理した後、250〜420℃の押出温度にて押出加工する。析出処理は、ビレットの状態で行う代わりに、押出加工後に押出形材に行うこともできる。

(もっと読む)

冷間加工用Al−Mg系アルミニウム合金押出材及びその製造方法

【課題】、冷間加工性及び加工硬化特性に優れ、冷間加工後に高い強度(0.2%耐力で360MPa以上)が得られる、Al−Mg系冷間加工用アルミニウム合金押出材を提供する。

【解決手段】Mg:4.0〜7.0%(質量%、以下同じ)、Ti:0.005〜0.2%を含有し、さらにMn:0.02〜0.2%、Cr:0.02〜0.1%、Zr:0.02〜0.1%、V:0.02〜0.4%のうちいずれか1種又は2種以上を含有し、残部Al及び不可避的不純物からなり、加工硬化特性として、真歪み0.04〜0.13の範囲での加工硬化指数nが0.35以上、圧延率65%に相当する加工を行った後の加工硬化量Δσ0.2が250MPa以上である。

(もっと読む)

アルミニウム押出し加工における加熱された鋳塊セグメントの溶接方法

金属押出し加工において加熱された金属鋳塊を加工する方法。各鋳塊の残材は、後続の鋳塊と接続される。具体的には、2つの鋳塊セグメントの当接させた端部が、鋸切断機と整列される。鋸切断機が作動すると、当接させた端部の双方から同時に材料が取り除かれる。鋳塊セグメントを互いに回転させることによって切断された端部が摩擦溶接されて一体となる。この方法によれば、事実上エンドレスな加熱された円柱状鋳塊が作成され、鋳塊残材がなくなる。  (もっと読む)

(もっと読む)

ねじり前方押出し法およびねじり前方押出し装置

【課題】摩擦撹拌現象により低圧での押出しを可能にし、単一連続プロセスで一気に結晶粒を微細化できる大型微細粒バルク素材創製に適したねじり前方押出し法およびねじり前方押出し装置を提供すること。

【解決手段】筒形コンテナ1の装填穴に棒状の固形金属材料であるビレットBを装填した後、コンテナ1に隣接して配置された円筒形ダイス2の方へプッシャー3によってビレットBを押圧しつつプッシャー3の押出し軸P周りにダイス2とビレットBとを相対的に回転させる際に、プッシャー3の押込み圧力および前記相対的な回転の回転速度を、ダイス穴の内面にビレットBの一端を接触させながら滑らせてビレットBの一端とダイス穴の内面との間で摩擦力および摩擦熱を生じさせて前記一端に塑性流動を発生させるような前記押込み圧力および回転速度に設定し、前記塑性流動をビレットBの他端側へ継続させながらねじりせん断ひずみを付与してビレットBをねじり押出し加工することを特徴とするねじり前方押出し法。

(もっと読む)

熱間押出用ガラス潤滑剤、並びにこれを用いる金属材料の熱間押出方法および金属管の製造方法

【課題】熱間押出後の被加工材に残存するガラスおよびコンテナ内部に付着するガラスを効率的に除去することができる熱間押出用ガラス潤滑剤を提供する。

【解決手段】(1)線膨張係数が80×10-7(cm/cm/℃)以下であることを特徴とする熱間押出用ガラス潤滑剤である。(2)正面潤滑剤および/または内面潤滑剤として用いられ、線膨張係数が80×10-7(cm/cm/℃)以下であり、かつ1000℃から1250℃での粘度が102.5〜104ポアズであることを特徴とする熱間押出用ガラス潤滑剤である。(3)外面潤滑剤として用いられ、線膨張係数が80×10-7(cm/cm/℃)以下であり、かつ1000℃から1250℃での粘度が100〜102.5ポアズであることを特徴とする熱間押出用ガラス潤滑剤である。(4)この潤滑剤を用いる金属材料の熱間押出方法、および金属管、特に継目無管に適用するのが好適な製造方法である。

(もっと読む)

1 - 20 / 31

[ Back to top ]