Fターム[4E063DA05]の内容

Fターム[4E063DA05]に分類される特許

1 - 20 / 30

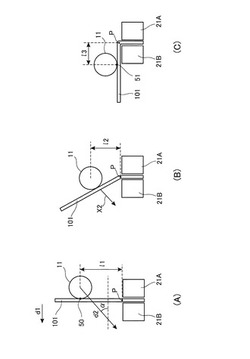

板状部材の曲げ方法、及び、曲げ装置

【課題】小型の装置で効率よく板状部材を曲げる曲げ方法、及び、曲げ装置を提供する。

【解決手段】板状部材101の曲げ位置Pから所定の距離l1離れた板状部材101の第1の場所53を押圧する位置に押圧部材10を配置する第1の工程と、押圧部材10で板状部材101を押すとともに、押圧部材10を、曲げ位置Pから第1の場所53までの距離よりも短い距離l3離れ、板状部材101の所望の曲げ方向d1上にある板状部材101の第2の場所54を押圧する位置に押圧部材10を移動する第2の工程と、を有し、押圧部材10の移動方向と、板状部材101の所望の曲げ方向d1の延長線と、で成す角度αが0度より大きい。

(もっと読む)

成形装置及び製造方法

【課題】湾曲した部分の両端部で平板部との為す角度が異なる様な配線、配管用のクリップを迅速且つ正確に加工することが出来る成形装置及び方法の提供。

【解決手段】被覆した材料が載置される支持部材71、74と、垂直方向に移動してワークWを変形する垂直方向押圧部材51と、垂直方向下方に移動した垂直方向押圧部材51に向って移動する加工用部材61と、垂直方向押圧部材51を垂直方向に往復動する垂直方向押圧部材用の移動部材52、53と、加工用部材61を垂直方向下方に移動した垂直方向押圧部材51に向う方向と離隔する方向に往復動する加工用部材61用の移動部材62、63を有している。

(もっと読む)

ベンディングロール装置

【課題】板状ワークを、上下ロールとの間にスリップを生じさせることなく、所望の円錐面に曲げ成形できるベンディングロール装置を提供することである。

【解決手段】板状ワークWの凹円弧状の内側幅端を所定のロール軸方向位置に位置決め手段のローラ6dで位置決めし、ローラ6dとロール軸方向で対向させて、凸円弧状の外側幅端を押圧する押圧手段のローラ7dを設けることにより、板状ワークWのローラ6dからの逃げを防止して、板状ワークWを所望の円錐面に曲げ成形できるようにした。

(もっと読む)

曲げ加工装置および曲げ加工方法

【課題】簡易な手法で、板材に傷を形成することなく板材を曲げ加工することができる曲げ加工装置および曲げ加工方法を提供することを課題とする。

【解決手段】下金型12と上金型14で板材Pを挟み込み、板材Pに上方から当接する当接部16Hを有する曲げ用金型16を下降させることで、当接部16Hを板材Pに当接させて板材Pを曲げる。その際、当接部16Hを、板材Pよりも硬さが低い部材で構成させておく。

(もっと読む)

溶射用複合ワイヤ製造装置

【課題】 製造効率の向上を図る事が出来、線径の異なる多品種のワイヤの製造に対応することが可能な溶射用複合ワイヤ製造装置の提供。

【解決手段】 平型フープ材1が巻回されたフープ材巻き出しローラ12と、平型フープ材をU字成型、片丸成型、丸型成型と順次、成型作業を行う前段ワイヤ成型手段14と、前段ワイヤ成型手段14における平型フープ材1の成型時に、粉末状の機能発現物質を平型フープ材1に供給する粉末供給手段16と、前段ワイヤ成型手段の出口側に設けられた中間巻き取りローラ18と、前段ワイヤ成型手段14によって成型されたチューブ状のワイヤを、さらに細径に成型する後段ワイヤ成型手段20と、後段ワイヤ成型手段20によって成型された溶射用複合ワイヤを巻き取る最終巻き取りローラ22とを具備している。

(もっと読む)

金属製パイプの曲げ加工方法、この方法に用いるパイプベンダのロールブロック、および前記方法を用いて加工された金属製パイプ

【課題】スプリングバック量を従来よりも小さくし、加工作業の容易化ならびに効率化を図ることが可能な金属製パイプの曲げ加工方法を提供する。

【解決手段】パイプベンダAのロールブロック2の外周面に形成されているパイプガイド用凹部21に金属製パイプを嵌入し、断面半円弧状の曲げガイド面20に、金属製パイプ1を押し付けて金属製パイプ1に曲げ加工を施す方法であって、ロールブロック2として、曲げガイド面20に形成されている複数の凹溝22が、曲げガイド面20の高さ方向の全長域にわたって所定以上の深さを有し、かつ複数の凹溝22の両端部がロールブロック2の外周面に開口して、パイプガイド用凹部21のエッジ部分e1,e2が凹凸状となるように構成したものを使用し、金属製パイプ1の曲げ部10の内側面には、金属製パイプ1の外周の略半分の寸法長を有する複数の凸部11を形成する。

(もっと読む)

円筒成形装置及び円筒成形方法

【課題】本加工前の端曲げ加工を経ることなく細長の円筒体に成形する。

【解決手段】ワーク20を円筒体に成形させる円筒成形装置1であって、硬質ロール2を押圧する弾性ロール3と、硬質ロール2と弾性ロール3との圧接面に挿し込まれるワーク20の当接を受ける当接ロール4とを備える。前記圧接面にワーク20が挿し込まれ、このワーク20の弾性ロール3側の面が当接ロール4に当接した状態で、ワーク20の挿入終端部Eが硬質ロール2と当接ロール4との間に供されるように弾性ロール3をその軸を中心に回転させることでワーク20を円筒体に成形する。

(もっと読む)

異形断面管の製造方法及び装置

【課題】ロール成形により、格段に低い成形荷重で成形ができるため、設備をコンパクトなものにでき、コスト低減が容易である。また、成形ロールは被成形材との接触面積がプレス金型より小さく、より高い面圧が作用するため、被成形材の表面粗さを小さくできて、より表面品質が良好な異形断面管を得る。

【解決手段】素材が管である被成形材100の長手方向の一部を冷間で、成形ロールスタンド10に配設した上下左右の成形ロール1,2,3,4で方形断面形状にロール成形して異形断面管となす異形断面管の製造方法であって、被成形材又は前記成形ロールスタンドを被成形材長手方向に移動20させつつ前記成形ロールのロールギャップを変化させる。

(もっと読む)

パイプの曲げ加工装置

【課題】加工作業の迅速化を図ることができるパイプの曲げ加工装置を提供する。

【解決手段】パイプを挟持する挟持手段11a,11bと、該挟持手段によって挟持されたパイプの自由端側でパイプを挟持する一対の曲げ型20a,20bを備え、一方の曲げ型の軸芯を中心にして他方の曲げ型を公転させることによって、パイプを曲げ加工するパイプの曲げ加工装置において、一対の曲げ型を、パイプの軸芯に対して垂直な面で回動自在に配設したことを特徴とする。

(もっと読む)

手摺棒状部材とその加工方法及びこれに用いる曲げ加工治具

【課題】耐光性の良い、金属製の表皮層を有する手摺棒状部材とその加工方法とそれに用いる曲げ加工治具を提供する。

【解決手段】半硬質樹脂製の円柱基層3に金属製の薄板を曲げて熔接しパイプ状とした表面層2を被覆・仕上げしてなる直線状の手摺棒状部材1であって、手摺棒状部材1は現場で基層を挿入し、左右サイドローラと押えローラ側面の凹状溝内にセットした直線状の手摺を屈曲して曲げうるようにした曲げ加工治具にて曲げ加工した手摺棒状部材1。

(もっと読む)

ロール型、ロール成形装置、加工方法

【課題】肉厚(板厚)1.6mm以下の高抗張力鋼板(ハイテン材)を肉厚(板厚)以下の半径で成形加工した場合でも成形箇所に割れを発生させないロール型、そのロール型が装着されたロール成形機を有するロール成形装置及び加工方法の提供を目的とする。

【解決手段】同一の所望する曲げ角度αを有する第1ロール型28と第2ロール型35を使用する条件と共に、初めに高抗張力鋼板Jの内側曲げ面円弧C2の半径cが2T≦c≦4になるように第1ロール成形機4の第1ロール型28によってロール成形し、次に第2ロール成形機7の第2ロール型35を使用して高抗張力鋼板Jの肉厚(板厚)T以下の所望する曲げ半径a(a≦T)によってロール成形を行う2段階のロール成形を行なうようにした。

(もっと読む)

棒状部材折り曲げ装置

【課題】様々な棒径および折り曲げ部内法直径に柔軟に対応できる棒状部材折り曲げ装置を提供する。

【解決手段】アーム(30)をその回動中心まわりに回動させてアームに支持されたローラー(40)により、鉄筋等の棒状部材(B)を湾曲表面を有するカラー(50)に倣うように押し付けることにより棒状部材(B)を折り曲げる装置において、アーム(30)の回動中心からローラー(40)までの距離を可変とすることに加えて、2つ以上の異なるサイズのカラー(50)を用意する。前記距離とカラーサイズの組合せを変更することにより様々な棒径および折り曲げ部内法直径に対応することができる。

(もっと読む)

電縫管スクイズミル

【課題】スクイズロールスタンドのトップロールを左右且つ水平方向に移動させて溶接シームに合わせることができる電縫管スクイズミルを提供する。

【解決手段】トップロールスタンド1の下部には、前工程で成形されて送られてきた管状に成形された中間成形管8を左右から押さえて押圧する一対のスクイズロール9と溶接シーム部10を上方より押圧するトップロール11により電気加熱された溶接シーム部10のウエッジを圧接する電縫管スクイズロールミルにおいて、トップロール11を固定したトップロール面板4がトップロールスタンド1の大面板3の左右且つ水平方向に摺動可能に支持され、トップロール面板4の左右の側面には、下方に且つ外側に向かって傾斜した摺接面16がそれぞれ形成され、各摺接面16に上下動可能なくさび形の上下可動板19が接し、上下可動板19を上下動させてトップロール面板4を左右のいずれか一方の方向へ移動させる駆動装置20を備えたことを特徴とする。

(もっと読む)

パイプの曲げ加工装置

【課題】コンパクトで、安価なパイプの曲げ加工装置を提供することを目的とする。

【解決手段】回転軸の回転に連動して、曲げロールに対してパイプを位置決めし、曲げロールに対してパイプを押付けながら曲げロールに沿って移動してパイプを曲げるパイプの曲げ加工装置において、母線にそって直線スリットを形成し、該直線スリットの上端に周方向に延びる周スリットを形成して成る外筒体を機枠に配設し、螺旋溝を形成した内筒体を外筒体内に回転自在に配設し、回転軸を内筒体に上下動自在かつ回転自在に挿嵌させ、回転軸にピンを突設し、該ピンを内筒体の螺旋溝および外筒体の直線スリットに挿嵌させるとともに、内筒体を回転アクチュエータの出力軸に連結し、回転アクチュエータによって回転軸を上昇させるとともに、最上位置で回転させるようにしたことを特徴とする。

(もっと読む)

鋼管の成形装置及び成形方法

【課題】鋼管の成形に際して、高速度の溶接時であっても、被成形材の外周長の変動を抑えて高品質の鋼管を安定的に成形可能とする。

【解決手段】少なくとも被成形材1を挟んだ2か所に配置したロール2〜4を有し、これらのロール2〜4により鋼管をロール成形する鋼管の成形装置において、成形中において被成形材1から受ける反力によって変動した各ロールの位置ロール2〜4を、予め定めた所定の位置に押し戻すことにより常時補正して、鋼管の外周長の変動を抑える位置補正手段を設ける。該位置補正手段は、各ロール2〜4の位置変動を常時監視する監視手段と、該監視手段からの出力に基づいて各ロール2〜4の位置を予め定めた所定の位置に逐次移動させる移動手段とを備えた構成とする。

(もっと読む)

ベンダー

【課題】ベンダー部全体を移動させないので、小型化、省エネを達成でき、段替えが容易であるベンダーを提供する。

【解決手段】ベンダーはベンダー部1とカッター部2とを備える。ベンダー部1は、静止したベンダー部本体101と、ベンダー部本体101に設けられると共に、軸方向に移動可能なストッパー104を有するストッパー機構102と、ベンダー部本体101に設けられると共に、ストッパー104に位置決めされた伝熱管3を曲げる曲げ機構103とを含む。一方、カッター部2は、静止したカッター部本体201と、ストッパー104に位置決めされた伝熱管3を切断するカッター204を有するカッター機構202と、カッター部本体201に設けられると共に、伝熱管3の切断箇所を調節するためにカッター機構202を軸方向に進退可能に案内するガイド部203とを含む。

(もっと読む)

変形特性に優れる電縫鋼管およびその製造方法

【課題】リールバージ向けパイプライン用として好適な、変形特性に優れた電縫鋼管の製造方法を提供する。

【解決手段】帯鋼を、略円筒状のオープン管とする成形工程と、オープン管を電縫溶接して電縫管とする溶接工程と、電縫管にサイジング処理を施すサイジング工程とを、合計で少なくとも2%の管軸方向の引張歪を付与する工程とし、サイジング工程終了後に、さらに管軸方向の圧縮歪を好ましくは0.1%以上付与する圧縮工程とを順次施す。なお、使用する帯鋼を、C:0.02〜0.2%、Si:0.01〜0.7%、Mn:0.6〜2.3%、P:0.025%以下、S:0.005%以下、Al:0.005〜0.1%を含み、炭素当量Ceqが0.44%未満となる組成の帯鋼とすることにより、X60級以上の高強度(降伏強さ:415MPa以上)、vE−60が200J以上、溶接部靭性にも優れ、管長手方向の降伏比が85%以下となる。

(もっと読む)

ロール型ユニット、ロール成形機

【課題】金属板を所望の形状に回転しながら成形するロール型の間隙を簡単に設定するに好適なロール型ユニットと、そのロール型ユニットを無調整設置可能なロール成形機、更に、そのロール型ユニットをロール成形機に装着して往復ロール成形を行うロール成形機の提供を目的とする。

【解決手段】3本のロール軸(50、90、125)と、3本のロール軸に装着されるロール型(60、63、100、135)と、その3本のロール軸を回動保持すると共に互いに当接する円盤状の回動保持部材(56、68、96、105、131、141)を、ロール型ユニット(36、37、38)にユニット化した。上方からロール型ユニットをロールスタンド(5、7、6、8)に上中下と装着できるようにした。上中のロール型ユニット(38、36)で往路成形を行い、中下のロール型ユニット(36、37)で復路成形を行うようにした。

(もっと読む)

管体成型プレス機及び管体成型プレス方法

【課題】

成型工程が少なく、成型を高速に行うことが可能な管体成型プレス機及び管体成型プレス方法を提供することにある。

【解決手段】

略直方体状で、上面に長手方向に伸びて穿設された断面円弧状の丸凹面を有すると共に、上面の両長手角から丸凹面に向かって傾斜面を有する下型と、下型の上方に位置し、下型の丸凹面に咬合可能に横臥する円柱型と、下型の長手方向の両側に、上端面が円柱型の上方に突出するサイドガイドと、サイドガイドの上端面よりも上の円柱型の上方に位置し、円柱型に咬合可能な下向きの断面円弧状の丸凹面を有する上型とを備え、サイドガイドの上端面に載置された板材を、下降する上型の丸凹面と円柱型の外周面との間で断面円弧形に成型しつつ、上型で押し下げられた円柱型の外周面と下型の丸凹面との間で断面円弧形に成型し、もって板材を管体に成型することを特徴とする。

(もっと読む)

所定の半径で細長いワークピースを連続的に曲げるための装置

【課題】本願発明の目的は、該装置によって曲げられる曲げ区域で曲率半径の測定を行う曲げ装置を提供することである。

【解決手段】所定の曲率半径で細長いワークピースを連続的に曲げるための装置であって、曲げるための一連の駆動ローラ(1,2,3)を使用し、一連の駆動ローラ(1,2,3)の下流に細長いワークピース(T)の湾曲の半径を測定するための2次元レーザー変位センサー(5)と曲げ区域の半径を計算するためのレーザー計測器に結合され、計算された曲率半径を所望される曲率半径と比較するコンピュータ(7)と、備える。コンピュータ(7)はまた、細長いワークピース(T)に対して同心状に曲げ区域の長さを測定するための長さ計測器(4)と、測定された曲率半径と所望される曲率半径との間の差に基づいて曲げを調節するために、一連の駆動ローラ(1,2,3)のローラ2を操作するために適合された操作手段(8)と、に結合される。

(もっと読む)

1 - 20 / 30

[ Back to top ]