Fターム[4E063MA10]の内容

Fターム[4E063MA10]の下位に属するFターム

Fターム[4E063MA10]に分類される特許

1 - 20 / 20

中空形材の曲げ加工装置および中空形材の曲げ加工方法

【課題】中空形材ないし半中空形材の曲げ加工を簡単な構成で容易に実施することができ、且つ曲げによる断面変形の少ない中空形材の曲げ加工装置および中空形材の曲げ加工方法を提供する。

【解決手段】中空形材の曲げ加工装置10は、ワーク60の送出方向Aに沿って配置された第1のロール20および第2のロール21と、ワーク60を挟んで第1のロール20および第2のロール21の反対側で且つ各ロール20,21の中間部に配置された第3のロールである押しロール22と、を備え、この第3のロール22を押し方向Bに移動可能に構成し、ワーク60の内部には予め芯金40が挿入され、芯金40の先端面が、押しロール22のワーク60との当接点T1より第2のロール21側寄りで且つ第2のロール21と押しロール22との各中心点CPを結ぶ線Lより当接点T1側に保持されている。

(もっと読む)

精密に折畳まれた高強度の耐疲労性構造部及びそのための薄板を設計及び製造する技術

【課題】薄板材の設計及び精密折畳み、及びそれからの構造部の製造の技術を提供する。

【解決手段】精密折畳み、高強度、耐疲労性構造部及びそのための薄板を設計及び製造する方法。この技術は、曲げ線(45,245,345,445,543)に沿った薄板材(41,241,341,441,541)の精密曲げの方法を含み、スリット又は溝(43,243,343,443,542)のような曲げストラップ形成構造部で形成された薄板材を開示する。この方法は、曲げ線(45,245,345,445,543)に沿って曲げる時に薄板(41,241,341,441,541)の精密曲げを生成するために、軸線方向に間隔を置いた関係で薄板材を通って縦方向に延びるスリット又は溝(43,243,343,443,542)を設計する段階、及び、次にそれを別々に形成する段階を含む。曲げストラップは、その強度及び耐疲労性を増す構成及び配向を有する。

(もっと読む)

波形鋼板成形方法及び装置

【課題】 成形に要する力を軽減させ、成形された波形鋼板に傷がつかないようにする。

【解決手段】 ベース1上に受け金物3の上方で油圧ジャッキ5により上下動させる可動ブロック4を備えた板曲げ装置2を設け、その両側に、板曲げ装置2の受け金物3よりも高い位置で成形用の鋼板7を上下方向の変位を拘束した状態で保持できるようにしてある一対の鋼板固定装置6を、板曲げ装置2に近接、離反する方向に移動可能に設ける。一対の鋼板固定装置6に成形用の鋼板7を保持させた状態で、その中間となる個所を、板曲げ装置2の可動ブロック4で押し下げて、成形用の鋼板7を、鋼板固定装置6における板曲げ装置2寄りの端縁部に沿わせて下向きに屈曲させると共に、可動ブロック4の両側端縁部に沿わせて上向きに曲げて、形成すべき波形形状の上側水平部aとなる個所と、下側水平部e及び2つの斜面部c,gを一度に形成させる。

(もっと読む)

手摺棒状部材とその加工方法及びこれに用いる曲げ加工治具

【課題】耐光性の良い、金属製の表皮層を有する手摺棒状部材とその加工方法とそれに用いる曲げ加工治具を提供する。

【解決手段】半硬質樹脂製の円柱基層3に金属製の薄板を曲げて熔接しパイプ状とした表面層2を被覆・仕上げしてなる直線状の手摺棒状部材1であって、手摺棒状部材1は現場で基層を挿入し、左右サイドローラと押えローラ側面の凹状溝内にセットした直線状の手摺を屈曲して曲げうるようにした曲げ加工治具にて曲げ加工した手摺棒状部材1。

(もっと読む)

プレス加工機、プレス加工設備及びプレス加工方法

【課題】従来のプレス加工設備では、表押しプレス装置及び裏押しプレス装置が前後方向に隣接して設けられており、成型装置全体が大きくなるという問題がある。

【解決手段】そのために、本発明のプレス加工機は、同一平面内において対峙して配設された第1の押圧板及び第2の押圧板と、前記第2の押圧板の両側に配設されると共に前記第1の押圧板による押圧力を鋼板を介して受ける第1の受圧部材と、前記第1の押圧板の両側に配設されると共に前記第2の押圧板による押圧力を前記鋼板を介して受ける第2の受圧部材とを備えたことを特徴とする。これにより、プレス加工機をコンパクトなものすることができる。

(もっと読む)

ユニット鉄筋の製造装置

【課題】少なくとも縦筋の先端部が当該縦筋の非折り曲げ部分と交差する位置に至るまで折り曲げて主筋に巻き付ける機構を備えたユニット鉄筋の製造装置を提供する。

【解決手段】両端側に配置される主筋2、2及び主筋2、2の間に複数配置される腹筋3、3をそれぞれガイドするガイド手段12、13と、ガイド手段12、13に案内された主筋2、2及び腹筋3、3と直交する位置に縦筋1を供給する縦筋供給手段30と、縦筋1の両端側を湾曲させ、少なくとも縦筋1の先端部が縦筋1の非折り曲げ部分と交差する位置に至るまで折り曲げて主筋2に巻き付ける曲げ加工手段20と、腹筋3、3と縦筋1との交点を溶接する溶接手段と、縦筋1の折り曲げ及び腹筋3と縦筋1との溶接が終了したユニット鉄筋を所定のピッチ幅で移動させる引張装置50とを備えて構成されてなる。

(もっと読む)

パイプ曲げ加工品及びその加工方法

【課題】コストを可及的に低く抑えつつ、曲げ加工部分の強度、加工性、形状精度及び表面性状の向上を図る。

【解決手段】各種の金属パイプ40を各種の曲げ加工により曲げて作るパイプ曲げ加工品4において、金属パイプ40の曲げ加工部分40C内部に、当該曲げ加工部分40Cの曲げ方向に対して反対方向に付勢する弾性手段(ばね部材)5を装填、固定する。

(もっと読む)

ジベル付き(ほぞ付き)型鋼材を、金型成形を介して成形する方法と、この方法で成形されたジベル付き型鋼材と型鋼材の固定構造

【課題】従来、ジベルと、ほぞ溝を介して、二つの物体を固定するほぞ溝構造は、種々存在した。そして、この種のほぞ溝構造は、ほぞ溝を備えた板材(平板鋼材)と、ジベルを備えた板材の組合せであり、平面的な板材の組合せ構造である。本発明が意図するジベル付き型鋼材と型鋼材の固定構造、またジベルを、V字形の嵌合関係となる上下型を利用して成形する構造でない。

【構成】本発明は、プレス金型を介して型鋼材にジベルを形成するに際し、金型はV字形の嵌合関係となる上下型を利用し、上下型との嵌合関係で、下型の両側面の開放端に突起を形成し、嵌合関係時に、上下型の間にクリアランスを形成し、クリアランスと、鋼材の折曲げ部位に設けたジベル片、及び周辺に形成した切込みとを利用し、型鋼材の折り曲げ箇所より略90度折曲げ加工した隅角にジベル片の形状を変更せずにジベルを形成した、ジベル付き型鋼材を成形する。

(もっと読む)

自立型トラスの製造装置

【課題】 ラチス筋のピッチおよび/またはトラスの全長の変更に自動的に対応できる自立型トラスの製造装置を提供すること。

【解決手段】 ラチス筋91ピッチを変更可能な折曲装置2と、搬送方向に移動可能で、屈曲させたラチス筋91の下側屈曲部95を固定する第1可動クランプ32および第2可動クランプ33と、2つの可動クランプ32、33と連動して搬送方向に移動可能で、2つの可動クランプ32、33のほぼ中央に配置されて、ラチス筋91の上側屈曲部92を上弦筋93に溶接する第1溶接機構41と、搬送方向に移動可能で、上側屈曲部92を上弦筋93に溶接したラチス筋91の下部を下弦筋94に溶接してトラス9を形成する第2溶接機構5と、静止クランプ31の位置を基準として、屈曲させたラチス筋91の下側屈曲部95の位置データを1タクトごとにシフトさせながら格納するメモリを有し、第1可動クランプ32、第2可動クランプ33および溶接機構41、5を制御する制御装置とを具備している。

(もっと読む)

薄鋼板波板の曲げ加工

【課題】アーチ形等のパイプハウスに設ける薄鋼板波板、薄鋼板カラー波板及び多用途利用の曲げ波板の曲げ加工装置を提供する。

【解決手段】最小間隔に設けたローラー2および駆動ローラー3と曲面盤4を曲面に配置し、波形状ベルト1、5を上下に掛け廻し、波形状ベルト間に薄鋼板を低速通板することによって、薄鋼板の曲げ加工を行う。尚、曲面盤の表面に小円形状等のディンプル(くぼみ)を多数設けて波形状ベルトとの摩擦係数を少なくしている。

(もっと読む)

ダクト組立て用ハゼのロール成型機における素板の自動押し送り装置

【課題】成型ロール列に自動送り入れするようにして、作業員による素板の押し当て不良を解消し、押し当てに伴う作業員の負担を軽減するようにしたダクト組立て用ハゼ成のロール成型機における素板の自動押し送り装置を提供する。

【解決手段】作業台2上に載上する成形用の素板Sの内端を伝動回転する1乃至複数個のガイドロール4にて入口定規3に押し当て送りするようにしたダクトハゼのロール成型機1において、各ガイドロールをモーター5にて動力回転するようにして、素板を作業員による押さえ持ちすることなしに入口定規に自動押し当て送りするようにした。

(もっと読む)

形鋼の曲げ加工装置

【課題】 H形鋼を曲げ加工するときに生じる押圧荷重を分散させ、ウエブを座屈させないで曲げ加工できるようにする。

【解決手段】 H形鋼1をフランジ3a,3bの一方を外径側、他方を内径側にするよう押しローラー4,5と6により曲げるようにする。H形鋼1を曲げようとするところのフランジ3aと3bとの間に伸縮式とした支持構造物7を配置して、該支持構造物7の両端をフランジ3a,3bに接触させる。押しローラー4,5,6によりH形鋼1を曲げるときに、押しローラー4,5,6による押圧荷重を支持構造物7により分散させて、ウエブが受ける荷重を座屈荷重以下にするようにする。

(もっと読む)

形鋼の曲げ加工方法及び装置

【課題】 H形鋼を曲げ加工するときにかかる押圧荷重を分散させ、ウエブを座屈させないで曲げ加工できるようにする。

【解決手段】 H形鋼1のフランジ3a,3bの一方を外径側、他方を内径側にするよう金型5と6でプレス加工して曲げるようにする。フランジ3aと3bの間に支持構造物4を挿入して、ウエブ2を挟むようにして配置する。H形鋼1を曲げるとき、ウエブ2の両側の支持構造物4が一緒に曲げられる。これにより金型5,6によるプレス加工時に作用する押圧荷重を、ウエブ2に集中させないで支持構造物4で分散させるようにする。

(もっと読む)

フィルム付き塗装鋼板の曲げ加工方法

【課題】表面保護フィルムを使用して鋼板に曲げ加工を施す際に、フィルム切れを抑制して表面欠陥を発生させることのなくフィルム付き鋼板を曲げ加工する。

【解決手段】表面保護フィルムを貼着した塗装鋼板に曲げ加工を施す際、表面保護フィルムとして引張強さが12.5N/cm以上、引張破断伸びが150%以下の特性を有するフィルムを用いるとともに、33%以上のクリアランスと4.6t(ただし、tは被加工鋼板の厚さ)以上のパンチRの金型条件で曲げ加工を施す。

(もっと読む)

鋼製中空材およびその製造システム

【課題】充分な強度を有しながらより一層の軽量化がされてなる鋼製中空材およびその製造システムを提供する。

【解決手段】1面を形成する第1材B1と、残りの面を形成する第2材B2とを備えてなる鋼製中空材であって、第1材B1は、側端部を内側に折り曲げて横U字状とされた第1係合部11aを有し、前記第2材B2は、側面端部を第1係合部11aとは逆向きに折り曲げて逆横U字状とされた第2係合部12aを有し、第1係合部11aと第2係合部12aとを係合させた後に、両者をかしめて接合した鋼製中空材である。

(もっと読む)

梁材の製造方法及び梁材の製造設備

【課題】使用材料の重量を重くすることなく、曲げモーメント値を上げた梁材を能率良く得られる梁材の製造方法を提供する。

【解決手段】全体加熱している鋼板1は、幅方向において所定部分が薄肉鋼板部2で残部が厚肉鋼板部3Aとして形成されている。鋼板1を搬送しながらロール式成形手段21,26,31により、薄肉鋼板部2と厚肉鋼板部3Aとがコーナ部5を介して直角状に位置する型状鋼板6に熱間成形する。1対の型状鋼板6を、鋼板部3Aの遊端を相対向させて溶接結合7して四角形状鋼管に形成した。ロール式成形手段により熱間成形することで、鋼板から型状鋼板への成形を流れ作業的に行うことができ、1対の型状鋼板間を溶接結合することで、梁材8を能率良く安価に製造できる。

(もっと読む)

梁材の製造方法及び梁材の製造設備

【課題】使用する鋼材料の重量を重くすることなく、曲げモーメント値を上げた梁材を能率良く得られる梁材の製造方法を提供する。

【解決手段】鋼板1を長さ方向に搬送しながら、前段のロール式成形手段20により、少なくとも一側部分を直角状に曲げて上フランジ部7を成形する。次いで後段のロール式成形手段30により、中間部の2箇所を上フランジ部の成形時の曲げ方向とは逆方向に直角状に曲げて、中央部分の下フランジ部3と、下フランジ部の左右側端からコーナ部4を介して直角状に連設した左右一対のウエブ部5と、少なくとも一方のウエブ部の端からコーナ部6を介して外向き直角状に連設した上フランジ部とからなる梁材2を得る。鋼板を、前段のロール式成形手段から後段のロール式成形手段に通して徐々(段階的)に成形して、鋼板から梁材への成形を流れ作業的に行え、梁材を能率良く安価に製造できる。

(もっと読む)

ロール成形用帯材の透孔打ち抜き機構

【課題】 帯材が移動する推進力を利用し、帯材の流れに同調させるようにして孔を一定のピッチで連続的にあけることができる機構を提供する。

【解決手段】 パスライン2の入側に位置するロール対の上側ロール5の軸体5aに固定された偏心軸6により上下運動するアッパフレーム7と、帯材4の下方にあってアッパフレーム7の上下動空間の直下に位置する不動状態にあるロアフレーム8と、ダイス14を備えた上面10aを帯材4の直下面に位置させロアフレーム8上をパスライン方向に往復動可能なダイスキャリア10と、帯材4の上面に対して離接しダイスキャリア10と協働して帯材4を一時的に挟持するフラットパッド12と、フラットパッド12を上下に貫きダイス14に進入して帯材4に透孔を打ち抜くポンチ13を有したポンチホルダ11とを備える。

(もっと読む)

中空フランジ部材の溶接の改良

冷間形成ミルにおいて中空フランジ・スチール部材をインラインERW溶接する装置は、使用時、輪郭金属ストリップ(30)の自由縁(34a、34b)を、金属ストリップの表面上において前記自由縁から間隔をおいて位置する所定の溶接軸との直線上に整列した状態に誘導するように適合された少なくとも1つのシーム・ロール(68)を回転可能に支持するシーム・ロール・スタンド(60)を備える。装置は、使用時、ストリップ(30)の表面上において対応して加熱された溶接軸との融合係合に、所定の温度まで加熱されるときに自由縁(34a、34b)を付勢するように適合された少なくとも1対のスクイーズ・ロール(84a、84b)を支持する溶接ボックス・スタンド(61)をも含む。スクイーズ・ロール(84a、84b)は、自由縁(34a、34b)と金属ストリップ(30)の表面との間においてその後の溶接接合の取付軸にほぼ沿って所定の直線軌跡を経て自由縁を誘導するように共動し、それにより、冷間形成部材に付与されたエネルギーは、所定の溶接軸に沿って近接効果によって集中される。  (もっと読む)

(もっと読む)

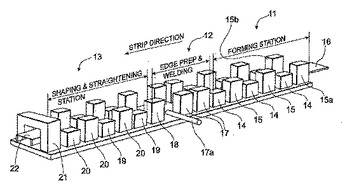

冷間ロール成形装置

単一の金属ストリップからシーム溶接による中空フランジ梁を製造するための冷間ロール成形圧延機は、成形ステーション(1)と、シーム・ガイドおよび溶接ステーション(2)と、整形ステーション(3)とを備えている。成形ステーションおよび整形ステーション(1,3)のいずれか一方または両方は、使用中にストリップの両サイドのうちのいずれか一方または両方を圧延するように構成された個別に支持されているサイド係合ロールの組(7,12)を備えている。サイド係合ロール(7,12)の組のうち隣接する横方向ペアは、前記ストリップが前記圧延機を通って移動する方向に直角な横断方向において選択的に互いに移動可能である。サイド係合ロールの組(7,12)のうちの少なくとも一部が駆動される。成形ステーションおよび整形ステーション(1,3)内に間隔をおいて配置された駆動ロール(6)は、ストリップの両縁の間でストリップと係合する。  (もっと読む)

(もっと読む)

1 - 20 / 20

[ Back to top ]