Fターム[4E067BD01]の内容

圧接、拡散接合 (9,095) | 圧延・押出・引抜による接合 (91) | 圧延接合 (51)

Fターム[4E067BD01]の下位に属するFターム

ロール (23)

Fターム[4E067BD01]に分類される特許

1 - 20 / 28

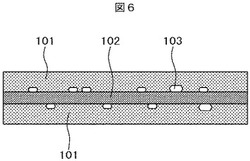

接続材料、接続材料の製造方法、半導体装置、および半導体装置の製造方法

【課題】半導体素子と、フレームあるいは基板との接続を、鉛を使用しない材料を用い、かつ、高い信頼性を確保する。

【解決手段】半導体素子と、フレームあるいは基板との接続材料として、Al系合金層102がZn系合金層101によって挟持されたクラッド材による接続材料を用いる。クラッド材にはZn-Al合金103が存在するが、Zn-Al合金103の割合は全体の40%以下とする。また、Zn合金層101の平均結晶粒径は0.85μm 以上、50μm以下である。このようなクラッド材を用いて接続することによって接続部のボイド率を10%以下に抑えることが出来る。また、半導体とフレームあるいは基板との濡れ性も確保できる。したがって、接続部の高い信頼性を確保することが出来る。

(もっと読む)

アルミニウム合金製熱交換器の溶接チューブ用クラッド材およびその製造方法

【目的】改善された低サイクルの曲げ疲労強度を有するとともに、高サイクルの疲労強度にも優れ、良好なろう付け性と耐食性をそなえたアルミニウム合金製熱交換器の溶接チューブ用クラッド材を提供する。

【構成】Si:0.3〜1.2%、Cu:0.3〜1.0%、Mn:0.6〜1.8%を含有し、不純物としてのMgを0.05%未満に制限し、残部Alおよび不可避不純物からなる芯材と、芯材の一方の面に、Si:0.3〜1.2%、Mn:0.6〜1.8%、Zn:0.5〜5%を含有し、不純物としてのMgを0.05%未満に制限し、残部Alおよび不可避不純物からなる内皮材をクラッドし、芯材の他方面に、Si:6〜12%を含有し、残部Alおよび不可避不純物からなるろう材をクラッドした3層のクラッド材であって、ろう付け加熱後の芯材の硬度が50Hv以上、内皮材の硬度が50Hv以上であり、内皮材と芯材の硬度の比(内皮材硬度/芯材硬度)が1.0未満であることを特徴とする。

(もっと読む)

疲労き裂の発生阻止特性および伝播阻止特性に優れたクラッド鋼板およびその製造方法

【課題】継手溶接を行った場合に、ビード断面における止端部の形状が良好で疲労き裂が発生し難く、またたとえ疲労き裂が発生したとしても破断に到るまでの伝播寿命が長い、疲労き裂の発生阻止特性と伝播阻止特性の両者に優れた鋼材を提供する。

【解決手段】質量%で、C:0.01〜0.40%、Si:0.10%以上 2.0%未満、Mn:0.4〜3.0%、Al:0.3〜2.0%、P:0.05%以下およびS:0.05%以下を含有し、かつ残留オーステナイトを面積率で2〜30%含む組織になる母材の両面を、同じく質量%で、C:0.005〜0.5%、Si:2.0〜8.0%、Mn:0.1〜3.0%、Al:0.01〜0.3%、P:0.05%以下およびS:0.03%以下を含有する組成になる合わせ材で覆ったクラッド鋼板とする。

(もっと読む)

制振材およびその製造方法

【課題】製造の容易な制振材およびその製造方法の提供。

【解決手段】同種の金属材料にて形成された複数の板材1を重ね合わせた積層体2を、ケース3の下箱31内に載置し、下箱31にケース蓋32を被せる。ケース3内に収容された状態で、積層体2を熱間圧延して、下箱31の底面部31aおよびケース蓋32の上面32aとともに、板材1同士を圧着させる。次に、冷間圧延することにより積層体2の厚みを調整した後、周縁部が切除され制振材4が完成する。

(もっと読む)

クラッド材の製造方法

【課題】材質の異なる複数枚の金属板材を、夫々接合面を前処理により表面清浄化した後、接合面同士を密着させて圧延圧接するクラッド材の製造方法において、アルカリ溶剤や金属ブラシを使用することなく、金属板材の接合面を効果的に表面清浄化出来る方法を提供する。

【解決手段】金属板材の接合面の前処理方法として、金属板材の接合面に対し、金属板材と平行にキャビテーション噴流を噴射させることにより、金属板材の接合面を表面清浄化する。

(もっと読む)

クラッド材の製造方法及び製造装置

【課題】低い加工度で、接合性の良好なクラッド材を得る。

【解決手段】異種金属板1A,1B,1Cの送り込み口4及び送り出し口7を有し、異種金属板に活性化処理を施す活性化処理室5と、該活性化処理室内に不活性ガス25を供給して活性化処理室内を陽圧の不活性ガス雰囲気とし、上記送り込み口及び送り出し口から外側に不活性ガスを吹き出させる不活性ガス供給手段11と、上記異種金属板を重ね合わせて上記送り込み口から活性化処理室内に送り込む送り込み手段12と、送り込まれた異種金属板を活性化処理室内で相互に分離する分離手段13と、分離された各異種金属板の接合面を研磨して活性化処理する研磨手段6A〜6Lと、活性化処理後の異種金属板を重ね合わせて上記送り出し口から送り出す送り出し手段14と、上記送り出し口に近接して設けられ異種金属板を冷間圧延接合する冷間圧延接合手段8とを備える。

(もっと読む)

接続材料、接続材料の製造方法、および半導体装置

【課題】260℃以上の融点を有するZn−Al系合金を接続に適用すること、接続時の濡れを改善すること、材料製造時のプロセスを低減すること、熱応力に対する接続信頼性を向上することを可能とする接続材料を提供する。

【解決手段】接続材料として、Al系合金層102の最表面にZn系合金層101を設けたものである。特に、前記Al系合金層102のAl含有率が99〜100wt.%、または、前記Zn系合金層101のZn含有率が90〜100wt.%である接続材料とする。この接続材料を用いることで、接続時に接続材料の表面のAl酸化膜の形成が抑制され、Zn−Al合金では得られない良好な濡れを得ることができる。また、接続後にAl系合金層を残存させた場合、軟らかいAlが応力緩衝材として機能するため、高い接続信頼性を得ることができる。

(もっと読む)

多層燃料チャネルおよび多層燃料チャネルの加工方法

【課題】 原子炉のための実施例に従った燃料チャネル(400)は、多層構造の細長い空洞のボディを有する。

【解決手段】 多層構造は、コア層(104)と、コア層に金属組織学的に結合された少なくとも一つのクラッド層(102)とを含んでもよい。コア層(104)および少なくとも一つのクラッド層(102)は、異なる組成を有した合金である場合がある。例えば、コア層(104)は、少なくとも一つのクラッド層(102)に比べて、対照射成長耐性および/または対照射クリープ耐性を有し、また少なくとも一つのクラッド層(102)は、コア層(104)よりも、対水素吸蔵および/または腐食に対するより高い耐性を有していてもよい。従って、燃料チャネル(400)の歪曲は減少または抑制するので、制御ブレードの動きの妨げを減少または抑制する。

(もっと読む)

アルミニウム合金製熱交換器用ブレージングシート、アルミニウム合金製熱交換器及びアルミニウム合金製熱交換器の製造方法

【課題】一般部及びヘッダー/タンク接合部のZn量の最適バランスを図ることができ、安価で合理的な構造で一般部及びヘッダー/タンク接合部の優先腐食を防止して、各部において貫通孔食の早期発生を防止することができるアルミニウム合金製熱交換器用ブレージングシートを提供する。

【解決手段】接合部JにおけるZn拡散プロファイルを検討した結果、Al−Zn系内張材のZn量X(wt%)が0.5〜1.0であり、厚さY(μm)が30〜70であるときの積XYを25〜70とすることによって、ヘッダー/タンク6接合部の内張材4bでは、ろう材6cとの境界BにおいてZn濃度が過剰になることがなく、内張材の一般部G及び接合部J全体のZn量の最適バランスを図って、一般部G及び接合部J共に早期の貫通を防止することができる。

(もっと読む)

側材およびその製造方法並びに熱交換器用クラッド材の製造方法

【課題】表面状態および平坦度が制御され、熱交換器用クラッド材の製造において、密着不良が生じにくく、生産性、耐食性に優れた熱交換器用クラッド材を製造することができる側材およびその製造方法、並びに、この側材を用いた熱交換器用クラッド材の製造方法を提供する。

【解決手段】芯材とその片面または両面に重ね合わされた1層以上の側材Aとからなる熱交換器用クラッド材に使用される側材Aであって、側材Aの表面に、側材Aの長手方向に向かって円弧形状となる微細溝周期形態Bが複数形成され、微細溝周期形態Bは、800〜1500mmの曲率半径Rで側材Aの外周縁Fまで延びると共に、側材Aの長手方向に1〜8mmの周期Dを有し、かつ、側材Aの長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μmであることを特徴とする。

(もっと読む)

複合材の製造方法および製造装置

【課題】低い加工度で、接合性の良好な複合材を得ることができる複合材の製造方法および製造装置を提供するものである。

【解決手段】本発明に係る複合材の製造方法は、異種金属板1A〜1Cの接合面を重ね合わせ、その重ね合わせた異種金属板1A〜1Cを冷間圧延接合して複合材10を製造する方法であり、異種金属板1A〜1Cを、酸素濃度を100ppm以下にした不活性ガス25の雰囲気に通すと共に、その不活性ガス25の雰囲気で各接合面の活性化処理を行った後、これら異種金属板1A〜1Cを重ね合わせると共に冷間圧延接合を行うものである。

(もっと読む)

チタンシートの製造方法

【課題】高温領域で使用される、片面にアルミニウム箔を圧延接合したチタンシートの製造方法を提供する。

【解決手段】高温耐熱性である成形素子を得るために、シート状のチタン2は、少なくとも片面がアルミニウム箔4で圧延接合される。このアルミニウム箔の厚みdは、シート状のチタン2の厚みと比較して薄い。圧延接合したシート状のチタン6は熱処理手段によって、チタンとアルミニウムとが、隣り合う領域でアルミニウム−チタン合金に変化される。形成されたシート状のチタン6の外側のチタン−アルミニウム合金層が、酸素と接触することによってチタン−アルミニウム混合酸化物層へと変化して、前記層が腐食に対して良好な耐性を有するシート状のチタン6を与える。好ましくは。成形形素子10は、圧延接合したシート状のチタン6が容易に成形できるように、合金形成のための熱処理以前に成形される。

(もっと読む)

粉末クラッド製造ラインの運転制御方法及び装置

【課題】板の幅に一致した幅で粉末を供給して圧着することができ、且つ粉末クラッドコイルの幅端面を揃えて巻き取れるようにする。

【解決手段】板コイル2の板1を巻き出す巻戻機3と、板1を引き込んで板1の表面に粉末を圧着して粉末圧着材5aを送り出す粉末圧延機4と、粉末圧着材5aを加熱し粉末を板1に融着させて粉末クラッド5を形成する加熱炉6と、粉末クラッド5を巻き取る巻取機10とを順次備えた粉末クラッド製造ラインの運転制御方法であって、巻戻機3と粉末圧延機4との間の板1の張力を一定に保持しつつ粉末圧延機4入口の板1の蛇行制御を行い、且つ、加熱炉6出口の粉末クラッド5の張力を一定に保持しつつ巻取機10入口の粉末クラッド5の蛇行に追随して巻取機10により幅端面を揃えて粉末クラッドコイル9に巻き取る。

(もっと読む)

高強度クラッド鋼板の製造方法

【課題】母材の強度と靱性に優れ、かつ溶接性に優れて実用性の高い高強度クラッド鋼板を提供する。

【解決手段】C−Mn鋼母材と合せ材とをクラッドしたクラッド鋼板の製造方法において、炭素当量を0.4質量%以下とした前記C−Mn鋼母材と合せ材とを組み合わせて1150℃〜1250℃の範囲に加熱して熱間圧延を行い、その仕上げ圧延を750℃〜950℃の温度範囲で終了し、直接水焼入れを行った後に焼戻しを行う。従来法により製造したクラッド鋼板の成分を変更することなく、より高い強度を有するAPIX70gradeの性能を満たすクラッド鋼板を製造することができる。また、焼入れのために再加熱する工程が省略され、工期、製造コスト、エネルギー消費の低減に繋がる効果がある。

(もっと読む)

クラッド材およびその製造方法、ならびにプリント配線基板

【課題】熱膨張係数が低くかつ圧延加工性に優れたクラッド材を提供する。

【解決手段】心材とその両面の皮材からなるクラッド材(10)において、前記心材(11)が、Si:11〜20質量%およびNi:1〜6質量%を含有し、残部Alおよび不純物からなるアルミニウム合金で構成され、前記皮材(12)が、前記心材よりも延性の高いアルミニウムまたはアルミニウム合金で構成されている。前記皮材(12)は、Al:98質量%以上を含有し、残部が不純物からなるアルミニウムまたはアルミニウム合金、あるいはAl−Mg−Si系合金で構成されていることが好ましい。

(もっと読む)

青銅合金と鋼のクラッド材の製造方法

【課題】 生産効率を犠牲にすることなく、高密度化が可能な青銅合金と鋼のクラッド材の製造方法を提供する。

【解決手段】 鋼裏金2上に青銅合金を散布し焼結して得られた多孔質青銅合金層3の空孔率を乾式圧延工程と焼結工程とを施して空孔率3%以下の青銅合金と鋼との複層材を得た後、該複層材に対し圧延ロール表面に圧延油を供給して行う湿式圧延工程を施すことにより、従来の湿式圧延で見られる毛細管現象による焼結層の奥深くの空孔内へ圧延油が浸み込んで、次工程の熱処理(焼結)中に浸み込んだ圧延油が焼結層内で気化して新たな空隙が形成されるという不具合はなく、次工程の熱処理を行うことができる。このため、少ない圧延回数で青銅合金層の高密度化が可能となり、生産効率を高めることができる。

(もっと読む)

側材の製造方法、熱交換器用クラッド材の製造方法および熱交換器用クラッド材

【課題】生産性および耐食性に優れ、側材用部材の表面状態および平坦度の制御が容易であり、密着不良が生じにくい熱交換器用クラッド材に使用される側材の製造方法、熱交換器用クラッド材の製造方法および熱交換器用クラッド材を提供する。

【解決手段】芯材の一面側における側材の少なくとも1層がろう材、他面側における側材の少なくとも1層が犠牲材であり、前記ろう材および前記犠牲材が各面において最表面側に位置するように設けられた熱交換器用クラッド材に使用される側材の製造方法であって、ろう材および犠牲材を含む側材の少なくとも1層が芯材とは成分組成の異なる側材用金属であり、その側材用金属を溶解する溶解工程と、溶解工程で溶解された側材用金属を鋳造して側材用鋳塊を製造する鋳造工程と、側材用鋳塊を所定厚さにスライスするスライス工程とをこの順に行うことを特徴とする。

(もっと読む)

電解コンデンサ電極用アルミニウム箔の製造方法

【課題】 エッチング特性に優れて高静電容量を実現できると共に、耐折強度にも優れ、かつ歩留の低下を抑えた電解コンデンサ電極用アルミニウム箔を得る。

【解決手段】 Al:99.80%以上を含むと共にFe:5〜70ppm,Si:5〜70ppm及びCu:5〜150ppmを含み、残部が不純物からなるアルミニウム合金を皮材とし、Mn:0.8〜1.5%含有するAl−Mn系アルミニウム合金を芯材とした箔厚が50μm以上、かつ芯材の板厚比率が総板厚の20%以下のクラッド材からなるアルミニウム合金板を冷間圧延にてクラッド圧延を行う際、1パス目の圧下率を40%以上、その時の総板厚を2〜10mmとする。

(もっと読む)

アルミクラッド圧延のパススケジュールの決定方法

【課題】アルミ合金クラッド材を熱間圧延により製造する場合に、積層構造や積層材質が異なる場合でも、積層界面での圧着を促進し、剥離が防止できる簡便なパススケジュールの決定方法を提供することである。

【解決手段】アルミクラッド圧延のパススケジュールを、剥離を生じない界面接合強度(臨界最大せん断応力τ(limit))を圧延実績データに基づいて界面での累積ひずみ(トータルひずみ)を用いて定式化し、このτ(limit)を圧延パス毎に予め算出し、一方、圧延パス毎に界面に作用する最大せん断応力τを数値解析により予測し、前記τがτ(limit)を超えないようにパス毎の圧下量を決定するようにしたのである。この方法によれば、剥離を生じない界面接合強度以下の範囲で各パスでの適正圧下量(圧下率)を簡便に求めることができ、必要以上の軽圧下パスをなくすることができ、圧延能率の向上に寄与する。

(もっと読む)

金属面の接合方法

【課題】 本発明は、金属面の接合において、高い歩留で、健全な接合界面を形成する手段を提供することを目的とする。

【解決手段】 金属面同士を接合する方法であって、一方の金属面に金属添加層を形成する工程、該金属添加層より上層に、他方の金属面と同種の金属または他方の金属と合金化しうる金属からなる金属膜を成膜する工程、および該金属膜に他方の金属面を密着させて強加工を施す工程を含む前記方法。

(もっと読む)

1 - 20 / 28

[ Back to top ]