Fターム[4E068CB03]の内容

Fターム[4E068CB03]に分類される特許

61 - 80 / 88

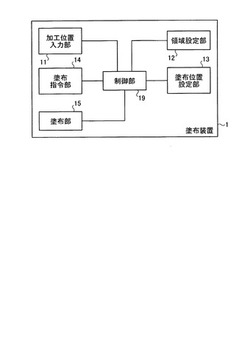

塗布装置、レーザ加工装置および塗布制御装置

【課題】溶剤を被加工物に対して効率良く迅速に塗布することが可能な塗布装置を得ること。

【解決手段】塗布装置1において、外部装置によって被加工物の表面上で第1の加工が行われる加工領域を含む所定領域を所定の加工ブロックで分割するとともに分割に用いた各加工ブロックの領域を示す加工ブロック情報を抽出する領域設定部12と、外部装置によって加工領域内で第2の加工が行われる加工位置を示す加工位置情報および加工ブロック情報に基づいて、加工領域を含む所定領域の分割に用いた各加工ブロックの中から加工位置を含む加工ブロックを塗布対象のブロックとして抽出する塗布位置設定部13と、塗布対象ブロック抽出部が抽出した塗布対象のブロックに塗布剤を塗布する塗布部15と、を備える。

(もっと読む)

NCレーザ切断機による開先切断方法およびその方法の実施に用いるCAMシステム用作動プログラム

【課題】切断および仕上げ加工時間とを短縮できる加工方法とその作動プログラムを提供する。

【解決手段】輪郭線E上に任意に定めた折れ点上の箇所Pからその箇所の両側で前記輪郭線を構成する二つの図形要素間の挟む角を二等分する方向に、切断加工の加工公差に等しい長さの第1の直線L1を引き、その第1の直線の終点を通ってその第1の直線と直交する第2の直線を引き、その第2の直線と、前記箇所の両側で前記輪郭線を構成する二つの図形要素群との二つの交点PA、PBをそれぞれ求めて、前記第2の直線の、それら二つの交点間の部分を開先角度変更用直線Dとし、前記二つの交点間の開先角度の設計上の変化量分レーザ切断機がレーザヘッドの傾斜角を変更するに要する所定長さ以上の長さをその開先角度変更用直線が有している場合に、その開先角度変更用直線に沿ってレーザヘッドを移動させつつそのレーザヘッドの傾斜角を開先角度の変化量分変化させる。

(もっと読む)

切断機及びそのヘッド移動装置の制御方法

【課題】切断機において、生産能率を下げずにヘッド移動に伴う作業者の安全を確保する。

【解決手段】

移動台車18に固定された横梁20がテーブル12を跨ぎ、横梁20上で切断ヘッド24が移動する。テーブル12上の被切断材を切断せずに切断ヘッド24を移動させるときには、被切断材を切断するときよりも高速な速度で、移動台車18及び切断ヘッド24が移動する。移動台車18及び切断ヘッド24が高速移動しているとき、テーブル12上に作業者が居て、その作業者が横梁20の前後に所定間隔おいて配置された光ビーム30,44を遮ると、その移動速度が安全な低速度に減速される。しかし、被切断材の切断作業は中断されない。その後、作業者が横梁20にさらに近づき、横梁20近傍のワイヤ38またはバー50に接触すると、移動台車18及び切断ヘッド20の移動が強制的に停止され、切断作業が中断する。

(もっと読む)

レーザ制御方法及びレーザ制御装置

【課題】レーザ光の送り速度(加工速度)が低くなる加工経路部分などにおいてレーザ出力条件を最適な条件に変更することにより、加工品質の信頼性をより一層高めることができるレーザ制御方法及びレーザ制御装置を提供する。

【解決手段】加工プログラムの動作中に、加工対象物21に照射されるレーザ光を制御するレーザ制御装置10において、加工プログラムにより指令された加工経路に沿って加工する際に、加工対象物とレーザ光との相対的加工速度である実送り速度を検出する速度検出手段31と、互いに異なる複数の送り速度と、個々の送り速度に対応するレーザ出力条件とが関連付けて記憶された速度対応加工条件記憶手段33と、速度検出手段により検出した実送り速度に対応するレーザ出力条件を、速度対応加工条件記憶手段に基づいて求める速度対応出力条件算出手段34とを備える。

(もっと読む)

レーザ加工装置に用いるワークのパレット及びパレット搬送装置

【課題】位置決めピン及びその固定治具の共通化を図ることができ、段取り作業を容易に行うことができるレーザ加工装置に用いるワークのパレットを提供する。

【解決手段】パレット20のパレット本体24にY軸案内レール43を介してY軸サドル44をY軸方向の往復動可能に、該Y軸サドル44に案内筒46及びZ軸移動ロッド47を介してZ軸サドル48を昇降可能に装着する。Z軸サドル48の上面にワークに形成された位置決め孔に係止される位置決めピン31を立設する。第1パレット搬送装置21の機枠53に対しY軸サドル44の係止孔44dに係止されるピストンロッド67aを有するシリンダ67を第1駆動機構51によりY軸方向に移動してY軸サドル44を位置調節する。機枠53に対しZ軸サドル48の係止孔48cに係止されるピストンロッド76aを有するシリンダ76を第2駆動機構52によりZ軸方向に昇降してZ軸サドル48を位置調節する。

(もっと読む)

表面処理方法、レーザ吸収粉体層シート及びレーザピーニング用粉体スプレー

【課題】潤滑油又は減摩剤を被加工面に長時間に亘って保持することが可能な表面処理方法を提供する。

【解決手段】本発明によれば、レーザピーニングの衝撃波により被加工面としてのワーク10の摺動面に、潤滑油61を溜めることが可能な陥没部30が形成されるので、潤滑油61を摺動面に長時間に亘って保持することが可能となる。しかも、レーザピーニングの衝撃波によりワーク10の摺動面の結晶が細分化されかつクラックの進展が抑制され、耐応力腐食割れ性が向上する。また、陥没部30の表面部に金属などの粉体又は皮膜を打ち込んで表面層を硬化させて、耐摩耗性及び耐摺動性を向上させることができる。

(もっと読む)

レーザピーニング処理方法及びレーザ吸収粉体層シート

【課題】本発明の目的は、従来にはないレーザピーニング処理方法とそのようなレーザピーニング処理を行うためのレーザ吸収粉体層シートの提供にある。

【解決手段】本発明のレーザピーニング処理方法によれば、レーザを照射した際に発生するプラズマの衝撃波により粉体又は混合物13Fをワーク10の被加工面に打ち込むという従来にはない新規な方法でレーザピーニング処理を行うので、新しい材料特性を有した製品の製造が可能になる。しかも、ワーク10の被加工面が金属で形成されている場合には、粉体又は混合物13Fがワーク10の被加工面に打ち込まれると、ワーク10の表面部が塑性変形して金属結晶が細分化するので、ワーク10の被加工面が硬化して、ワーク10の被加工面の耐摩耗性、耐摺動性及び耐腐食性が著しく向上する。

(もっと読む)

加工データ設定装置、加工データ設定方法、加工データ設定プログラム、コンピュータで読み取り可能な記録媒体及び記録した機器並びにレーザ加工装置

【課題】実際に加工を行わずとも設定の段階で印字加工が不可能・不適切な領域かどうかを判定可能とする。

【解決手段】所望の加工パターンで加工するために加工条件を設定するための加工条件設定部3Cと、レーザ光を走査可能な作業領域の内で、加工条件設定部3Cで設定された加工条件で加工しようとした際に加工できない、あるいは加工が不良になるおそれのある加工不良領域を、加工対象物の形状又は/及びレーザ光の照射条件に基づいて検出可能な加工不良領域検出手段80Bと、加工不良領域検出手段で検出された加工不良領域に対して、加工可能な領域と異なる態様にて表示するためのハイライト処理を行うハイライト処理手段80Iと、加工不良領域検出手段で検出された加工不良領域を、加工対象物の少なくとも作業領域上に、ハイライト処理手段でハイライト処理した状態で表示可能な表示部とを備える。

(もっと読む)

3次元加工データ設定装置、3次元加工データ設定方法、3次元加工データ設定プログラム、コンピュータで読み取り可能な記録媒体及び記録した機器並びにレーザ加工装置

【課題】加工対象物の3次元状の加工面に対して、所望の加工パターンを容易に設定可能な3次元加工データ設定装置等を提供する。

【解決手段】加工対象物の3次元状の加工面に対して、レーザ光の焦点位置を調整して加工パターンを加工可能なレーザ加工装置における、所望の加工パターンに基づいて3次元加工データを設定するための3次元加工データ設定装置180であって、加工対象物の少なくとも加工面に関する3次元形状を示すプロファイル情報を入力するための加工面プロファイル入力手段3Aと、加工パターン情報を入力するための加工パターン入力手段3Bと、加工面を仮想的に3次元状に表示可能な表示部82と、入力された加工対象物の加工面に加工パターンを仮想的に一致させるように、加工パターン情報を平面状から3次元空間座標データに変換する座標変換手段80Aとを備える。

(もっと読む)

加工装置

【課題】導光板の金型に行うディンプル形状加工のような微細な加工を、正確なピッチで高速かつ精密に行うことができるようにする。

【解決手段】2つの部材(ベース1,可動部材2)間の相対移動に応じて所定量移動する毎にパルスを発生するパルス発生手段(リニアスケール11,リニアスケールセンサ12)を備える。ベース1にワーク5と明暗パターン部材6とを設け、可動部材2に、工具8、明暗パターンを読み取って読取信号を出力する明暗パターン読取センサ9、ワークに対して直線方向に直交する切込み方向に工具を動作させる切込み手段7を設ける。2つの部材間の相対移動中に、明暗パターン読取センサ9による読取信号とパルス発生手段によるパルスとのAND出力に応じて切込み手段7により工具8を動作させて加工を行う。パルス発生手段によるパルスの周期に応じた正確なピッチで加工がなされる。

(もっと読む)

レーザー加工ロボット制御装置、レーザー加工ロボット制御方法およびレーザー加工ロボット制御プログラム

【課題】レーザー加工の教示作業を容易にする。

【解決手段】加工対象物に対してレーザー光線を走査できるように構成したレーザー光線走査装置と前記レーザー光線走査装置を3次元方向に移動可能に取り付けたロボットとを備えたレーザー加工ロボットの制御方法であって、

レーザー加工を行うためのプログラムを読み込み(S1)、前記ロボットを動作させ前記レーザー光線照射装置を前記加工対象物の予め設定されている加工打点に対してレーザー光線を照射可能な位置に位置決めし(S4)、前記ロボットの姿勢を認識し、認識された前記ロボットの姿勢と予め加工打点に対して設定されている前記レーザー光線の走査パターンとに基づいて前記加工打点に対して照射するレーザー光線の走査を制御する(S8〜S11)。

(もっと読む)

レーザ加工装置

【課題】保護部材が損傷に達するまでのレーザビームの連続照射を防止し、保護部材の保守頻度を低減すること。

【解決手段】被加工部材3の下方に保護部材を備え、切断の前に、被加工部材3の同一位置にレーザビーム2を連続的に照射することによってピアシング孔を穿設するレーザ加工装置において、ピアシング孔形成の際、保護部材へのレーザの連続照射時間を測定する時間計測部16と、ピアシング孔形成の際、レーザ出力、被加工部材と保護部材との距離、保護部材の熱容量および被加工部材3のレーザビーム吸収率に基づき保護部材が保護部材の融点に達するまでの保護部材へのレーザの連続照射時間を求め、時間計測部16が測定した連続照射時間が、前記求めた連続照射時間に達する前にレーザビーム出力を停止させるよう制御する連続照射制御部15とを備える。

(もっと読む)

プレカット加工装置及び印字装置

【課題】 プレカット加工材への印字にレーザマーキング装置を用いることを可能にし、胴付き面又はほぞ先面への印字を可能にしたプレカット加工装置及び印字装置を提供する。

【解決手段】 加工材Wを載置する載置面上に、垂直面として被走査面を形成し得る様にレーザマーキング装置を配置し、加工材の胴付き面又はほぞ先面が被走査面と一致すると共に、加工材の幅方向の一方の側面が被走査面に垂直な所定の基準線に一致する様に、加工材を載置部上へ配置し、加工材の形状・寸法及び加工の内容等の加工情報と被走査面の位置情報とに基づいて、ほぞの影や面取りをも考慮して印字可能範囲を求め、この印字可能範囲と加工材に対して印字すべき情報とから生成した印字制御データに基づいてレーザマーキング装置を駆動制御することによって胴付き面又はほぞ先面に対してレーザ光による印字を実行する。

(もっと読む)

レーザ加工装置とその補正方法

【課題】 光学部品の交換を少なくできるレーザ加工装置を提供する。

【解決手段】 レーザ発振器から射出したレーザ光の進行方向を変える複数の光学手段のうち少なくとも一つを回転可能に保持し、かつ前記回転の回転軸からレーザ光の入射位置をずらした位置に光学手段を配置する保持部を設けたので、光学部品のレーザ光入射部分が損傷した場合、光学部品を回転させることにより、光学部品の再セッティングなどを必要とせずに直ちに光学部品の損傷していない部分を使用することが出来、従来のものに比べて光学部品を交換する頻度や作業時間を少なくすることができる。

(もっと読む)

レーザ加工装置

【課題】簡易な構成でレーザ加工の位置ずれを正確に補正して加工対象物を精度良く加工するレーザ加工装置を得ること。

【解決手段】ガルバノ反射ミラーを制御して加工対象物の加工位置を制御し加工対象物のレーザ加工を行なうレーザ加工装置において、加工の位置ずれに基づいて算出される加工目標座標を補正するためのオフセット補正係数に基づいて所定のタイミングで加工目標座標を補正するとともに、ガルバノ反射ミラー2,3の温度および加工の位置ずれに基づいて算出される加工目標座標を補正するための温度補正係数に基づいて所定のタイミングで加工目標座標を補正し、補正結果を位置指令情報として出力する位置指令作成部12と、位置指令情報に基づいてガルバノ反射ミラー2,3を制御するガルバノミラー制御部13と、を備える。

(もっと読む)

レーザ加工装置及び加工方法

【課題】 レーザビームの入射位置を戻すのに必要な時間に起因する送り速度の制限を緩和することができるレーザ加工装置を提供する。

【解決手段】 保持機構が、加工対象物を保持してX方向にある速さで送る。ビーム走査器が、レーザビームを加工対象物に入射させるとともに、入射位置を、X方向及びY方向に移動させる。制御装置は、Y方向に関して第1の位置から第2の位置に向かってレーザビームの入射位置を移動させるとともに、加工対象物の送り速度と同じ速度でX方向にも移動させる。その後、入射位置をX方向と逆向きに、第1工程でX方向に移動した距離と同じ距離だけ移動させる。第2の位置から第1の位置に向かって入射位置を移動させるとともに、加工対象物の送り速度と同じ速度でX方向にも移動させる。入射位置をX方向と逆向きに、第3工程でX方向に移動した距離と同じ距離だけ移動させる。

(もっと読む)

耐熱性の小さい基板へのレーザ被覆

本発明は、冶金用容器のランス、ノズル及び羽口に関するような高温腐食性の用途で使用される部品を、このような過酷な条件での耐用年数を延ばすためのレーザ被覆に関する。特に、本発明は、高融点材料の融点温度よりも低い融点を有する基板に高融点材料を付加する方法であって、(a)レーザから発生された約300〜約10600ナノメートルの波長を有するレーザ・ビームを基板表面上で移動させる段階と、(b)基板表面に金属粉体、合金粉体、又は金属と合金の複合粉体を供給する段階と、(c)基板を表面加熱し、金属粉体、合金粉体、又は金属と合金の複合粉体と、基板表面とを融接させるのに充分な電力をレーザに発生させる段階とを含む方法に関する。  (もっと読む)

(もっと読む)

穴明け方法及び穴明け装置

【課題】設計上の位置に対してずれがないように基板に穴を明ける。

【解決手段】レーザ源から出力されたレーザをガルバノミラーにより位置決めしてfθレンズに入射させ、前記fθレンズから出射されるレーザによってXYテーブル上に戴置された基板に穴を明ける穴明け方法において、前記基板に設けられた位置決め用マークの近傍にテスト用の穴を明け、前記位置決め用マークと前記テスト用の穴とを撮像装置によって撮像し、前記XYテーブル上に戴置された前記基板の位置を検出する処理と、加工された前記テスト用の穴の中心座標の目標座標に対するずれを検出することによって前記撮像装置の位置の設計上の位置に対するずれを検出する処理と、を実行し、前記撮像装置の位置の設計上の位置に対するずれに基づいて、前記基板に明けられるべき穴の加工データを補正して、前記基板に穴を明けることを特徴とする。

(もっと読む)

鋼材加工方法及び鋼材識別方法

【課題】識別マークを鋼材に付すためのマーキング装置及びマーキング工程を格別に設けることなく、鋼構造用鋼材の加工時に鋼材表面に識別マークを付与する。

【解決手段】鋼構造物を構築するための構造用鋼材のソリッドモデルをCADシステムにより作成する際に、鋼材の施工位置及び向きの情報を示す識別マークの表面輪郭をソリッドモデルに形成する。識別マークの表面輪郭を含むソリッドモデルのデータをCAMシステムによって数値制御データに変換し、鋼材加工用のNC加工機に入力する。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】 加工対象物の温度に応じて、適切な長さの被加工領域を加工することができるレーザ加工装置を提供する。

【解決手段】 レーザ加工装置は、表面に基準点及び参照点が画定され、加工対象物を保持し、外部から入力される制御信号に基づいて、加工対象物を移動させるステージと、ステージに保持された加工対象物にレーザビームを照射するためのレーザ光源と、基準点及び参照点の位置情報を取得するための位置検出器と、位置検出器により取得した基準点及び参照点の位置情報に基づいて、ステージが移動する移動距離を算出し、移動距離に基づいて、ステージを制御する制御装置とを有する。

(もっと読む)

61 - 80 / 88

[ Back to top ]