Fターム[4E087CB02]の内容

Fターム[4E087CB02]に分類される特許

1 - 20 / 100

鍛造用鋼、並びに、鍛造品及びその製造方法

【課題】高耐力及び高疲労強度を兼ね備え、しかも疲労強度のばらつきが少ない鍛造用鋼、並びに、これを用いて製造される鍛造品及びその製造方法を提供すること。

【解決手段】0.2≦C≦0.6mass%、0.05≦Si≦2.0mass%、0.3≦Mn≦1.1mass%、及び、0.04≦S≦0.15mass%を含み、残部がFe及び不可避的不純物からなる鍛造用鋼。フェライト面積率が18%以上であり、室温における0.2%耐力が700MPa以上であり、ΔSが10MPa以上である鍛造品。このような鍛造品は、上述の組成を有する鍛造用鋼をA3点以上1300℃以下の温度で加熱し、A3点以上1300℃以下の温度において8%以上の圧下率で熱間鍛造し、200℃以上650℃以下の温度において7%以上50%未満の圧下率で温間鍛造することにより得られる。

(もっと読む)

鍛造装置及び鍛造方法

【課題】抜き勾配が設けられていない部分を有するワークであっても、パンチから確実に離型することができる鍛造技術を提供することを課題とする。

【解決手段】抜き勾配が付いている勾配付き部と、抜き勾配が付いていない勾配無し部とを、円周方向に交互に有しているワークが配置されるダイ30と、このダイ30に向かって移動するパンチ50とにより、冷間鍛造又は熱間鍛造を施す鍛造装置20において、塑性変形を施し、その後にパンチ50を離すときにパンチ50側から勾配無し部17を押すパンチ側ノックアウト部材70を備える。

【効果】勾配無し部をパンチ側ノックアウト部材で直接押すことができ、抜き勾配が設けられていない部分を有するワークであっても、パンチから確実に離型することができる。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造の回数や冷間鍛造に要する鍛造型装置を軽減してコスト低減を図ることができる車輪用転がり軸受け装置の軸部材の製造方法を提供する。

【解決手段】

構造用炭素鋼よりなる軸状素材60を焼鈍して焼鈍済み軸状素材61を形成する。焼鈍済み軸状素材61の表面に潤滑剤を被膜処理して被膜処理済み軸状素材62を形成する。被膜処理済み軸状素材62を冷間鍛造して、軸部10と、嵌合軸部30と、フランジ部21とを一体に有する冷間鍛造品64を形成する。冷間鍛造品64の一部を旋削して旋削済み鍛造品65を形成する。旋削済み鍛造品65を熱処理して熱処理済み鍛造品66を形成する。熱処理済み鍛造品66の軸部10の外周面に内輪軌道面18を研磨加工して車輪用転がり軸受け装置の軸部材1を形成する。

(もっと読む)

非磁性高強度成形品とその製造方法

【課題】 コスト上昇及び製造工程の複雑性を解消して、塑性加工により非磁性で高強度・高降伏点を有するオーステナイト系ステンレス鋼からなる成形品を、金型負荷を抑制しつつ製造する技術を提供する。

【解決手段】 化学成分組成が、C=0.005〜0.08質量%、Si=0.15〜1.00質量%、Mn=0.30〜2.00質量%、P≦0.035質量%、S≦0.015質量%、solAl=0.005〜0.040質量%、Ni=8.00〜10.50質量%、Cr=18.00〜20.00質量%およびCu=0〜4.0質量%を含有し、残部がFe及び不可避不純物からなる非磁性高強度成形品であって、透磁率が1.02以下であって、硬さがビッカース硬さで250以上500以下であることを特徴とする。

(もっと読む)

熱間鍛造プレス成形方法及びその装置

【課題】熱間鍛造工程におけるプレス成形ラインの初工程前に酸化皮膜除去のためのプレス工程、面取り工程を同時に行う予備成形工程を付加して金型寿命の改善と素材品質向上を図る。

【解決手段】プレス成形加工ラインの初工程金型8aの前に予備成形金型5を付加し、予備成形金型5は、ワーク2の酸化被膜除去のためのプレス工程と上下の面取り工程を同時に行う上下金型から成り、素材供給位置4に自動供給されたワーク2を予備成形金型5に対しベースプレート16上で進退移送する送り装置14を備え、送り装置14は、予備成形後の面取りワーク2aを初工程金型8aに移送すべく間欠移送装置の起点位置6まで略半ストローク後退移動する。

(もっと読む)

塑性加工用金型およびその製造方法、ならびにアルミニウム材の鍛造方法

【課題】表面性状の制御により、耐焼付き性に優れた塑性加工用金型およびその製造方法を提供する。

【解決手段】塑性加工用金型は、基材の表面をショットブラスト法を用いて粗面化して算術平均粗さRa:1μmを超え2μm以下に調整する基材粗面化工程と、この表面を研磨してRa:0.3μm以上を保持しつつスキューネスRskを0以下に調整する基材研磨工程と、この基材の表面に硬質皮膜を形成する成膜工程と、を行って製造され、硬質皮膜の表面が算術平均粗さRa:0.3μm以上2μm以下、スキューネスRsk:0以下であることを特徴とする。凹部に偏らない凹凸形状に調整することで、潤滑剤が溜まる凹部の容積を抑えて凸部の表面にも潤滑剤が十分に付着される。

(もっと読む)

リン成分が均一分散されかつ微細均一な結晶組織を有するめっき用含リン銅アノード材の製造方法およびめっき用含リン銅アノード材

【課題】めっき用アノード材として用いるのに好適な、リン成分が均一分散されかつ微細均一な結晶組織を有するめっき用含リン銅アノード材の製造方法およびその製造方法で製造しためっき用含リン銅アノード材を提供する。

【解決手段】Cu純度99.99質量%以上、P:300〜1000質量ppm、酸素含有量:10質量ppm以下を含有する含リン銅鋳塊を、初期温度600〜900℃で、多軸で圧縮―延伸を繰り返す圧伸鍛造を少なくとも1回以上繰り返し行った後水冷し、次いで、初期温度550℃以下で温間加工または冷間加工を行った後水冷し、必要により、さらに、300〜500℃の温度範囲で歪取焼鈍を行うことにより、リン成分の均一分散を図ると同時に、結晶組織の微細化・均一化を図っためっき用含リン銅アノード材を得る。

(もっと読む)

被加工材の鍛造方法

【課題】加工精度の向上を図りつつ、スケールの発生を抑制することを可能とした被加工材の鍛造方法を提供する。

【解決手段】鍛造時に固定金型に挿入された被加工材に接触する可動金型の位置及び移動速度を任意に制御可能な駆動方式による鍛造プレス機を用いて、可動金型を加圧方向の最下点まで移動させる間に、可動金型を被加工材に接触させた状態のまま可動金型の移動を停止する段階を1〜5段階設け、可動金型の停止時に可動金型が被加工材に加える荷重を可動金型が停止する直前に被加工材に加えた最大荷重の20%以下とし、各段階での可動金型の停止時間を0.2〜2秒とし、可動金型の各移動区間の平均移動速度を10〜100mm/秒としながら、700〜900℃に加熱された被加工材に対して鍛造成形を行う。

(もっと読む)

ドリルビットおよびその製造方法

【課題】硬い岩盤を高速度で穿孔した場合などでも、欠けや割れなどの損傷が生じにくくし、寿命の長期化が図り得るドリルビットとその製造方法を提供する。

【解決手段】鋼材からなる岩盤穿孔用のドリルビットであって、円環形の後端面3、およびその中心部に開口し且つ軸方向に延びた有底穴4を有し、全体が円筒形状の筒部2と、係る筒部2の先端側に連続し、先端面8に向かって拡径する先端部6と、を備え、上記筒部2および先端部6の軸方向に沿って、複数本の鍛流線FLが互いに平行状で且つ連続して貫通している、トリルビット1。

(もっと読む)

プラネタリピニオンケース及びプラネタリピニオンケースのプレス装置

【課題】 本発明は、短時間で必要な強度を備え且つ精度も高く製造できるプラネタリピニオンケースと、そのプラネタリピニオンケースの製造装置となるプレス装置の提供を目的とする。

【解決手段】 本発明にかかるプラネタリピニオンケースの製造装置となるプレス装置1は、ピニオンケース素材2を載置する載置部13を有する下型に対し、回転可能支持され周面にヘリカルギアが形成された内斜歯歯車パンチ部10を上型に設け、型締め動作によるプレス加工に際して前記内斜歯歯車パンチ部10を載置部13に載置された前記ピニオンケース素材2に対して回転させながらプレスする。プレス加工によって内斜歯歯車をピニオンケース素材2に形成することができ、極めて短い時間で内歯歯車を製造できる。

(もっと読む)

成形装置およびガス圧縮成形プロセス

【課題】複数のダイ中空部を備える多層構造の成形装置を提供する。

【解決手段】1以上の拘束部材がそれぞれ、2つの端部で、成形ダイ12内に設けられるストリッパー20と、隣接する封止ダイ32とを両方引っ張り、成形された物品をストリッピングすると共に2つのダイ12,16の間の距離を制限する。また、成形プロセスにおいて、複数の板はそれぞれ、2つのダイ12,16の間に配設されている。成形装置10は、徐々に閉じることができる。成形後、成形装置10は徐々に開けることができる。成形ダイ12内に設けられるストリッパー20および封止ダイ32が共に移動させられてそれぞれが、拘束部材の2つの端部で保持されると、各成形ダイ内のストリッパーはリング状留め金によって引き出されるので、成形された物品がストリッピングされる。したがって、複数の成形物品を、一回の成形処理で得ることができる。

(もっと読む)

鍛造用ダイホルダ

【課題】温間鍛造または熱間鍛造する際に、ダイホルダを介して金型を効率よく加熱することができる抵抗加熱体を備えた鍛造用ダイホルダを提供すること。

【解決手段】ダイホルダ1は、温間鍛造、または、熱間鍛造するための鍛造用プレスPに用いられる金型4を保持するものである。ダイホルダ1は、抵抗加熱体5が挿入される加熱体設置孔22a,32aと、温度センサ6が挿入されるセンサ設置穴22b,32bと、前記金型4の裏面4d,4dを支持するホルダ22,32のホルダ面22e,32eの両端部に配置され、前記金型4の側面4a,4bを両側から挟むように支持するガイド部23,33と、を有する。加熱体設置孔22a,32aは、ホルダ面22e,32eに対向する位置で、前記金型4の側面4a,4bに沿って形成されている。

(もっと読む)

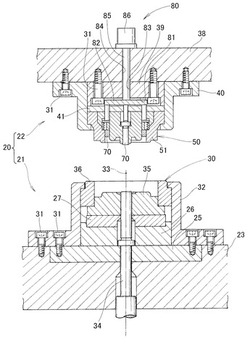

鍛造装置及び鍛造方法

【課題】油圧シリンダのような駆動手段を用いることなく、ワークをパンチから確実にノックアウトできる鍛造装置及び鍛造方法を提供することを課題とする。

【解決手段】ダイ30と、このダイ30に向かって移動するパンチ50とにより、ワーク10に冷間鍛造又は熱間鍛造を施す鍛造装置において、パンチ50は、ワーク10が塑性成形されるときにはパンチの成形面65の一部を構成し、塑性成形後にパンチの成形面65からワーク10を分離するパンチ側ノックアウト部材70を有し、このパンチ側ノックアウト部材70は、パンチ50に内蔵される弾発部材80によりノックアウト方向へ付勢されている。

【効果】ワークをパンチから確実にノックアウトでき、しかも鍛造品質向上を図ることができる。

(もっと読む)

耐水素脆性に優れた高強度加工用ステンレス材料及びそのステンレス鋼線、並びにステンレス鋼成形品

【課題】塑性加工性とともに耐食性にすぐれ、かつ耐水素脆性機能を兼備する好適材料として、特に冷間や温間状態での圧造加工用、成形加工用として好適するステンレス鋼材料、ステンレス鋼線並びにこれらを塑性加工してなるステンレス鋼成形品の提供を目的とする。

【解決手段】

質量%で、 C :0.03〜0.18、 N :0.05〜0.30、 Si:1.5以下、 Mn:2.0以下、 Ni:8.0〜15.0、 Cr:15.0〜25.0、Mo:0.20〜3.0、及びCu:2.0以下を含むとともに、次式A値が10.0〜35.0%で、残部Fe及び不可避不純物でなるオーステナイト系ステンレス鋼で構成され、

Hv硬度:150〜350で、かつ温度20℃におけるポアソン比(P)が0.23〜0.28であることを特徴とする耐水素脆性に優れた高強度加工用ステンレス材料とそのステンレス鋼線、及びこれらを用いたステンレス鋼成形品である。

A={6.2Ni+0.7Cr+3.2Mn+9.3Mo+50(C+N)}/14.3Cu

(もっと読む)

自動車用ドアヒンジの製造方法

【課題】板状の鋼製の素材を圧造、パンチング等により、高い強度の自動車用ドアヒンジの製造を、安価な費用で行うことができるようにするものである。

【解決手段】所定の厚さ、横幅及び高さの板状の鋼製の素材2aの横幅方向の一端に、圧造により水平断面が楕円形状に厚さ方向に膨出して高さ方向に楕円柱状となる突起部付膨出柱状部4aを形成し、前記膨出柱状部4aに軸心を貫通してヒンジ用ピンを挿入する軸孔10を特殊なダイス72とパンチ71とを用いて形成するのであり、前記ダイス72は前記素材2aの前記膨出柱状部4aの外周から隙間をあけて所定の隙間容積72bを有するようにして、前記軸孔10の高さを前記軸孔10の直径の2倍以上に形成でき、十分な強度がありながら、製造費用の低減を図るようにした製造方法である。

(もっと読む)

温間鍛造用ステンレス鋼線材およびその塑性加工方法

【課題】通電加熱性と温間潤滑性に優れるステンレス鋼線材および塑性加工方法を提供し、安定して高生産性の温間鍛造を実施することで冷間鍛造部品,非磁性部品,高強度部品,切削加工部品等のステンレス鋼部品の製造コストを大幅に下げる。

【解決手段】 グラファイトを含有する潤滑被膜を表面に有し、前記潤滑皮膜の300℃における摩擦係数が0.3以下であり、且つ体積抵抗率が1×10-4Ω・m以下であることを特徴とする温間鍛造用ステンレス鋼線材および塑性加工方法。

M=551−462(C+N)−9.2Si−8.1Mn

−29(Ni+Cu)−13.7Cr−18.5Mo・・・・・・・(a)

ここに、C,N,Mn,Ni,Cu,Cr,Moは各成分の質量%を示す。

(もっと読む)

フランジ構造体の製造方法

【課題】大きく張り出したフランジ部を備えるフランジ構造体を効率的に製造できる方法を提供することを目的とする。

【解決手段】フランジ構造体の製造方法は、アンカーブロック1におけるフランジ部3の張り出し方向と整合する方向に張り出すとともにフランジ部3よりも厚肉の頭部21を備える中間成形体20を形成する第1の鍛造工程と、中間成形体20の頭部21を第2ダイス52と第2パンチ53との間で押し潰す際にこの頭部21の外周における少なくとも一部が第2ダイス52と第2パンチ53から非拘束となるようにしておくことで、フランジ部3よりも外周方向に一回り大きな粗鍔部31を備える粗鍔部形成体30を形成する第2の鍛造工程と、粗鍔部の打ち抜き加工によりフランジ部3の輪郭を形成する打ち抜き工程とを備える。

(もっと読む)

温熱間鍛造用金型及びその製造方法

【課題】鍛造加工時における摩耗とともに、熱疲労亀裂を抑制し金型の大きな割れや欠けを防止でき、耐久性に優れた温熱間鍛造用金型及びその製造方法を提供する。

【解決手段】金型意匠面に耐摩耗性皮膜を与えた温熱間鍛造用金型である。耐摩耗性皮膜は、イオンプレーティング法により、(AlxCr1−x)Nからなる第1層(0<x<1)と、(TiyAl1−y)Nからなる第2層(0<y<1)と、を交互に積層させた多層皮膜であって、隣り合う前記第1層及び前記第2層の各層の厚さが少なくとも15nm以下であるとともに、前記多層皮膜の総被膜厚さは1μm以上20μm以下である。

(もっと読む)

中空エンジンバルブの弁傘部の製造方法及び中空エンジンバルブの弁傘部のプレス装置及び中空エンジンバルブ

【課題】従来、中空エンジンバルブの弁傘部の熱間鍛造においては仕上がり精度が悪く、冷間鍛造では扱える素材が限られていた。また、冷間及び従来の温間鍛造では絞り上げの工程数が多くなって焼きなまし等の中間熱処理の工程が何度も必要となり、作業効率が悪かった。

【解決手段】中空孔と拡径部を有する半完成品を製造しておき(第1ステップ)、該半完成品の胴部を中心に絞り上げる(第2ステップ)。また絞り上げは、常温〜870℃の間の任意の温度の恒温雰囲気で行うが、そのためプレス装置のダイセット全体を断熱材で囲繞する。

(もっと読む)

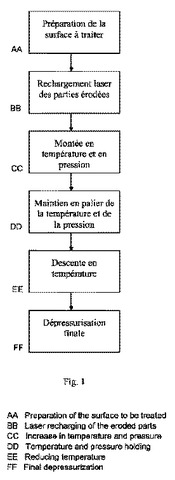

レーザ充填および適度なHIP圧縮成形によるチタンブレードの修理方法

本発明は、金属部品の修理方法で、損傷部品に前記金属の粉末を噴霧によって前記損傷部品を充填することによる修理方法であって、プロセスが、前記粉末を使用して前記損傷部品をレーザ充填するステップと、その後に、熱間等静圧圧縮成形するステップであって、前記熱間等静圧圧縮成形時に加えられる最高温度は前記金属の再結晶温度を超えないステップとを含むことを特徴とする方法に関する。  (もっと読む)

(もっと読む)

1 - 20 / 100

[ Back to top ]