Fターム[4E087CB06]の内容

Fターム[4E087CB06]の下位に属するFターム

Fターム[4E087CB06]に分類される特許

1 - 20 / 39

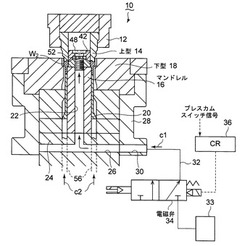

鍛造プレス装置

【課題】外周面に歯形を形成する被加工品を製造する鍛造プレス装置において、歯形形成型に滞留したボンデカスを、鍛造プレス装置の運転中に自動的に除去する。

【解決手段】二次プレス部10は、マンドレル(主軸)16、静止した下型18及び上下動する上型14で構成されている。マンドレル16に嵌合され、マンドレル16と下型18との間に固定された一次加工後のワークW1に対し、上型14が下降して二次加工する。下型18の内側面に歯形形成型19が形成され、二次加工後のワークW2の外周面に歯形Tが形成される。マンドレル16の内部に空気導通孔22が形成され、マンドレル先端部16aの先端面にスリット状溝40が形成されている。圧縮空気c1が空気導通孔22及びスリット状溝40を経由し、先端部16aの外側に噴射され、歯形形成型19の底面19aに滞留したボンデカスを吹き飛ばす。

(もっと読む)

鍛造製品の製造方法、鍛造装置および鍛造用素材

【課題】鍛造中の素材の塑性流動状態を改善し、パイピングの発生を抑えて外観の良好な型鍛造品を安定的に提供する。

【解決手段】凹部を含む上面とその反対側の面に厚肉部を有するアルミニウム合金鍛造製品を製造する方法において、厚肉部の外郭を成形する金型と凹部を含む上面を成形する金型とを組み合わせた金型を用いて、凹部を含む上面となる面の黒鉛系水溶性潤滑剤の黒鉛固形成分の塗布量が0.027mg/mm2以下であって、かつ凹部を含む面の反対側の塗布量より少なくした鍛造用素材を塑性流動させて厚肉部を形成させることからなるするアルミニウム合金鍛造製品の製造方法である。

(もっと読む)

ラックバー及びその製造方法

【課題】 高い精度でかつ安価にラックバーを製造できるようにする。

【解決手段】 鋼管(10)の穴に埋込芯金(14)を装着したままラック歯成形部を鍛造したラックバー及びその製造方において、埋込芯金(14)が鋼管(10)よりも軟質の金属で作られる。埋込芯金(14)の表面に波形が形成される。その波形は、底部(20)を大きく、頂部(22)を幅狭にした形状にする。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造の回数や冷間鍛造に要する鍛造型装置を軽減してコスト低減を図ることができる車輪用転がり軸受け装置の軸部材の製造方法を提供する。

【解決手段】

構造用炭素鋼よりなる軸状素材60を焼鈍して焼鈍済み軸状素材61を形成する。焼鈍済み軸状素材61の表面に潤滑剤を被膜処理して被膜処理済み軸状素材62を形成する。被膜処理済み軸状素材62を冷間鍛造して、軸部10と、嵌合軸部30と、フランジ部21とを一体に有する冷間鍛造品64を形成する。冷間鍛造品64の一部を旋削して旋削済み鍛造品65を形成する。旋削済み鍛造品65を熱処理して熱処理済み鍛造品66を形成する。熱処理済み鍛造品66の軸部10の外周面に内輪軌道面18を研磨加工して車輪用転がり軸受け装置の軸部材1を形成する。

(もっと読む)

鍛造プレス用潤滑剤スプレー装置

【課題】鍛造プレス用潤滑剤スプレー装置を小型化し、設置スペースが小さくてすむようにする。

【解決手段】スプレーノズル9を支持するアーム10を鍛造プレスPのフレーム3の支柱3aの一つに取り付け、このアーム10にサーボモータ11により水平面内で回転駆動される3つの関節を設けて、スプレーノズル9を二次元の軌道で鍛造プレスPの上下金型2a、2b間へ進退可能に支持することにより、スプレーノズルを直線的に進退可能に支持した従来のものに比べて、装置全体を小型化し、その設置スペースを小さくできるようにしたのである。

(もっと読む)

車輪用軸受装置およびその製造方法

【課題】切削代を低減して低コスト化を図ると共に、高負荷の部分の強度を高め、軽量化と高剛性化という相反する課題を解決して軸受の長寿命化を図った車輪用軸受装置およびその製造方法を提供する。

【解決手段】ハブ輪4が、熱間鍛造工程と、この熱間鍛造工程の後に部分的に施される冷間鍛造工程を備え、車輪取付フランジ6が円周方向複数に分割された複数の部分フランジ6aで構成され、パイロット部12が、その円周方向の複数箇所に切欠きが設けられ、断続した突片状に熱間鍛造で形成され、このパイロット部12が部分フランジ6a間に配置されると共に、熱間鍛造で、車輪取付フランジ6の根元部が先端部よりも厚肉に形成され、冷間鍛造によって薄肉化されて略均一な肉厚に形成されている。

(もっと読む)

車輪用軸受装置およびその製造方法

【課題】切削代を低減して低コスト化を図ると共に、高負荷の部分の強度を高め、軽量化と高剛性化という相反する課題を解決して軸受の長寿命化を図った車輪用軸受装置およびその製造方法を提供する。

【解決手段】車輪取付フランジ6が円周方向複数に分割された複数の部分フランジ6aで構成され、車輪取付フランジ6からアウター側に延び、円周方向の複数箇所に切欠きが設けられて断続した突片状にパイロット部12が形成され、このパイロット部12が部分フランジ6a間に配置されると共に、ハブ輪4が、熱間鍛造と、その後の冷間鍛造との2回の鍛造工程によって形成され、冷間鍛造が、少なくとも車輪取付フランジ6の根元部に施されている。

(もっと読む)

鍛造による素形材の製造方法

【課題】アルミニウム合金などの各種金属素材を用いて鍛造により成形して素形材を得る鍛造による素形材の製造方法を提案する。

【解決手段】素材70に固体潤滑処理を施す工程と、素材70を加熱する工程と、鍛造成形工程と、鍛造成形後の熱処理工程と、を含み、鍛造成形工程が上金型30、下金型40を有して連続運転している鍛造機に素材70を投入し、上金型30への潤滑剤51塗布を上金型30が上死点と下死点の間を移動中に実施し、成形性を低下することなく筒状の形状を後方押出しにより成形するとともに、鍛造成形工程における熱管理と、素材70を加熱する工程及び鍛造成形後熱処理工程におけるプレスタクトに合わせた連続熱処理とにより鍛造機を停止させることなく連続運転し、鍛造により有底の筒状の形状を有する素形材を成形して製造する。

(もっと読む)

潤滑剤噴霧装置及び熱間鍛造方法

【課題】潤滑剤の発火を防止する潤滑剤噴霧装置及び熱間鍛造方法を提供する。

【解決手段】金属素材を熱間鍛造する金型2に潤滑剤を塗布するための潤滑剤噴霧装置3であって、潤滑剤を供給する潤滑剤供給手段32と、不活性ガスを供給する不活性ガス供給手段31と、金型2に不活性ガス及び潤滑剤の混合物を噴霧する噴霧ノズル33と、金型2に対して噴霧ノズル33を前進又は後進させる噴霧ノズル移動手段34と、を有し、金型2の下型4と上型5の間の空間及び金型2の少なくともいずれか一方に対して不活性ガスを噴射する不活性ガス噴射手段35をさらに有する。

(もっと読む)

スプライン成形装置及び成形方法

【課題】スプライン歯の成形を円滑に行って、成形ダイスの耐久性を向上させることができ、少ない加工油で繰り返しスプライン歯を有する円筒部品の成形を行うことができるスプライン成形装置及び成形方法を提供すること。

【解決手段】リフタ4は、スプライン成形穴21に挿入される挿入部41に対する下方位置において、外周側に突出する鍔部42を形成してなる。鍔部42の外周には、保持穴51の内周との間の隙間を塞ぐ封止部材422が設けてある。スプライン成形装置1は、スプライン成形穴21内に挿入部41が配置されたリフタ4の原位置401において、スプライン成形穴21と挿入部41及び鍔部42とによって囲まれた貯留間隙61内に加工油Mを充填し、成形パンチ3と共にリフタ4が下降する際に、加工油Mを保持穴51と挿入部41及び鍔部42とによって囲まれて形成される流下間隙内に流下させるよう構成されている。

(もっと読む)

ノズルの液垂れ防止機構

【課題】ノズルの液垂れを確実に防止することが可能なノズルの液垂れ防止機構を提供する。

【解決手段】内管路12を回転駆動機構16(管路駆動手段)の駆動により外管路13に対して軸線回りに回転(相対移動)させて、内管路12の各孔部4を対応する各潤滑液通路15に開口させることにより、各潤滑液通路15が内管路12に連通され、潤滑液が、各ノズルチップ14から噴射される。他方、内管路12を回転駆動機構16の駆動により外管路13に対して逆方向へ回転(相対移動)させて、各潤滑液通路15と内管路12との間の連通を遮断させることにより、各ノズルチップ14からの潤滑液の噴射が停止される。したがって、潤滑液の噴射が停止している間、各ノズルチップ14に連通している潤滑油経路は各潤滑液通路15だけであり、各潤滑液通路15に残留している潤滑液が微量であため、各潤滑液通路15に残留している潤滑液が、各ノズルチップ14から垂れることを確実に防止することができる。

(もっと読む)

鍛造プレスの金型潤滑装置および鍛造プレス

【課題】一部の上下の金型の間に潤滑剤を噴射するノズルと干渉するワークが存在しても、他の組の金型に潤滑剤を噴射することができる固定ベース式の金型潤滑装置と鍛造プレスを提供することである。

【解決手段】各ノズル4a、4b、4cのノズルヘッダ5を取り付けた各ロッド部材6を、個別のサーボモータ9で回転駆動されるボールねじのねじ軸8に螺合したナット部材10にねじ軸8と平行に取り付け、3組の各金型51a、51b、51cにそれぞれ潤滑剤を噴射する各ノズル4a、4b、4cを、個別に進退させるようにした。

(もっと読む)

鍛造製品の製造方法、鍛造装置および鍛造用素材

【課題】鍛造中の素材の塑性流動状態を改善し、パイピングの発生を抑えて外観の良好な型鍛造品を安定的に提供する。

【解決手段】凹部を含む上面とその反対側の面に厚肉部を有するアルミニウム合金鍛造製品を製造する方法において、厚肉部の外郭を成形する金型と凹部を含む上面を成形する金型とを組み合わせた金型を用いて、凹部を含む上面となる面の黒鉛系水溶性潤滑剤の黒鉛固形成分の塗布量が凹部を含む面の反対側の塗布量より少ないる鍛造用素材を塑性流動させて厚肉部を形成させることからなるするアルミニウム合金鍛造製品の製造方法である。

(もっと読む)

離型剤塗布方法及び離型剤塗布装置

【課題】離型剤塗布による金型に対する冷却を適正に行い離型性を高める。

【解決手段】下型1及び上型3が成形加工後に型開きした状態で、これら相互間に離型剤吹き付けヘッダー5を配置し、その各ノズル9a〜9e及び11a〜11eから、下型1および上型3の対応する各部位1a〜1e及び3a〜3eに向けて離型剤を吹き付ける。この際、鍛造加工面のうち温度の高い部位1a,1e及び3a,3eには中粘度の離型剤R2を塗布し、さらに温度の低い低温部1b,1d及び3b,3dには低粘度の離型剤R3を塗布する。

(もっと読む)

鍛造方法

【課題】金型に万遍なく離型剤を塗布することができる鍛造方法を提供することを課題とする。

【解決手段】鍛造装置10のN番目の金型11にセットされたワーク13は、N番目の金型11、12が閉じられ鍛造される。N番目の金型11、12を開き、搬送装置(詳細後述)でN番目の金型11にあるワーク13をピックアップする。ワーク13は、矢印(1)のように移動され、N番目の金型11、12と(N+1)番目の金型14、15の間で移動中に所定角度回動される。

【効果】ワークを所定角度回転させて斜めに立てることにより、ノズルの噴射領域から外すことができる。結果、金型に万遍なく離型剤を塗布することができる。

(もっと読む)

鍛造用潤滑皮膜評価方法及び鍛造用潤滑皮膜評価装置

【課題】多段加工工程で潤滑皮膜が曝され得る環境を表現できる、鍛造用潤滑皮膜評価方法及び鍛造用潤滑皮膜評価装置を提供する。

【解決手段】上側金型1の下端面1b及び下側金型2の上端面2aから一定のストロークで円柱形状の金属製の試験片4を狭圧する据え込み加工を行うことにより、試験片4の側面部4cが樽状に大きく張り出す。次いで、段階的もしくは連続的に、一定ストロークで後方押し出し加工を行い、据え込み加工によって張り出した側面部4cを後方に回し込む形での厳しい加工が行われる。

(もっと読む)

冷間鍛造システム

【課題】金型交換等の後の操業再開時における新たなボンデ皮膜処理のための待ち時間を不要として冷間鍛造操業の稼働率向上を実現する。

【解決手段】材料Wをボンデ皮膜処理する皮膜処理装置1と、ボンデ皮膜処理した材料Wを冷間鍛造する鍛造装置3と、鍛造装置3の直前に設けられて、鍛造装置3が休止している間、材料Wをボンデ皮膜処理時の温度付近へ加熱保持する加熱装置2と、材料Wを皮膜処理装置1から加熱装置2を経て鍛造装置3へ搬送する搬送装置4を設け、鍛造装置3が休止している間、材料Wの搬送を加熱装置2内で停止させるようにする。

(もっと読む)

熱間鍛造方法及び離型剤塗布装置

【課題】熱間鍛造部品の寸法精度の向上及び安定化を促進する。

【解決手段】材料の温度を一つ一つ計測し、材料の温度が目標温度範囲を上回っている場合には、標準濃度よりも薄い離型剤を金型インプレッションに塗布する(120)。これによって、金型インプレッションの表面に対する材料変形時の摩擦抵抗を増大させる。一方、材料の温度が目標温度範囲を下回っている場合には、標準濃度よりも濃い離型剤を金型インプレッションに塗布する(130)。これによって、金型インプレッションの表面に対する材料変形時の摩擦抵抗を減少させる。材料の温度が目標温度範囲に収まっている場合には、標準濃度の離型剤を塗布することで(140)、熱間鍛造時における必要な材料流れを実現する。

(もっと読む)

ベアリング外輪素形材の製造方法

【課題】 軸受鋼などのシームレス鋼管から冷間鍛造により、歩留の向上と生産性の向上と製造コストの低減を行ってベアリンク外輪素形材を製造方法する。

【解決手段】 軸受鋼からなる外径aおよび内径bのシームレス鋼管1を、中心軸に対して垂直に、所定の幅cで突切切断して複数の切断リングを同時に製造し、次いで、切断リング2にショットブラストを施して切断リング2の内径面22に残る環状型のバリを除去した後、切断リング2の外径面21および内径面22を所定の径に旋削して表面の脱炭層および表面キズを除去して、旋削リング3とし、さらにショットブラストし、さらに潤滑処理としてリン酸塩処理あるいは一液潤滑処理を施して、冷間鍛造前のブランク4とし、次いで、冷間鍛造前のブランク4の外径面41をダイ5で拘束しながら内径面42をパンチ6およびエジェクター7間で、冷間しごき成形してベアリング外輪素形材8とする。

(もっと読む)

潤滑剤吹付装置付鍛造プレス

【課題】簡便な構造かつ簡単な作業によりノズルの高さを調整できる潤滑剤吹付装置付鍛造プレスを提供する。

【解決手段】自動送り装置と潤滑剤吹付装置10を備えた鍛造プレスであって、潤滑剤を噴射するノズル12と、ノズルを移動させるアーム11と、アーム11とノズル12とを連結する連結部15とを備えており、連結部15は、アーム11の軸まわりに回転可能となるように、アーム11の先端に取り付けられた回転部材16と、回転部材16にノズル12を取り付けるノズル支持部材19と、アーム11の先端に対する回転部材16の回転を固定解放する固定部材18とからなり、ノズル支持部材19は、回転部材16の回転軸AXと直交する方向にずれた位置にノズル12を配置するものである。

(もっと読む)

1 - 20 / 39

[ Back to top ]