Fターム[4E087GA06]の内容

Fターム[4E087GA06]に分類される特許

1 - 16 / 16

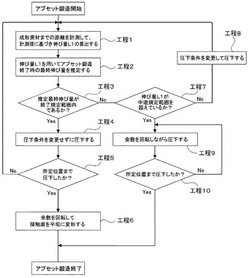

アプセット鍛造方法

【課題】金敷による圧下の効率を妨げることなく金敷による圧下による伸び量を抑制でき、スムーズにアプセット鍛造を行うことができるようにする。

【解決手段】成形素材4を圧下し、圧下後の成形素材4の伸び量L1が大きく、その伸び量L1が中途規定範囲外であるときは、金敷3を回転させて金敷3による圧下を開始し、アプセット鍛造終了まで金敷3の回転による圧下を続ける。伸び量L1が中途規定範囲内であるときは、圧下速度を変更して、金敷3を回転せずに成形素材4を圧下する。

(もっと読む)

サーボプレスおよびその運転方法

【課題】成形の質が高く、かつ生産性が高いサーボプレス、およびその運転方法を提供する。

【解決手段】ワーク分布を検出するワーク分布検出装置と、ワーク分布に対応するスライドモーションが記憶されている記憶装置63と、記憶装置63に記憶されたスライドモーションから、ワーク分布検出装置で検出されたワーク分布に対応するスライドモーションを選択するスライドモーション選択手段62と、スライドモーション選択手段62で選択されたスライドモーションで駆動するように駆動装置を制御する駆動源制御装置20とを備える。常に最適モーションでスライドSを駆動させることができるため、プレス成形の質を保ち、生産性を高くすることができる。

(もっと読む)

チタン合金鍛造材の製造方法

【課題】材料特性の変動が長手方向及び肉厚方向のいずれの方向へも小さいとともに鍛造後の表面疵が少ないチタン合金鍛造材を、金型を加熱しなくとも製造する。

【解決手段】鍛造素材に与える歪速度が正弦波の周期で変化する機械駆動の高速鍛造機を用い、α+β型のチタン合金からなる鍛造素材に、(圧下前の鍛造素材の幅―圧下後の鍛造素材の幅)として規定される圧下量d(mm)と、圧下後の鍛造素材をずらして未圧下の部分を次パスで圧下する際のずらし量である送り量L(mm)と、1秒当たりの鍛造素材の圧下回数である圧下ピッチp(回/秒)と、(鍛造素材の表面積/鍛造素材の体積)として規定される放熱指数Aとが、4.0≦dLp/100A≦6.0を満足するように、圧下量d、送り量L及び圧下ピッチpのうちの少なくとも一つを制御しながら、自由鍛造を行う。

(もっと読む)

穴あけされたブシュブランクのためのブシュ拡開装置に用いられる供給装置および穴あけされたブシュブランクを鍛造するための方法

【課題】穴あけされたブシュブランクの極めて正確な位置決めを可能にし、ひいてはブシュブランクの正確でかつフレキシブルな変形加工/鍛造を可能にする。

【解決手段】ブシュブランク3の周面を変形加工する鍛造サドル9に対して鍛造マンドレル5が、ブシュブランク3の穴あけ部4の内側でカウンタホルダを形成しており、鍛造サドル9が、駆動装置10,11によって比較的高速に駆動可能であり、当該供給装置が、ブシュ拡開装置1内に引込み可能な台車を有しており、該台車が、相互間隔を置いて配置された載置装置25,33,34を有しており、該載置装置が、鉛直方向でストローク運動可能でかつ回転運動可能な3つの支承台を有しており、鍛造サドル9の駆動装置も、載置装置および当該供給装置のための駆動装置も、1つのCNC制御部49に、プログラム制御されるように関係付けられている。

(もっと読む)

中空部品の深穴成形装置及び成形法

【課題】加熱されたワークの自重による変形を防止して高負荷での加工を可能とするとともに、その作業効率性と製品歩留まりとに優れた中空部品の深穴成形装置を提供する。

【解決手段】丸棒状ワークWの基端側を片持ち支持してその先端側に往復進退させるワーク把持部11と、ワークガイド12の前方側に取り付けられ挿入される丸棒状ワークWの下部側に当接して水平支持するワーク支持部13と、丸棒状ワークの周面を加圧する傾斜ローラ部14、15と、ローラ加圧され前進してくる前記丸棒状ワークの先端に当って丸棒状ワークの先端側を円筒状に傾斜圧延穿孔するマンドレル16と、を備えるように中空部品の深穴成形装置10を構成した。

(もっと読む)

難加工性金属材料を多軸鍛造処理する方法、それを実施する装置、および金属材料

【課題】従来の降温多軸鍛造処理法に比べて、産業レベルでの適用により適したより簡便な工程で、難加工性材料に多量の歪みを導入することの可能な加工方法を提供する。

【解決手段】難加工性金属材料を多軸鍛造処理する方法であって、(a)難加工性金属材料からなる被加工体を準備するステップと、(b)前記被加工体を、相互に直交する3つの鍛造方向に沿って順次鍛造する処理を、1サイクル以上実施するステップと、を有し、前記ステップ(b)は、最大100℃以下の温度環境において、各1回の鍛造で導入される歪み量が0.01〜0.2の範囲となるように行われることを特徴とする方法。

(もっと読む)

機械部品の製造方法

【課題】軟質の鋼材を用いても、製品の強度を十分に確保することができ、前記変形抵抗と部品強度との両立を図れる、冷間鍛造を用いた機械部品の製造方法を提供する。

【解決手段】C含有量を0.06質量%以下の極低炭素領域に下げた軟質の機械構造用鋼を冷間鍛造して機械部品を製造するに際し、前記機械部品の部分的な高強度化領域に対応する素材機械構造用鋼における部分的な高強度化領域の固溶N量を高強度化のために必要な量に予め高めた上で、この部分的な高強度化領域に対して200℃以下の雰囲気温度で塑性ひずみを付与する冷間鍛造を行い、前記機械部品の部分的な高強度化領域の強度を高めるとともに、前記機械部品形状とする。

(もっと読む)

スプライン鍛造装置及びスプライン鍛造方法

【課題】軸状部品に設けた基準となる加工基準面に対して垂直にスプラインを鍛造成形することができるスプライン鍛造装置及びスプライン鍛造方法を提供すること。

【解決手段】スプライン鍛造装置1は、軸状本体部81とスプライン軸部82とを同軸状に有し、スプライン軸部82の基部の全周にフランジ部83を有する軸状部品8に対して、スプライン軸部82の内周面821に、スプラインを鍛造成形するものである。スプライン鍛造装置1は、下型2と上型4とによって軸状部品8を挟持するときには、下型中心隙間211を利用して軸状本体部81の水平方向位置及び向きを修正し、スプライン成形パンチ5を下降させるときには、上型保持面42が加工基準面85に対面していることにより、加工基準面85に対して垂直にスプラインを鍛造成形するよう構成してある。

(もっと読む)

リングギヤ及びリングギヤの製造方法

【課題】

精度よく加工されたリングギヤ及び精度良くリングギヤを製造するリングギヤの製造方法を提供するものである。

【解決手段】

傘歯状のリングギヤ1であって、該リングギヤ1は、歯2と、該歯2に設けられた平坦面3とを備え、前記平坦面3は、前記歯2のピッチ円錐線A1と前記リングギヤ1の中心軸Z1との交点O1を通り前記中心軸Z1と直交する直線K1から軸方向に所定距離H1離間した位置に形成されている。

(もっと読む)

平行移動視差による材料内部変形の3次元可視化方法及び装置

【課題】 3次元的に塑性変形する複雑形状部品の加工において、加工性の検討や成形品の欠陥の原因を解明するため成形品内部変形の様子を可視化する方法及び装置を提供する。

【解決手段】 材料内部に標点を埋め込んだ金属材料の変形特性と類似したモデル材料を用いて、前記モデル材料をモデル型に装填し、所定の加工量だけ工具で加圧すると同時に、単一焦点から放射線を照射することにより前記標点を放射線用TVカメラで撮像する。次に、視差を形成するために前記モデル型を放射線用TVカメラの撮像面と平行に横方向へ平行移動させ、単一焦点から放射線を照射することにより前記標点を放射線用TVカメラで撮像する。これらの操作を加圧終了まで繰り返した後、撮像画像から標点の2次元座標を演算して、これらの視差を形成する2次元座標から3次元座標を演算し、標点の3次元データと前記モデル型の形状データとを重ね合わせて表示する。

(もっと読む)

自由鍛造プレス機の衝撃抑制システム

【課題】被鍛造材に上金敷が衝突したときに発生する振動が抑制される自由鍛造プレス機の振動抑制システムを提供する。

【解決手段】自由鍛造プレス機の衝撃抑制システムは、上金敷28の下降速度を変化させる油圧供給装置22と、上金敷28の上下方向位置を検知する位置検知装置32と、被鍛造材26から放射された電磁波を受けて電気信号に変換するカメラ40と、電気信号に基づき被鍛造材26の上端の位置を検知する画像処理装置42と、位置検知装置32により検知された上金敷28の上下方向位置及び画像処理装置42により検知された被鍛造材26の上端の位置に基づき、上金敷28が被鍛造材26に衝突するよりも前に上金敷28の下降速度が規制速度以下になるよう油圧供給装置22を制御する制御装置30とを備える。

(もっと読む)

鍛造装置

【課題】ノックアウトピンにより金型内からその上方に排出されてきた鍛造品を、金型から確実に排出することができる鍛造装置を提供する。

【解決手段】鍛造装置1は、ノックアウトピン8と、ノックアウトピン保持手段20とを備える。ノックアウトピン8は、スライド4を駆動させるスライド駆動源5の力により下死点位置から上昇されるとともに、下死点位置から上死点位置に上昇されることで金型2内の鍛造品S1を金型2内からその上方に排出するものである。ノックアウトピン保持手段20は、上死点位置に到達したノックアウトピン8をその高さ位置に保持するものである。

(もっと読む)

鍛造方法とその鍛造方法に用いる金敷

【課題】素材の幅方向中央部のデッドメタル域の発生を低減することができるばかりか、角部での折れ込み疵の発生等表面に疵が発生することを防止でき、なおかつ、一種の金敷しか使わないため作業時間も多くかかることがない鍛造方法とその鍛造方法に用いる金敷を提供することを課題とする。

【解決手段】金敷Aの第一の押圧部1を素材Bの表面に圧下して、その素材Bの幅方向両側部に凹面4を形成する第一工程と、金敷Aの第二の押圧部2を、前記凹面で挟まれた素材Bの幅方向中央部の凸面5に圧下して、素材Bの表面を平滑に仕上げる第二工程とより成り、金敷には第一の押圧部1と第二の押圧部2が素材Bの搬送方向に連続して設けられている。

(もっと読む)

スェージング装置およびスェージング方法

【課題】準備段階の要する時間を低減して、回転子の生産効率を向上させることができるスェージング装置およびスェージング方法を提供する。

【解決手段】スェージング装置1は、複数のスロット3cと各スロット3c内に挿入されたロータバー3dとを備えた回転子3を支持および回転させるロール4と、回転子3のスロット3cを検知するローラ17およびローラ17の変位を検知するセンサ18と、回転子3のロータバー3dをスェージングして、ロータバー3dをスロット3cに固定するポンチ10とを備えている。センサ18の検知信号は、スロット検知部26dに送られて、スロット3cが検知される。ポンチ10の動作は、スロット検知部26dで検知されたスロット3c内のロータバー3dをスェージングするようにポンチ突出制御部26nで制御される。

(もっと読む)

VGSタイプターボチャージャにおける可変翼の製造方法並びにこの方法によって製造された可変翼

【課題】 VGSタイプターボチャージャにおいて、特に両軸タイプの可変翼を量産するにあたり、造形工程における材料流れを考慮するとともに材料の歩留りを向上させ得るブランク取りを試みた新規な製造手法を提供する。

【解決手段】 本発明は、可変翼1の原形となる素形材Wをブランク取りする素形材の準備工程P1と、素形材Wを対向型によって挟み込み、所望の形状に形成する造形工程とを具えて成り、ブランク取りを行うにあたり、肉厚の前縁11a側は、前縁部のほぼ真ん中に肉寄せ凹部17aを形成し、その後の造形加工の際に、両端部の肉が寄ってきて最終的に埋まるようにし、また肉薄の後縁11b側は、両端側に肉流し用の凹み17bを有し、翼幅hよりも充分狭いテーパ状に形成し、その後の造形の際に、肉が全体的に延展し、後縁先端側が所望の翼幅hを形成する平面形状に、翼部11をブランク取りするようにしたことを特徴とする。

(もっと読む)

ロール鍛造装置およびロール鍛造方法

【課題】 簡単な構成で、素材から設定された通りの形状に容易に且つ確実に成形することができるロール鍛造装置およびロール鍛造方法を提供する。

【解決手段】 ロール鍛造装置は、間に素材Wを通過させることにより所定形状に成形する一対の鍛造ロール型1、1と、素材Wの送り方向の延びを制御する延び制御手段2、3の少なくとも一方と、を備えている。延び制御手段2と3の少なくとも一方が、素材Wに送り方向の延びによる力f1、f2に応じた力F1,F2を反対方向に加えるクッション機構を備えている。素材Wに送り方向の延びによる力f1、f2に応じた力F1,F2を反対方向に加えて拘束してその延びを抑制することにより、型彫り1aに素材Wの材料を充満させるため、設定された通りの形状に成形される。

(もっと読む)

1 - 16 / 16

[ Back to top ]