Fターム[4E087GA11]の内容

Fターム[4E087GA11]の下位に属するFターム

Fターム[4E087GA11]に分類される特許

1 - 20 / 21

機械部品の製造方法

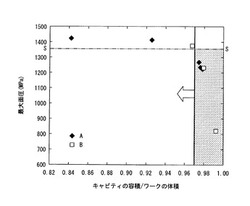

【課題】アップセット成形と型鍛造とを組み合わせた機械部品の製造方法において、完成品としての機械部品にバリが発生するのを低減しつつ、上型や下型に割れ等の損傷が生じるのを防止する手段を提供する。

【解決手段】本発明に係る機械部品の製造方法は、ワークを上型によって下枠内のキャビティへ押し込んで所定形状に鍛造する機械部品の製造方法であって、前記キャビティの容積と前記ワークの体積との比である、前記キャビティの容積/前記ワークの体積の値を、0.97以上であって1未満としたものである。

(もっと読む)

鍛造型隙間計測方法

【課題】鍛造型隙間を計測する際にスケールの付着を抑えつつ計測感度を向上する鍛造型隙間計測方法を提供する。

【解決手段】上型3と下型6を有する鍛造型の上下型隙間を計測する鍛造型隙間計測方法であって、前記上下型3・6の一方の型に埋設される電磁石2aと、前記上下型3・6の他方の型における前記電磁石2aに対向する位置に埋設され、前記電磁石2aへの通電時に発生する磁界を検出して前記上下型隙間を計測する磁界検出手段2bと、を用いて、前記上下型隙間を計測し、前記上下型3・6の開閉の挙動に合わせて前記電磁石2aへの通電のON/OFFを制御する。

(もっと読む)

難加工性金属材料を多軸鍛造処理する方法、それを実施する装置、および金属材料

【課題】従来の降温多軸鍛造処理法に比べて、産業レベルでの適用により適したより簡便な工程で、難加工性材料に多量の歪みを導入することの可能な加工方法を提供する。

【解決手段】難加工性金属材料を多軸鍛造処理する方法であって、(a)難加工性金属材料からなる被加工体を準備するステップと、(b)前記被加工体を、相互に直交する3つの鍛造方向に沿って順次鍛造する処理を、1サイクル以上実施するステップと、を有し、前記ステップ(b)は、最大100℃以下の温度環境において、各1回の鍛造で導入される歪み量が0.01〜0.2の範囲となるように行われることを特徴とする方法。

(もっと読む)

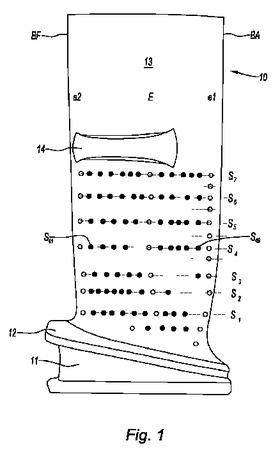

適応研磨により鍛造部品を製造するための方法

本発明は、半仕上げ部品(10)を精密鍛造によって生産し、この部品(10)を研磨ストリップによって研磨することを含む、鍛造によって部品(10)を製造するための方法であって、得られる部品(10)の適合させるべき形状的特性が、理論モデルにおいて予め決定される、方法に関する。方法は、以下のステップを含むことを特徴とする:鍛造作業後に半仕上げ部品(10)の形状的特性を測定し、前記特性を理論モデルと比較するステップ、部品(10)の表面上で非適合領域を決定するステップ、前記領域を適合させるために各々の非適合領域から除去されるべき材料の量を決定するステップ、および研磨ストリップを用い、各々の非適合領域から材料の前記量を除去するように前記ストリップを制御して部品(10)を研磨するステップ。方法は、特にタービンエンジンのファンブレードを研磨するために使用され得る。

(もっと読む)

(もっと読む)

転動体接触幅測定ゲージ、パンチ成形方法、及びパンチ

【課題】トラック溝を成形する際に使用されるパンチ(しごきパンチ)を精度良く構成することができる転動体接触幅測定ゲージ、転動体接触幅測定ゲージを用いて成形されるパンチ、およびパンチ成形方法を提供する。

【解決手段】転動体接触幅測定ゲージ11のゲージ溝を、パンチの凸形状部16に嵌合させる。凸形状部16がゲージ溝の溝内面に接触する位置間の寸法である接触幅寸法を計測する。計測値が所定値になるように、凸形状部16を仕上げる。

(もっと読む)

鍛造用潤滑皮膜評価方法及び鍛造用潤滑皮膜評価装置

【課題】多段加工工程で潤滑皮膜が曝され得る環境を表現できる、鍛造用潤滑皮膜評価方法及び鍛造用潤滑皮膜評価装置を提供する。

【解決手段】上側金型1の下端面1b及び下側金型2の上端面2aから一定のストロークで円柱形状の金属製の試験片4を狭圧する据え込み加工を行うことにより、試験片4の側面部4cが樽状に大きく張り出す。次いで、段階的もしくは連続的に、一定ストロークで後方押し出し加工を行い、据え込み加工によって張り出した側面部4cを後方に回し込む形での厳しい加工が行われる。

(もっと読む)

被加工材の鍛造方法

【課題】被加工材の内部欠陥の閉鎖(圧着)を簡単に行うことができる。

【解決手段】被加工材2を金敷1によって圧下して被加工材2の内部欠陥8を閉鎖させつつ鍛造を行う鍛造方法において、鍛造する被加工材2に対応して内部欠陥評価指数Qと圧下率との関係を求め、鍛造前における内部欠陥8の欠陥位置、欠陥サイズ及び欠陥形状を推定し、この推定した欠陥位置、欠陥のサイズ及び欠陥形状に基づいて、内部欠陥評価指数Qおいて内部欠陥8を閉鎖させるための最低値Qminを求めておき、最低値Qminに対応する圧下率以上で被加工材2を金敷1で圧下する。

(もっと読む)

被加工材の鍛造方法

【課題】被加工材の内部欠陥の閉鎖(圧着)を簡単に行うことができる。

【解決手段】被加工材2を金敷によって圧下して被加工材2の内部欠陥8を閉鎖させつつ鍛造を行う鍛造方法において、鍛造前における内部欠陥8の欠陥位置、当該内部欠陥8の欠陥サイズ及び欠陥形状を推定し、この推定した欠陥位置、欠陥のサイズ及び欠陥形状に基づいて内部欠陥8を閉鎖させる金敷の欠陥閉鎖圧下率を求め、この欠陥閉鎖圧下率以上で被加工材2を金敷で圧下する。

(もっと読む)

鍛造方法

【課題】鍛造型の磨耗による経時変化にも関わらずに鍛造後のワークに欠肉が生じることを抑制する。

【解決手段】本発明の鍛造方法は、経時変化後の鍛造型によって鍛造されたワークの断面積が経時変化前の鍛造型によって鍛造されたワークの断面積よりも拡大するワーク部位を特定する第1工程(S11)と、特定されたワーク部位に接する鍛造型部位の磨耗量を計測する第2工程(S14)と、計測された磨耗量が閾値を超えた場合に鍛造型の型間距離を短くする第3工程(S18)を含む。磨耗量が閾値を超えると型間距離が短くなるので、ワークの欠肉が防止できる。

(もっと読む)

円形鍛造品の据え込み形状予測方法

【課題】 円形鍛造品の据え込み加工時の試作時間の短縮並びにNG品削減を図る。

【解決手段】 複数の品種の円形素材の各々について、据込鍛造時の直径と高さとの関係を有限要素法により所定の数求める第1の工程と、直径と高さとの関係から、対応する荒地の径拡大率と据込率との関係を所定の数求める第2の工程と、所定の数の径拡大率と据込率を用いて多項式近似を行い、複数の品種の円形素材の各々について予測式を求める第3の工程と、複数の予測式から最も信頼できる近似式を選択する第4の工程と、を有することを特徴とする。

(もっと読む)

圧造機

【課題】自身が製造した圧造品の形状検査や外観検査が、機内で精度良く行える機能を備えた圧造機を提供すること。

【解決手段】最終の第五段の圧造工程で形成されたフランジナットNの形状検査(寸法測定も含む)を、それを最終加工工程の下流側に送る第六のチャック6で「芯出し」されて送られてきた排出位置での把持姿勢、もしくは排出(チャックによる把持の開放)直後の姿勢で、その排出位置の近傍に設けたレーザー式変位センサ7、7により行う。形状検査の終了後、その検査位置の下流側に設けたシュータ8で移送し、途中、インデックス9で姿勢を整え、次のコンベア10による移送時に、そのコンベア10の近傍に設けたカメラ15、16、17と画像処理装置18の組み合わせで、外観検査を行うようにしてもよい。

(もっと読む)

リングギヤ及びリングギヤの製造方法

【課題】

精度よく加工されたリングギヤ及び精度良くリングギヤを製造するリングギヤの製造方法を提供するものである。

【解決手段】

傘歯状のリングギヤ1であって、該リングギヤ1は、歯2と、該歯2に設けられた平坦面3とを備え、前記平坦面3は、前記歯2のピッチ円錐線A1と前記リングギヤ1の中心軸Z1との交点O1を通り前記中心軸Z1と直交する直線K1から軸方向に所定距離H1離間した位置に形成されている。

(もっと読む)

歯車部材の製造方法

【課題】低コストでギアノイズの低減効果の高い歯車部材を製造できる方法を提供する。

【解決手段】傘歯車形成部36と軸部35を有する歯車部材30を冷間鍛造で製造するに際し、まず、ワーク1を据え込んで軸部15の一端に大径部16を形成し、次いで、大径部26に押出しによる中空部28を形成し、その後、大径部26の周壁26aを窄めて傘歯車形成部36を形成する。

(もっと読む)

鍛造作業のガイダンス装置及びこの装置を用いた鍛造方法

【課題】鍛造ワーク画像と設計データとを重ね合わせた重合画像を表示することで、鍛造作業者に対し作業指針を与えることを可能とする。

【解決手段】本ガイダンス装置は、鍛造ワーク1の画像を撮像する撮像手段2と、この撮像手段2で撮像した鍛造ワーク画像と設計データに基づく形状モデルとを両者の形状差異が明確になるように重ね合わせた重合画像を作成する信号処理部3と、該重合画像を表示し鍛造作業者に対して作業指針を与えることを可能とする表示部4と、を有する。

(もっと読む)

ロール鍛造装置およびロール鍛造方法

【課題】 簡単な構成で、素材から設定された通りの形状に容易に且つ確実に成形することができるロール鍛造装置およびロール鍛造方法を提供する。

【解決手段】 ロール鍛造装置は、間に素材Wを通過させることにより所定形状に成形する一対の鍛造ロール型1、1と、素材Wの送り方向の延びを制御する延び制御手段2、3の少なくとも一方と、を備えている。延び制御手段2と3の少なくとも一方が、素材Wに送り方向の延びによる力f1、f2に応じた力F1,F2を反対方向に加えるクッション機構を備えている。素材Wに送り方向の延びによる力f1、f2に応じた力F1,F2を反対方向に加えて拘束してその延びを抑制することにより、型彫り1aに素材Wの材料を充満させるため、設定された通りの形状に成形される。

(もっと読む)

ピストンナットの成形方法

【課題】 パンチの押圧でピストンナットを成形する際に、環状リーフバルブの背圧面に当接される端面に乱れ面を発現させないようにする。

【解決手段】 ピストン体3の軸芯部を貫通するロッド体2の基端螺条部2bに螺合して締め付け時にピストン体3の端面に隣設される環状リーフバルブ4の内周側固定部4aをピストン体3の内周側ボス部3cに定着させるピストンナット6が環状リーフバルブ4の背圧面に対向する端面にあって外周側における頂部6aの高さ位置を内周側における頂部6bの高さ位置より環状リーフバルブ4の背圧面に向けて高くする一方で、このピストンナット6を押圧するパンチPが環状リーフバルブ4の背圧面に対向するピストンナット6の端面を押圧するフランジ部P1と、ピストンナット6の軸芯部に開穿されてロッド体2の基端部2aを貫通させる透孔6cの開口端部の内周面に対向する軸部P2とを有すると共に、このフランジ部P1と軸部P2とが連続されてなる。

(もっと読む)

多軸鍛造用圧縮治具

【課題】

多軸鍛造法に基づいて簡易に超微細粒を作る。

【解決手段】

下部治具部に対して上部治具部を装脱できるように圧縮加工動作をさせる際に鍛造試料を挿入する圧縮室を形成し、1治具について圧縮加工をするごとに上部治具部を下部治具部から移管させることにより圧縮室内の鍛造試料の圧縮軸を回転させるようにしたことにより、バレリングを生じさせることなく超微細粒に対する多軸圧縮加工をすることができる。

(もっと読む)

ラジアル玉軸受用内輪及びその製造方法

【課題】 ラジアル玉軸受を構成する内輪3aを、実用上十分な精度を確保しつつ低コストで得られる製造方法を実現する。

【解決手段】 (A)に示した高精度素材8を、(B)に示した予備中間素材9、(C)に示した中間素材10、(D)に示した第二中間素材11、(E)に示した第三中間素材12を経て、(F)に示した内輪3aとする。各工程を、材料の除去を伴わない冷間加工により行なう事で、上記課題を解決する。

(もっと読む)

高精度リングの製造方法

【課題】 ラジアル玉軸受を構成する軌道輪を冷間加工で造る為の素材となる高精度リング8aを容易に造れる製造方法を実現する。

【解決手段】 (A)に示したビレット13から、(B)に示した第一中間素材14、(C)に示した第二中間素材15を経て、(D)に示した、円筒状の第三中間素材16を造る。この第三中間素材16を、軸方向寸法が上記高精度リング8aの軸方向寸法と一致する迄、軸方向に圧縮する。そして、この高精度リング8aの容積を上回る余肉部分を内周面を径方向内方に膨らませて逃がした、(E)に示した第四中間素材21とする。その後、扱き加工によりこの余肉部分軸方向一端に集めて、(F)に示した、内向鍔状の余肉部23を有する第五中間素材24とする。最後にこの余肉部23を除去して、内径、外径、軸方向長さを規制値とした、円筒状の高精度リング8aとする。

(もっと読む)

コンロッドの製造方法

【課題】冷間コイニングにより生じる段差を軽減することができ、疲労強度の低下を抑制することができるコンロッドの製造方法を提供する。

【解決手段】素材鋼がコンロッド形状に熱間鍛造されてなる鍛造粗材に、冷間コイニング型を押圧することによって冷間コイニングを施す工程において、次のような冷間コイニング型10を用いる。すなわち、コンロッド1の長手方向側面から見て、冷間コイニング型10のうちコラム部6に押圧される端部11は、コラム部6側に膨出した略円弧状である。

(もっと読む)

1 - 20 / 21

[ Back to top ]