Fターム[4F042AA06]の内容

塗布装置−一般、その他 (33,298) | 被塗物あるいは塗布部位 (8,315) | 個々の物品 (6,900) | 電機部品 (3,029)

Fターム[4F042AA06]の下位に属するFターム

Fターム[4F042AA06]に分類される特許

2,001 - 2,020 / 2,412

機能性素子の製造方法およびその製造装置

【課題】本発明は、形成された機能層の中心部および端部の厚みの差が、色調ムラ等の不都合を発生させない程度の差の範囲内にある機能層を有する機能性素子の製造方法およびそのような機能性素子の製造に用いる装置を提供することを主目的とするものである。

【解決手段】上記目的を達成するために、本発明は、溶媒を含む機能層形成用塗工液を基材上に塗布した後、乾燥させて固化させる乾燥工程を有する機能性素子の製造方法において、製造される機能層の平坦性を得るために、予め製造された機能層の形状を検査し、中心部が凸形状の場合は、前記乾燥工程における溶媒の揮発速度を速くし、中心部が凹形状の場合は、前記乾燥工程における溶媒の揮発速度を遅くするように制御することを特徴とする機能性素子の製造方法を提供する。

(もっと読む)

単板塗布装置および塗布方法

【課題】枚葉のガラス板に、ダイヘッドで均一に塗布液を薄膜で精密塗布する単板塗布装置および塗布方法を提供する。

【解決手段】

枚葉のガラス板にチキソ性塗布液をダイヘットで塗布する塗布液タンクと給液バルブと塗布液供給用ポンプと塗布バルブとダイヘッドが順に送液パイプで連設し、具備されている単板塗布装置であって、

前記塗布バルブとダイヘッド間に塗布液の圧力を検出する圧力センサーが備えられていることを特徴とする単板塗布装置およびこの装置でガラス板にチキソ性塗布液を塗布する塗布方法である。

(もっと読む)

薄膜形成装置

【課題】 凹版ロールの胴部表面の払拭効率がよく、歩留りに優れた薄膜形成作業ができる薄膜形成装置を提供する。

【解決手段】 洗浄液を吸液し且つ順方向に回転しながら凹版ロールの胴体表面に押し当てられる洗浄ロールと、洗浄ロールに洗浄液を供給する洗浄液供給手段と、凹版ロールから転移された汚れを含む汚染液を洗浄ロールから除去する汚染液除去手段とを有し、上記洗浄ロールが、凹版ロール胴体表面に対する押当て位置と押当て解除位置との間を移動自在である薄膜形成装置。

(もっと読む)

洗浄用治具及びその治具を用いた装置

【課題】フォトプロセス法によりパターンを形成する製造に用いる、密閉型チャンバのカップを装備し、該カップ内で、ステージ上に被処理基板を載置し、パターンの形成処理をする装置のその装置自体の洗浄作業を行うために使用する洗浄用治具において、装置を停止することなく、又作業員によることなく、短時間で、簡便な方法で、装置のカップ内を洗浄することが可能となる洗浄用治具を提供することであり、定期的な洗浄作業を、短時間で、簡便且つ確実な洗浄方法で、自動で行うことが可能な装置を提供すること。

【解決手段】該装置のカップ内に設置されている板状の被処理基板を載置するステージに搭載することができるように、洗浄用治具は、板状の形状を有し、該洗浄用治具の上面に、洗浄液を注入するための注入口を有し、該洗浄用治具の側端面及び/又は底面に、洗浄液を吐出するための吐出口を有することを特徴とする洗浄用治具。

(もっと読む)

液滴塗布装置

【課題】基板に点在する所望箇所に対して効率よく吐出動作を行うことのできるインクジェット方式等による製造装置を提供する

【解決手段】液滴吐布装置は、基板50を保持しA方向に往復動作可能なステージ11と、往復動作方向と略直交方向であるB方向に横断する略平行な複数のビーム12とを備えている。各ビーム12は、ステージ11に対向して複数の液滴吐出ユニット2を備え、各液滴吐出ユニット2は、移動可能領域においてB方向にスライダ機構20により独立移動可能となっている。

(もっと読む)

ペースト塗布装置

【課題】ペーストを基板上に設定された塗布パターンで塗布するとき、ペーストを基板上の目的の箇所に正確に塗布することができるペースト塗布装置を提供する。

【解決手段】傾き検出器61,62を設け、一対のコラム41,42のY方向への傾きを測定するとともに、その測定値に基づき、コラム41,42に設けた連結機構(Y軸駆動機構)を制御する。 制御器7による連結機構制御により、ヘッド5をX方向への移動に合わせてY方向に移動できるので、コラム41,42のY方向への傾きを補正して、同時塗布パターンを高精度に得ることができる。

(もっと読む)

紫外線照射装置

【課題】 光源ランプであるショートアーク型放電ランプから放射される光を高い効率で利用することにより大きな紫外線照射量が得られ、また紫外域における波長350nm以下の領域の光をも大きな照射量で得られる紫外線照射装置を提供する。

【解決手段】 紫外線照射装置は、凹面状反射ミラー(以下、「ミラー」という。)と、ミラーの光投射口の光投射方向前方に設けられた前面ガラスと、水銀が封入されてなるショートアーク型放電ランプ(以下、「ランプ」ともいう。)とを備え、ランプが、ミラーの焦点とランプの電極間中心とが略一致し、かつミラーの光軸とランプのアーク軸とが一致する状態に配置され、ミラーが特定の波長領域の光を80%以上反射し、かつ特定の波長領域の光を50%以上反射する反射面を有し、前面ガラスが少なくとも特定の波長領域の光に対する透過率が50%以上であり、少なくとも特定の波長領域の光を50%以上反射する。

(もっと読む)

薄膜の部分的形成方法および薄膜の部分的欠陥修復方法ならびに薄膜の欠陥修復装置

【課題】 簡単に、かつ効率的に膜厚むらを発生させることなく部分的に薄膜を形成することができる部分的薄膜形成方法を提供する。

【解決手段】 固形成分と固化成分と溶媒とを含む薄膜形成材料15aを基板11上に部分的に滴下し、滴下された薄膜形成材料15から溶媒を除去し、溶媒除去によって流動性が低下した薄膜形成材料15中の固化成分を軟化させ、その後 軟化させた固化成分を固化させることによって、フィルタ膜13中の欠陥除去部分14に部分的に薄膜を形成し、液晶パネル用カラーフィルタを修復する。

(もっと読む)

機能液滴塗布装置及び表示装置及び電子機器

【課題】 機能液滴が基板上に吐出される塗布工程と、基板上に吐出された機能液滴を乾燥させる乾燥工程との間で、基板が同一のステージに載置されたまま塗布から乾燥へと速やかに実施され、必要に応じて前記塗布・乾燥工程を1回以上繰り返すことによって、基板上の機能液滴の「染み上がり」を防止すると伴に基板の破損を防止することを目的とする。

【解決手段】 ステップS8では、パターンが完成したか否かを判断する。パターンが完成していない場合は、ステージ移動工程としてのステップS9によって、ステージ5を描画ユニット3の下の所定の位置に移動する。ステップS3に戻って機能液滴吐出ヘッド11から機能液滴10の吐出を行って基板50にパターンを造る。従って、パターンが完成するまで少なくとも1回以上繰り返してこの処理を実行する。また、パターンが完成した場合は、ステージ5から基板50を取り外して作業が終了する。

(もっと読む)

インクカートリッジの着脱装置、記録装置及び液体噴射装置

【課題】 インクカートリッジを挿入可能でない状態では、ユーザのインクカートリッジを挿入する行為自体を防止することのできるインクカートリッジの着脱装置、該着脱装置を備えた記録装置、および該着脱装置の備えた液体噴射装置を提供すること。

【解決手段】 インクカートリッジの着脱装置1は、インクカートリッジ11が挿入される挿入開口部180と、前記挿入開口部180にインクカートリッジ11を第1の所定ストローク挿入することによってインクカートリッジ11を保持するカートリッジ保持手段30と、レバーアーム163がインクカートリッジ11の装填完了時にとるセット位置にあるときに、あるいは前記レバーアーム163がインクカートリッジ11の装填可能なリセット位置以外にあるときに、ユーザによるインクカートリッジ11の挿入行為を防止するインクカートリッジ誤挿入行為防止手段181とを備えている。

(もっと読む)

液体噴射装置とそのための搬送量検出ユニット

【課題】液体噴射装置または記録装置において、記録用紙120の搬送量検出が、インクミストによる汚染で劣化することを防止する。

【解決手段】ガイド軸140と、ガイド軸140に案内されて往復移動するキャリッジ150と、キャリッジ150に搬送されつつインクを吐出する記録ヘッド156と、回転駆動される搬送駆動ローラ170を含み、搬送駆動ローラ170の回転で記録用紙120を搬送することにより記録ヘッド156に対向する位置に記録用紙120を送り込む搬送部と、記録ヘッド156に対面しない側に形成された目盛り173を有し、キャリッジ150の往復移動の範囲の外側で搬送駆動ローラ170に同軸に装着されて搬送駆動ローラ170と共に回転する円板状のロータリスケール172と、目盛り173の通過を反射光量の変化により検出する回転量センサ174とを備える。

(もっと読む)

液状物質供給装置

【課題】大容量の容器を対象として操作性に優れた液状物質供給装置を提供することを目的とする。

【解決手段】縦長形状の容器30に貯留された液状物質を供給する液状物質供給装置において、ホルダ本体部16の上面側に開口した挿入口から挿入された容器30を保持する容器ホルダ15の下部をヒンジ部19によってベースブラケット14に軸支して、容器ホルダ15が直立姿勢または傾斜姿勢のいずれの姿勢も可能となるように支持し、直立姿勢の容器ホルダ15をホルダ固定機構20によって固定する構成とする。これにより、容器交換作業時には容器ホルダ15を傾斜させた状態で容器30をホルダ本体部16に着脱することができ、高さ寸法が大きい大容量の容器を対象とする場合においても、良好な操作性を確保することができる。

(もっと読む)

パターン形成装置及び方法

【課題】 プリアライメント装置を不要とし、装置の小型化、簡素化、及び処理時間の短縮化を図ることのできるパターン形成装置を提供する。

【解決手段】 ノズルヘッドと基板(1)との相対的な位置を移動しつつ、ノズルヘッドから基板(1)に液滴を吐出することにより基板(1)にパターンを形成するパターン形成装置(3)であり、前記パターンの形成位置に搬送した基板(1)を所定位置に精密に位置決めするに際し予め前記所定位置に粗位置決めする位置決め手段を設けた。

(もっと読む)

機能性素子の製造方法およびその製造装置

【課題】本発明は、形成された機能層の中心部および端部の厚みの差が、色調ムラ等の不都合を発生させない程度の差の範囲内にある機能層を有する機能性素子の製造方法およびそのような機能性素子の製造に用いる装置を提供することを主目的とするものである。

【解決手段】上記目的を達成するために、本発明は、溶媒を含む機能層形成用塗工液を基材上に塗布した後、乾燥させて固化させる乾燥工程を有する機能性素子の製造方法において、製造される機能層の平坦性を得るために、予め製造された機能層の形状を検査し、中心部が凸形状の場合は、前記乾燥工程における溶媒の揮発速度を速くし、中心部が凹形状の場合は、前記乾燥工程における溶媒の揮発速度を遅くするように制御することを特徴とする機能性素子の製造方法を提供する。

(もっと読む)

インクジェットプリンタの吐出量制御方法及び吐出量制御装置

【課題】 各ノズルの印加電圧の調整に依存することなく、各ノズルからのインク滴の吐出状態を的確に均一化できるようにして、プリントヘッドの制御系の複雑化や情報量の過多ひいてはコストの高騰を招かないインクジェットプリンタを提供する。

【解決手段】 プリントヘッド3の複数のノズル4からインクが吐出されることにより表面に膜が形成されるインク非吸収性を備えた被塗布物(ガラス基板)2と、被塗布物2上に形成された膜Bの膜厚を各ノズル4のインク吐出位置との関連において測定する膜厚測定手段6と、膜厚測定手段6により測定された各ノズル4のインク吐出位置での膜厚Bと目標膜厚Baとの相違に基づいて各ノズル4からのインクの吐出量を増減補正する吐出量補正手段8とを備える。

(もっと読む)

液状物質供給装置

【課題】大容量の容器を対象としてシール性能や操作性に優れた液状物質供給装置を提供することを目的とする。

【解決手段】上端部に開口部30aを有し容器ホルダ15に保持された容器30の内部に貯留された液状物質を供給する液状物質供給装置において、容器30を密閉する蓋18に設けられた被係合部26に係合する係合部を有するリンクロッド25をレバー27の回動によって上下動させる蓋開閉機構17を設け、レバー27を下方に回動させて被係合部26を引き下げて、密閉凸部18dとOリング33によって容器30の内部を密閉し、レバー27を上方へ回動させて被係合部26をリンクロッド25によって押し上げて蓋18を開放するように構成する。これにより、大容量の容器30を対象としてシール性能や操作性に優れた液状物質供給装置を実現することができる。

(もっと読む)

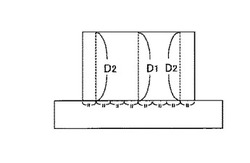

液滴吐出装置、液晶表示装置の製造方法及び液晶表示装置

【課題】 基板に形成された複数の吐出領域に高粘度の液状体を液滴として吐出し、各吐

出領域に吐出する液状体の容量の均一性を向上した液滴吐出装置、液晶表示装置の製造方

法及び液晶表示装置を提供する。

【解決手段】 吐出基板4Mの中心位置近傍に相対して中心位置近傍を加熱する内側ヒー

タ24aと、内側ヒータ24aの外側であって、吐出基板4Mの外縁近傍に相対して外側

近傍を加熱する外側ヒータ24bを設けた。そして、内側ヒータ24a及び外側ヒータ2

4bに、それぞれ内側ヒータ駆動信号及び外側ヒータ駆動信号を供給して、外側ヒータ2

4bから吐出基板4Mに供給する単位面積当たり熱量を、内側ヒータ24aから吐出基板

4Mに供給する単位面積当たりの熱量よりも大きくするようにした。

(もっと読む)

液滴吐出装置、液滴吐出方法、液晶表示装置の製造方法及び液晶表示装置

【課題】 加熱して吐出する液状体の吐出容量の均一性を向上した液滴吐出装置、液滴吐

出方法、液晶表示装置の製造方法及び液晶表示装置を提供する。

【解決手段】 吐出ヘッド30を上下方向に移動して、吐出ヘッド30と吐出領域Sとの

間の実吐出距離を変更可能するヘッド昇降機構37を設け、吐出ヘッド30を加熱して、

液晶の実吐出温度を変更可能するヘッドヒータ35を設けた。そして、吐出する液晶の種

類毎に、吐出粘度に対応した目標吐出温度を設定し、ヘッドヒータ35を駆動制御して、

前記実吐出温度を目標吐出温度に昇温制御するようにした。また、目標吐出温度(液晶の

種類)毎に、液晶の吐出量のバラツキが、所定の値以下で略同じとなるような目標吐出距

離を設定し、ヘッド昇降機構37を駆動制御して、実吐出距離を目標吐出距離に変更する

ようにした。

(もっと読む)

ELプロセス中のガラス板材用接着剤の塗布方法とその塗布装置

【課題】 ELプロセス中のガラス板材への接着剤の塗布に際し、そのEL素子に対する水分、酸素等の接触を確実に回避して、接着剤の塗布を円滑に行えるようにする。

【解決手段】 ELプロセス中でガラス板材であるワークW面にシール用の接着剤を塗布するとき、スクリーン印刷機構部10を内部に備えた密閉構造のスクリーン印刷室1と、このスクリーン印刷室1内を真空にすべくスクリーン印刷室1に接続した真空排気装置21と、スクリーン印刷室1内部を窒素ガス雰囲気にすべくスクリーン印刷室1に接続した窒素ガス供給装置23とを備える。スクリーン印刷室1は、真空排気装置6,7、窒素ガス供給装置23夫々を接続してある入口側予備室2を搬入側に、出口側予備室3を搬出側に連結して構成する。また窒素ガスは、水分、酸素等を含まない高純度なものとなるようし、各室1,2,3夫々で循環する。

(もっと読む)

電気光学装置の製造方法、液滴吐出装置及び吐出量検査方法

【課題】 液体吐出量を適切に制御することができる電気光学装置の製造方法、液滴吐出装置及び吐出量検査方法を提供する。

【解決手段】 液滴吐出装置20は、吐出ヘッド32を備え、吐出ヘッド32からマザー基板25に向って微小液滴を吐出する。また、吐出量検査のための秤量皿47をマザー基板25上に配置するとともに、その秤量皿47をマザー基板25上から移動させる搬送ロボット41と、吐出ヘッド32から秤量皿47内に吐出された液体の重量を測定する重量測定装置42とを備える。そして、秤量皿47内の液体の重量に基づいて、吐出ヘッド32から吐出された液滴の重量を算出し、算出された微小液滴の重量が予め定められた重量範囲外である場合に、液滴の重量の誤差に応じて、吐出ヘッド32の吐出量を制御する。

(もっと読む)

2,001 - 2,020 / 2,412

[ Back to top ]