Fターム[4F072AB10]の内容

強化プラスチック材料 (49,419) | 繊維状物質一般 (9,726) | 繊維状物質の材質 (5,762) | 無機繊維(←アスベスト) (3,619) | 炭素繊維 (1,298)

Fターム[4F072AB10]に分類される特許

1,181 - 1,200 / 1,298

シリコーン樹脂と有機樹脂のハイブリッド複合材

各層に樹脂が含浸されている複数の層を有する繊維強化複合材。前記層は、付加硬化型シリコーン樹脂の層と有機樹脂の層とを組み合わせて含む。前記層は、前記付加硬化型シリコーン樹脂単体よりも昇温状態で高いモジュラス保持性(modulus retention)を有するハイブリッド複合材を形成する。該ハイブリッド複合材の物理的特性は、前記有機樹脂複合材に類似しているが、それよりも高い熱抵抗性と低い発炎燃焼性を示す。 (もっと読む)

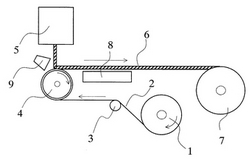

強化繊維プリプレグ製造用樹脂フィルムの製造方法および製造装置

【課題】塗布斑や目付バラツキの小さい強化繊維プリプレグ製造用樹脂フィルムの製造方法および製造装置を提供する。

【解決手段】樹脂供給手段から計量、吐出される樹脂をバックアップロール上を走行する離型フィルムに塗布する際に、離型フィルムが減圧吸引把持手段上を走行する、あるいは、コーティングロール上に計量された

樹脂が転写によりバックアップロール上を走行する離型フィルムに塗布する際に、離型フィルムが減圧吸引把持手段上を走行し、かつ、コーティングロール速度C、離型フィルム速度Fが次の関係にある強化繊維プリプレグ製造用樹脂フィルムの製造方法。

C/F≧1.0 ・・・・(1)

また、バックアップロールを備えたコーターからなる強化繊維プリプレグ製造用樹脂フィルム製造装置において、コーターで樹脂を塗布される、もしくは塗布された、走行する離型フィルムを減圧吸引把持する手段を設けた強化繊維プリプレグ製造用樹脂フィルム製造装置。

(もっと読む)

熱可塑性樹脂強化用炭素繊維ストランド

【課題】 ポリプロピレン等の熱可塑性樹脂との親和性に優れた熱可塑性樹脂強化用炭素繊維ストランドを提供する。

【解決手段】 酸価が20〜80であって、数平均分子量が1,000〜10,000の変性ポリエチレンが、炭素繊維に対し、0.1〜5.0質量%付与されてなる熱可塑性樹脂強化用炭素繊維ストランドであって、ドレープ性評価試験における水平距離Xが150mm以下であることを特徴とする熱可塑性樹脂用炭素繊維ストランド。本発明の炭素繊維ストランドは取り扱い性が良好で、熱可塑性樹脂、中でもポリプロピレンとの親和性、接着性に優れる。本発明の炭素繊維ストランドを熱可塑性樹脂に5〜70質量%配合してなる炭素繊維強化熱可塑性樹脂は、曲げ強度等の機械的特性に優れる。

(もっと読む)

エポキシ樹脂組成物、繊維強化複合材料、及び繊維強化複合材料の製造方法

【課題】生産性と耐熱性に優れたエポキシ樹脂組成物、および繊維強化複合材料、およびその製造方法を提供すること。

【解決手段】60〜180℃の範囲に含まれる硬化温度Tcにおいて、次式(1)〜(4)を満たすことを特徴とするエポキシ樹脂組成物。(1)1≦t10≦10、(2)3≦t90≦30、(3)1≦t90/t10≦3、(4)Tg≧Tc+20、t10:硬化温度Tcでの誘電測定において、測定開始からキュアインデックスが10%に到達するまでの時間(分)、t90:硬化温度Tcでの誘電測定において、測定開始からキュアインデックスが90%に到達するまでの時間(分)、Tg:t90(分)経過した時点でのエポキシ樹脂組成物のガラス転移温度(℃)

(もっと読む)

強化ポリマー

本発明はカーボンナノチューブ強化ポリマーの製造方法に関する。この方法は、以下のステップからなる:a)水性媒体中のカーボンナノチューブを、水溶性の第1のポリマーまたは水溶性の界面活性剤のいずれかを含む水溶性成分と接触させるステップ;b)ステップA)から生じる生成物を第2のポリマーの水性ラテックスまたは第2のポリマーの水溶性前駆体(1つまたは複数)のいずれかと混合するステップ;c)そのようにして得られた混合物から水を除くステップ;d)ステップC)からの生成物を、第2のポリマーが流動する温度に、または、第2のポリマーがその前駆体(1つまたは複数)から形成される温度に加熱するステップ;およびe)ステップD)の生成物を所望の形態に加工および/または固めるステップを含む。結果として、カーボンナノチューブは基本的にはその初期の縦横比を維持する。その結果、機械的特性および伝導度特性が改善される。 (もっと読む)

強化繊維基材、プリフォーム、複合材料およびその製造方法

【課題】

一方向性基材を並行方向に並べる際にできる基材間の隙間を、成形品の段階まで適正な間隔に保つことができ、なおかつ、一方向性基材を複数枚積み重ねた積層体の状態でも高い柔軟性を維持できる強化繊維基材を提供する。

【解決手段】

一方向に並行するように引きそろえられた複数本の強化繊維糸条を、該強化繊維糸条に交差するように延在した補助糸により拘束することにより平面形態を保持した少なくても二枚の一方向性基材を含む強化繊維基材であって、該強化繊維糸条方向に並行な端部を持つ一方向性基材同士が、互いに重なり合わず、該端部の位置で、接続手段により繋がれていることを特徴とする強化繊維基材。

(もっと読む)

ハニカムコキュア用プリプレグ、ハニカム積層複合材およびそれらの製造方法

【課題】スキン材に要求される諸特性を満たしながらハニカムとの自己接着性に優れたプリプレグと、それによる軽量で力学特性に優れたハニカム積層複合材を提供する。

【解決手段】[A]:連続繊維からなる強化繊維、[B]:熱硬化性樹脂、[C]:樹脂からなる微粒子を構成要素とし、構成要素[C]が構成要素[A]の少なくとも片側の表面に直接接着されていることを特徴とするハニカムコキュア用プリプレグ。

(もっと読む)

エポキシ樹脂組成物およびプリプレグならびにこれを用いた炭素繊維強化複合材料製管状体

【課題】フィーリングに優れた釣竿、ゴルフ用シャフトを与え、同時に良好な力学特性を備えたマトリックス樹脂となる炭素繊維強化複合材料用エポキシ樹脂組成物、およびこれを用いたプリプレグ、さらにこれを用いて得られる各種特性に優れた炭素繊維強化複合材料製管状体を提供すること。

【解決手段】エポキシ樹脂および硬化剤を含むエポキシ樹脂組成物であって、100℃〜140℃で硬化させたときのガラス転移温度Tgが100℃以上であり、100℃で2時間硬化させた樹脂硬化物の曲げ弾性率E(100℃)と、140℃で2時間硬化させた樹脂硬化物の曲げ弾性率E(140℃)が下記式(1)を満たすことを特徴とするエポキシ樹脂組成物。

E(100℃)−E(140℃)≧0.3[GPa] ・・・(1)

(もっと読む)

ポリイミド樹脂組成物

【課題】 加工性、接着性、耐熱性に優れたポリイミド樹脂組成物の提供。

【解決手段】 酸成分とジアミン成分とを反応させて得られるポリイミドと、分子末端に三重結合を有するイソイミドオリゴマーとを含むポリイミド樹脂組成物及びその硬化物。

(もっと読む)

炭素繊維強化プラスチック製管状体及びその製造方法

【課題】 特に斜め方向に炭素繊維糸を配列したプリプレグを巻回積層して管状体を成形する場合において、従来よりも裁断作業量・材料ロスを軽減し、簡便で正確な角度設定を可能とする、炭素繊維強化プラスチック製管状体及びその製造方法の提供。

【解決手段】 複数の炭素繊維強化プラスチック層を積層してなる管状体であって、管状体軸方向に対して+α°、−α°、及び0°の配向角度で引き揃えた炭素繊維糸を、それぞれ上下に交錯させることなく積層して形成した多層積層プリプレグを含んで構成する。

(もっと読む)

プリプレグの製造装置

【課題】 従来技術の問題点を解決した上で、シートの再利用を容易にし、補強繊維への樹脂含浸むらの発生を防止する、プリプレグの製造方法を提供する。

【解決手段】 シート状補強繊維の少なくとも一方の面に、樹脂組成物を担持したシートを樹脂組成物がシート状補強繊維に接触するように重ね合せ、重ね合せ体の移送方向に多段に設けた含浸ロールで、重ね合せ体を、加熱、加圧して樹脂組成物を補強繊維に転移、含浸するプリプレグの製造方法において、含浸ロールの間の重ね合せ体の上面側に重ね合せ体との距離が1〜6mmとなるように設けた空気溜まり防止ロールまたは空気溜まり防止板と、含浸ロールの間の重ね合せ体の下面側に重ね合せ体との距離が1〜6mmとなるように設けた空気溜り防止板との間に重ね合せ体を通す、ブリプレグの製造方法である。

(もっと読む)

強化繊維基材、プリフォーム、繊維強化樹脂成形体およびその製造方法

【課題】

強化繊維基材、および、かかる強化繊維基材より構成されるプリフォームが、マトリックス樹脂の含浸に優れ、かつ、FRPを成形した際に高い力学特性を発現させることを目的とする。

【解決手段】

本発明の強化繊維基材は、強化繊維糸条を少なくとも一方向に引き揃えて構成した強化繊維基材であって、少なくともその片表面に、ガラス転移点が20〜150℃である樹脂材料が5〜20重量%の範囲で接着しており、複数枚の強化繊維基材同士を接着させた状態において、0°方向の含浸距離Lと、90°方向における含浸距離Tとの比率R=(含浸距離L)/(含浸距離T)が1.5〜10の範囲であることを特徴とする。

(もっと読む)

FRP用インサート

【課題】 FRP積層品の所定部位に複数のインサート部材を高精度に配置して容易に埋設することができるFRP用インサートを提供する

【解決手段】 FRP積層品を成形する際にその所定部位のCFRP層の層間に埋設されるFRP用インサート1は、CFRP層の層間の外皮の表面形状に添って所定位置に設置されるテンプレート2に対して複数のインサート部材3が相互に位置決めされて所定位置に接着されているため、複数のインサート部材3がFRP積層品の所定部位に高精度に配置されて容易に埋設される。また、テンプレート2がCFRPプリプレグにより成形され、各インサート部材3が円筒状のCFRP積層品で構成されているため、テンプレート2の製造工程および各インサート部材3の後加工が簡略化され、しかも軽量ありながら高い強度が得られる。

(もっと読む)

鋳型用有機粘結剤及びこれを用いて得られる鋳物砂組成物並びに鋳型

【課題】鋳物砂と混練した直後の鋳物砂組成物を用いた場合、及びかかる混練から一定時間経過した鋳物砂組成物を用いた場合の何れにおいても、得られた鋳型が優れた強度を発揮し得る鋳型用有機粘結剤、及びこの鋳型用有機粘結剤を用いて得られる鋳物砂組成物、並びに、かかる鋳物砂組成物を用いて造型されるガス硬化鋳型及び自硬性鋳型を提供すること。

【解決手段】フェノールウレタン系のガス硬化鋳型又は自硬性鋳型の造型に用いられる有機粘結剤として、フェノール樹脂とポリイソシアネート化合物と有機溶剤と共に、五員環内に少なくとも2つの窒素原子を有する化合物を始めとする所定の化合物からなる群より選ばれた少なくとも1種の有機窒素化合物を、必須の構成成分として含有するものを採用した。

(もっと読む)

耐衝撃性組成物

本発明は、少なくとも1種の化合物A、少なくとも1種の直鎖状又は分枝状のポリエステルB、及び少なくとも1種の靭性改良剤Cを含む組成物に関するものであり、直鎖状又は分枝状のポリエステルBは、有機スズ又は有機チタン触媒の存在下で、大環状ポリ(α,ω−アルキレンテレフタレート)又は大環状ポリ(α,ω−アルキレン−2,6−ナフタレンジカルボキシレート)から製造される。それらの化合物の製造方法、及び複合部材の製造のためのそれらの使用も開示する。 (もっと読む)

プリフォームの製造方法、この製造方法に用いられる繊維基材及びプリフォーム製造装置

【課題】目ずれやシワの発生を抑制するプリフォームの製造方法を提供する。

【解決手段】

繊維基材1を賦形型2にセットするステップと、賦形型2にセットされた繊維基材1の略中央に設定された中央部を押さえるステップと、繊維基材1の略中央から端部へ離隔する方向に向かって、繊維基材を連続的又は特定の箇所を順次押さえるステップと、を有する。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】一方向プリプレグ原反を使用し、任意の希望角度を繊維方向とした長尺の繊維強化樹脂シートを製作する際に、シート全体で強度を確保したシートで繊維強化プラスチックを製造する方法を提供する。

【解決手段】樹脂を含浸させた一方向性連続繊維から成る繊維強化樹脂シート3、4´、5´、6´を積層し、互いに隣接して積層するシートのそれぞれの繊維方向1が交差する構造の繊維強化プラスチックを製造するに際して、繊維強化樹脂シート原反3として、長手方向2と繊維方向1とが一致する長尺の連続繊維3を使用し、この長尺連続繊維3の幅と略同一の長さWを切断間隔として、繊維方向1に対して所定の角度に、原反3を切断する第1工程と、切断した原反3から成る原反小片4を、それぞれ繊維方向1を揃えると共に切断間隔を長尺幅Wに合致させた状態で、繊維方向1の異なる長尺連続繊維3上に、連続して載置する第2工程と、連続載置した原反小片4から成る長尺体を、下地の長尺連続繊維3とともに、加熱及び加圧する第3工程とを順次行う。

(もっと読む)

電磁波シールド成形品

【課題】

電磁波遮蔽性、成形性に優れるとともに、スナップフィット構造に適した熱可塑性樹脂組成物を成形した電磁波シールド成形品を提供する。

【解決手段】

熱可塑性樹脂組成物を射出成形してなる電磁波シールド成形品であって、前記成形品は0.5mm厚以下の薄肉部を有し、前記熱可塑性樹脂組成物は(a)熱可塑性樹脂70〜85質量部と(b)平均繊維長さ7〜17mmの炭素繊維15〜30質量部とを配合してなり、前記(a)熱可塑性樹脂中、ポリブタジエン成分が15質量%以上であるABS樹脂、MBS樹脂またはこれらの変性樹脂から選ばれる少なくとも1種の樹脂を50質量%以上含有することを特徴とする電磁波シールド成形品。

(もっと読む)

成形用繊維強化難燃樹脂混合物および成形品

【課題】

機械特性、難燃性、射出成形時の流動性に優れた成形用繊維強化難燃樹脂混合物および射出成形品を提供することを目的とする。

【解決手段】

次の構成要素(A)〜(C)を含む成形用繊維強化難燃樹脂混合物。

(A)ペレットと実質的に同一長さの強化繊維を含む長繊維強化熱可塑性樹脂ペレット

(B)重量平均繊維長が0.1〜0.5mmの強化繊維を含む短繊維強化熱可塑性樹脂ペレット

(C)難燃剤

(もっと読む)

ゴム補強用炭素繊維コード、その製造方法、及び繊維強化ゴム材料

【課題】

本発明は、ゴムとの接着性に優れ、ゴム中での耐疲労性に優れた発現優れたゴム補強用炭素繊維コード、及びその製造方法、さらには、タイヤ、ベルト、ホース等に好適に使用できる繊維強化ゴム材料を提供せんとするものである。

【解決手段】

ゴムラテックスを含む樹脂組成物が付着した炭素繊維束に撚りをかけた下撚りコードが1本以上撚りあわされたゴム補強用炭素繊維コードであって、かつ、該ゴム補強用炭素繊維コードの最外層がレゾルシノール−ホルムアルデヒド樹脂とゴムラテックスの混合物から構成され、かつ、該ゴム補強用炭素繊維コードの横断面の断面扁平度が1〜1.2であり、かつガーレー曲げ硬さが1000〜5000mgであることを特徴とするゴム補強用炭素繊維コード。

(もっと読む)

1,181 - 1,200 / 1,298

[ Back to top ]