Fターム[4F072AK14]の内容

強化プラスチック材料 (49,419) | 成形品の製造 (3,354) | 加圧成形 (872)

Fターム[4F072AK14]に分類される特許

81 - 100 / 872

賦形成形方法及び繊維強化樹脂成形品

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法及び繊維強化樹脂成形品を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

ゴム組成物、加硫ゴム、及びそれらを用いたタイヤ

【課題】加硫時に容易に溶融発泡することにより、排水溝として機能し得る空洞を有するゴム組成物、加硫ゴム、及びそれらを用いたタイヤを提供すること。

【解決手段】本発明のゴム組成物は、ゴム成分と親水性樹脂とを含むゴム組成物であって、前記ゴム成分に対して親和性を有する樹脂を前記親水性樹脂の少なくとも一部に被覆した複合体を含み、該複合体に空洞が形成されたことを特徴とする。また、本発明の加硫ゴムは、本発明のゴム組成物を加硫してなり、発泡による空隙を有し、発泡率が1〜50%であることを特徴とする。さらに、本発明のタイヤは、本発明のゴム組成物、又は本発明の加硫ゴムをトレッド部材に用いることを特徴とする。

(もっと読む)

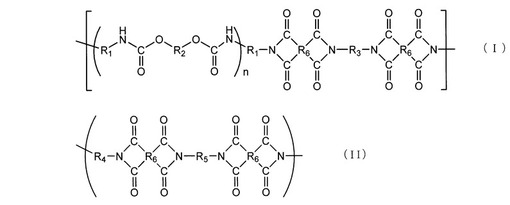

離型材

【課題】離型性および耐摩耗性に優れる離型材を提供する。

【解決手段】一般式(I)と(II)で表される共重合体(A)からなり、この共重合体(A)のイミド化前の共重合体(B)を繊維に保持させて加熱加圧し、加圧と同時または加圧後に共重合体(B)をイミド化する。 (もっと読む)

(もっと読む)

コンベヤベルトおよびコンベヤベルトの製造方法

【課題】設計の自由度を高めること。

【解決手段】一対のカバーゴム層2と、これらのカバーゴム層2同士の間に配設された中間ゴム層3と、該中間ゴム層3内に、ベルト幅方向Hに間隔をあけて複数埋設されたスチールコード4と、を備え、スチールコード4は、接着性ゴムで形成された接着ゴム膜5により被覆されるとともに、該接着ゴム膜5を介して中間ゴム層3に接着されているコンベヤベルト1を提供する。

(もっと読む)

成形品の製造方法および成形品

【課題】加熱中に熱膨張を生ずる成形材料のスタンピング成形において、成形サイクルを短縮させ、かつ、厚みが不均一な材料についても均一に加熱できる成形材料の製造方法を提供する。

【解決手段】不連続強化繊維基材に熱可塑性樹脂を含浸してなる成形材料を、次の(A)〜(C)の工程を経て加熱して後、プレス成形する成形品の製造方法で(A)がオフラインにて実施されることを特徴とする。(A)その表面温度および中心温度のそれぞれが成形温度域となるまで昇温する第一の加熱工程3a。(B)成形品前駆体を第二の加熱工程(C)に搬送する工程であって、かかる工程中における成形品前駆体の表面温度および中心温度のそれぞれが、特定の関係を満たす搬送工程2。(C)成形品前駆体を加熱して、その表面温度および中心温度のそれぞれを、成形温度域まで昇温する第二の加熱工程3b。

(もっと読む)

金属張積層板の製造方法

【課題】

高周波特性に優れ、電子部品の実装信頼性が高いプリント配線板の製造に好適に用いられる金属張積層板の製造方法を提供する。

【解決手段】

シクロオレフィンポリマーと充填材とを含むワニスを繊維強化材に含浸してなり、レジンフローが0.1〜1%の範囲にあるプリプレグを提供する工程(1)、及び前記プリプレグの片面又は両面に金属箔を重ね、加熱加圧成形する工程(2)を有する金属張積層板の製造方法。

(もっと読む)

機械的特性に優れる成型品並びにその製造方法及び製造装置

【課題】高強度を有し、更に組成によっては耐熱性と透明性を有する成形体を提供し、またそれを成形することを可能とする製造方法及び製造装置を提供する。

【解決手段】結晶化度が70%以上であり、結晶サイズが200nm以下である結晶性樹脂と、アスペクト比が10以上の繊維状フィラーを配合する樹脂組成物からなる成形品と、溶融した樹脂組成物を過冷却温度で高速圧縮成形することを特徴とする製造方法と、樹脂の溶融装置と高速圧縮成形装置を組み合わせて構成されてなる製造装置。

(もっと読む)

炭素長繊維強化ポリアミド樹脂複合材料

【課題】曲げ強度や圧縮強度の高い構造材用プリプレグを得るのに利用できる、いろいろな変形モードを受ける構造材の要求を満たす、座屈強度が著しく改善され高い曲げ強度や圧縮強度を有し、比強度が非常に高い構造材用複合材料の工業的提供。

【解決手段】重量平均20mm以上の炭素長繊維(A)100質量部に対して、ポリアミド6(B)30〜200質量部、アミド結合1個当りベンゼン環を0.2〜0.5個を含有する1種以上のポリアミド樹脂(C)3〜100質量部を含有することを特徴とする炭素長繊維強化ポリアミド複合材料。

(もっと読む)

炭素繊維強化複合材料用エポキシ樹脂組成物、プリプレグおよび炭素繊維強化複合材料

【課題】優れた耐衝撃性と導電性とを兼ね備えた炭素繊維強化複合材料を提供可能なプリプレグを提供する。

【解決手段】[A]炭素繊維と[B]熱硬化性樹脂を含み、かつ下記(1)、(2)の少なくともいずれか一方を満たすプリプレグ。(1)[C]熱可塑性樹脂の粒子または繊維、および[D]導電性の粒子または繊維を含み、[[C]の配合量(重量部)]/[[D]の配合量(重量部)]で表される重量比が1〜1000である。(2)[E]熱可塑性樹脂の核または芯が導電性物質で被覆された導電性の粒子または繊維を含む。

(もっと読む)

繊維強化複合材料、およびその製造方法

【課題】強度、表面外観、および耐熱性に優れ、スポーツ用途または一般産業用途などの各種用途に好適な繊維強化複合材料の製造方法を提供する。

【解決手段】少なくとも強化繊維と熱硬化性樹脂とからなるプリプレグから、ガラス転移温度が160℃以上である繊維強化複合材料を加圧成形により製造する方法であって、成形圧力(P)と樹脂粘度(η*)が下記(1)〜(3)を満たす条件で成形することを特徴とする、繊維強化複合材料の製造方法。(1)成形圧力(P)/樹脂粘度(η*)の最大値が、0.3×106〜1.5×106/s。(2)成形開始からP/η*が0.01×106以上の範囲のP/η*の時間積分値が、55×106〜380×106。(3)η*の最低値が、0.7Pa・s以上。

(もっと読む)

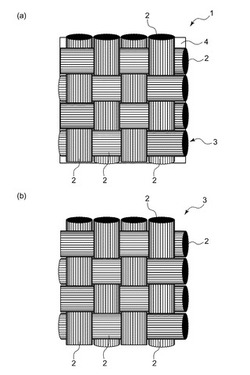

ビルドアップ用プリプレグ

【課題】内層回路の埋め込み性の向上と、厚み精度の向上との両立を図る。

【解決手段】ビルドアップ用プリプレグ1は、繊維基材2と、繊維基材2の両面に設けられた樹脂層3、4とを備え、IPC−TM−650 Method 2.3.17に準拠し、171±3℃、1380±70kPaの条件で5分間加熱加圧して測定された樹脂流れが、15重量%以上50重量%以下であり、対向する一対のゴム板によりプリプレグ1を挟んだ状態で、120℃、2.5MPaの条件下に加熱及び加圧したとき、平面視で繊維基材2の外縁からはみ出る樹脂層3、4の重量が、樹脂層3、4の全体に対して、5重量%以下である。

(もっと読む)

プリプレグ、および炭素繊維強化複合材料

【課題】優れた層間靭性をもつ炭素繊維強化複合材料が得られる、プリプレグ、およびそれを用いた炭素繊維強化複合材料を提供すること。

【解決手段】[A]エポキシ樹脂、[B]ガラス転移温度が25℃以上のウレタン粒子、[C]硬化剤、[D]炭素繊維を有してなるプリプレグ、ならびに、かかるプリプレグに、さらに[E]導電性粒子を有してなるプリプレグであり、かかるプリプレグを積層、成形して炭素繊維強化複合材を得る。

(もっと読む)

成形品の製造方法

【課題】熱可塑性樹脂をマトリックス樹脂とした繊維強化基材よりなり、加熱溶融した際に弾性回復性を有するプリプレグを用いたプレス成形で、熱可塑性樹脂の分解によるガスの発生を抑えた成形方法を提供する。

【解決手段】以下の工程A〜Eを順に経て成形品を得る。工程A:プリプレグを、そこに含浸された熱可塑性樹脂の融点よりも50℃高い温度で溶融しない樹脂フィルムでプリプレグ表面が露出しないように挟み込む工程。工程B:樹脂フィルムで挟まれたプリプレグを、ヒーター炉内に搬送し、プリプレグに含浸された熱可塑性樹脂を、その融点以上であって、かつ樹脂フィルムが溶融しない温度に加熱し、溶融させる工程。工程C:樹脂フィルムで挟まれたプリプレグから樹脂フィルムを除去したプリプレグを金型内に搬送、配置する工程。工程D:プリプレグを金型内で加圧冷却して成形品となす工程。工程E:金型から成形品を取り出す工程。

(もっと読む)

ビルドアップ用プリプレグ

【課題】内層回路の埋め込み性の向上と、厚み精度の向上との両立を図る。

【解決手段】ビルドアップ用プリプレグ1は、繊維基材2と、繊維基材2の両面に設けられた樹脂層3、4とを備え、IPC−TM−650 Method 2.3.17に準拠し、171±3℃、1380±70kPaの条件で5分間加熱加圧して測定された樹脂流れが、15重量%以上50重量%以下である。

(もっと読む)

プリフォーム及び同プリフォームの製造方法並びに同プリフォームを用いた繊維強化樹脂成形品の製造方法

【課題】ハイサイクルプレス成形で成形した成形品の表面に凸凹部分が発生するのを抑制することができるプリフォーム及び同プリフォームの製造方法並びに同プリフォームを用いた繊維強化樹脂成形品の製造方法を提供する。

【解決手段】予め本発明の裏面にフィルム状樹脂組成物(7) を貼り付けたプリフォーム(6) を用いずに成形した成形品から、成形品の表面に発生する樹脂枯れや凸凹部分の発生箇所(欠陥箇所)を特定しておき、一以上積層した原プリフォーム裏面側の前記欠陥箇所に対応する特定部位に、前記凸凹部分を覆う面積のフィルム状樹脂組成物(7) を貼り付ける。この裏面にフィルム状樹脂組成物を貼り付けたプリフォームを用いて成形品を製造する。

(もっと読む)

プリプレグおよび炭素繊維強化複合材料

【課題】優れた耐衝撃性と導電性とを兼ね備えた炭素繊維強化複合材料であるプリプレグを提供する。

【解決手段】炭素繊維と熱硬化性樹脂を含み、かつ下記(1)、(2)の少なくともいずれか一方を満たすプリプレグ。(1)熱可塑性樹脂の粒子または繊維、および導電性の粒子または繊維を含み、前者と後者の重量比が1〜1000である。(2)熱可塑性樹脂の核または芯が導電性物質で被覆された導電性の粒子または繊維を含む。

(もっと読む)

熱硬化性樹脂組成物並びにそれを用いたプリプレグ、配線板用積層板及びプリント配線板

【課題】環境問題のない高性能のプリント配線板材料の提供。

【解決手段】下記成分(A)、(B)及び(C)の有機固形分の総量100重量部当たり、(A)ジヒドロベンゾオキサジン環を有する化合物を主成分とする熱硬化性樹脂35〜75重量部;(B)フェノール類とトリアジン環を有する化合物とアルデヒド類の重縮合物10〜25重量部;及び(C)エポキシ樹脂10〜40重量部を含み、かつ該成分(C)中に、成分(C)の0〜100重量%の量で、(i)重量平均分子量1,000〜3,000であるビスフェノールF型エポキシ樹脂、又は(ii)重量平均分子量1,000〜3,000であるビスフェノールF型エポキシ樹脂とビスフェノールA型エポキシ樹脂との混合エポキシ樹脂を含む熱硬化性樹脂組成物並びにそれを用いたプリプレグ、配線板用積層板及び配線板。

(もっと読む)

繊維強化プラスチック及びその製造方法

【課題】重量を増加することなく、剛性、耐衝撃性に優れた繊維強化プラスチック及びその製造方法を提供する。

【解決手段】熱可塑性樹脂中に炭素繊維、および、耐熱有機繊維を強化材として含んでなる繊維強化プラスチックであって、以下(1)および(2)を同時に満たし、かつ、熱可塑性樹脂中において、炭素繊維と耐熱有機繊維とが少なくとも一部で交絡していることを特徴とする繊維強化プラスチックとする。

(1)炭素繊維の重量:耐熱有機繊維の重量=90:10〜40:60

(2)炭素繊維と耐熱有機繊維の総重量:熱可塑性樹脂の重量=5:95〜70:30

また、炭素繊維、耐熱有機繊維、および、熱可塑性繊維を以下(1)および(2)を同時に満たす不織布を成形し、これを熱可塑性繊維の融点または軟化点以上で加熱しかつ加圧し、繊維強化プラスチックの製造する。

(1)炭素繊維の重量:耐熱有機繊維の重量=90:10〜40:60

(2)炭素繊維と耐熱有機繊維の総重量:熱可塑性繊維の重量=5:95〜70:30

(もっと読む)

含浸体の製造方法、及び、多層プリント配線板用積層板の製造方法

【課題】誘電正接及び比誘電率が低く、また、機械的強度に優れた含浸体を製造する方法を提供する。

【解決手段】以下に示す樹脂(A)及び樹脂(B)を含む水性分散液を基布に含浸する工程、及び、含浸した基布を樹脂(A)の一次融点未満、樹脂(B)の融点以上の温度で熱処理する工程、を含むことを特徴とする含浸体の製造方法。

樹脂(A):380℃での溶融粘度が50万Pa・s以上のポリテトラフルオロエチレン樹脂

樹脂(B):樹脂(A)の一次融点未満の融点を有する熱可塑性樹脂、又は、380℃での溶融粘度が50万Pa・s未満のポリテトラフルオロエチレン樹脂

(もっと読む)

繊維樹脂複合構造体の製造方法および成形体の製造方法

【課題】機械的特性に優れた成形体を効率よく製造可能な成形体の製造方法、および、成形されることで前記成形体を簡単に製造することができる繊維樹脂複合構造体を効率よく製造可能な繊維樹脂複合構造体の製造方法を提供すること。

【解決手段】成形体は、繊維片2と、樹脂等からなるマトリックス3と、からなる複合材料で構成されたものである。このような成形体を製造する方法(本発明の成形体の製造方法)は、複合材料で構成された素形体10に対して、繊維片2以外の成分を選択的に除去する加工を施すことにより、素形体10を所定の形状に裁断する工程と、裁断後の素形体10(繊維樹脂複合構造体100)を成形型内で加圧加熱成形し、成形体を得る工程と、を有する。素形体10中の繊維片2以外の成分(マトリックス3)を選択的に除去する加工は、素形体10にウォータージェットWを噴射するウォータージェット加工が好ましく用いられる。

(もっと読む)

81 - 100 / 872

[ Back to top ]