Fターム[4F100DH02]の内容

Fターム[4F100DH02]に分類される特許

201 - 220 / 390

炭素繊維積層体およびそれを用いた炭素繊維強化樹脂

【課題】樹脂硬化収縮時の退けの問題を解消して成形体の優れた表面品位を得ることが可能な炭素繊維積層体、およびそれを用いて製造された炭素繊維強化樹脂を提供する。

【解決手段】表層を、最表層を形成する炭素繊維不織布と、該最表層の直下に位置する層として炭素繊維が一方向に引き揃えられた一方向炭素繊維シートを有する表層基材とから形成したことを特徴とする炭素繊維積層体、およびそれを用いて製造された炭素繊維強化樹脂。

(もっと読む)

ウレタン塗膜防水構造とこれに使用する防水材およびトップコート材

【課題】2液反応型ウレタン防水材に係る塗膜防水構造において、速硬化性、環境対応低臭性、難燃性を有するうえ、従来のFRP(Fiber Reinforced Plastic)による防水のようなサンディングによる粉塵の発生がなく、特に木質系住宅のベランダ、バルコニー部分への適用に好適なウレタン塗膜防水構造を提供する。

【解決手段】下地、この下地上に速硬化性ならびにトルエン・キシレン以外の溶剤・希釈材により環境対応低臭性の2液反応型ウレタン防水材によるウレタン系防水層、この防水層上に環境対応低臭性を具現するトップコート材を塗工してなり、2液反応型ウレタン防水材は、主剤の主成分をTDIプレポリマーとし、硬化剤の架橋剤の主成分をDETDAおよび/またはMEDとして環境対応低臭性・速硬化性を具現し、防水剤および/又はトップコート材には難燃剤の配合により建築基準法に係る飛び火性能試験に適合する難燃性を有するウレタン塗膜防水構造。

(もっと読む)

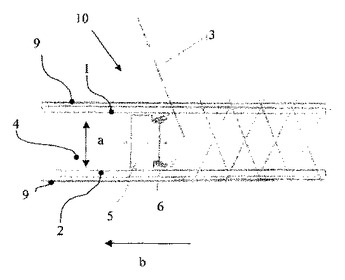

コア構造およびその製造方法

本発明は、コア構造の製造方法に関する。最初に、第1のコア構造(1)および第2のコア構造(2)を固定する。第1のコア構造(1)および第2のコア構造(2)は、一定の距離(A)を隔てて位置決めされている。第1のコア構造層(1)と第2のコア構造層(2)との間の空洞(4)の中に、補強素子(3)を挿入する。この補強素子(3)、第1のコア構造層(1)、および、第2のコア構造層(2)は、自己支持型コア構造(10)を形成する。  (もっと読む)

(もっと読む)

プラスチック成型体

【課題】表面平滑性や装飾性に優れ、かつ成型時の成型歪の発生が少なく、さらに成型時の作業性に優れたプラスチック成型体を提供する。

【解決手段】熱可塑性樹脂層、加飾層、ゴム層および樹脂成形体層の順で積層してなることを特徴とするプラスチック成型体。

(もっと読む)

外傷作用の低減した耐破片および耐穿刺性の可撓性材料

防弾および防刃性の可撓性複合体に関する。この複合体は、高靱性繊維の網状構造を含む少なくとも1つの、好ましくは複数の繊維層から形成される。複数の繊維層の積層体は、その表面領域の実質的な部分にわたり、所望のパターンに圧密化され、その結果、圧密化された領域および圧密化されていない領域が得られる。非圧密化領域は、複合構造全体に可撓性をもたらし、この構造は、弾道性発射物および/または鋭い物体に対して抵抗力がある。この複合体から形成された身体防護具は、着心地が良く、弾道性発射物または鋭い物体による衝撃の結果生ずる着用者への外傷の度合を低減させる。 (もっと読む)

釣り用具及びゴルフ用具

【課題】装飾層自体が部材本体の表面を隠蔽すると共に光輝性のある優れた外観を形成する釣り用具を提供すること。

【解決手段】外側表面に装飾層28が形成された竿管12,14,16部材を有する釣り用具であって、前記装飾層28は、透明状の樹脂に、光輝性を有する装飾粒子32と光を遮る遮光粒子34とを混入した樹脂層30から形成される釣り用具。

(もっと読む)

繊維強化プラスチック部材

【課題】部材内での層間剥離などの欠陥が発生しない、強度や弾性率などの機械特性に優れ、軽量で平滑な表面を有する繊維強化プラスチック部材を提供する。

【解決手段】次の構成要素[A]、[B]、[C]、[D]を含み、構成要素[A]の少なくとも片面に構成要素[B]、構成要素[C]、構成要素[D]がこの順に配設されていることを特徴とする繊維強化プラスチック部材。

構成要素[A]:繊維強化プラスチック

構成要素[B]:引張弾性率が0.1MPa〜500MPaである層

構成要素[C]:接着層

構成要素[D]:引張弾性率が1000〜30000MPaである熱可塑性樹脂層または熱硬化性樹脂層

(もっと読む)

積層体およびこれを用いた自動車用ボンネット

【課題】面部材と増し厚部との接合部分の端部での層間剥離や破壊を防止し、自動車用ボンネットなどの用途に好適な積層体の提供。

【解決手段】繊維強化樹脂製の樹脂層が積層した増し厚部13が周縁部に形成された繊維強化樹脂製の面部材11と、面部材11を補強する繊維強化樹脂製の補強部材12を有する、自動車用ボンネット10などに好適に使用される積層体であって、増し厚部13の内側部13bと外側部13cとがテーパー状であり、かつ、増し厚部13と前記補強部材12の周縁部とが接合されていることを特徴とする積層体。

(もっと読む)

積層体およびこれを用いた自動車用ボンネット

【課題】面部材と増し厚部との接合部分の端部での層間剥離や破壊を防止し、自動車用ボンネットなどの用途に好適な積層体の提供。

【解決手段】繊維強化樹脂製の面部材11と、該面部材11を補強する繊維強化樹脂製の補強部材12を有する、自動車用ボンネット10などに好適に使用される積層体であって、面部材11の周縁部が折り返されて、折り返し部11aと非折り返し部11bが形成され、かつ、該折り返し部と前記補強部材12の周縁部とが接合されていることを特徴とする。

(もっと読む)

FRP成形体の製造方法およびその成形体。

【課題】

強化繊維基材に、内部離型剤を含有する熱硬化性樹脂を含浸した成形体における、表面改良(=接着力の向上)に関するもので、成形体の強度・剛性等の機械的性質を保持しつつ、耐候、耐食性に優れ、かつ表面に密着度の高い装飾性(意匠性)および機能性(耐久性)を付与する層を設けることが可能な、FRP成形体の製造方法とその成形体を提供する。

【解決手段】

強化繊維基材に、内部離型剤を含有する熱硬化性樹脂を含浸した基本構造要素前駆体の少なくとも片面に、内部離型剤をの含有率が0〜0.1重量%である熱硬化性樹脂を含む結着層前駆体を、一方の熱硬化性樹脂の硬化度が50%以上、もう一方の熱硬化性樹脂の硬化度が50%以下の状態で重ねた後、全体を加熱硬化させて一体化する製造方法によって得られることを特徴とする。

(もっと読む)

積層体およびこれを用いた自動車用ボンネット

【課題】加熱による変形や接合部分の破壊などが生じにくく、自動車用ボンネットなどの用途に好適な積層体の提供。

【解決手段】繊維強化樹脂製の面部材11と、該面部材11を補強する繊維強化樹脂製の補強部材12との間に、発泡体からなるコア材13が挟持され、自動車用ボンネット10などに好適に使用される積層体であって、面部材11と補強部材12の周縁部とは、前記面部材11の面方向に沿って貫通部15を形成するように接合されている。

(もっと読む)

吸音部材を備えた被覆部材

本発明は、i)接着材層が吸音部材の内側の表面の少なくとも一部分を覆って広がるような態様で、吸音部材と接着材層とを射出成形型内に配置する過程と、ii)昇温された熱可塑性のプラスチック材料を、昇圧された圧力でもって射出成形型内に導入し、プラスチック材料を、吸音部材の外表面を実質的に覆うとともに接着材層の一部分を覆うように広がらせる過程と、iii)熱可塑性のプラスチック材料が、接着材層の一部分に接着された固体の担持部材を形成するように全体を冷却する過程とを有する、被覆部材を製造する方法に関するものである。この方法では、吸音部材を、担持部材と接着材層との間に少なくとも部分的に取り入れる。本発明はまた、被覆部材及びその使用方法に関するものでもある。  (もっと読む)

(もっと読む)

FRP製成形品、その成形方法並びにその成形型

【課題】品質がばらつかず、接着強度の高いFRP製成形品、その成形方法ならびにその成形型を提供する。

【解決手段】コア材2の外側に繊維材3および樹脂材4からなる少なくとも1層の表皮を接合したFRP製成形品1であって、コア材2の周囲を覆う繊維材3の端部同士を、当該繊維材3のコア材側である内側面8同士で接合させたフランジ部9を有することを特徴とする。

(もっと読む)

繊維強化樹脂複合材料

【課題】繊維強化樹脂複合材料において、表面を研磨加工する時に、研磨限度を確認できることである。

【解決手段】エポキシ樹脂等の第1樹脂をカーボン繊維等の繊維で強化した繊維強化層12と、第1樹脂で表面に形成される第1樹脂層14とを含む繊維強化樹脂複合材料10であって、第1樹脂層14と繊維強化層12との間に設けられ、エポキシ樹脂等の第2樹脂で形成される第2樹脂層16を有し、第1樹脂層14と第2樹脂層16とは、異なる色の樹脂で形成される。そして、第2樹脂層16の厚みは、50μm以上所定厚さ以下であることが好ましい。

(もっと読む)

成形品およびその製造方法

【課題】特に耐衝撃性に優れた、繊維強化複合材料と熱可塑性樹脂部材とが接合されて一体化された成形品、および、その製造方法を提供すること。

【解決手段】連続した強化繊維および熱硬化性マトリックス樹脂を含む繊維強化複合材料(I)と、該繊維強化複合材料(I)の少なくとも一部の表面に、熱可塑性樹脂(A)により接合され、一体化された熱可塑性樹脂部材(II)とからなる成形品。前記熱可塑性樹脂(A)と前記繊維強化複合材料(I)との接合面は、前記成形品の厚み方向の断面において、凹凸形状を有し、かつ、前記熱可塑性樹脂(A)の前記繊維強化複合材料(I)への最大含浸厚みhが、10μm以上である。前記熱可塑性樹脂(A)の引張破断強度が、25MPa以上、引張破断伸度が、200%以上である。前記繊維強化複合材料(I)と前記熱可塑性樹脂部材(II)との接合部の衝撃接着強さが、3,000J/m2以上である。

(もっと読む)

複合パネルのボルト取付構造、及び、斯かるボルト取付構造を有する車両

【課題】大きな衝撃力のかかる場合においても、複合パネルに大きな損傷を与えることなく、複合パネルを他の部材に取り付けることのできる複合パネルのボルト取付構造、及び、斯かるボルト取付構造を有する車両を提供する。

【解決手段】複合パネル1の表面層3a、3bに対して垂直方向に形成されたブッシュ取付穴11と、ブッシュ取付穴11に取り付けられたブッシュ部材20とを備え、複合パネル1の中間層2に位置した円筒状部21の外周囲には、フランジ部23が複合パネル1の表面層3a、3bに当接する領域より大きな範囲で軽量樹脂Rで補強された補強部30が形成される。

(もっと読む)

やぐら構造物

【課題】強度及び耐久性を向上させるとともに、作業性及び安全性を向上させることができるやぐら構造物を提供する。

【解決手段】やぐら構造物100は、管状部材であるやぐら部材(縦材1、横材2、繋ぎ部材3)で構成されており、これらのやぐら部材は、最内周側に形成された熱可塑性樹脂を含む中芯層11と、中芯層11の外周側に密着して形成された繊維強化熱硬化性樹脂を含む中間層12と、中間層12の外周側に密着して形成された熱可塑性樹脂を含む被覆層13と、を備えたFRP製パイプである。

(もっと読む)

樹脂製部材および樹脂製部材の製造方法

【課題】コストを削減でき、剛性とエネルギー吸収性能を両立できる樹脂製部材およびその樹脂製部材の製造方法を提供する。

【解決手段】樹脂製の本体部2を備える樹脂製部材1であって、外部入力荷重が作用する側に外部入力荷重を分散させる緩衝部が設けられるとともに、当該緩衝部の外部入力荷重が作用する側と反対側に、本体部2に固定される塑性変形が可能な補強部材3が設けられることを特徴とする。

(もっと読む)

透明積層体

【課題】軽量性、透明性に優れ、使用環境における温度変化によっても変形しにくい透明積層体を提供する。

【解決手段】中間膜と前記中間膜を挟持する2枚以上の透明板状体とからなる積層体であって、前記透明板状体の少なくとも1枚は、透明合成樹脂中にグラスファイバーを含有するグラスファイバー強化透明合成樹脂板であり、前記グラスファイバーの屈折率と前記透明合成樹脂の屈折率との差が0.02以下である透明積層体。

(もっと読む)

サンドイッチ構造およびサンドイッチ構造の成形方法

【課題】部位に応じて重量や強度を制御でき、安定生産が可能なサンドイッチ構造およびサンドイッチ構造の成形方法を提供する。

【解決手段】発泡体2の表面に樹脂材5を流入させつつ繊維表皮材4を貼り付けたサンドイッチ構造1であって、前記発泡体2は各々のセル6が膜壁で隔絶された独立発泡構造であり、当該発泡体2の表面から発泡体2の深さ方向へ、セル6の膜壁が取り除かれて当該セル内に樹脂材5が流入可能な樹脂流入空間7が設けられ、発泡体2に対する樹脂流入空間7の体積密度である樹脂流入空間体積密度が前記発泡体2の部位に応じて任意に制御されていることを特徴とする。

(もっと読む)

201 - 220 / 390

[ Back to top ]