Fターム[4F202AR15]の内容

プラスチック等の成形用の型 (108,678) | 調整制御量(制御の対象) (5,072) | 重量、密度、比重 (64)

Fターム[4F202AR15]に分類される特許

1 - 20 / 64

離型用フィルム

【課題】金型や成形品との剥離性に優れ、しかも、金型の形状が設計寸法通りに成形品へ転写される型形状転写性に優れるとともに、成形品の表面平滑性が得られ、さらには、140℃前後の使用温度における耐熱性も有する離型用フィルムを提供する。

【解決手段】JIS A 硬度が70以上、ビカット軟化温度が100〜180℃であるポリウレタン系エラストマー100質量部に対して、フッ素含有アルコール系化合物とフッ素含有ジオール化合物からなる群から選択される1つ又は複数の化合物を0.1〜5.0質量部の範囲に含有する熱可塑性エラストマー組成物からなっている。

(もっと読む)

発泡成形品の製造方法、発泡成形品、および発泡成形用金型

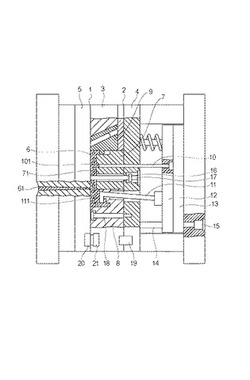

【課題】 コアバック成形において形状制約が無く、通常成形同等の形状精度で加工出来、部品強度が落ちない事。

【解決手段】 パーティングを2つ設け、可動側型板を複数枚構成としコアバックを行う可動コア端面を部品端面肉厚内に設け、押切形状、食切形状部に、駆動ユニットを設ける。また、サブパーティング内にも駆動ユニットを設け、エジェクタープレートをリターンピンと駆動ユニットで挟む構造とする。

成形プロセスは、発泡性樹脂を充填後サブパーティングが所定量コアバック移動するが、押切駒、食切駒、傾斜コア、外スライドはコアバック方向に移動せず、コアバック前の位置を維持する。

部品形状はコアバック時の可動コアと非可動コアとで内部発泡構造を変え、部品端面部の発泡倍率を少なくし、部品端面部では可動コアが部品端面肉厚内で可動コアを内包するコアの抱き駒と接している為、コアバック動作後端面形状が所望のR形状となる。

(もっと読む)

射出成形機のパージ廃材排出装置

【課題】パージ廃材を受け取る容器が満杯になる前に、パージ廃材を容器から廃棄することが可能な射出成形機のパージ廃材排出装置を提供する

【解決手段】射出成形機10は、パージ作業を行った際に射出装置18のシリンダ24のノズル26の先端から射出されるパージ廃材40を受け取る容器30、容器30に受け取られたシリンダ24のノズルから射出されたパージ廃材の質量または体積を計量する計量部32、容器30をシリンダ24のノズル26から射出されたパージ廃材40を受け取る位置と射出成形機10の外に位置するパージ廃材40が廃棄される位置との間を往復移動させる容器移動用アクチュエータ34、容器30に収容されたパージ廃材40を廃棄するために、パージ廃材を受け取る容器30からパージ廃材40を押し出すパージ廃材廃棄用アクチュエータ36を備え、射出成形機10の制御装置をパージ廃材排出装置の制御装置として用いる

(もっと読む)

加熱コイルを備えた樹脂成形型

【課題】板状の底部から深絞り状に一方側へ大きく突出部が設けられた樹脂成形体を成形する樹脂成形型であって、型面全体を短時間で加熱できると共に型面全体における温度のバラツキを小さくでき、しかも簡素な構成の樹脂成形型を提供する。

【解決手段】板状の底部11と、底部11の一部から一方側に突出した筒状の突出部12と、突出部12の先端を閉塞する頂部13と、を有する樹脂成形体10を成形可能であり、成形体10を成形する型面21の近接位置に加熱コイル25を配設し、加熱コイル25により型面21を誘導加熱しつつ樹脂を成形する樹脂成形型20であり、型面21が、底部11を形成する底部型面22と、突出部12を形成する突出部型面23と、頂部13を形成する頂部型面24とを有し、加熱コイル25を、底部型面22と突出部型面23と頂部型面24とに連続して配設し、頂部型面24に加熱コイル25と共に、加熱コイル25に近接して頂部コア26を配設している。

(もっと読む)

回転電機のコアの電磁誘導加熱方法及び電磁誘導加熱装置

【課題】コアの両端付近のコア板から厚さ方向の中間部付近のコア板まで均一に加熱することができる回転電機のコアの電磁誘導加熱方法及び装置を提供する。

【解決手段】複数枚のコア板Waが積層されて全体として円筒形状に形成された回転電機のコアWの内周側及び外周側に、それぞれ円筒形状をなす内周側コイル14及び外周側コイル15を配置する。この状態で、各コイル14,15に交流電流を流すことにより、コアWを電磁誘導加熱する。

(もっと読む)

パージ方法

【課題】

本発明は、EVOHとポリアミド樹脂(A)との相互切り替えに関し、特にポリアミド樹脂(A)残存により製品中にスジが発生することを抑制し、ゲル、ブツの混入による製品不良をなくし、正常な製品を短時間で効率的に得る。

【解決手段】

ポリアミド樹脂(A)とエチレン−ビニルアルコール共重合体樹脂との樹脂切り替えの際に、パージ材として、メタキシリレンジアミン単位を70モル%以上含むジアミン単位(I−2)及び炭素数8〜12のα、ω−脂肪族ジカルボン酸単位を70モル%以上含むジカルボン酸単位(II−2)を含むポリアミド樹脂(B)100質量部に対してアルカリ化合物(X)を0.01〜5質量%を含むポリアミド樹脂組成物(P)を用いることを特徴とするパージ方法。

(もっと読む)

樹脂成形品の製造方法

【課題】ハイサイクルに樹脂成形品を冷却できる有効な射出成形製造方法を提供する。

【解決手段】冷却溶媒がパーフルオロカーボン、ハイドロフルオロカーボン、ハイドロフルオロエーテル、およびパーフルオロケトンの少なくとも1つを含み、下記特性(a)〜(d)を持つ常温において液体である冷却溶媒を使用する。(a)沸点が100℃未満であり、凝固点が−50℃以下、(b)25℃における蒸気圧が5〜28KPa、(C)25℃における密度が1050kg/m3以上、(d)25℃における表面張力が20mN/m以下を用いてハイサイクルを実現できる事を特徴とする射出成形品の製造方法。

(もっと読む)

ポリ乳酸含有樹脂製耐熱性中空体の製造方法

【課題】無機充填剤をナノコンポジット化したポリ乳酸含有樹脂組成物の射出成形により中空体を得るときに、製造条件に関わらず金型を開く時期を決定できる耐熱性中空体の製造方法を提供する。

【解決手段】凹部を備える雌金型と、凸部を備える雄金型と、縁部形成部を備えるストリッパープレートとを備えた金型を用いた耐熱性中空体の製造方法。キャビティに臨む表面が射出されたポリ乳酸含有生分解性樹脂組成物の結晶化温度に対応する温度に金型を加熱する。生分解性樹脂組成物の温度T(℃)がT=(t+3.5)±1.5(t(℃)は金型の表面温度)となったことが赤外線温度センサにより検知されたときに、雄金型とストリッパープレートとを雌金型から離間させる。中空体の内面と雄金型の凸部との間に気体を導入し、ストリッパープレートを中空体方向に前進させて、中空体を金型から取り出す。

(もっと読む)

インプリント用モールドおよび該モールドを用いたパターン形成方法

【課題】インプリントにおいて、モールドと被加工基板上の樹脂とを離型するに際して、離型速度を制御して離型時の欠陥発生を低減したモールドおよびそのモールドを用いたパターン形成方法を提供する。

【解決手段】凹凸のパターンを形成したモールドを被加工基板上の樹脂に押し付け、前記樹脂を硬化させるとともに前記樹脂に前記パターンを転写した後、前記モールドを前記樹脂から離型するインプリント法に用いるインプリント用モールドであって、前記モールド上の前記パターンが、転写すべき主パターンと、離型する際の離型力調節用のダミーパターンとを有することを特徴とする。

(もっと読む)

ブロー成形用金型およびプラスチック容器

【課題】容器本体の凸凹による文字や図形などの立体表記を所望の形状に明瞭に成形することを可能とするブロー成形用金型およびプラスチック容器を提供する。

【解決手段】一対の分割金型は入れ駒9を備え、入れ駒9は、文字や図形などの立体表記を形成するための凹部と、凹部上に、分割金型とパリソンとの間の空気を除去するためのφ0.5mm以下のエアベント12とを備える。プラスチック容器1は、ブロー成型用金型を用いてポリエチレン樹脂製のパリソンでブロー成形してなり、立体表記の肉厚は0.1mm以上である。

(もっと読む)

成形品の製造方法とその製造装置及び成形品を用いた自動車用内装材

【課題】キャビティ全体にわたって密度が均一になるような液状原料の充填が可能となり、しかも、外観不良がなく且つ部位間での強度や触感の差異がない成形品の製造方法とその製造装置及び成形品を用いた自動車用内装材を提供する。

【解決手段】成形型22のキャビティ28内に液状原料32を供給し、キャビティ28内で流動させる液状原料32をゲル化し、前記ゲル化後に離型して成形品60を得る。このとき、液状原料32の供給開始時から該液状原料32のゲル化に要する時間の52%に相当する時間の経過時までの間に、液状原料32の流動方向に対して垂直方向に設けられた起伏部38に液状原料32を充填するように液状原料32を供給する。

(もっと読む)

肉薄容器及びその射出成形方法

【課題】ポリ乳酸樹脂の生分解性を損なうことなく、装飾性を備える肉薄容器及びその射出成形方法を提供する。

【解決手段】肉薄容器Wは、ポリ乳酸樹脂に対して2.6〜4重量%の範囲の超臨界状態の二酸化炭素を含浸してなるポリ乳酸の溶融樹脂を射出成形してなり、ゆず肌の外表面を備える。肉薄容器Wは、0.45〜0.7mmの範囲の厚さを備えることが好ましい。肉薄容器Wは、ポリ乳酸樹脂に対して2.6〜4重量%の範囲の超臨界状態の二酸化炭素を含浸させたポリ乳酸の溶融樹脂を射出する方法により得ることができる。キャビティ29は、ゲート32とキャビティ29の先端部との間に、ゲート32の周辺部よりも肉厚である肉厚部29aを備えることが好ましい。金型12に複数のキャビティ29が配設されている場合には、各ゲート32の開閉を電磁開閉弁により行うことが好ましい。

(もっと読む)

成形品取出装置

【課題】成形品取出し部の振動に対して簡易に制振制御を行うことができる成形品取出装置を提供する。

【解決手段】駆動源により駆動される取出ヘッド(成形品取出し部)14を備えて成形機2から成形品の取り出しを行う成形品取出装置1において、取出ヘッド14の振動成分を入力したテーブル4と、前記テーブル4を用いたフィードフォワード制御によりサーボモータ(駆動源)16を駆動して取出ヘッド14の振動を抑制するように取出ヘッド14の移動速度を制御する制御手段3とを備える。

(もっと読む)

微細発泡成形品の射出成形システム及びその方法

【課題】発泡成形品の外観上の欠陥をなくし、過量の原料液注入による問題を回避できる、微細発泡成形品の射出成形システム及びその方法を提供すること。

【解決手段】金型の型閉じを行った後、キャビティに対して継続して第一負圧を加え、成形機で原料液を注入し、液状樹脂中に高圧気体を注入して微小気泡を形成し、続いて第一負圧を停止してキャビティに対し正圧パルスを加える。

(もっと読む)

ポリウレタンフォーム成形用離型剤組成物

【課題】離型性に優れ、さらには成形時のセル荒れと金型汚れとを防止できるポリウレタンフォーム成形用離型剤組成物を提供する。

【解決手段】離型剤組成物の全量を100重量部とした場合に、1.0〜20重量部の離型成分と、0.01〜10重量部の油溶性オリゴマーと、1.0〜25重量部の親油性溶剤と、0.01〜10重量部の界面活性剤とを含む第1の混合液と、5〜20重量部のエーテル類と50〜60重量部の水とを含む第2の混合液とを混合し、前記離型成分を含有する親油性溶剤相中に水相が分散したW/O型エマルションを呈するポリウレタンフォーム成形用離型剤組成物を作製する。

(もっと読む)

一体成形によるディスク収納体およびその製造方法

【課題】高速射出を必要としない一体成形による製品とその製造方法に関し、成形時に高周波を利用した一体成形による軽量なディスク収納体と、その製造方法を提供する。

【解決手段】金型と、可動コアと、固定コアと、ゲートと、からなる成形機を用いた一体成形によるヒンジ部を有する収納体の製造方法であって、可動コアを一旦移動して樹脂流動層を確保する工程と、金型にゲートから樹脂を注入する工程と、樹脂が固化する前に可動コアを接近移動させるとともに金型のヒンジ成形部に高周波振動を与える潰し込み工程と、からなる収納体の製造方法である。

(もっと読む)

プラスチックレンズ成形型用洗浄剤組成物

【課題】プラスチックレンズ成形型に付着した樹脂汚れの除去を容易化可能とするプラスチックレンズ成形型用洗浄剤組成物、およびこれを用いたプラスチックレンズ成形型を構成するガラス型の清浄化方法、並びに、プラスチックレンズの製造方法を提供する。

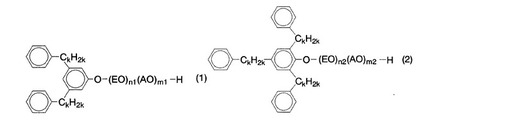

【解決手段】下記一般式(1)で示されるフェニルエーテルおよび一般式(2)で示されるフェニルエーテルから選ばれる少なくとも1種のフェニルエーテルを含有するプラスチックレンズ成形型用洗浄剤組成物。 (もっと読む)

(もっと読む)

予備成形金型、予備成形装置、予備成形方法および予備成形樹脂

【課題】計量機構の精度や数に頼ることなく、区分管理した場合の各樹脂(樹脂個片)の樹脂量の精度を確保しつつ、計量時間の増大を防止する。

【解決手段】半導体チップが搭載された被成形品に対する封止材料としての樹脂を予め所定の形状に成形するための加熱圧縮金型141であって、対向して配置される予備成形上型と加熱下型142を備え、加熱下型142を構成する加熱圧縮下型144の表面144Bに、相手金型の対向面に接触することのないエッジ144Aを形成する。

(もっと読む)

ローラの製造方法、現像ローラ及び画像形成装置

【課題】硬化終了後冷却することなく金型から脱型することができ凹み不良を発生せずに寸法精度の高いローラを効率よく得ることのできるローラの製造方法を提供する。

【解決手段】金型の内面に離型剤の塗布面を形成する離型剤塗布工程、金型内に軸芯体を配置する軸芯体配置工程、金型内に軸芯体と同心状に液状シリコーンゴムをローラ状に射出する射出工程、金型内で液状シリコーンゴムを成形する一次硬化工程、軸芯体114aおよび成形された液状シリコーンゴム114bを金型から取り出す脱型工程、および、脱型工程後の液状シリコーンゴムの硬化を進める二次硬化工程を含むローラの製造方法において、離型剤がフッ素系離型剤と界面活性剤とを含む離型剤組成物であり、フッ素系離型剤と界面活性剤との質量比が1:9以上9:1以下である。この方法で製造された現像ローラおよびこの現像ローラを備える画像形成装置。

(もっと読む)

ポリ乳酸樹脂射出成形体の製造方法

【課題】可塑剤を用いなくても、優れた耐熱性を有するポリ乳酸樹脂射出成形体を、優れた成形性で効率的に得ることができる製造方法を提供すること。

【解決手段】以下の工程(1)及び工程(2)を有するポリ乳酸樹脂射出成形体の製造方法。工程(1):ポリ乳酸樹脂と、カルボヒドラジド類、メラミン化合物、ウラシル類及びN−置換尿素類からなる群から選ばれる少なくとも1種の有機結晶核剤とを含有するポリ乳酸樹脂組成物を、超臨界流体と接触させながら溶融混練する工程、工程(2):工程(1)で得られた溶融物を金型内に充填し、射出成形する工程

(もっと読む)

1 - 20 / 64

[ Back to top ]