発泡成形品の製造方法、発泡成形品、および発泡成形用金型

【課題】 コアバック成形において形状制約が無く、通常成形同等の形状精度で加工出来、部品強度が落ちない事。

【解決手段】 パーティングを2つ設け、可動側型板を複数枚構成としコアバックを行う可動コア端面を部品端面肉厚内に設け、押切形状、食切形状部に、駆動ユニットを設ける。また、サブパーティング内にも駆動ユニットを設け、エジェクタープレートをリターンピンと駆動ユニットで挟む構造とする。

成形プロセスは、発泡性樹脂を充填後サブパーティングが所定量コアバック移動するが、押切駒、食切駒、傾斜コア、外スライドはコアバック方向に移動せず、コアバック前の位置を維持する。

部品形状はコアバック時の可動コアと非可動コアとで内部発泡構造を変え、部品端面部の発泡倍率を少なくし、部品端面部では可動コアが部品端面肉厚内で可動コアを内包するコアの抱き駒と接している為、コアバック動作後端面形状が所望のR形状となる。

【解決手段】 パーティングを2つ設け、可動側型板を複数枚構成としコアバックを行う可動コア端面を部品端面肉厚内に設け、押切形状、食切形状部に、駆動ユニットを設ける。また、サブパーティング内にも駆動ユニットを設け、エジェクタープレートをリターンピンと駆動ユニットで挟む構造とする。

成形プロセスは、発泡性樹脂を充填後サブパーティングが所定量コアバック移動するが、押切駒、食切駒、傾斜コア、外スライドはコアバック方向に移動せず、コアバック前の位置を維持する。

部品形状はコアバック時の可動コアと非可動コアとで内部発泡構造を変え、部品端面部の発泡倍率を少なくし、部品端面部では可動コアが部品端面肉厚内で可動コアを内包するコアの抱き駒と接している為、コアバック動作後端面形状が所望のR形状となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は発泡性樹脂材料を金型内に注入し成形品を得る為の発泡成形品の製造方法、発泡成形品及び発泡成形用金型に関する。

【背景技術】

【0002】

従来ブタンガス、メタンガス、水、窒素、炭酸ガスなどの発泡剤を樹脂中に浸透もしくは機械的に溶融混漣又は化学反応を誘発する事で、発泡性樹脂を製造している。その後、製造された発泡性樹脂を、射出成形機や押し出し成形機などで金型内に射出もしくは押し出し成形し、所望の形状と発泡倍率を持つ発泡成形品を加工することが行なわれている。しかし、梱包剤に使用されている発泡スチロールなど発泡倍率を高める為に発泡径を大きくした場合には、発泡気泡間の隔壁が薄くなり成形品の強度が著しく低下するという問題がある。

【0003】

また、近年では樹脂材料中に高圧高温度下で超臨界状態の窒素又は炭酸ガスを浸透させ、圧力と温度を調整し、ミクロンサイズの小さな発泡径を多数内蔵する発泡成形品を得る方法が知られている(特許文献1参照)。この方法を用いると、気泡径がミクロンサイズの為、成形品強度の低下は少なくなっている。しかしながら、一般的には発泡倍率を上げることが困難であり、発泡による軽量化は10%程度に留まる為、材料削減等の経済効果が薄いという問題がある。さらに、発泡倍率が小さい為に通常の成形品で起きる箱反りと呼ばれるコーナー部を起点とした壁の内倒れによる反りが軽減されながらも残存するという問題が生じている。

【0004】

さらに、発泡成形において、型内に発泡性樹脂を注入後、型の容積を拡大し、発泡倍率を大きくするコアバックと呼ばれる成形方法が知られている。

【0005】

コアバック発泡成形においては、全体をコアバックする方法に加え、部分的にコアバックを行なう方法も知られている(特許文献2及び特許文献3参照)。コアバック方法では、発泡倍率の上昇と併せて断面の厚さが増加し断面剛性が上昇する事で、強度低下を抑えている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】USP4473665

【特許文献2】特開2003−170762

【特許文献3】特開2006−76124

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、コアバック成形方法に於いては型容積を拡大する為に、型全体もしくは部分的に型を動かす必要がある。部品形状に穴形状、アンダーカット形状、キャビとコアで作られる食切り形状、端面のR形状等がある場合には、バリ発生、形状精度の不安定さ、型及び部品形状の破損等、所望の形状を作る事が困難であった。

【0008】

また、形状の一部を入れ子構造とし油圧シリンダー等でコアバック動作時に動かないようにする手法(特許文献3)が考案されているが、型構造が複雑となり型設計の自由度が小さくなる事から多くの部品には適用できないという問題があった。

【課題を解決するための手段】

【0009】

前記課題を解決する為に、本発明の発泡成形品の製造方法は、固定側型板と可動側型板とを閉じることにより金型内にキャビティーを形成し、発泡性樹脂を前記キャビティー内に注入した後、前記キャビティーの容積を拡大して前記キャビティー内での発泡を促進させ、冷却後、前記固定側型板と前記可動側型板とを開いて、前記キャビティーから成形品を取り出す発泡成形品の製造方法であって、

前記キャビティーの容積の拡大は、前記固定側型板と前記可動側型板とを閉じたまま、前記キャビティーの一部を形成する可動コアを、前記キャビティーに対して相対的に移動させることによって行なうことを特徴とする。

【0010】

また、本発明の発泡成形品は、天面部と側面部からなる発泡成形品であって、

また、本発明の発泡成形用金型は、キャビティーに発泡性樹脂を注入して発泡成形品を成形するための発泡成形用金型であって、固定側型板と、可動側型板とによるメインパーティングと、前記可動側型板と第二の可動側型板によるサブパーティングあるいは、前記固定側型板と第二の固定側型板によるサブパーティングと、前記キャビティーの一部を形成する可動コアを有し、前記キャビティーの一部を形成する可動コアは、前記サブパーティングが開くとともに前記キャビティーを拡大する方向に前記キャビティーに対して相対的に移動することを特徴とする。

【発明の効果】

【0011】

本発明では、パーティングをメインとサブの2か所設け、可動側又は固定側の型板を複数枚構成としたため、コアバック動作の為の特別な駆動源を設ける必要がなくなり、経済効果と型設計の自由度が向上した。

【図面の簡単な説明】

【0012】

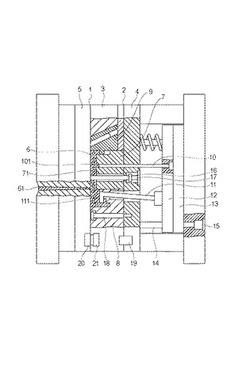

【図1】第一の実施形態の金型図

【図2】第一の実施形態の成形品断面図

【図3】発泡性樹脂を型内に充填した後の第一の実施形態金型断面図

【図4】第一の実施形態の成形品断面図

【図5】従来の成形品破損説明図

【図6】第一の実施形態金型部分断面図

【図7】第一の実施形態第二の型構造図

【図8】第一の実施形態第二の成形品断面図

【図9】第一の実施形態第二の成形品断面図

【図10】第一の実施形態スライド部の説明断面図

【図11】駆動ユニット金型断面図

【図12】第一の実施形態取り付け板内の駆動ユニット金型断面図

【図13】従来技術の説明図

【図14】第二の実施形態の金型図

【図15】発泡性樹脂を型内に充填した後の第二の実施形態金型断面図

【発明を実施するための形態】

【0013】

本発明の形態について以下図を用いて説明する。

【0014】

(第一の実施形態)

図1は本発明の第一の実施形態を示しており、わかりやすいように一部分を断面で示している。断面の部分は、ハッチングで示す。本明細書においてコアバックとは、発泡成形品を成形するため、キャビティーの容積を拡大する方向へコア(駒)を移動させることを意味する。

【0015】

図1において、1はメインのパーティング、2は可動側の型板を複数枚に分け、コアバック動作時(第二の可動側型板の移動時)に所定量開くサブのパーティングである。3は固定側型板との接触面によりメインのパーティングを構成する可動側型板、4はコアバック動作と連動して動き、型開き方向に移動可能であり、前記可動側型板3から分離可能な第二の可動側型板、5は固定側型板、6は金型内に形成された発泡成形品形状部(キャビティー)である。61はキャビティー6へ発泡性樹脂を注入するための樹脂注入口である。キャビティーへ注入する発泡性樹脂は、従来から一般的に用いられている樹脂を用いることができる。たとえばブタンガス、メタンガス、水、窒素、炭酸ガスなどの発泡剤を樹脂中に浸透もしくは機械的に溶融混漣又は化学反応させたものや、樹脂材料中に高圧高温度下で超臨界状態の窒素又は炭酸ガスを浸透させたもの等を用いることができる。

【0016】

また、7はコアバック動作を行う可動コアであり、その表面71は、キャビティーの一部を構成する。可動コアは第二の可動側型板に固定されている。8はコアバック動作時(第二の可動側型板の移動時)に位置が変動しない不動コア(駒)、9はアンダーカット形状を形成しており可動側型板3と連結し、メインパーティングの開閉に連動して動作する外スライド、10はエジェクターピンである。本明細書において可動コアとは、固定側型板と可動側型板の接触面であるメインのパーティングを開く前に、発泡成形品を成形するためのキャビティーの容積を拡大する方向へ、キャビティーに対して相対的に移動するコア(駒)のことを言う。

【0017】

11はアンダーカットを処理する傾斜コアであり、12はエジェクターピンと傾斜コアと連結するエジェクタープレート、13はエジェクタープレート12と連結するエジェクタープレート13である。また、14は型締め時にエジェクタープレートを所定の位置へ戻すリターンピンである。

【0018】

15は可動側の取り付け板内に設置され、型締め時及びコアバック動作時(第二の可動側型板の移動時)にエジェクタープレート13と接するエジェクタープレート駆動ユニットである。16は部品の穴形状を形成する押し切りピン、17は押し切りピンを固定側型板へ押しつける押し切りピン駆動ユニットである。

【0019】

さらに、18は可動側型板3と第二の可動側型板4とを連結し、コアバック動作量を規定するコアバック量規定ボルト、19はコアバック動作時(第二の可動側型板の移動時)に可動側型板3を固定側型板5側へ押しつける可動側型板押付駆動ユニットである。20と21は、コアバック動作時(第二の可動側型板の移動時)にメインパーティングを固定するメインパーティング固定ユニットである。

【0020】

コアバック動作時(第二の可動側型板の移動時)には可動側型板3と第二の可動側型板4との接触面であるサブパーティング2が開き、サブパーティングとともに可動コア7が型開き方向に移動し、成形品を形成するキャビティー容量を増加させ、発泡を促進させる。この時メインパーティングは、可動側型板押付駆動ユニット19が可動側型板3を固定側型板5へ押しつける事と、20及び21のメインパーティング固定ユニットの働きにより開く事は無い。

【0021】

また、外スライド9はメインパーティングが開かない為、コアバック動作時(第二の可動側型板の移動時)に動く事は無い。

【0022】

傾斜コア11についてはエジェクタープレート駆動ユニット15が第一のエジェクタープレート12および第二のエジェクタープレート13を固定側型板方向へ押しつけている為、リターンピン14との間でエジェクタープレートが動かない為、傾斜コアも動く事は無い。同様に、エジェクタープレートと連結するエジェクターピン10もコアバック動作中に動く事は無い。

【0023】

図1に示したようにコアバック動作時(第二の可動側型板の移動時)に動かない傾斜コア11とエジェクタピン10のそれぞれの先端部111、101は、可動コアの表面71がコアバック動作終了後に位置する位置に予め配置されている。また、メインパーティング固定ユニットは永久磁石や弾性体部品を強圧して固定する固定ユニットであり、一定の力がかかるとメインパーティングが開くようになっている。

【0024】

図2は本発明の成形品断面の一例を示している。(a)は樹脂を金型内に形成されたキャビティー内に充填した後の部品形状断面であり、22はエジェクターピンの先端部と接する部分、23は傾斜コアの先端部と接する部分、24は可動コアの表面と接する部分であり、Aがコアバックする量を示している。

【0025】

図2(a)において、発泡性樹脂材料を本発明の金型内のキャビティー内へ充填した直後は、ほぼ同じ大きさの気泡が成形品内にまんべんなく分布している状態であり、その気泡数及び気泡密度はまだ高くない。これは、樹脂を充填する時に樹脂の粘度に従い充填圧力がかかるためであり、型容積に達した後充填圧がさらにかかるため、減圧による発泡が起きづらい為である。

【0026】

本発明ではアンダーカット形状を傾斜コアで処理する場合には、図1で説明したようにエジェクタープレートがコアバック動作時(第二の可動側型板の移動時)に動かない。そこで、傾斜コアの先端部111を、Aで示す可動コアのコアバック後の位置と同一面になる位置に位置させておく。これにより、図2(a)に示すように、樹脂充填時から、傾斜コアの先端部と接する部分23は、Aで示す可動コアのコアバック後の位置と同一面になる位置に位置していることになる。エジェクターピンの先端部と接する部分22も同様である。

【0027】

図2(b)は本発明の発泡成形品の製造方法を用いて製造された、コアバック後の発泡成形品の形状を示している。

【0028】

可動コアが図2(a)のAで示した量だけ動く事により、エジェクターピンの先端部と接する部分23と、傾斜コアの先端部と接する部分22と、可動コアの表面と接する部分とは、26で示した同一面上に揃う事になる。

【0029】

次に図3を使い本発明の金型動作を説明する。

【0030】

図3(a)は発泡性樹脂を型内に充填した直後の状態を示しており、1のメインパーティングと2で示したサブのパーティングは閉じた状態である。この時10のエジェクターピンと11の傾斜コアは最終肉厚位置に固定されている。

【0031】

発泡性樹脂が充填された後、図3(b)に示すように、成形機側の制御により可動側の金型取り付け板(通称可動側プラテンと呼ぶ)が予め設定されたコアバック量移動する。この動作により4の第二の可動側型板及び第二の可動側型板に固定された7の可動コアが同量移動する。27がコアバック量である。

【0032】

コアバック動作をする際に、部品の穴形状を形成する16の押し切りピンは、17の押し切りピン駆動ユニットにより5のキャビ型板へ押しつけられている為、発泡性樹脂を充填した図3(a)で示した位置から動く事は無い。その為、コアバック動作中に押し切りピンと固定側型板との間に隙間が出来る事が無い為、バリ発生が起きる事は無い。また、同じ位置にいる為に、穴の精度も維持できている。

【0033】

同様に、コアバック動作の際アンダーカットを形成する11の傾斜コアは、15のエジェクタープレート駆動ユニットが13のエジェクタープレート2を14のリターンピン方向に押す為、12のエジェクタープレートは図3(a)で示した位置から動く事は無い。その為、コアバック動作中に傾斜コアがアンダーカット形状をエジェクタープレート方向へ移動させる事は無い。その結果、後述する図5に示すようなアンダーカット形状が破損する事は無い。また、同じ位置にいる為に、アンダーカット形状部の精度も維持できている。

【0034】

コアバックする移動量は18のコアバック量規定ボルトで規制され、コアバック規制ボルトのストローク以上に成形機の可動側プラテンが移動した場合には、1のメインパーティングが開き、キャビ型板側への発泡が起きる。通常では、コアバックの移動量を成形機の制御で行い、コアバック量規定ボルトのストローク内に設定して行っている。

【0035】

図3(b)において、コアバック動作時(第二の可動側型板の移動時)にはメインのパーティングが開かないように4の第二のコア型板内に設けられた19のコア型板押付駆動ユニットが3の第1のコア型板をメインパーティング側へ押し付ける。同時にメインパーティングは、20と21のマグネット等の力が働くメインパーティング固定ユニットにより固定される。これらの働きにより、コアバック量がコアバック規制ボルトのストローク内である場合には、コアバック動作時(第二の可動側型板の移動時)にメインパーティングが開く事は無い。

【0036】

従って、本発明の型構造ではコアバック動作時(第二の可動側型板の移動時)にメインパーティングが開かない為、メインパーティング領域でのバリ発生は生じる事が無く、良好な形状精度を持つ発泡成形品を得る事が出来る。

【0037】

図3(c)は型内での樹脂冷却が終了し、部品を取り出すときの動作を示している。

【0038】

成形機の型開き動作により、メインパーティングが開き、28の成形機エジェクターロッドが前進し、エジェクタープレートを押出し成形品が取出される。

【0039】

図4は本発明の成形品断面の特徴を示しており、29は可動コアがコアバックした断面、30と31はエジェクターピンの先端部と傾斜コアの先端部であり、コアバックにより肉厚変化が無い部分の断面を示している。また、エジェクターピン先端部と可動コアとの境界付近には、32で示したような幅0.02mm以上1.5mm以下、深さ0.02mm以上0.5mm以下の微小な溝が形成されている。同様に、傾斜コアと可動コアとの境界でも33に示す幅0.02mm以上1.5mm以下、深さ0.02mm以上0.5mm以下の微小な溝が形成される。

【0040】

本発明のようにコアバック動作時(第二の可動側型板の移動時)に可動する部分と不動部分とが混在する部位には、その境界に微小な溝が形成されるが、微小な為、成形品強度等に与える影響は非常に少ない。

【0041】

また、本発明による発泡成形用金型と製造方法を行うと出来上がった成形品の内部構造は、29で示す可動コア部の発泡密度が高い部分と、30及び31で示す非可動部の発泡密度が低い部分とで構成される事を特徴としている。さらに、端面の型開閉方向に対し鉛直方向に肉厚を持つ側面部(横壁)等は肉厚変化がほとんど起きない事から、発泡密度は小さくなる事を特徴としている。

【0042】

すなわち本発明の発泡成形用金型と製造方法によってできた成形品のアンダーカット部は、発泡倍率が低い事から発泡による強度低下は非常に少ないという特徴を持つ。また、図4に示した箱型の形状の場合には、34の天面に力を受けた時に、側面部(横壁)の発泡倍率が低く、強度が発泡により落ちる事が少ない為、全体の変形量を小さくする事が出来るという特徴及び効果がある。本発明において、型開き方向に板厚を有する部分を天面部、型開き方向と鉛直方向に板厚を有する部分を側面部と称する。ここで鉛直方向とは、鉛直方向から5度以下傾いた方向であっても鉛直方向に含むものとする。

【0043】

図5は本発明の金型及び製造方法を実施せずコアバック動作時に側面部を成形するための傾斜コアを同調して動かした場合の成形品断面図であり、35のアンダーカット部分が傾斜コアのコアバック動作によって破損されている。すなわち、本発明の金型と製造方法を用いずに、従来の型構造と方法で側面部のアンダーカット形状を作ることは困難であり、所望の形状を作ることは出来ない。

【0044】

図6は本発明の型構造を食切り形状部に用いた例である。38の食切り形状部は36の可動側の食切りピンと37の固定側の飛び込みピンにより形成される。食切りピンは図1で示した本発明の押し切りピンと同様に、食切りピンを固定側型板方向へ押しつける食切りピン駆動ユニットと連結している。コアバック動作時(第二の可動側型板の移動時)には、その位置を変える事が無い為、固定側の飛び込みピンとの間にバリが発生する事は無い。従って、本発明の型構造と動作を食切り形状に用いてコアバック動作をさせた場合、バリ発生の無い形状精度の良い部品を得る事が出来る。

【0045】

図7は本発明における側面部の部品端面にフルR形状(半円形状)を付加する金型構造を示している。

【0046】

図8は図7の天面部および側面部の断面を拡大した図で、特に側面部の端面部断面を拡大した図である。可動コア42の端面40および駒45の端面41に円弧形状が形成され、前記可動コアの移動後に、前記可動コアに形成された円弧形状と、前記駒に形成された円弧形状とにより、R形状(半円形状)が形成される。

【0047】

図8(a)はコアバック動作を行う前の状態を示しており、コアバック動作する可動コアの端面40は、可動コア42、駒45、駒46によって形成される、側面部端面39の肉厚内に位置している。かつ、Bで示す量、固定側型板側へ位置している。

【0048】

図8(b)はコアバック移動後の状態を示しており、移動コアが所定量移動する事で、44に示すように端面R形状(半円形状)が形成される。

【0049】

すなわち、図7及び図8に示したように、可動コアを側面部端面の肉厚内で移動させる本発明の型構造と方法を用いる事で、可動コアの移動後、側面部端面にR形状(半円形状)を付ける事が可能となる。これにより、製品を扱うユーザーが部品を操作した時の損傷を防止する事ができる。

【0050】

また、Aで示す可動コアの移動量(コアバック移動量)と、Bで示す側面部端面の可動コアの移動量(コアバック移動量)は以下の式に示す関係にある。

【0051】

C≧1.0mm、A≧B、D≧2.0mm (式1)

可動コアと駒45に合わせ勾配(傾斜)を付けることにより可動コアをよりスムーズに移動させることも可能である(後に詳述する)。この合わせ勾配を有する場合は、Aで示す可動コアの移動量(コアバック移動量)が、Bで示す側面部端面の可動コアの移動量(コアバック移動量)より大きくなる。合わせ勾配を付けない場合は、Aで示す可動コアの移動量(コアバック移動量)と、Bで示す側面部端面の可動コアの移動量(コアバック移動量)は等しくなる。

【0052】

また、Cはコアバック前のコアバック方向(天面部)の肉厚であり、Dは側面部の肉厚である。

【0053】

側面部端面部の厚みDが2.0mmより薄い場合には、側面部端面部39のコアバックしない、駒45、46で成形される部分で冷却固化が進行する。その為コアバック方向へ可動コアが移動する時に駒45、46で成形される側面部端面部の肉厚内でコアバック方向へ動く部分と動かない部分が発生し、肉厚中心付近を境にせん断応力が働き、内部応力が発生してしまう。この内部応力は冷却後の変形の原因となってしまう。さらに、コアバック移動しない外側部分の冷却固化が進行し、内部樹脂粘度が上昇する為コアバック動作をしても樹脂表面がコアバックに追従せず、所望形状精度が得られないという場合がある。

【0054】

本発明では研究を進めた結果、側面部の厚みDを2.0mm以上とすることで、側面部端面部にコアバック動作後変形を引き起こす内部応力を低減する事が出来、成形品の変形を解消する事が出来る。また、コアバック後の側面部端面フルR形状(半円形状)が精度良く加工する事が出来るようになった。

【0055】

図9(a)は本発明の成形品の特徴を表す成形品断面である。

【0056】

図9(a)において49は可動コアによりコアバック動作で形成された部分であり、50はコアバック動作時(第二の可動側型板の移動時)に不動の部分である。

【0057】

図9(a)に示すように、天面部の軽量化率に対して、側面部の軽量化率が50%以下とすることが可能となる。これにより、側面部の強度が発泡により落ちる割合を非常に少なくする事が出来ており、箱型の部品形状で、天面部に力を受ける部品などでは非常に有効である。軽量化率とは、気泡のない成形品(発泡させていない成形品)の重量に対する、気泡を含む成形品(発泡成形品)の重量の割合を示す。天面部の軽量化率に対して、側面部の軽量化率が50%以下とは、例えば天面部の軽量化率(発泡させず成形した天面部の重量に対する、発泡させて成形した天面部の重量の割合)が20%であったとする。それに対し、側面部の軽量化率(発泡させず成形した側面部の重量に対する、発泡させて成形した側面部の重量の割合)が10%以下であることをいう。

【0058】

また、側面部においても、内側面部49では細かい気泡が多数形成されている半面、外側面部50の部分では気泡の形成は少なくなっている。本発明では側面端面部の肉厚内でコアバック移動する可動コアの境界部を設けている為に、図9(a)に示した断面内で気泡形成の異なる構造を作る事が可能となっている。特に、コアバックにより半円形状を形成させた側面部の端面は、半円形状部分における気泡密度が、内側面側のほうが高くなる。外側面部の気泡密度が内側面部の気泡密度より小さいことにより、より外力を受けやすい外側面部の強度を増すことが可能となる。

【0059】

図9(b)は本発明の成形品の、アンダーカット形状部の特徴を表す成形品断面である。

【0060】

図9(b)において52は傾斜コアにより形成された部分であり、51はアンダーカット形状部、53は傾斜コアと接する側面部である。また、54は前記傾斜コアと可動コアとの境界に現れる微小な溝であり、55は可動コア部分の内部気泡を示している。

【0061】

図9(b)に示すように、傾斜コアで形成するアンダーカット形状部分の軽量化率は、前記天面部の軽量化率に対して、40%以下とすることができる。本発明では側面部のアンダーカット形状部を処理する傾斜コアは、コアバック移動する際に不動とする事が出来る為、コアバック動作における発泡は起きない事から、内部気泡形成は少なくなる。その為、51のアンダーカット形状部では発泡倍率が低くなり、発泡による強度低下は非常に少ないものとなる。従って、本発明によると、アンダーカット形状部の発泡倍率を小さく抑える事が出来た為、アンダーカット形状部の強度を従来に比べ強くする事が可能となった。

【0062】

図10(a)は本発明のアンダーカット形状処理を行う型構造について示した断面図である。図10(a)において9はアンダーカット形状を形成する外スライドであり、7はコアバック動作を行う可動コアであり、Eは外スライドと可動コアとの合せ勾配角度である。

【0063】

発泡性樹脂材料を型内へ充填する時には、成形機の型締め力が金型に働く為、9の外スライドは7の可動コアへ圧接している。また、従来、合せ勾配は0度である為、コアバック動作する時には7の可動コアが9の外スライドと摺動しながら移動している。

【0064】

外スライドから可動コアへの圧接力が強い場合には、可動コアが動く事が出来ずコアバック動作を行う事が出来ない。また、大きな力で強制的に動かそうとすると、カジリを生じ外スライドと可動コアが破損するという問題が生じていた。

【0065】

本発明では図10(a)のEで示す合せ勾配に、以下の式に示す勾配を設ける事を特徴としている。

【0066】

0.5度≦E≦5度 (式2)

本発明では、図10(a)に示す9の外スライドと7の可動コアとの合せ勾配Eを0.5度以上5度以下とする事で、7の可動コアが動く時に瞬時にクリアランスを形成して動く為、動作不良、カジリ発生を防ぎよりスムーズにコアバック動作が出来るようになる。

【0067】

また、合せ勾配Eを0.5度以上5度以下にする事で、コアバック動作時(第二の可動側型板の移動時)に出来る可動コアとスライドとのクリアランスに樹脂が侵入する事は無く、バリ発生などの形状不良を起こす事がなくなる。

【0068】

図10(b)は本発明のアンダーカット形状処理を行う型構造について示した断面図である。

【0069】

図10(b)において58はアンダーカット形状を形成する外スライドであり、7はコアバック動作を行う可動コア、59は可動コアを内包している可動コアの抱き駒である。また、60は可動コアの抱き駒と連結し、外スライドを組み込んでいるコア型板、4は可動コアと連結しコアバック動作時(第二の可動側型板の移動時)に移動する第二の可動側型板、2はサブパーティングである。従来の金型構造でコアバック動作する際には、7の可動コアが58の外スライドと摺動しながら移動する為、カジリを生じてしまうという問題が生じていた。

【0070】

本発明では図12のFで示すように、外スライドと可動コアとの型合わせ部分に以下の式に示すクリアランスを設けている。

【0071】

0.01mm≦F≦0.05mm (式3)

また、本発明では58の外スライドは60のコア型板と61で接する構造になっており、59の可動コアの抱き駒とは62で示すクリアランスを設けている。その為、型締め時に外スライドにかかる力は直接可動コアや可動コアの抱き駒に作用する事が無くなる。

【0072】

図10(b)に示すクリアランスFとして、0.01mm以上0.05mm以下の隙間をとることにより、可動コアがコアバック時に動く時に、可動コアの動作不良や、カジリ等型の破損の発生がより少なくなる。

【0073】

さらに、本発明では、クリアランスFを管理している為、樹脂を充填する際及びコアバック動作をする際に、クリアランス部分に樹脂が入る事は発生せず、バリなどが発生する事が無い為、良好な形状精度を得る事が出来る。

【0074】

図11(a)はコア型板押付駆動ユニット部の金型断面図である。

【0075】

19はコア型板押付駆動ユニットであり、ユニット内には63のバネが装備されている。コアバック動作時(第二の可動側型板の移動時)には63のバネが3で示す可動側型板を5の固定側型板へ押しつける為、1のメインパーティングは開かない。同時に63のバネは4の第二の可動側型板を3の可動側型板から離そうとする為、2で示すサブのパーティングがコアバック移動量分開く。

【0076】

従って、本発明では可動側型板駆動ユニットにバネを設ける事で、コアバック動作時(第二の可動側型板の移動時)にメインパーティングを開く事が無く、可動コアのみ所望のコアバック量動かす事が出来、良好な発泡成形品を得る事が出来る。

【0077】

図11(b)は可動側型板押付駆動ユニット部の金型断面図であり、駆動源に64で示すシリンダーを設けた実施例である。64のシリンダーは型の大きさによりエアー駆動の場合と油圧駆動とを使い分けており、その動作は図14で説明した駆動ユニットと同じ動作を行う。

【0078】

図11(c)はメインパーティング固定ユニット部の金型断面図である。

【0079】

メインパーティング固定ユニットには66の弾性体が装着してあり、1のメインパーティングが閉じる際に弾性変形し、3の可動側型板に設けられた穴に装着する。弾性変形の力で、5の固定側型板と3の可動側型板とが固定される。弾性変形による固定力は弾性変形量を予め規定する事で変える事が出来る為、金型の大きさや重さにより、コアバック動作時(第二の可動側型板の移動時)にメインパーティングが開かないように調整する事が可能である。

【0080】

本発明ではコアバック動作時(第二の可動側型板の移動時)に、メインパーティングが開かないように図1、図11(a)、(b)、(c)で示したユニットを、必要に応じ少なくとも1ユニット装着している。しかし、金型の大きさなどにより必ずしも全てを必要とするものでは無い。

【0081】

図12(a)はエジェクタープレート駆動ユニット部の金型断面図である。

【0082】

図12(a)において、15はエジェクタープレート駆動ユニットであり、駆動ユニット内には68で示すバネと69で示す可動ピンが内包されている。

【0083】

樹脂充填後のコアバック動作前は図12(a)で示す状態であり、12のエジェクタープレート及び13のエジェクタープレート2は14のリターンピンにより固定側取り付け板側へ位置している。69の可動ピンは68のバネにより13のエジェクタープレート2を押しつけているが、リターンピンの押付力の方が強い為に、67で示すコアバック量ギャップ分バネを圧縮した状態で位置している。

【0084】

コアバック動作時は、コアバック量分リターンピンが12のエジェクタープレートからキャビ型板方向へ離れようとする。しかし、本発明のエジェクタープレート駆動ユニットのバネが69の可動ピンを押し付けている為に、69の可動ピンが13のエジェクタープレート2を押付、67で示すコアバック量ギャップ分移動する。

【0085】

従って本発明によると、エジェクタープレート駆動ユニットにより、コアバック時にエジェクタープレートはその位置を維持出来る為、前記エジェクタープレートと連結する傾斜コアやエジェクターピンが移動する事は無い。

【0086】

図12(b)は図12(a)で示したエジェクタープレート駆動ユニットの駆動源にシリンダーを用いた実施例である。

【0087】

図12(b)において70はシリンダーであり、シリンダーは型の大きさによりエアー駆動の場合と油圧駆動とを使い分けおり、その動作は図12(a)で説明した駆動ユニットと同じ動作を行う。

【0088】

図13(a)は従来の発泡成形品断面図である。

【0089】

従来の型構造ではアンダーカット処理や押切穴、食切り形状、側面部R形状などを形成する事が困難な為、成型品全体をメインのパーティングのみで可動側をコアバック移動する構造となる。その結果、成形品の内部構造は図12に示すようにコアバック移動した断面部でほぼ同様な発泡構造を形成している。

【0090】

図13(b)は従来の金型構造図であり、発泡性樹脂材料が型内へ充填された直後の金型断面図である。図13(c)は従来構造の金型でコアバック動作を行った状態を示しており、型のパーティングは71の1つとなっている。

【0091】

従来の型構造ではパーティングがメインのパーティング1つである事から、コアバック動作する際には、金型の可動側全てが移動する事になる。

【0092】

その為、部品端面では固定側の型板と可動側の型板が図13(b)で示すようにインロー構造で合わさる構造となっている。

【0093】

側面部の金型構造がインロー構造となっている事から、側面部端面には外側か、内側どちらかのみ円弧形状を付ける事しか出来ない構造となり、本発明のように側面部にR形状(半円形状)を付けることはできない。

【0094】

さらに、従来の金型構造はコアバック移動の際に可動側の金型全てが動く事になる為、部品に押切穴、食切り形状、アンダーカット形状がある場合には、コアの移動と同時に型に隙間があく為に、バリの発生や、傾斜コア部では形状の破損等が発生する。その為従来の金型構造では、アンダーカット処理や押切穴、食切り形状、部品端部にR形状(半円形状)を形成する事が困難であった。

【0095】

以上、説明したように、成形品として成形しなければならない、押切穴、食切り穴については、押切駒、食切り駒と連結し、バネ等による前記駆動ユニットにより押切駒、食切り駒をコアバック方向に移動させ、コアバック動作前の位置を維持している。その為、押切穴、食切り穴部にバリの発生が無く、形状精度を上げる事が可能となる。

【0096】

また、本発明によれば、側面部に従来不可能であったR形状(半円形状)を加工する事が出来るようになる。外装カバーやユーザーが手を触れる部品では、ユーザーの損傷を防ぐためにR形状付けが必要であり、本発明によりフルR(半円形状)加工が必要な部品へ適用用途が拡大出来るようになる。

【0097】

さらに、アンダーカット形状部については、外スライド部はメインパーティングの動作と連動するよう可動側サブのパーティング内にバネ等の駆動ユニットを設けている為、コアバック動作時(第二の可動側型板の移動時)には位置が動く事がない。その為、バリ発生が無くなり、従来に比べ良好な形状精度を出す事が出来るようになる。また、側面部にアンダーカットを持ち、傾斜コアで処理する必要のある形状に対しては、傾斜コアとエジェクタープレートを連結し、エジェクタープレートをリターンピンと本発明の可動側取り付け板内に設けたバネ等の駆動ユニットで挟む込む構造としている。その為、コアバック動作時(第二の可動側型板の移動時)に傾斜コアの位置が動く事がない為、従来の型構造で発生した傾斜形状部の変形や破損する事が無くなる。また、バリ発生も無くなり、従来に比べ良好な形状精度を出す事が出来るようになる。

【0098】

(第二の実施形態)

第一の実施形態では、可動側型板を複数枚に分け、コアバック動作時(第二の可動側型板の移動時)に開くサブのパーティングを可動側に設けた実施形態を述べた。同様に、固定側型板を複数枚に分け、サブのパーティングを固定側に設けても同様の効果を発現することができる。

【0099】

図14において、81はメインのパーティング、82は複数枚に分けた固定側型板の固定側型板同士の接触面であり、コアバック動作時に所定量開くサブのパーティングである。83は可動側型板との接触面によりメインのパーティングを構成する固定側型板である。そして固定側型板83は、コアバック動作と連動して、可動側型板とともに型開き方向と平行方向に移動可能である。84は第二の固定側型板であり、可動コアが固定される。そして固定側金型から分離可能である。コアバック動作時、固定側型板83と所定の隙間を空けて離れることにより、可動コアをキャビティーに対して相対的に移動させることができる。85は可動側型板、86は金型内に形成された発泡成形品形状部(キャビティー)である。861はキャビティー86へ発泡性樹脂を注入するための樹脂注入口である。キャビティーへ注入する発泡性樹脂は、従来から一般的に用いられている樹脂を用いることができる。たとえばブタンガス、メタンガス、水、窒素、炭酸ガスなどの発泡剤を樹脂中に浸透もしくは機械的に溶融混漣又は化学反応させたものや、樹脂材料中に高圧高温度下で超臨界状態の窒素又は炭酸ガスを浸透させたもの等を用いることができる。

【0100】

また、87はコアバック動作を行う可動コアであり、その表面871は、キャビティーの一部を構成する。810は、エジェクターピンである。

【0101】

812はエジェクターピンと連結するエジェクタープレート、813は可動側形状部を形成するコアである。また、814は型締め時にエジェクタープレートを所定の位置へ戻すリターンピンである。

【0102】

815はコアバック動作時(第二の固定側型板の移動時)に固定側型板85を可動側型板83側へ押しつける固定側型板押付駆動ユニットである。

【0103】

コアバック動作時、固定側型板83と第二の固定側型板84との接触面であるサブパーティング82が開き、サブパーティングとともに可動コア87がキャビティーの容量を拡大する方向に移動する。

【0104】

また、サブパーティングが開くと同時に、可動コアとは別のコア(駒)をキャビティー容量を増加させる方向に移動させることにより、成形品を形成するキャビティー容量を増加させ、発泡を促進させるような構成にすることも可能である。図14において、89はアンダーカット形状を形成しており可動側型板85と連結し、サブパーティング及びメインパーティングの開閉に連動して動作する駒(ここでは外スライドと称する)であり、その表面891はキャビティーの一部を構成する。この時メインパーティングは、固定側型板押付駆動ユニット815が固定側型板3を可動側型板85へ押しつける事により開く事は無い。

【0105】

また、サブパーティング82が開く際、外スライド89は、第2の固定側型板と連結するスライドサポート88が型開き方向へ移動し、外スライドがスライドバネ811によりキャビティー容積を拡大する方向へ移動する。

【0106】

エジェクタープレートと連結するエジェクターピン810はコアバック動作中に動く事は無い。

【0107】

次に図15を使い本発明の金型動作を説明する。図14と同一の部材には同一の符号を付し、説明を省略する。

【0108】

図15(a)は発泡性樹脂を型内に充填した直後の状態を示しており、81のメインパーティングと82で示したサブのパーティングは閉じた状態である。

【0109】

発泡性樹脂が充填された後、図15(b)に示すように、成形機側の制御により可動側の金型取り付け板(通称可動側プラテンと呼ぶ)が予め設定されたコアバック量だけ、型開き方向Gに移動する。

【0110】

この動作により、可動側型板、固定側型板が型開き方向Gに移動し、第二の固定側型板84に固定された可動コア87が同量、キャビティーに対して、キャビティーの容量を増加させる方向(ここでは型開き方向と反対方向I)に相対的に移動する。通常では、コアバックの移動は成形機の制御で行なわれる。また、サブパーティングが開くと同時に、外スライドもキャビティー容量を増加させる方向Hに移動する。

【0111】

図15(b)において、コアバック動作時にはメインのパーティングが開かないように84の第二の固定側型板内に設けられた815の固定側型板押付駆動ユニットが83の固定側型板をメインパーティング側へ押し付ける。これらの働きにより、コアバック動作時にメインパーティングが開く事は無い。

【0112】

従って、本発明の型構造ではコアバック動作時にメインパーティングが開かない為、メインパーティング領域でのバリ発生は生じる事が無く、良好な形状精度を持つ発泡成形品を得る事が出来る。

【0113】

図15(c)は型内での樹脂冷却が終了し、部品を取り出すときの動作を示している。

成形機の型開き動作により、メインパーティングが開き、成形機エジェクターロッドが前進し、エジェクタープレート812を押出し成形品が取出される。

【0114】

(実施例1乃至実施例5)

本発明の金型(図8に記載の側面部にR形状を持った金型)を用いて表1に記載の成形条件で成形した。また成形した結果についても表1に記載した。

【0115】

【表1】

【0116】

PC+ABS樹脂を成形のシリンダー内で溶融化し、溶融化した樹脂材料に高圧下で窒素ガスを注入し窒素が発泡剤として溶けた発泡性樹脂材料を用い、表1の条件で成形した。

【0117】

なお使用した成形機はJSW350Ton成形機である。

【0118】

実施例3乃至5では、初期天面部肉厚、側面部肉厚、スライド合わせ勾配について、前述した実施形態に従って金型を製作した。その結果、側面部には段差の無いR形状が形成されており、金型のかじりも発生していなかった。

【0119】

実施例1及び実施例2では、スライド合わせ勾配を付けない金型を作製し、成形を行なった。実施例1では端面の一部に微小な段差が生じ、実施例1及び実施例2では一部軽度の型のかじりがあった。しかし、いずれも品質には問題ない程度であった。

【0120】

また、実施例1乃至5のいずれも、側面部の発泡状態は図2(b)、図11、図12で示したような構造であり、天面部に比べ発泡倍率が低く、発泡による強度低下は少なかった。

【0121】

(実施例6乃至実施例10)

本発明の金型(図8に記載の側面部にR形状を持った金型)を用いて表2に記載の成形条件で成形した。また成形した結果についても表2に記載した。

【0122】

【表2】

【0123】

実施例1乃至5ではPC+ABS樹脂を用いたが、ここでは、樹脂材料をPPE+PSとPBTのガラスファイバー30%入り材料とでコアバック成形を行った。

【0124】

いずれの実施例においてもスライドの合せ勾配が0.5度以上であり、コアバック動作しても型の損傷は見られなかった。

【0125】

側面部の厚みが、2mmより薄い実施例7及び実施例10においては、端面に端面の一部に微小な段差が生じたが、品質には問題ない程度であった。

【0126】

この微小な段差の発生は、側面部端面の冷却速度が速く、冷却により樹脂の粘度が上昇している為、コアバック動作した際に、樹脂がコアバックする型の表面に追従して動けなかったためであると考えられる。

【0127】

実施例6,8,9は、側面部肉厚を天面部初期厚みより厚くし、かつ2mm以上とした。側面冷却時の粘度上昇速度が天面部コアバック動作時(第二の可動側型板の移動時)の天面部粘度上昇より小さく出来た事から、コアバックする型表面に追従し、非常に良好な形状を得られた。

【0128】

また、本発明では実施例8及び9で示すように、冷却時の粘度上昇速度が速い、ガラスフィラー入りの材料であっても本発明の発泡成形用金型及び製造方法を行う事で、形状精度の高い発泡部品を得られることがわかった。

【0129】

(実施例11乃至実施例13、比較例1)

本発明の金型(図8に記載の側面部にR形状を持った金型)を用いて表3に記載の成形条件で成形した。また成形した結果についても表3に記載した。

【0130】

【表3】

【0131】

表3において剛性と変形量評価は、幅250mm×奥行き250mm×高さ40mmの箱形状の天面部中央に300gの荷重をかけて測定した。また、比較例1は通常成形品であり、通常成形品の剛性を基準として本発明の実施例11から13の剛性を比較した。

【0132】

表3の結果から、本発明の発泡成形用金型及び製造方法を行う際に、適切なコアバック動作前の肉厚とコアバック量を選定する事で、実施例13に示したように、24%軽量化を行いながら、通常成形品よりも変形量を少なくする事が出来た。

【0133】

表3の本発明実施例によれば、初期の厚みとコアバック動作後の最終厚みを所定量に設定し、前記押切穴、食切り形状、アンダーカット形状部、側面部端面を本発明の発泡成形用金型を用いて構成し、成形する事で、金型の損傷は発生しなかった。

【0134】

また、バリの発生もない為、高い形状精度で、軽量化と剛性を併せ持つ成形品を得る事が出来るようになった。

【0135】

(実施例14乃至実施例17)

本発明の金型(図8に記載の側面部にR形状を持った金型)を用いて表4に記載の成形条件で成形した。また成形した結果についても表4に記載した。

【0136】

【表4】

【0137】

型締め力は300トンであり、型締め力による型の圧縮変形量は0.02mmであった。

【0138】

表4において図13のHで示したスライドと移動コアとのクリアランスを0.01mm、0.05mmに設定した実施例15及び実施例16では、バリ発生やカジリ発生の無い成形品を得る事が出来た。

【0139】

実施例14ではクリアランスをゼロとした。移動コアが動く際に型に、品質には問題ない程度の微小なカジリが生じていた。また、実施例17のようにクリアランスが0.06mmに設定された場合には、スライドと移動コアとの間に、品質には問題ない程度ではあるが少しバリが発生していた。

【0140】

(実施例18乃至実施例21)

本発明の金型(図8に記載の側面部にR形状を持った金型)を用いて表5に記載の成形条件で成形した。また成形した結果についても表5に記載した。

【0141】

【表5】

【0142】

表5に示した本発明の実施例18から実施例21によると、本発明の発泡成形用金型及び製造方法で成形した場合、4種類の材料全てにおいて、コアバック移動方向に肉厚を有する天面部の軽量化率に対する、側面部の軽量化率は50%以下である。従って、本発明の型構造と製造方法を行う事により、側面部の発泡倍率を制御し、発泡による強度低下を少なく抑える事が可能となった。

【0143】

なお、発泡倍率または軽量化率の上昇に伴い、弾性率や引張強度などの機械的強度が減少する事は公知である。

【0144】

(実施例22乃至実施例25)

本発明図1及び図3記載の金型を用いて成形した結果を表6に示す。

【0145】

【表6】

【0146】

表6に示すように、本発明の発泡成形用金型及び製造方法で成形した場合、4種類の材料全てにおいて、コアバック移動方向に肉厚を有する天面部の軽量化率に対する、傾斜コアで作られるアンダーカット端面形状部の軽量化率は40%以下であった。従って、本発明によれば、傾斜コアで作成されるアンダーカット端面形状部の発泡倍率を制御し、発泡による強度低下を少なく抑える事が可能となった。

【0147】

また、傾斜コアと可動コアとの境界における段差は4種類の材料において幅0.02mmから1.5mm、深さ0.02mmから0.5mmであった。

【0148】

なお、本発明の成形品の特徴である傾斜コアと可動コアとの境界に形成される微小な段差は実施例22乃至実施例25で示したように微小であり、形状精度、部品強度への影響は非常に少なかった。

【0149】

(実施例26乃至実施例29)

本発明図1の金型に図6記載の押切駒および食切り駒を形成した金型を用いて成形した結果を表7に示す。

【0150】

【表7】

【0151】

本発明の押切駒及び食切り駒と可動コアとの境界における段差は4種類の材料において幅0.02mmから1.5mm、深さ0.02mmから0.5mmであり、前記表6の実施例で示した本発明の傾斜コアと可動コアとの段差と同じ段差量であった。

【0152】

前記傾斜コアでの段差と同様に、本発明の成形品の特徴である押切駒及び食切り駒と可動コアとの境界に形成される微小な段差は、実施例26乃至実施例29で示したように微小であり、形状精度、部品強度への影響は非常に少なかった。

【0153】

なお、表1から表7の本発明実施例で示した材料以外においても、本発明が従来の手法に対して有効である為、本発明は実施例に示した範囲に留まる物ではない。

【0154】

(実施例30乃至実施例4)

本発明の金型(図14に記載の金型)を用いて表8に記載の成形条件で成形した。また成形した結果についても表8に記載した。

【0155】

【表8】

【0156】

PC+ABS、PBT−GF30%、PPE+PS、3種類の樹脂について、シリンダー内で溶融化し、溶融化した樹脂材料に高圧下で窒素ガスを注入し窒素が発泡剤として溶けた発泡性樹脂材料を用い、表1の条件で成形した。

なお使用した成形機はJSW350Ton成形機である。

【0157】

実施例30乃至34において、いずれも可動コアと外スライドで形成する形状部は軽量化率がその他の部分に比べて大きくなっている。

【0158】

(実施例35乃至実施例39)

本発明の金型(図14に記載の金型)を用いて表9に記載の成形条件で成形した。また成形した結果についても表9に記載した。

【0159】

【表9】

【0160】

実施例35乃至39では事なる5種類の樹脂材料について、本発明記載の金型及び成形方法にて成形した成形条件と、図15(b)87と89で示した可動コア及び外スライドと固定側型板83との境界部で発生する微小な窪み状の線の幅と深さを示している。

【0161】

いずれの材料においても溝の幅は0.13mm以下であり、溝の深さも0.01mm程度である為、成形品の強度に与える影響は問題ないレベルであった。また、本発明を外観が要求される外装部品に適用する場合でも、微小な窪み状の線は外観品質に対して問題ないレベルであった。

【0162】

この微小な段差の発生は、可動コア及び外スライドと固定側型板との境界面の冷却速度が速く、冷却により樹脂の粘度が上昇している為、可動コアと外スライドが移動した際に、樹脂が移動する型の表面に追従して動けなかった為であると考えられる。

【0163】

また、本発明では実施例33及び37で示すように、冷却時の粘度上昇速度が速い、ガラスフィラー入りの材料であっても本発明の発泡成形用金型及び製造方法を行う事で、形状精度の高い発泡部品を得られることがわかった。

【0164】

(実施例40乃至実施例44)

本発明の金型(図14に記載の金型)を用いて表10に記載の成形条件で成形した。また成形した結果についても表10に記載した。

【0165】

【表10】

【0166】

型締め力は350トンであり、型締め力による型の圧縮変形量は0.1mmであった。

【0167】

表10において図14の89で示したスライドと固定側型板とのクリアランスを型締め後に0mm〜−0.1mmになるよう調整した場合には実施例41〜42で示したように、バリ発生もなく外スライドの移動動作も問題ないレベルであった。

【0168】

また、実施例43及び44に示したPBT材料では、型締め後のクリアランスを−0.02にすることで、バリ発生せず、外スライドの動作も良好であった。

【0169】

なお、表8から表10の本発明実施例で示した材料以外においても、本発明が従来の手法に対して有効である為、本発明は実施例に示した範囲に留まる物ではない。

【技術分野】

【0001】

本発明は発泡性樹脂材料を金型内に注入し成形品を得る為の発泡成形品の製造方法、発泡成形品及び発泡成形用金型に関する。

【背景技術】

【0002】

従来ブタンガス、メタンガス、水、窒素、炭酸ガスなどの発泡剤を樹脂中に浸透もしくは機械的に溶融混漣又は化学反応を誘発する事で、発泡性樹脂を製造している。その後、製造された発泡性樹脂を、射出成形機や押し出し成形機などで金型内に射出もしくは押し出し成形し、所望の形状と発泡倍率を持つ発泡成形品を加工することが行なわれている。しかし、梱包剤に使用されている発泡スチロールなど発泡倍率を高める為に発泡径を大きくした場合には、発泡気泡間の隔壁が薄くなり成形品の強度が著しく低下するという問題がある。

【0003】

また、近年では樹脂材料中に高圧高温度下で超臨界状態の窒素又は炭酸ガスを浸透させ、圧力と温度を調整し、ミクロンサイズの小さな発泡径を多数内蔵する発泡成形品を得る方法が知られている(特許文献1参照)。この方法を用いると、気泡径がミクロンサイズの為、成形品強度の低下は少なくなっている。しかしながら、一般的には発泡倍率を上げることが困難であり、発泡による軽量化は10%程度に留まる為、材料削減等の経済効果が薄いという問題がある。さらに、発泡倍率が小さい為に通常の成形品で起きる箱反りと呼ばれるコーナー部を起点とした壁の内倒れによる反りが軽減されながらも残存するという問題が生じている。

【0004】

さらに、発泡成形において、型内に発泡性樹脂を注入後、型の容積を拡大し、発泡倍率を大きくするコアバックと呼ばれる成形方法が知られている。

【0005】

コアバック発泡成形においては、全体をコアバックする方法に加え、部分的にコアバックを行なう方法も知られている(特許文献2及び特許文献3参照)。コアバック方法では、発泡倍率の上昇と併せて断面の厚さが増加し断面剛性が上昇する事で、強度低下を抑えている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】USP4473665

【特許文献2】特開2003−170762

【特許文献3】特開2006−76124

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、コアバック成形方法に於いては型容積を拡大する為に、型全体もしくは部分的に型を動かす必要がある。部品形状に穴形状、アンダーカット形状、キャビとコアで作られる食切り形状、端面のR形状等がある場合には、バリ発生、形状精度の不安定さ、型及び部品形状の破損等、所望の形状を作る事が困難であった。

【0008】

また、形状の一部を入れ子構造とし油圧シリンダー等でコアバック動作時に動かないようにする手法(特許文献3)が考案されているが、型構造が複雑となり型設計の自由度が小さくなる事から多くの部品には適用できないという問題があった。

【課題を解決するための手段】

【0009】

前記課題を解決する為に、本発明の発泡成形品の製造方法は、固定側型板と可動側型板とを閉じることにより金型内にキャビティーを形成し、発泡性樹脂を前記キャビティー内に注入した後、前記キャビティーの容積を拡大して前記キャビティー内での発泡を促進させ、冷却後、前記固定側型板と前記可動側型板とを開いて、前記キャビティーから成形品を取り出す発泡成形品の製造方法であって、

前記キャビティーの容積の拡大は、前記固定側型板と前記可動側型板とを閉じたまま、前記キャビティーの一部を形成する可動コアを、前記キャビティーに対して相対的に移動させることによって行なうことを特徴とする。

【0010】

また、本発明の発泡成形品は、天面部と側面部からなる発泡成形品であって、

また、本発明の発泡成形用金型は、キャビティーに発泡性樹脂を注入して発泡成形品を成形するための発泡成形用金型であって、固定側型板と、可動側型板とによるメインパーティングと、前記可動側型板と第二の可動側型板によるサブパーティングあるいは、前記固定側型板と第二の固定側型板によるサブパーティングと、前記キャビティーの一部を形成する可動コアを有し、前記キャビティーの一部を形成する可動コアは、前記サブパーティングが開くとともに前記キャビティーを拡大する方向に前記キャビティーに対して相対的に移動することを特徴とする。

【発明の効果】

【0011】

本発明では、パーティングをメインとサブの2か所設け、可動側又は固定側の型板を複数枚構成としたため、コアバック動作の為の特別な駆動源を設ける必要がなくなり、経済効果と型設計の自由度が向上した。

【図面の簡単な説明】

【0012】

【図1】第一の実施形態の金型図

【図2】第一の実施形態の成形品断面図

【図3】発泡性樹脂を型内に充填した後の第一の実施形態金型断面図

【図4】第一の実施形態の成形品断面図

【図5】従来の成形品破損説明図

【図6】第一の実施形態金型部分断面図

【図7】第一の実施形態第二の型構造図

【図8】第一の実施形態第二の成形品断面図

【図9】第一の実施形態第二の成形品断面図

【図10】第一の実施形態スライド部の説明断面図

【図11】駆動ユニット金型断面図

【図12】第一の実施形態取り付け板内の駆動ユニット金型断面図

【図13】従来技術の説明図

【図14】第二の実施形態の金型図

【図15】発泡性樹脂を型内に充填した後の第二の実施形態金型断面図

【発明を実施するための形態】

【0013】

本発明の形態について以下図を用いて説明する。

【0014】

(第一の実施形態)

図1は本発明の第一の実施形態を示しており、わかりやすいように一部分を断面で示している。断面の部分は、ハッチングで示す。本明細書においてコアバックとは、発泡成形品を成形するため、キャビティーの容積を拡大する方向へコア(駒)を移動させることを意味する。

【0015】

図1において、1はメインのパーティング、2は可動側の型板を複数枚に分け、コアバック動作時(第二の可動側型板の移動時)に所定量開くサブのパーティングである。3は固定側型板との接触面によりメインのパーティングを構成する可動側型板、4はコアバック動作と連動して動き、型開き方向に移動可能であり、前記可動側型板3から分離可能な第二の可動側型板、5は固定側型板、6は金型内に形成された発泡成形品形状部(キャビティー)である。61はキャビティー6へ発泡性樹脂を注入するための樹脂注入口である。キャビティーへ注入する発泡性樹脂は、従来から一般的に用いられている樹脂を用いることができる。たとえばブタンガス、メタンガス、水、窒素、炭酸ガスなどの発泡剤を樹脂中に浸透もしくは機械的に溶融混漣又は化学反応させたものや、樹脂材料中に高圧高温度下で超臨界状態の窒素又は炭酸ガスを浸透させたもの等を用いることができる。

【0016】

また、7はコアバック動作を行う可動コアであり、その表面71は、キャビティーの一部を構成する。可動コアは第二の可動側型板に固定されている。8はコアバック動作時(第二の可動側型板の移動時)に位置が変動しない不動コア(駒)、9はアンダーカット形状を形成しており可動側型板3と連結し、メインパーティングの開閉に連動して動作する外スライド、10はエジェクターピンである。本明細書において可動コアとは、固定側型板と可動側型板の接触面であるメインのパーティングを開く前に、発泡成形品を成形するためのキャビティーの容積を拡大する方向へ、キャビティーに対して相対的に移動するコア(駒)のことを言う。

【0017】

11はアンダーカットを処理する傾斜コアであり、12はエジェクターピンと傾斜コアと連結するエジェクタープレート、13はエジェクタープレート12と連結するエジェクタープレート13である。また、14は型締め時にエジェクタープレートを所定の位置へ戻すリターンピンである。

【0018】

15は可動側の取り付け板内に設置され、型締め時及びコアバック動作時(第二の可動側型板の移動時)にエジェクタープレート13と接するエジェクタープレート駆動ユニットである。16は部品の穴形状を形成する押し切りピン、17は押し切りピンを固定側型板へ押しつける押し切りピン駆動ユニットである。

【0019】

さらに、18は可動側型板3と第二の可動側型板4とを連結し、コアバック動作量を規定するコアバック量規定ボルト、19はコアバック動作時(第二の可動側型板の移動時)に可動側型板3を固定側型板5側へ押しつける可動側型板押付駆動ユニットである。20と21は、コアバック動作時(第二の可動側型板の移動時)にメインパーティングを固定するメインパーティング固定ユニットである。

【0020】

コアバック動作時(第二の可動側型板の移動時)には可動側型板3と第二の可動側型板4との接触面であるサブパーティング2が開き、サブパーティングとともに可動コア7が型開き方向に移動し、成形品を形成するキャビティー容量を増加させ、発泡を促進させる。この時メインパーティングは、可動側型板押付駆動ユニット19が可動側型板3を固定側型板5へ押しつける事と、20及び21のメインパーティング固定ユニットの働きにより開く事は無い。

【0021】

また、外スライド9はメインパーティングが開かない為、コアバック動作時(第二の可動側型板の移動時)に動く事は無い。

【0022】

傾斜コア11についてはエジェクタープレート駆動ユニット15が第一のエジェクタープレート12および第二のエジェクタープレート13を固定側型板方向へ押しつけている為、リターンピン14との間でエジェクタープレートが動かない為、傾斜コアも動く事は無い。同様に、エジェクタープレートと連結するエジェクターピン10もコアバック動作中に動く事は無い。

【0023】

図1に示したようにコアバック動作時(第二の可動側型板の移動時)に動かない傾斜コア11とエジェクタピン10のそれぞれの先端部111、101は、可動コアの表面71がコアバック動作終了後に位置する位置に予め配置されている。また、メインパーティング固定ユニットは永久磁石や弾性体部品を強圧して固定する固定ユニットであり、一定の力がかかるとメインパーティングが開くようになっている。

【0024】

図2は本発明の成形品断面の一例を示している。(a)は樹脂を金型内に形成されたキャビティー内に充填した後の部品形状断面であり、22はエジェクターピンの先端部と接する部分、23は傾斜コアの先端部と接する部分、24は可動コアの表面と接する部分であり、Aがコアバックする量を示している。

【0025】

図2(a)において、発泡性樹脂材料を本発明の金型内のキャビティー内へ充填した直後は、ほぼ同じ大きさの気泡が成形品内にまんべんなく分布している状態であり、その気泡数及び気泡密度はまだ高くない。これは、樹脂を充填する時に樹脂の粘度に従い充填圧力がかかるためであり、型容積に達した後充填圧がさらにかかるため、減圧による発泡が起きづらい為である。

【0026】

本発明ではアンダーカット形状を傾斜コアで処理する場合には、図1で説明したようにエジェクタープレートがコアバック動作時(第二の可動側型板の移動時)に動かない。そこで、傾斜コアの先端部111を、Aで示す可動コアのコアバック後の位置と同一面になる位置に位置させておく。これにより、図2(a)に示すように、樹脂充填時から、傾斜コアの先端部と接する部分23は、Aで示す可動コアのコアバック後の位置と同一面になる位置に位置していることになる。エジェクターピンの先端部と接する部分22も同様である。

【0027】

図2(b)は本発明の発泡成形品の製造方法を用いて製造された、コアバック後の発泡成形品の形状を示している。

【0028】

可動コアが図2(a)のAで示した量だけ動く事により、エジェクターピンの先端部と接する部分23と、傾斜コアの先端部と接する部分22と、可動コアの表面と接する部分とは、26で示した同一面上に揃う事になる。

【0029】

次に図3を使い本発明の金型動作を説明する。

【0030】

図3(a)は発泡性樹脂を型内に充填した直後の状態を示しており、1のメインパーティングと2で示したサブのパーティングは閉じた状態である。この時10のエジェクターピンと11の傾斜コアは最終肉厚位置に固定されている。

【0031】

発泡性樹脂が充填された後、図3(b)に示すように、成形機側の制御により可動側の金型取り付け板(通称可動側プラテンと呼ぶ)が予め設定されたコアバック量移動する。この動作により4の第二の可動側型板及び第二の可動側型板に固定された7の可動コアが同量移動する。27がコアバック量である。

【0032】

コアバック動作をする際に、部品の穴形状を形成する16の押し切りピンは、17の押し切りピン駆動ユニットにより5のキャビ型板へ押しつけられている為、発泡性樹脂を充填した図3(a)で示した位置から動く事は無い。その為、コアバック動作中に押し切りピンと固定側型板との間に隙間が出来る事が無い為、バリ発生が起きる事は無い。また、同じ位置にいる為に、穴の精度も維持できている。

【0033】

同様に、コアバック動作の際アンダーカットを形成する11の傾斜コアは、15のエジェクタープレート駆動ユニットが13のエジェクタープレート2を14のリターンピン方向に押す為、12のエジェクタープレートは図3(a)で示した位置から動く事は無い。その為、コアバック動作中に傾斜コアがアンダーカット形状をエジェクタープレート方向へ移動させる事は無い。その結果、後述する図5に示すようなアンダーカット形状が破損する事は無い。また、同じ位置にいる為に、アンダーカット形状部の精度も維持できている。

【0034】

コアバックする移動量は18のコアバック量規定ボルトで規制され、コアバック規制ボルトのストローク以上に成形機の可動側プラテンが移動した場合には、1のメインパーティングが開き、キャビ型板側への発泡が起きる。通常では、コアバックの移動量を成形機の制御で行い、コアバック量規定ボルトのストローク内に設定して行っている。

【0035】

図3(b)において、コアバック動作時(第二の可動側型板の移動時)にはメインのパーティングが開かないように4の第二のコア型板内に設けられた19のコア型板押付駆動ユニットが3の第1のコア型板をメインパーティング側へ押し付ける。同時にメインパーティングは、20と21のマグネット等の力が働くメインパーティング固定ユニットにより固定される。これらの働きにより、コアバック量がコアバック規制ボルトのストローク内である場合には、コアバック動作時(第二の可動側型板の移動時)にメインパーティングが開く事は無い。

【0036】

従って、本発明の型構造ではコアバック動作時(第二の可動側型板の移動時)にメインパーティングが開かない為、メインパーティング領域でのバリ発生は生じる事が無く、良好な形状精度を持つ発泡成形品を得る事が出来る。

【0037】

図3(c)は型内での樹脂冷却が終了し、部品を取り出すときの動作を示している。

【0038】

成形機の型開き動作により、メインパーティングが開き、28の成形機エジェクターロッドが前進し、エジェクタープレートを押出し成形品が取出される。

【0039】

図4は本発明の成形品断面の特徴を示しており、29は可動コアがコアバックした断面、30と31はエジェクターピンの先端部と傾斜コアの先端部であり、コアバックにより肉厚変化が無い部分の断面を示している。また、エジェクターピン先端部と可動コアとの境界付近には、32で示したような幅0.02mm以上1.5mm以下、深さ0.02mm以上0.5mm以下の微小な溝が形成されている。同様に、傾斜コアと可動コアとの境界でも33に示す幅0.02mm以上1.5mm以下、深さ0.02mm以上0.5mm以下の微小な溝が形成される。

【0040】

本発明のようにコアバック動作時(第二の可動側型板の移動時)に可動する部分と不動部分とが混在する部位には、その境界に微小な溝が形成されるが、微小な為、成形品強度等に与える影響は非常に少ない。

【0041】

また、本発明による発泡成形用金型と製造方法を行うと出来上がった成形品の内部構造は、29で示す可動コア部の発泡密度が高い部分と、30及び31で示す非可動部の発泡密度が低い部分とで構成される事を特徴としている。さらに、端面の型開閉方向に対し鉛直方向に肉厚を持つ側面部(横壁)等は肉厚変化がほとんど起きない事から、発泡密度は小さくなる事を特徴としている。

【0042】

すなわち本発明の発泡成形用金型と製造方法によってできた成形品のアンダーカット部は、発泡倍率が低い事から発泡による強度低下は非常に少ないという特徴を持つ。また、図4に示した箱型の形状の場合には、34の天面に力を受けた時に、側面部(横壁)の発泡倍率が低く、強度が発泡により落ちる事が少ない為、全体の変形量を小さくする事が出来るという特徴及び効果がある。本発明において、型開き方向に板厚を有する部分を天面部、型開き方向と鉛直方向に板厚を有する部分を側面部と称する。ここで鉛直方向とは、鉛直方向から5度以下傾いた方向であっても鉛直方向に含むものとする。

【0043】

図5は本発明の金型及び製造方法を実施せずコアバック動作時に側面部を成形するための傾斜コアを同調して動かした場合の成形品断面図であり、35のアンダーカット部分が傾斜コアのコアバック動作によって破損されている。すなわち、本発明の金型と製造方法を用いずに、従来の型構造と方法で側面部のアンダーカット形状を作ることは困難であり、所望の形状を作ることは出来ない。

【0044】

図6は本発明の型構造を食切り形状部に用いた例である。38の食切り形状部は36の可動側の食切りピンと37の固定側の飛び込みピンにより形成される。食切りピンは図1で示した本発明の押し切りピンと同様に、食切りピンを固定側型板方向へ押しつける食切りピン駆動ユニットと連結している。コアバック動作時(第二の可動側型板の移動時)には、その位置を変える事が無い為、固定側の飛び込みピンとの間にバリが発生する事は無い。従って、本発明の型構造と動作を食切り形状に用いてコアバック動作をさせた場合、バリ発生の無い形状精度の良い部品を得る事が出来る。

【0045】

図7は本発明における側面部の部品端面にフルR形状(半円形状)を付加する金型構造を示している。

【0046】

図8は図7の天面部および側面部の断面を拡大した図で、特に側面部の端面部断面を拡大した図である。可動コア42の端面40および駒45の端面41に円弧形状が形成され、前記可動コアの移動後に、前記可動コアに形成された円弧形状と、前記駒に形成された円弧形状とにより、R形状(半円形状)が形成される。

【0047】

図8(a)はコアバック動作を行う前の状態を示しており、コアバック動作する可動コアの端面40は、可動コア42、駒45、駒46によって形成される、側面部端面39の肉厚内に位置している。かつ、Bで示す量、固定側型板側へ位置している。

【0048】

図8(b)はコアバック移動後の状態を示しており、移動コアが所定量移動する事で、44に示すように端面R形状(半円形状)が形成される。

【0049】

すなわち、図7及び図8に示したように、可動コアを側面部端面の肉厚内で移動させる本発明の型構造と方法を用いる事で、可動コアの移動後、側面部端面にR形状(半円形状)を付ける事が可能となる。これにより、製品を扱うユーザーが部品を操作した時の損傷を防止する事ができる。

【0050】

また、Aで示す可動コアの移動量(コアバック移動量)と、Bで示す側面部端面の可動コアの移動量(コアバック移動量)は以下の式に示す関係にある。

【0051】

C≧1.0mm、A≧B、D≧2.0mm (式1)

可動コアと駒45に合わせ勾配(傾斜)を付けることにより可動コアをよりスムーズに移動させることも可能である(後に詳述する)。この合わせ勾配を有する場合は、Aで示す可動コアの移動量(コアバック移動量)が、Bで示す側面部端面の可動コアの移動量(コアバック移動量)より大きくなる。合わせ勾配を付けない場合は、Aで示す可動コアの移動量(コアバック移動量)と、Bで示す側面部端面の可動コアの移動量(コアバック移動量)は等しくなる。

【0052】

また、Cはコアバック前のコアバック方向(天面部)の肉厚であり、Dは側面部の肉厚である。

【0053】

側面部端面部の厚みDが2.0mmより薄い場合には、側面部端面部39のコアバックしない、駒45、46で成形される部分で冷却固化が進行する。その為コアバック方向へ可動コアが移動する時に駒45、46で成形される側面部端面部の肉厚内でコアバック方向へ動く部分と動かない部分が発生し、肉厚中心付近を境にせん断応力が働き、内部応力が発生してしまう。この内部応力は冷却後の変形の原因となってしまう。さらに、コアバック移動しない外側部分の冷却固化が進行し、内部樹脂粘度が上昇する為コアバック動作をしても樹脂表面がコアバックに追従せず、所望形状精度が得られないという場合がある。

【0054】

本発明では研究を進めた結果、側面部の厚みDを2.0mm以上とすることで、側面部端面部にコアバック動作後変形を引き起こす内部応力を低減する事が出来、成形品の変形を解消する事が出来る。また、コアバック後の側面部端面フルR形状(半円形状)が精度良く加工する事が出来るようになった。

【0055】

図9(a)は本発明の成形品の特徴を表す成形品断面である。

【0056】

図9(a)において49は可動コアによりコアバック動作で形成された部分であり、50はコアバック動作時(第二の可動側型板の移動時)に不動の部分である。

【0057】

図9(a)に示すように、天面部の軽量化率に対して、側面部の軽量化率が50%以下とすることが可能となる。これにより、側面部の強度が発泡により落ちる割合を非常に少なくする事が出来ており、箱型の部品形状で、天面部に力を受ける部品などでは非常に有効である。軽量化率とは、気泡のない成形品(発泡させていない成形品)の重量に対する、気泡を含む成形品(発泡成形品)の重量の割合を示す。天面部の軽量化率に対して、側面部の軽量化率が50%以下とは、例えば天面部の軽量化率(発泡させず成形した天面部の重量に対する、発泡させて成形した天面部の重量の割合)が20%であったとする。それに対し、側面部の軽量化率(発泡させず成形した側面部の重量に対する、発泡させて成形した側面部の重量の割合)が10%以下であることをいう。

【0058】

また、側面部においても、内側面部49では細かい気泡が多数形成されている半面、外側面部50の部分では気泡の形成は少なくなっている。本発明では側面端面部の肉厚内でコアバック移動する可動コアの境界部を設けている為に、図9(a)に示した断面内で気泡形成の異なる構造を作る事が可能となっている。特に、コアバックにより半円形状を形成させた側面部の端面は、半円形状部分における気泡密度が、内側面側のほうが高くなる。外側面部の気泡密度が内側面部の気泡密度より小さいことにより、より外力を受けやすい外側面部の強度を増すことが可能となる。

【0059】

図9(b)は本発明の成形品の、アンダーカット形状部の特徴を表す成形品断面である。

【0060】

図9(b)において52は傾斜コアにより形成された部分であり、51はアンダーカット形状部、53は傾斜コアと接する側面部である。また、54は前記傾斜コアと可動コアとの境界に現れる微小な溝であり、55は可動コア部分の内部気泡を示している。

【0061】

図9(b)に示すように、傾斜コアで形成するアンダーカット形状部分の軽量化率は、前記天面部の軽量化率に対して、40%以下とすることができる。本発明では側面部のアンダーカット形状部を処理する傾斜コアは、コアバック移動する際に不動とする事が出来る為、コアバック動作における発泡は起きない事から、内部気泡形成は少なくなる。その為、51のアンダーカット形状部では発泡倍率が低くなり、発泡による強度低下は非常に少ないものとなる。従って、本発明によると、アンダーカット形状部の発泡倍率を小さく抑える事が出来た為、アンダーカット形状部の強度を従来に比べ強くする事が可能となった。

【0062】

図10(a)は本発明のアンダーカット形状処理を行う型構造について示した断面図である。図10(a)において9はアンダーカット形状を形成する外スライドであり、7はコアバック動作を行う可動コアであり、Eは外スライドと可動コアとの合せ勾配角度である。

【0063】

発泡性樹脂材料を型内へ充填する時には、成形機の型締め力が金型に働く為、9の外スライドは7の可動コアへ圧接している。また、従来、合せ勾配は0度である為、コアバック動作する時には7の可動コアが9の外スライドと摺動しながら移動している。

【0064】

外スライドから可動コアへの圧接力が強い場合には、可動コアが動く事が出来ずコアバック動作を行う事が出来ない。また、大きな力で強制的に動かそうとすると、カジリを生じ外スライドと可動コアが破損するという問題が生じていた。

【0065】

本発明では図10(a)のEで示す合せ勾配に、以下の式に示す勾配を設ける事を特徴としている。

【0066】

0.5度≦E≦5度 (式2)

本発明では、図10(a)に示す9の外スライドと7の可動コアとの合せ勾配Eを0.5度以上5度以下とする事で、7の可動コアが動く時に瞬時にクリアランスを形成して動く為、動作不良、カジリ発生を防ぎよりスムーズにコアバック動作が出来るようになる。

【0067】

また、合せ勾配Eを0.5度以上5度以下にする事で、コアバック動作時(第二の可動側型板の移動時)に出来る可動コアとスライドとのクリアランスに樹脂が侵入する事は無く、バリ発生などの形状不良を起こす事がなくなる。

【0068】

図10(b)は本発明のアンダーカット形状処理を行う型構造について示した断面図である。

【0069】

図10(b)において58はアンダーカット形状を形成する外スライドであり、7はコアバック動作を行う可動コア、59は可動コアを内包している可動コアの抱き駒である。また、60は可動コアの抱き駒と連結し、外スライドを組み込んでいるコア型板、4は可動コアと連結しコアバック動作時(第二の可動側型板の移動時)に移動する第二の可動側型板、2はサブパーティングである。従来の金型構造でコアバック動作する際には、7の可動コアが58の外スライドと摺動しながら移動する為、カジリを生じてしまうという問題が生じていた。

【0070】

本発明では図12のFで示すように、外スライドと可動コアとの型合わせ部分に以下の式に示すクリアランスを設けている。

【0071】

0.01mm≦F≦0.05mm (式3)

また、本発明では58の外スライドは60のコア型板と61で接する構造になっており、59の可動コアの抱き駒とは62で示すクリアランスを設けている。その為、型締め時に外スライドにかかる力は直接可動コアや可動コアの抱き駒に作用する事が無くなる。

【0072】

図10(b)に示すクリアランスFとして、0.01mm以上0.05mm以下の隙間をとることにより、可動コアがコアバック時に動く時に、可動コアの動作不良や、カジリ等型の破損の発生がより少なくなる。

【0073】

さらに、本発明では、クリアランスFを管理している為、樹脂を充填する際及びコアバック動作をする際に、クリアランス部分に樹脂が入る事は発生せず、バリなどが発生する事が無い為、良好な形状精度を得る事が出来る。

【0074】

図11(a)はコア型板押付駆動ユニット部の金型断面図である。

【0075】

19はコア型板押付駆動ユニットであり、ユニット内には63のバネが装備されている。コアバック動作時(第二の可動側型板の移動時)には63のバネが3で示す可動側型板を5の固定側型板へ押しつける為、1のメインパーティングは開かない。同時に63のバネは4の第二の可動側型板を3の可動側型板から離そうとする為、2で示すサブのパーティングがコアバック移動量分開く。

【0076】

従って、本発明では可動側型板駆動ユニットにバネを設ける事で、コアバック動作時(第二の可動側型板の移動時)にメインパーティングを開く事が無く、可動コアのみ所望のコアバック量動かす事が出来、良好な発泡成形品を得る事が出来る。

【0077】

図11(b)は可動側型板押付駆動ユニット部の金型断面図であり、駆動源に64で示すシリンダーを設けた実施例である。64のシリンダーは型の大きさによりエアー駆動の場合と油圧駆動とを使い分けており、その動作は図14で説明した駆動ユニットと同じ動作を行う。

【0078】

図11(c)はメインパーティング固定ユニット部の金型断面図である。

【0079】

メインパーティング固定ユニットには66の弾性体が装着してあり、1のメインパーティングが閉じる際に弾性変形し、3の可動側型板に設けられた穴に装着する。弾性変形の力で、5の固定側型板と3の可動側型板とが固定される。弾性変形による固定力は弾性変形量を予め規定する事で変える事が出来る為、金型の大きさや重さにより、コアバック動作時(第二の可動側型板の移動時)にメインパーティングが開かないように調整する事が可能である。

【0080】

本発明ではコアバック動作時(第二の可動側型板の移動時)に、メインパーティングが開かないように図1、図11(a)、(b)、(c)で示したユニットを、必要に応じ少なくとも1ユニット装着している。しかし、金型の大きさなどにより必ずしも全てを必要とするものでは無い。

【0081】

図12(a)はエジェクタープレート駆動ユニット部の金型断面図である。

【0082】

図12(a)において、15はエジェクタープレート駆動ユニットであり、駆動ユニット内には68で示すバネと69で示す可動ピンが内包されている。

【0083】

樹脂充填後のコアバック動作前は図12(a)で示す状態であり、12のエジェクタープレート及び13のエジェクタープレート2は14のリターンピンにより固定側取り付け板側へ位置している。69の可動ピンは68のバネにより13のエジェクタープレート2を押しつけているが、リターンピンの押付力の方が強い為に、67で示すコアバック量ギャップ分バネを圧縮した状態で位置している。

【0084】

コアバック動作時は、コアバック量分リターンピンが12のエジェクタープレートからキャビ型板方向へ離れようとする。しかし、本発明のエジェクタープレート駆動ユニットのバネが69の可動ピンを押し付けている為に、69の可動ピンが13のエジェクタープレート2を押付、67で示すコアバック量ギャップ分移動する。

【0085】

従って本発明によると、エジェクタープレート駆動ユニットにより、コアバック時にエジェクタープレートはその位置を維持出来る為、前記エジェクタープレートと連結する傾斜コアやエジェクターピンが移動する事は無い。

【0086】

図12(b)は図12(a)で示したエジェクタープレート駆動ユニットの駆動源にシリンダーを用いた実施例である。

【0087】

図12(b)において70はシリンダーであり、シリンダーは型の大きさによりエアー駆動の場合と油圧駆動とを使い分けおり、その動作は図12(a)で説明した駆動ユニットと同じ動作を行う。

【0088】

図13(a)は従来の発泡成形品断面図である。

【0089】

従来の型構造ではアンダーカット処理や押切穴、食切り形状、側面部R形状などを形成する事が困難な為、成型品全体をメインのパーティングのみで可動側をコアバック移動する構造となる。その結果、成形品の内部構造は図12に示すようにコアバック移動した断面部でほぼ同様な発泡構造を形成している。

【0090】

図13(b)は従来の金型構造図であり、発泡性樹脂材料が型内へ充填された直後の金型断面図である。図13(c)は従来構造の金型でコアバック動作を行った状態を示しており、型のパーティングは71の1つとなっている。

【0091】

従来の型構造ではパーティングがメインのパーティング1つである事から、コアバック動作する際には、金型の可動側全てが移動する事になる。

【0092】

その為、部品端面では固定側の型板と可動側の型板が図13(b)で示すようにインロー構造で合わさる構造となっている。

【0093】

側面部の金型構造がインロー構造となっている事から、側面部端面には外側か、内側どちらかのみ円弧形状を付ける事しか出来ない構造となり、本発明のように側面部にR形状(半円形状)を付けることはできない。

【0094】

さらに、従来の金型構造はコアバック移動の際に可動側の金型全てが動く事になる為、部品に押切穴、食切り形状、アンダーカット形状がある場合には、コアの移動と同時に型に隙間があく為に、バリの発生や、傾斜コア部では形状の破損等が発生する。その為従来の金型構造では、アンダーカット処理や押切穴、食切り形状、部品端部にR形状(半円形状)を形成する事が困難であった。

【0095】

以上、説明したように、成形品として成形しなければならない、押切穴、食切り穴については、押切駒、食切り駒と連結し、バネ等による前記駆動ユニットにより押切駒、食切り駒をコアバック方向に移動させ、コアバック動作前の位置を維持している。その為、押切穴、食切り穴部にバリの発生が無く、形状精度を上げる事が可能となる。

【0096】

また、本発明によれば、側面部に従来不可能であったR形状(半円形状)を加工する事が出来るようになる。外装カバーやユーザーが手を触れる部品では、ユーザーの損傷を防ぐためにR形状付けが必要であり、本発明によりフルR(半円形状)加工が必要な部品へ適用用途が拡大出来るようになる。

【0097】

さらに、アンダーカット形状部については、外スライド部はメインパーティングの動作と連動するよう可動側サブのパーティング内にバネ等の駆動ユニットを設けている為、コアバック動作時(第二の可動側型板の移動時)には位置が動く事がない。その為、バリ発生が無くなり、従来に比べ良好な形状精度を出す事が出来るようになる。また、側面部にアンダーカットを持ち、傾斜コアで処理する必要のある形状に対しては、傾斜コアとエジェクタープレートを連結し、エジェクタープレートをリターンピンと本発明の可動側取り付け板内に設けたバネ等の駆動ユニットで挟む込む構造としている。その為、コアバック動作時(第二の可動側型板の移動時)に傾斜コアの位置が動く事がない為、従来の型構造で発生した傾斜形状部の変形や破損する事が無くなる。また、バリ発生も無くなり、従来に比べ良好な形状精度を出す事が出来るようになる。

【0098】

(第二の実施形態)

第一の実施形態では、可動側型板を複数枚に分け、コアバック動作時(第二の可動側型板の移動時)に開くサブのパーティングを可動側に設けた実施形態を述べた。同様に、固定側型板を複数枚に分け、サブのパーティングを固定側に設けても同様の効果を発現することができる。

【0099】

図14において、81はメインのパーティング、82は複数枚に分けた固定側型板の固定側型板同士の接触面であり、コアバック動作時に所定量開くサブのパーティングである。83は可動側型板との接触面によりメインのパーティングを構成する固定側型板である。そして固定側型板83は、コアバック動作と連動して、可動側型板とともに型開き方向と平行方向に移動可能である。84は第二の固定側型板であり、可動コアが固定される。そして固定側金型から分離可能である。コアバック動作時、固定側型板83と所定の隙間を空けて離れることにより、可動コアをキャビティーに対して相対的に移動させることができる。85は可動側型板、86は金型内に形成された発泡成形品形状部(キャビティー)である。861はキャビティー86へ発泡性樹脂を注入するための樹脂注入口である。キャビティーへ注入する発泡性樹脂は、従来から一般的に用いられている樹脂を用いることができる。たとえばブタンガス、メタンガス、水、窒素、炭酸ガスなどの発泡剤を樹脂中に浸透もしくは機械的に溶融混漣又は化学反応させたものや、樹脂材料中に高圧高温度下で超臨界状態の窒素又は炭酸ガスを浸透させたもの等を用いることができる。

【0100】

また、87はコアバック動作を行う可動コアであり、その表面871は、キャビティーの一部を構成する。810は、エジェクターピンである。

【0101】

812はエジェクターピンと連結するエジェクタープレート、813は可動側形状部を形成するコアである。また、814は型締め時にエジェクタープレートを所定の位置へ戻すリターンピンである。

【0102】

815はコアバック動作時(第二の固定側型板の移動時)に固定側型板85を可動側型板83側へ押しつける固定側型板押付駆動ユニットである。

【0103】

コアバック動作時、固定側型板83と第二の固定側型板84との接触面であるサブパーティング82が開き、サブパーティングとともに可動コア87がキャビティーの容量を拡大する方向に移動する。

【0104】

また、サブパーティングが開くと同時に、可動コアとは別のコア(駒)をキャビティー容量を増加させる方向に移動させることにより、成形品を形成するキャビティー容量を増加させ、発泡を促進させるような構成にすることも可能である。図14において、89はアンダーカット形状を形成しており可動側型板85と連結し、サブパーティング及びメインパーティングの開閉に連動して動作する駒(ここでは外スライドと称する)であり、その表面891はキャビティーの一部を構成する。この時メインパーティングは、固定側型板押付駆動ユニット815が固定側型板3を可動側型板85へ押しつける事により開く事は無い。

【0105】

また、サブパーティング82が開く際、外スライド89は、第2の固定側型板と連結するスライドサポート88が型開き方向へ移動し、外スライドがスライドバネ811によりキャビティー容積を拡大する方向へ移動する。

【0106】

エジェクタープレートと連結するエジェクターピン810はコアバック動作中に動く事は無い。

【0107】

次に図15を使い本発明の金型動作を説明する。図14と同一の部材には同一の符号を付し、説明を省略する。

【0108】

図15(a)は発泡性樹脂を型内に充填した直後の状態を示しており、81のメインパーティングと82で示したサブのパーティングは閉じた状態である。

【0109】

発泡性樹脂が充填された後、図15(b)に示すように、成形機側の制御により可動側の金型取り付け板(通称可動側プラテンと呼ぶ)が予め設定されたコアバック量だけ、型開き方向Gに移動する。

【0110】

この動作により、可動側型板、固定側型板が型開き方向Gに移動し、第二の固定側型板84に固定された可動コア87が同量、キャビティーに対して、キャビティーの容量を増加させる方向(ここでは型開き方向と反対方向I)に相対的に移動する。通常では、コアバックの移動は成形機の制御で行なわれる。また、サブパーティングが開くと同時に、外スライドもキャビティー容量を増加させる方向Hに移動する。

【0111】

図15(b)において、コアバック動作時にはメインのパーティングが開かないように84の第二の固定側型板内に設けられた815の固定側型板押付駆動ユニットが83の固定側型板をメインパーティング側へ押し付ける。これらの働きにより、コアバック動作時にメインパーティングが開く事は無い。

【0112】

従って、本発明の型構造ではコアバック動作時にメインパーティングが開かない為、メインパーティング領域でのバリ発生は生じる事が無く、良好な形状精度を持つ発泡成形品を得る事が出来る。

【0113】

図15(c)は型内での樹脂冷却が終了し、部品を取り出すときの動作を示している。

成形機の型開き動作により、メインパーティングが開き、成形機エジェクターロッドが前進し、エジェクタープレート812を押出し成形品が取出される。

【0114】

(実施例1乃至実施例5)

本発明の金型(図8に記載の側面部にR形状を持った金型)を用いて表1に記載の成形条件で成形した。また成形した結果についても表1に記載した。

【0115】

【表1】

【0116】

PC+ABS樹脂を成形のシリンダー内で溶融化し、溶融化した樹脂材料に高圧下で窒素ガスを注入し窒素が発泡剤として溶けた発泡性樹脂材料を用い、表1の条件で成形した。

【0117】

なお使用した成形機はJSW350Ton成形機である。

【0118】

実施例3乃至5では、初期天面部肉厚、側面部肉厚、スライド合わせ勾配について、前述した実施形態に従って金型を製作した。その結果、側面部には段差の無いR形状が形成されており、金型のかじりも発生していなかった。

【0119】

実施例1及び実施例2では、スライド合わせ勾配を付けない金型を作製し、成形を行なった。実施例1では端面の一部に微小な段差が生じ、実施例1及び実施例2では一部軽度の型のかじりがあった。しかし、いずれも品質には問題ない程度であった。

【0120】

また、実施例1乃至5のいずれも、側面部の発泡状態は図2(b)、図11、図12で示したような構造であり、天面部に比べ発泡倍率が低く、発泡による強度低下は少なかった。

【0121】

(実施例6乃至実施例10)

本発明の金型(図8に記載の側面部にR形状を持った金型)を用いて表2に記載の成形条件で成形した。また成形した結果についても表2に記載した。

【0122】

【表2】

【0123】

実施例1乃至5ではPC+ABS樹脂を用いたが、ここでは、樹脂材料をPPE+PSとPBTのガラスファイバー30%入り材料とでコアバック成形を行った。

【0124】

いずれの実施例においてもスライドの合せ勾配が0.5度以上であり、コアバック動作しても型の損傷は見られなかった。

【0125】

側面部の厚みが、2mmより薄い実施例7及び実施例10においては、端面に端面の一部に微小な段差が生じたが、品質には問題ない程度であった。

【0126】

この微小な段差の発生は、側面部端面の冷却速度が速く、冷却により樹脂の粘度が上昇している為、コアバック動作した際に、樹脂がコアバックする型の表面に追従して動けなかったためであると考えられる。

【0127】

実施例6,8,9は、側面部肉厚を天面部初期厚みより厚くし、かつ2mm以上とした。側面冷却時の粘度上昇速度が天面部コアバック動作時(第二の可動側型板の移動時)の天面部粘度上昇より小さく出来た事から、コアバックする型表面に追従し、非常に良好な形状を得られた。

【0128】

また、本発明では実施例8及び9で示すように、冷却時の粘度上昇速度が速い、ガラスフィラー入りの材料であっても本発明の発泡成形用金型及び製造方法を行う事で、形状精度の高い発泡部品を得られることがわかった。

【0129】

(実施例11乃至実施例13、比較例1)

本発明の金型(図8に記載の側面部にR形状を持った金型)を用いて表3に記載の成形条件で成形した。また成形した結果についても表3に記載した。

【0130】

【表3】

【0131】

表3において剛性と変形量評価は、幅250mm×奥行き250mm×高さ40mmの箱形状の天面部中央に300gの荷重をかけて測定した。また、比較例1は通常成形品であり、通常成形品の剛性を基準として本発明の実施例11から13の剛性を比較した。

【0132】

表3の結果から、本発明の発泡成形用金型及び製造方法を行う際に、適切なコアバック動作前の肉厚とコアバック量を選定する事で、実施例13に示したように、24%軽量化を行いながら、通常成形品よりも変形量を少なくする事が出来た。

【0133】

表3の本発明実施例によれば、初期の厚みとコアバック動作後の最終厚みを所定量に設定し、前記押切穴、食切り形状、アンダーカット形状部、側面部端面を本発明の発泡成形用金型を用いて構成し、成形する事で、金型の損傷は発生しなかった。

【0134】

また、バリの発生もない為、高い形状精度で、軽量化と剛性を併せ持つ成形品を得る事が出来るようになった。

【0135】

(実施例14乃至実施例17)

本発明の金型(図8に記載の側面部にR形状を持った金型)を用いて表4に記載の成形条件で成形した。また成形した結果についても表4に記載した。

【0136】

【表4】

【0137】

型締め力は300トンであり、型締め力による型の圧縮変形量は0.02mmであった。

【0138】

表4において図13のHで示したスライドと移動コアとのクリアランスを0.01mm、0.05mmに設定した実施例15及び実施例16では、バリ発生やカジリ発生の無い成形品を得る事が出来た。

【0139】

実施例14ではクリアランスをゼロとした。移動コアが動く際に型に、品質には問題ない程度の微小なカジリが生じていた。また、実施例17のようにクリアランスが0.06mmに設定された場合には、スライドと移動コアとの間に、品質には問題ない程度ではあるが少しバリが発生していた。

【0140】

(実施例18乃至実施例21)

本発明の金型(図8に記載の側面部にR形状を持った金型)を用いて表5に記載の成形条件で成形した。また成形した結果についても表5に記載した。

【0141】

【表5】

【0142】

表5に示した本発明の実施例18から実施例21によると、本発明の発泡成形用金型及び製造方法で成形した場合、4種類の材料全てにおいて、コアバック移動方向に肉厚を有する天面部の軽量化率に対する、側面部の軽量化率は50%以下である。従って、本発明の型構造と製造方法を行う事により、側面部の発泡倍率を制御し、発泡による強度低下を少なく抑える事が可能となった。

【0143】

なお、発泡倍率または軽量化率の上昇に伴い、弾性率や引張強度などの機械的強度が減少する事は公知である。

【0144】

(実施例22乃至実施例25)

本発明図1及び図3記載の金型を用いて成形した結果を表6に示す。

【0145】

【表6】

【0146】

表6に示すように、本発明の発泡成形用金型及び製造方法で成形した場合、4種類の材料全てにおいて、コアバック移動方向に肉厚を有する天面部の軽量化率に対する、傾斜コアで作られるアンダーカット端面形状部の軽量化率は40%以下であった。従って、本発明によれば、傾斜コアで作成されるアンダーカット端面形状部の発泡倍率を制御し、発泡による強度低下を少なく抑える事が可能となった。

【0147】

また、傾斜コアと可動コアとの境界における段差は4種類の材料において幅0.02mmから1.5mm、深さ0.02mmから0.5mmであった。

【0148】

なお、本発明の成形品の特徴である傾斜コアと可動コアとの境界に形成される微小な段差は実施例22乃至実施例25で示したように微小であり、形状精度、部品強度への影響は非常に少なかった。

【0149】

(実施例26乃至実施例29)

本発明図1の金型に図6記載の押切駒および食切り駒を形成した金型を用いて成形した結果を表7に示す。

【0150】

【表7】

【0151】

本発明の押切駒及び食切り駒と可動コアとの境界における段差は4種類の材料において幅0.02mmから1.5mm、深さ0.02mmから0.5mmであり、前記表6の実施例で示した本発明の傾斜コアと可動コアとの段差と同じ段差量であった。

【0152】

前記傾斜コアでの段差と同様に、本発明の成形品の特徴である押切駒及び食切り駒と可動コアとの境界に形成される微小な段差は、実施例26乃至実施例29で示したように微小であり、形状精度、部品強度への影響は非常に少なかった。

【0153】

なお、表1から表7の本発明実施例で示した材料以外においても、本発明が従来の手法に対して有効である為、本発明は実施例に示した範囲に留まる物ではない。

【0154】

(実施例30乃至実施例4)

本発明の金型(図14に記載の金型)を用いて表8に記載の成形条件で成形した。また成形した結果についても表8に記載した。

【0155】

【表8】

【0156】

PC+ABS、PBT−GF30%、PPE+PS、3種類の樹脂について、シリンダー内で溶融化し、溶融化した樹脂材料に高圧下で窒素ガスを注入し窒素が発泡剤として溶けた発泡性樹脂材料を用い、表1の条件で成形した。

なお使用した成形機はJSW350Ton成形機である。

【0157】

実施例30乃至34において、いずれも可動コアと外スライドで形成する形状部は軽量化率がその他の部分に比べて大きくなっている。

【0158】

(実施例35乃至実施例39)

本発明の金型(図14に記載の金型)を用いて表9に記載の成形条件で成形した。また成形した結果についても表9に記載した。

【0159】

【表9】

【0160】

実施例35乃至39では事なる5種類の樹脂材料について、本発明記載の金型及び成形方法にて成形した成形条件と、図15(b)87と89で示した可動コア及び外スライドと固定側型板83との境界部で発生する微小な窪み状の線の幅と深さを示している。

【0161】

いずれの材料においても溝の幅は0.13mm以下であり、溝の深さも0.01mm程度である為、成形品の強度に与える影響は問題ないレベルであった。また、本発明を外観が要求される外装部品に適用する場合でも、微小な窪み状の線は外観品質に対して問題ないレベルであった。

【0162】

この微小な段差の発生は、可動コア及び外スライドと固定側型板との境界面の冷却速度が速く、冷却により樹脂の粘度が上昇している為、可動コアと外スライドが移動した際に、樹脂が移動する型の表面に追従して動けなかった為であると考えられる。

【0163】

また、本発明では実施例33及び37で示すように、冷却時の粘度上昇速度が速い、ガラスフィラー入りの材料であっても本発明の発泡成形用金型及び製造方法を行う事で、形状精度の高い発泡部品を得られることがわかった。

【0164】

(実施例40乃至実施例44)

本発明の金型(図14に記載の金型)を用いて表10に記載の成形条件で成形した。また成形した結果についても表10に記載した。

【0165】

【表10】

【0166】

型締め力は350トンであり、型締め力による型の圧縮変形量は0.1mmであった。

【0167】

表10において図14の89で示したスライドと固定側型板とのクリアランスを型締め後に0mm〜−0.1mmになるよう調整した場合には実施例41〜42で示したように、バリ発生もなく外スライドの移動動作も問題ないレベルであった。

【0168】

また、実施例43及び44に示したPBT材料では、型締め後のクリアランスを−0.02にすることで、バリ発生せず、外スライドの動作も良好であった。

【0169】

なお、表8から表10の本発明実施例で示した材料以外においても、本発明が従来の手法に対して有効である為、本発明は実施例に示した範囲に留まる物ではない。

【特許請求の範囲】

【請求項1】

固定側型板と可動側型板とを閉じることにより金型内にキャビティーを形成し、発泡性樹脂を前記キャビティー内に注入した後、前記キャビティーの容積を拡大して前記キャビティー内での発泡を促進させ、冷却後、前記固定側型板と前記可動側型板とを開いて、前記キャビティーから成形品を取り出す発泡成形品の製造方法であって、

前記キャビティーの容積の拡大は、前記固定側型板と前記可動側型板とを閉じたまま、前記キャビティーの一部を形成する可動コアを、前記キャビティーに対して相対的に移動させることによって行なうことを特徴とする発泡成形品の製造方法。

【請求項2】

前記可動側型板から分離可能な第二の可動側型板を有し、前記可動コアは前記第二の可動側金型に固定され、前記可動コアの移動は、前記第二の可動側型板を前記可動側型板から分離させて型開き方向に移動させることにより行なうことを特徴とする請求項1記載の発泡成形品の製造方法。

【請求項3】

前記固定側型板から分離可能な第二の固定側型板を有し、前記可動コアは前記第二の固定側型板に固定され、前記可動コアの移動は、前記固定側型板を前記第二の固定側型板から分離させて型開き方向に移動させることにより行なうことを特徴とする請求項1記載の発泡成形品の製造方法。

【請求項4】

前記キャビティーの一部を構成する駒をさらに有し、前記駒は、前記可動コアの移動時には、前記固定側型板に押しつけられていることを特徴とする請求項1乃至3いずれか一項記載の発泡成形品の製造方法。

【請求項5】

前記金型は、前記キャビティーの一部を構成する駒をさらに有し、前記駒は、前記固定側型板と前記可動側型板とを閉じたまま、前記キャビティーが拡大する方向に移動することを特徴とする請求項1乃至4いずれか一項記載の発泡成形品の製造方法。

【請求項6】

前記可動コアおよび前記駒には円弧形状が形成され、前記可動コアの移動後に、前記可動コアに形成された円弧形状と、前記駒に形成された円弧形状とにより、R形状が形成されることを特徴とする請求項4記載の発泡成形品の製造方法。

【請求項7】

前記金型は、前記キャビティーの一部を構成するエジェクターピンの先端部をさらに有し、

前記エジェクターピンの先端部は、前記樹脂を注入する時、前記可動コアを移動した後の前記キャビティーを形成する可動コアの表面と同一面に配置され、

前記可動コアを移動した後、前記可動コアの表面と同一面を形成することを特徴とする請求項1乃至6いずれか一項記載の発泡成形品の製造方法。

【請求項8】

天面部と側面部からなる箱型の発泡成形品であって、前記天面部の軽量化率に対して、前記側面部の軽量化率が少ないことを特徴とする発泡成形品。

【請求項9】

前記天面部の軽量化率に対して、前記側面部の軽量化率が50%以下であることを特徴とする請求項8記載の発泡成形品。

【請求項10】

前記側面部にアンダーカット形状部を有し、前記アンダーカット形状部の軽量化率は、前記天面部の軽量化率に対して、少ないことを特徴とする請求項8または9に記載の発泡成形品。

【請求項11】

前記天面部の軽量化率に対して、前記アンダーカット形状部の軽量化率が40%以下であることを特徴とする請求項10記載の発泡成形品。

【請求項12】

前記側面部は、端面が半円形状を有し、前記半円形状部分における気泡密度が、内側面側のほうが高い事を特徴とする請求項8乃至11いずれか一項記載の発泡成形品。

【請求項13】

キャビティーに発泡性樹脂を注入して発泡成形品を成形するための発泡成形用金型であって、

固定側型板と、可動側型板とによるメインパーティングと、前記可動側型板と第二の可動側型板によるサブパーティングあるいは、前記固定側型板と第二の固定側型板によるサブパーティングと、前記キャビティーの一部を形成し、前記第二の可動側型板あるいは前記第二の固定側型板に固定された可動コアとを有することを特徴とする発泡成形用金型。

【請求項14】

前記第二の可動側型板に、前記メインパーティングが開かないように前記可動側型板を前記固定側型板に押しつけるための駆動ユニットを有する事を特徴とする請求項13記載の発泡成形用金型。

【請求項15】

前記第二の固定側型板に、前記メインパーティングが開かないように前記固定側型板を前記可動側型板に押しつけるための駆動ユニットを有する事を特徴とする請求項13記載の発泡成形用金型。

【請求項16】

前記キャビティーを構成する駒をさらに有する事を特徴とする請求項13乃至15いずれか一項記載の発泡成形用金型。

【請求項17】

前記駒と前記可動コアとの型合わせ部は、型開き方向に対して0.5度以上5度以下の傾斜を有することを特徴とする請求項16記載の発泡成形用金型。

【請求項18】

前記駒と前記可動コアとの型合わせ部に0.01mm以上0.05mm以下の隙間を有することを特徴とする請求項16または17記載の発泡成形用金型。

【請求項1】

固定側型板と可動側型板とを閉じることにより金型内にキャビティーを形成し、発泡性樹脂を前記キャビティー内に注入した後、前記キャビティーの容積を拡大して前記キャビティー内での発泡を促進させ、冷却後、前記固定側型板と前記可動側型板とを開いて、前記キャビティーから成形品を取り出す発泡成形品の製造方法であって、

前記キャビティーの容積の拡大は、前記固定側型板と前記可動側型板とを閉じたまま、前記キャビティーの一部を形成する可動コアを、前記キャビティーに対して相対的に移動させることによって行なうことを特徴とする発泡成形品の製造方法。

【請求項2】

前記可動側型板から分離可能な第二の可動側型板を有し、前記可動コアは前記第二の可動側金型に固定され、前記可動コアの移動は、前記第二の可動側型板を前記可動側型板から分離させて型開き方向に移動させることにより行なうことを特徴とする請求項1記載の発泡成形品の製造方法。

【請求項3】

前記固定側型板から分離可能な第二の固定側型板を有し、前記可動コアは前記第二の固定側型板に固定され、前記可動コアの移動は、前記固定側型板を前記第二の固定側型板から分離させて型開き方向に移動させることにより行なうことを特徴とする請求項1記載の発泡成形品の製造方法。

【請求項4】

前記キャビティーの一部を構成する駒をさらに有し、前記駒は、前記可動コアの移動時には、前記固定側型板に押しつけられていることを特徴とする請求項1乃至3いずれか一項記載の発泡成形品の製造方法。

【請求項5】

前記金型は、前記キャビティーの一部を構成する駒をさらに有し、前記駒は、前記固定側型板と前記可動側型板とを閉じたまま、前記キャビティーが拡大する方向に移動することを特徴とする請求項1乃至4いずれか一項記載の発泡成形品の製造方法。

【請求項6】

前記可動コアおよび前記駒には円弧形状が形成され、前記可動コアの移動後に、前記可動コアに形成された円弧形状と、前記駒に形成された円弧形状とにより、R形状が形成されることを特徴とする請求項4記載の発泡成形品の製造方法。

【請求項7】

前記金型は、前記キャビティーの一部を構成するエジェクターピンの先端部をさらに有し、

前記エジェクターピンの先端部は、前記樹脂を注入する時、前記可動コアを移動した後の前記キャビティーを形成する可動コアの表面と同一面に配置され、

前記可動コアを移動した後、前記可動コアの表面と同一面を形成することを特徴とする請求項1乃至6いずれか一項記載の発泡成形品の製造方法。

【請求項8】

天面部と側面部からなる箱型の発泡成形品であって、前記天面部の軽量化率に対して、前記側面部の軽量化率が少ないことを特徴とする発泡成形品。

【請求項9】

前記天面部の軽量化率に対して、前記側面部の軽量化率が50%以下であることを特徴とする請求項8記載の発泡成形品。

【請求項10】

前記側面部にアンダーカット形状部を有し、前記アンダーカット形状部の軽量化率は、前記天面部の軽量化率に対して、少ないことを特徴とする請求項8または9に記載の発泡成形品。

【請求項11】

前記天面部の軽量化率に対して、前記アンダーカット形状部の軽量化率が40%以下であることを特徴とする請求項10記載の発泡成形品。

【請求項12】

前記側面部は、端面が半円形状を有し、前記半円形状部分における気泡密度が、内側面側のほうが高い事を特徴とする請求項8乃至11いずれか一項記載の発泡成形品。

【請求項13】

キャビティーに発泡性樹脂を注入して発泡成形品を成形するための発泡成形用金型であって、

固定側型板と、可動側型板とによるメインパーティングと、前記可動側型板と第二の可動側型板によるサブパーティングあるいは、前記固定側型板と第二の固定側型板によるサブパーティングと、前記キャビティーの一部を形成し、前記第二の可動側型板あるいは前記第二の固定側型板に固定された可動コアとを有することを特徴とする発泡成形用金型。

【請求項14】

前記第二の可動側型板に、前記メインパーティングが開かないように前記可動側型板を前記固定側型板に押しつけるための駆動ユニットを有する事を特徴とする請求項13記載の発泡成形用金型。

【請求項15】

前記第二の固定側型板に、前記メインパーティングが開かないように前記固定側型板を前記可動側型板に押しつけるための駆動ユニットを有する事を特徴とする請求項13記載の発泡成形用金型。

【請求項16】

前記キャビティーを構成する駒をさらに有する事を特徴とする請求項13乃至15いずれか一項記載の発泡成形用金型。

【請求項17】

前記駒と前記可動コアとの型合わせ部は、型開き方向に対して0.5度以上5度以下の傾斜を有することを特徴とする請求項16記載の発泡成形用金型。

【請求項18】

前記駒と前記可動コアとの型合わせ部に0.01mm以上0.05mm以下の隙間を有することを特徴とする請求項16または17記載の発泡成形用金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−63646(P2013−63646A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−188790(P2012−188790)

【出願日】平成24年8月29日(2012.8.29)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年8月29日(2012.8.29)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]