Fターム[4F202CQ05]の内容

プラスチック等の成形用の型 (108,678) | インサート物、表面材の位置決め、保持 (2,700) | 位置決め、保持手段 (1,102)

Fターム[4F202CQ05]の下位に属するFターム

磁力、真空によるもの (202)

進退可能な部材によるもの (207)

Fターム[4F202CQ05]に分類される特許

201 - 220 / 693

射出成形時における洩れ防止構造

【課題】金型PL面にゲートを配置して、縁部がゲートと対向する位置に配設された基材の表面を射出成形する際に該基材の裏面側に表面層形成用材料が洩れることを防止する構造を提供すること。

【解決手段】固定型及び可動型からなる金型のPL面にゲート部を配置し、一方の型に基材を載置して該基材表面に表面層を射出成形により成形する金型における前記基材の裏面側への射出材料の洩れ防止構造であって、前記載置された基材縁部の該ゲート部に対向する部位に、型閉めしたときに前記基材縁部のゲート部対向部位を前記基材を載置する型に押しつける他方の型に向かう突起、あるいは他方の型の前記基材縁部の対応部位に、前記基材に向かう突起を設けたこと特徴とする射出成形における洩れ防止構造。

(もっと読む)

樹脂封止型及び樹脂封止方法

【課題】 チップが装着された基板の端面と成形型の内側面との間に流動性樹脂が浸入することに起因する樹脂ばりの発生を、簡単な機構を使用して抑制する。

【解決手段】 キャビティ16が設けられた上型2と、上型2に対向する下型1とが設けられている。下型1の型面における基板20が配置される所定の領域9において、基板20の右側の端面が押し当てられる下型1の内側面10とは反対側に、斜面12を有するガイドピン11が設けられ、ガイドピン11の根元には適当な硬度と適当な弾性とを有する弾性部材からなるOリング13がはめ込まれている。基板20は、左側の端面がガイドピン11の斜面12に沿って下降した後に所定の領域9に配置される。この状態において、圧縮されたOリング13によって基板20の左側の端面が押圧されることにより、基板20の右側の端面が下型1の内側面10に向かって押し当てられる。

(もっと読む)

インプリント用スタンパおよびインプリント装置

【課題】インプリント時のスタンパの均一な撓みとその復元力を利用してインプリント後にスタンパから基板を速やかに分離できると同時に、基板およびスタンパのパターン面に欠陥が入りにくくすることで、量産化に対応できるインプリント用スタンパおよびインプリント装置を提供する。

【解決手段】ヤング率が50GPa以上500Gpa以下、厚さが200μm以上1000μm以下であって、曲率が2×10-5以上2×10-3以下である反りを有する板状体からなり、その一面に転写すべき微細構造パターンが設けられているスタンパ。

(もっと読む)

インサート成形装置及びインサート成形方法、ロータ、モータ、並びに時計

【課題】小型化かつ構成の簡素化を図るとともに、インサート部品の損傷や位置決めコアの磨耗を防止した上で、位置決め精度を向上させることができるインサート成形装置及びインサート成形方法を提供する。

また、軸心精度が高く、長期間に亘って安定した性能を発揮させることができる前記成形方法により製造されたロータ、ロータを備えたモータ、並びにモータを備えた時計を提供する。

【解決手段】スライドコア50は、磁石22の位置決め時において径方向中心に向けて押圧されるベースコア61と、ベースコア61よりも径方向内側に配置され、磁石22の外周面に当接可能な押さえコア63と、ベースコア61と押さえコア63とを連結し、ベースコア61と押さえコア63とを離間させる方向に向けて付勢する第1弾性部材62とを備えていることを特徴とする。

(もっと読む)

インモールド成形方法およびインモールド成形金型

【課題】インモールド転写箔の絵柄を均一に貼付けることができるインモールド形成方法を提供することを目的とする。

【解決手段】インモールド転写箔103を押さえるため第1金型104のパート面104aと対向する箔押え枠105に弾性体から形成された箔押え弾性体135を設ける。インモールド転写箔103の送り方向のパート面104aに凹部114を設け、インモールド転写箔103と接触する薄部145の面とパート面104a、および凹部114に挿入される厚部155とのクサビ効果で端部を強く挟持し、インモールド転写箔103の幅方向はパート面104aと厚部155の面により挟持することにより、成形品における絵柄の皺,絵柄の破断の発生を防止する。

(もっと読む)

発泡成形用金型

【課題】インサート材の位置決めを容易に且つ精度良く行うことが可能であり、且つ発泡成形時に該インサート材の開口に発泡原料が入り込むことが防止される発泡成形用金型を提供する。

【解決手段】成形品40は、本体部41と、該本体部41から突設された取付部42と、該取付部42を貫通した貫通孔43とを有している。成形品40には、取付部42を補強するための取付部補強片44cを有したインサート材44が埋設されている。取付部補強片44cには、貫通孔43に重なる開口45が設けられている。上型23から貫通孔形成用の第1の凸部25が突設され、これと対峙するように下型22から第2の凸部26が突設されている。第2の凸部26は弾性的に退動可能となっている。第2の凸部26の先端面から開口45に挿入可能な突出部27が突設されている。

(もっと読む)

シートパッド

【課題】軟質発泡樹脂よりなるシートパッド本体と、該シートパッド本体の裏面側に配設する別部材とを備えるシートパッドであって、別部材とシートフレーム等との摺接で異音が発生せず、シートパッド本体と別部材との固定を従来よりも確実にしたシートパッドを提供する。

【解決手段】軟質発泡樹脂よりなるシートパッド本体と、該シートパッド本体の裏面側に配設する別部材と、を備えてなるシートパッドにおいて、前記別部材の外周面の少なくとも一部に、前記軟質発泡樹脂に対して浸透性を有する布状介装材を貼り付け、該布状介装材が貼り付けられた別部材の少なくとも一部およびシートパッド本体の裏面側の少なくとも一部をサポータ材で覆う。

(もっと読む)

衝撃吸収装置の製造方法

【課題】骨格フレームと表皮からなるロボットアームの衝撃吸収装置のバリを大幅に低減すると共に、安価に製造できる製造方法を提供する。

【解決手段】マスターモデル3の表面の第1領域3´に柔軟素材の薄膜4を形成したマスターモデル3を注型用型枠5に設置してゴムまたは樹脂を注型、硬化させることにより注型型6を製作する。その注型型6からマスターモデル3を取り外すことにより第1領域3´の薄膜4を注型型6の対向面に転移させる。その後骨格フレーム1を薄膜4に密着するよう注型型6に設置し、表皮2となる素材を注型することにより衝撃吸収装置を製造する。

(もっと読む)

インモールド成形金型,インモールド成形方法、およびインモールド成形品

【課題】インモールド成形の際に、インモールド箔のしわの発生を抑制することを目的とする。

【解決手段】インモールド箔601が載置されるインモールド成形金型のキャビティ領域と吸引溝607との間に凸形状603を設けることにより、インモールド箔601の十分な吸引が可能となるため、インモールド箔601のしわの発生を抑制し、成形品605の外観不良の発生を抑制することができる。

(もっと読む)

車両用内装部品の製造方法および装置

【課題】 本発明は、均一で美麗なシボ模様などを保持した状態で表皮を貼着することが可能な車両用内装部品の製造方法および装置を提供する。

【解決手段】 凸面を有する形状に成形された樹脂芯材に表皮を貼着する車両用内装部品の製造方法であって、樹脂芯材を真空成形型に装着する芯材装着工程と、 表皮を複数の表皮把持部を有する表皮枠に装着する表皮装着工程と、表皮枠に装着された表皮を加熱する表皮加熱工程と、表皮加熱工程で加熱された表皮を、真空成形型に装着された樹脂芯材に貼着する表皮貼着工程と、を備え、表皮貼着工程は、複数の表皮把持部の一部を所定の方向に移動させて、表皮枠に装着された表皮を弛ませ、樹脂芯材の凸面の肩部を、弛ませた表皮に先当たりさせることを特徴とする車両用内装部品の製造方法。

(もっと読む)

チューブ状容器の成形金型

【課題】チューブ状容器の容器肩部と首部口端の成形型に単一型のキャビティ型を採用してパーティングラインの転写を防止する。首部口端の外方への延長形成を可能となす。ゲート跡をキャップによる被覆により目立たない容器首部の基部に形成する。

【解決手段】コア型の先端面をチューブ状容器の容器肩部の内側成形面に形成する。先端面の中央に容器首部の内側成形用のコアを有する。肩部成形型とコア型の先端部をコア型周囲の容器胴部と共に嵌合してコア型先端面との間に容器肩部のキャビティを形成する。口端成形型を肩部成形型に正対位置する。口端成形型と肩部成形型との間に分割型による首部成形型を開閉自在に設ける。分割型のパーティング面に樹脂路を形成する。肩部成形型と口端成形型の両方を単一型のキャビティ型により構成する。樹脂路のゲート孔を容器首部の基部成形部位に設ける。

(もっと読む)

樹脂成型装置

【課題】オーバーモールドボトルの量産性を向上させることができる樹脂成型装置を提供する。

【解決手段】少なくとも一つの樹脂流入口101から複数の樹脂流出口102まで順次分岐されて連通している分岐樹脂流路103が形成されている。その複数の樹脂流出口102の各々に個々に複数のオーバーモールド金型300が連結され、その内部にインサートボトル500が保持される。樹脂流入口101に樹脂圧送機構200が溶融樹脂を圧送するので、インサートボトル500の外面にオーバーモールド樹脂が成型されるオーバーモールド成型が、複数のオーバーモールド金型300で同時に実行される。

(もっと読む)

射出成形の金型

【課題】傾斜部分表面のハウジングの型抜きが容易に行なえる射出成形の金型を提供する。

【解決手段】金型2は、インサート部品32をインサート成形する。金型2は、第一コア22、第二コア24及びエジェクタ装置25を備える。第一コア22は第一プレート21の側に設置される。第二コア24は第二プレート23の側に設置される。第一プレート21が第二プレート23に接近すると、第二コア24と第一コア22がキャビティ26を形成する。キャビティ26は傾斜部261を有する。傾斜部261は、第一プレート21が第二プレート23から遠ざかって型抜きを行なうときの方向に斜角θ1を有する。エジェクタ装置25は可動ブロック251を有し、可動ブロック251は傾斜部261に面して設置されて、傾斜部261に垂直の方向に可動する。可動ブロック251は凹部Cを有してキャビティ26に連通する。インサート部品32は凹部Cに設置される。

(もっと読む)

オーナメント付熱可塑性樹脂シートの成形方法及び成形用型

【課題】オーナメントの表面が熱可塑性樹脂シートの表面より凹むように、オーナメントが付着した熱可塑性樹脂シートをシボ付け真空成形等することができるようにすることを目的とする。

【解決手段】高さ調整兼保護材38が表面15側に一時的に付着したオーナメント12を通気性成形型の一部25の型表面に配置させる工程と、通気性成形型の型表面に密着するように熱可塑性シート18をシボ付け真空成形する成形工程と、成形工程後にオーナメント12から高さ調整兼保護材38を取り外す工程とを含み、もって成形後にオーナメント12の表面15が熱可塑性樹脂シートの表面よりも凹んだところに位置するようにすることを特徴とするオーナメント付熱可塑性樹脂シートの成形方法。

(もっと読む)

射出成形金型

【課題】被成形部材を保護しつつ、バリの発生を防ぐことが可能な射出成形金型を提供する。

【解決手段】この射出成形金型1は、側面2aに開口する凹部2bを有する被成形部材2に対して、上型12と下型11とで被成形部材2を保持するとともに横移動型13を被成形部材2の側面2aに接触させることにより凹部2bを略密閉し、その状態で凹部2bに成形樹脂を充填するように構成されている。下型11は、その上面の載置面11aに配される被成形部材2の側面2aが当該下型11の載置面11aの端縁から垂下する側面11eよりも側方に出っ張るように形成されている。また、横移動型13は、他の型とは独立して移動するように設けられている。そして、横移動型13を下型11の側面11eに対して横移動させて被成形部材2の側面2aに弾性的に接触させ得る圧縮ばね15が設けられている。

(もっと読む)

ポリマーの外側被覆を有するガラス物品およびその形成方法

電子装置の覆いとして使用するためのガラス物品およびその形成方法が本明細書に記載される。ガラス物品は、一般に、第1の表面、第2の表面および周辺縁部を含む、成形ガラス基板を備える。成形ガラス基板は、亀裂を形成せずに表面損傷に耐えるガラス物品の能力を改善する圧縮応力層を成形ガラス基板が有するように、強化ガラスから形成されうる。ポリマーの外側被覆は、前記成形ガラス基板の周辺縁部の接続機構と連結し、それによって、成形ガラス基板の周辺縁部を損傷から保護する。1つの実施の形態では、成形ガラス基板の周辺縁部の少なくとも一部は第1の表面からの接続機構のオフセットを備える。別の実施の形態では、ポリマーの外側被覆は、少なくとも1つのコネクタと一体的に形成される。  (もっと読む)

(もっと読む)

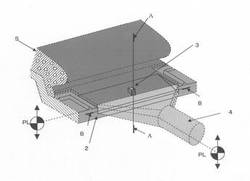

ブレード成形型

【課題】本発明の課題は、カジリ問題が無く安定した膜厚で、ブレード表裏面及び端面に樹脂被覆を連続して成形できるブレード成形型を提供することにある。

【解決手段】本発明は、支持体上に樹脂被覆層を成形するためのブレード成形型において、該支持体を連続して供給する搬送路と、前記搬送路を搬送される前記支持体の当接面、非当接面及び端面に前記樹脂被覆層を形成するための型となるキャビティと、該キャビティに前記当接面側及び前記非当接面側の二方向から樹脂被覆材を供給する被覆材供給ゲートと、を有し、該被覆材供給ゲートは、前記キャビティに繋がる部分であって前記支持体の搬送方向側の部分が曲面を有するR形状であり、該R形状はRが0.5以上5以下であることを特徴とするブレード成形型である。

(もっと読む)

航空及び宇宙技術用の繊維複合コンポーネントの製造方法

本発明は、繊維複合コンポーネント(10)、特に航空宇宙用の繊維複合コンポーネントの製造方法と、対応するモールドコア(7)と、対応する繊維複合コンポーネント(10)とに関する。前記方法は、外部形状を画するためのモールディングツール(14)によってコルクを含有する材料から前記モールドコア(7)を形成するステップと、製造されるべき前記繊維複合コンポーネント(10)の少なくとも1つのモールド部(13)を形成するために、このように形成された前記モールドコア(7)を製造されるべき前記複合コンポーネント(10)のベース部材(11)上で少なくとも部分的に硬化した強化部材(1)に当接させて配置するステップと、前記繊維複合コンポーネント(10)を製造するために、少なくとも前記モールド部(13)を熱又は圧力に多段階でさらすステップとを有する。 (もっと読む)

軸受部材およびその製造方法

【課題】射出成形材料が電鋳部の内側へ回り込んで型成形部が成形される事態を可及的に回避して、型成形部の成形精度の向上を図る。

【解決手段】内周に配設される軸部材を相対回転支持する電鋳部7と、電鋳部7の周囲に一体に形成される型成形部とを有する軸受部材は、型成形部のインサート成形工程を含む製造方法により製造される。このインサート成形工程において、使用される成形金型13,14のうち、主に電鋳部7を収容する側の金型14の上部端面14aのうち電鋳部7の開口部7cと対向する領域には、溶融樹脂Pの流動抵抗を増加させる凹凸部17が形成されたものが使用される。このような金型を用いて形成された軸受部材の型成形部のうち、開口側端面の内周縁にあって、電鋳部7の開口部7c上には、型成形面として成形されていない固化面が設けられている。この固化面と軸部材の外周面との間には所定の間隔が確保されている。

(もっと読む)

マスキング治具およびマスキング方法

【課題】塗布領域とマスキング治具の間で塗料が連続的に形成されることを抑制し、樹脂成形品の外観品質の低下を抑えることが可能なマスキング治具およびマスキング方法を提供する。

【解決手段】金型または製品の塗布領域S1とマスク領域S2との境界付近で塗布領域S1から落ち込んでマスク領域S2となる段差部7が形成された金型または製品の、前記境界付近に配置されるマスキング治具であり、前記段差部7の縦壁面26に対面する立上り部38と、前記塗布領域S1を間隔Xを隔てて覆うように前記立上り部38から張り出す張り出し部39と、を有している。

(もっと読む)

201 - 220 / 693

[ Back to top ]