Fターム[4F203AA45]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 樹脂材料等(主成形材料) (877) | ゴム、エラストマー(熱可塑剤ゴム一般) (629)

Fターム[4F203AA45]の下位に属するFターム

共役ジエン系ゴム(←天然ゴム) (21)

Fターム[4F203AA45]に分類される特許

201 - 220 / 608

タイヤ用モールド

【課題】ベアーが生じにくいタイヤ用モールド2の提供。

【解決手段】このモールド2は、その内面がキャビティ面14を形成するブロック12を備える。ブロック12は、ベース20と、このベース20に固定されたコア22とを備える。コア22の背面は、ベース20に当接している。コア22は、ユニット24を含んでいる。ユニット24は、並列された複数のピース26と、隣接する2つのピース26に挟まれた第一シム32とを備える。第一シム32によって隣接する2つのピース26の間に、軸方向に延在する第一スリット42が形成される。好ましくは、このモールド2では、上記コア22は軸方向に並列された複数のユニット24と、隣接する2つのユニット24に挟まれた第二シムとを備えている。この第二シムによって隣接する2つのユニット24の間に、周方向に延在する第二スリットが形成される。

(もっと読む)

不活性ガスの製造方法、およびタイヤの製造方法

【課題】可燃ガスの使用量を低減しても、不活性ガス中に含まれる酸素の濃度が高くなるのを抑制する。

【解決手段】酸素を含む混合ガス、および可燃ガスKからなる混合体Wに、脱酸・脱硝処理を施して不活性ガスAを製造する不活性ガスの製造方法であって、前記混合ガスはボイラー排ガスGとされるとともに、混合体Wは、複数の燃焼触媒部12〜15を通過して複数回脱酸・脱硝処理される。

(もっと読む)

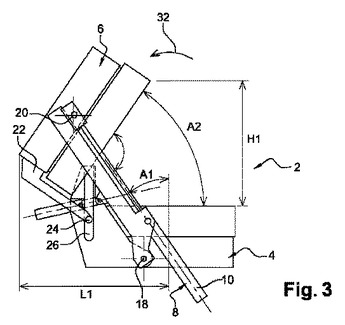

傾動可能な蓋を有するタイヤブランクの加硫プレス

本発明は、タイヤブランク用の加硫プレスに関し、この加硫プレスは、タンク(4)と、摺動案内部材によってタンクに連結された蓋(6)とを有し、蓋とタンクの両方は、摺動案内部材に回動可能に取り付けられている。蓋(6)は、更に、バットに対して摺動するよう案内されるシャフト(24)に回動可能に取り付けられている。  (もっと読む)

(もっと読む)

固定体積モールド内の製品体積を制御する方法

例えば、モールド内に配置されたタイヤトレッドまたはタイヤなどの製品の体積を正確に制御する方法が提供される。この方法は、一連の層をポータブルモールドコア上に積層させることにより、ポータブルモールドコア上に組み付けられたトレッドまたはタイヤを提供するステップを含む。タイヤトレッドおよびコアがモールド内に配置されてモールドが閉鎖された後のモールドとタイヤトレッドとの間の干渉を回避するために、初期におけるタイヤトレッドまたはタイヤの外径は、モールドの内面よりも意図的に小さくされる。タイヤトレッドまたはタイヤの重量を測定して、タイヤトレッドまたはタイヤの体積がモールド内への適合を示す受容可能なパラメータ内であるかを確認する。タイヤトレッドまたはタイヤの体積がパラメータ内に収まらない場合、タイヤまたはタイヤトレッドにさらなる材料を追加する。 (もっと読む)

タイヤ加硫金型およびこれを用いたタイヤの製造方法

【課題】サイプの間隔を狭くすることができ、かつ、加硫時の金型内のエアーの滞留を完璧に防止することができるタイヤ成型用金型およびそれを用いた空気入りタイヤの製造方法を提供する。

【解決手段】ベントホール3を、サイプブレード2で区画されたブロック形成面1a、1b、1c、1d、1eのうち最外側の面1a、1eだけに設け、1つのサイプブレード2に形成された貫通穴4相互の間隔を5〜10mmとし、貫通穴4のサイプブレード高さ方向の寸法Hを0.5〜1.0mmとし、貫通穴4のサイプブレード長さ方向の寸法Wを0.5〜1.0mmとし、かつ、貫通穴4の高さHを長さWより大きくした。

(もっと読む)

シェーピングフォーマ

【課題】拡径状態において、ブラダーを用いることなく、生タイヤ基体内を気密に保持する。

【解決手段】ビードロック手段12は、周方向に交互に配されかつ、拡縮手段21によって縮径状態Yrと拡径状態Yeとの間を移動するロックセグメント20を具える。前記拡縮手段21は、ガイドケース11内を軸心方向内外に移動できかつ軸心方向内端部にテーパ面部26を有するコーン状のスライドリング24と、前記テーパ面部26と係合する係合部32を有しスライドリング24の軸心方向内方移動によってロックセグメント20を半径方向外方に移動させる複数の半径方向移動片25と具える。拡径状態Yeにおいて、ロックセグメント20は、周方向に横並びしかつ周方向端面22、23同士を気密に突き合わせてシールする。スライドリング24は、拡径状態Yeの各ロックセグメント20の軸心方向外側面と接してこの外側面との間をシールするシールリング34を具える。

(もっと読む)

離型剤の塗布方法

【課題】リボン状のゴムストリップの螺旋巻回によりトレッドを形成してなるグリーンタイヤに用いられる、加硫用モールドに離型剤を再塗布するにあたり、待機タイヤへの離型剤の飛散がなく、かつ、モールド内部に均一に離型剤を塗布することができる離型剤の塗布方法を提供する。

【解決手段】リボン状のゴムストリップを螺旋状に巻回して形成されたトレッドを備えるグリーンタイヤに用いられる加硫用モールドへの離型剤の塗布方法である。グリーンタイヤの表面に離型剤を塗布した後、離型剤が塗布されたグリーンタイヤを加硫用モールド内にセットして加硫を行い、グリーンタイヤ表面に塗布された離型剤を加硫用モールド内部に転写する。

(もっと読む)

空気入りタイヤの製造方法および製造システム

【課題】加硫工程においてエネルギーロスを最小限にして、インナーライナー層の温度を所定温度に低下させる空気入りタイヤの製造方法および製造システムを提供する。

【解決手段】加硫工程においてグリーンタイヤGの内側で膨張させているブラダー3を収縮させる前に、加熱加圧媒体Mを循環経路8のバイパス経路12に設けたスチーム凝縮装置10に通過させて、スチームM1を凝縮させることにより加熱加圧媒体Mの温度を低下させ、この加熱加圧媒体Mをブラダー3に供給してインナーライナー層17の温度を融点よりも低くした後、ブラダー3を収縮させてインナーライナー層17から剥離させる。

(もっと読む)

板状ゴム製品の加硫成形方法および板状ゴム製品

【課題】板状の未加硫ゴムの表面に不織布を貼り付けて加硫成形する際の不織布の貼り付け作業性を改善するとともに、加硫成形した後の板状ゴム製品において不織布の剥離を抑えられる板状ゴム製品の加硫成形方法および板状ゴム製品を提供する。

【解決手段】見かけの嵩密度が0.2g/cm3〜3.0g/cm3の不織布7を上カバーゴム1および下カバーゴム2の表面に貼り付けた未加硫のゴム成形体9を成形し、このゴム成形体9を加硫金型の上型11および下型12によって押圧しつつ加熱することにより、不織布7の繊維の隙間に未加硫ゴムを混入させるとともに未加硫ゴムを加硫し、これにより加硫成形された板状ゴム製品の表面に不織布7を埋設した状態にする。

(もっと読む)

導電性ゴムローラーの製造方法および電子写真装置用ローラー

【課題】本発明は、内外径の縦横比が小さく、内径の寸法が安定しており、セル分布が均一で、周方向の硬度ムラ、抵抗ムラの無い導電性ゴムローラーの製造方法を提供する。

【解決手段】本発明の方法は、特定の未加硫ゴム組成物のチューブをマイクロ波加硫装置内で、ゴム押出し装置から連続して押出す押出し工程と、該未加硫ゴム組成物チューブを所定の速度で搬送中に、マイクロ波を照射する区域の長さが4m以下のマイクロ波照射装置を用い、発泡・加硫して成形する工程とを含む。発泡・加硫して成形された発泡ゴムチューブの内径は、該導電性ゴムローラーの長手方向全域で、該導電性芯材の外径寸法に対して20〜35%小さく、該発泡ゴムチューブを該導電性芯材に接着剤を使用せずに圧入する。

(もっと読む)

空気入りタイヤの製造方法

【課題】インナーライナーとブラダーとの粘着を防止して、インナーライナーとインスレーションまたはカーカスとの間にエアーイン現象を生じさせない空気入りタイヤの製造方法を提供する。

【解決手段】空気入りタイヤの製造方法は以下の工程を含む。ポリマー成分が、スチレン‐イソブチレン‐スチレントリブロック共重合体100〜60質量%と、ポリアミドを分子鎖に含むショアD硬度が70以下のポリアミド系ポリマー0〜40質量%とを含むポリマー組成物をインナーライナー9に用いた生タイヤを準備する。生タイヤを金型に装着し、かつブラダーにより加圧しつつ加硫する。得られた加硫タイヤを10〜120℃で10〜300秒間冷却する。

(もっと読む)

加硫用袋体及びタイヤの製造方法

【課題】未加硫ゴムをトレッドゴムと台タイヤとの間に配置し、未加硫ゴムを介してトレッドゴムが台タイヤに貼り付けられたタイヤを加硫用袋体に収容し、加硫缶内で加硫するときの加硫時間を短縮させる加硫用袋体及びタイヤの製造方法を提供する。

【解決手段】未加硫ゴムとしてのクッションゴムをトレッドゴムと台タイヤとの間に配置し、クッションゴムを介して台タイヤにトレッドゴムが配置されたタイヤ1を収容して加硫缶内に投入される加硫用袋体としてのエンベロープ5において、エンベロープ5にタイヤ1を加温する予熱手段としてのシリコンヒーター7が接着層に対応する位置となるように設け、タイヤ1がエンベロープ5に収容されたタイヤ1を加硫缶に投入する前にシリコンヒーター7によりクッションゴムを加温するようにした。

(もっと読む)

タイヤモールド

【課題】スリット幅を高精度に調整可能で、加硫成形の繰り返しによるスリット幅の減少を軽減できるタイヤモールドを提供する。

【解決手段】

タイヤのトレッド面を形成する環状の成形面1aを、周方向に配列した複数のピース6で構成したタイヤモールドにおいて、隣接するピース6の一方の隣接面61に、成形面1aに開口した浅溝20を形成するとともに、その隣接するピース6の間にシム11を挟んで浅溝20内に設置し、シム11の厚みまたはシム11と浅溝20との厚み差に対応したスリットSを設けた。

(もっと読む)

タイヤ加硫装置

【課題】加硫金型組付け時、トレッドセクターの半径方向以外の向きへの位置ズレを抑制し、組付け作業性、および組付け精度を向上させる。

【解決手段】下部プレート7上で半径方向内外に摺動移動可能に保持される複数個のトレッドセクター9、及び半径方向内周面が、前記トレッドセクター9の半径方向外側面と同傾斜のコーン面をなし、下降によりトレッドセクター9を半径方向内方に移動させる環状のアクチェータ10を具る。下部プレートの上面に、トレッドセクター9を跨らせて保持する一対の受け面部20からなるセクター受け19を具える。各セクター受け19は、受け面部20、20間の中央側に向かって互いにV字状または逆V字状に傾斜しながら摺動移動方向に沿ってのびる一対の傾斜面20Aからなる係合部22を有し、かつトレッドセクター9の底面SBは、前記傾斜面20Aとは同傾斜をなし前記係合部22と摺動可能に係合する被係合部24を具える。

(もっと読む)

タイヤ製造方法及びタイヤ製造用金型

【課題】熱可塑性樹脂を含んで構成されたタイヤ骨格部材にトレッドゴムを接着する際の、タイヤ骨格部材への熱供給に伴う影響を少なくできるタイヤ製造方法と、このタイヤ製造方法に適用可能なタイヤ製造用金型を得る。

【解決手段】タイヤ骨格部材14に対し、クラウン部26よりも外周側にトレッドゴム16を配置する。外金型部材56及び内金型部材60、62に熱を供給すると、トレッドゴム16がクラウン部26に接着される。内金型部材60、62からの供給熱量は、外金型部材56からの供給熱量よりも少なくされる。

(もっと読む)

タイヤ加硫装置及びタイヤ加硫方法

【課題】モールドにベントホールが形成される場合において、生タイヤとモールドとの間にエアーが残留することによるベアー不良をより確実に低減できるタイヤ加硫装置及びタイヤ加硫方法を提供する。

【解決手段】本発明に係るタイヤ加硫装置1は、未加硫の生タイヤTRを形成するとともに、生タイヤTRと接する面から外部までを連通するベントホールが形成された複数のモールド(セクターモールド30、下側サイドモールド31及び上側サイドモールド33)を備える。タイヤ加硫装置1は、モールドに所定周期の振動を付与する与振動部100を備える。与振動部100は、生タイヤTRがタイヤ加硫装置1にセットされた時から加硫されるまでの間に、モールドに振動を付与する。

(もっと読む)

加硫タイヤの製造方法、冷却装置、及び、加硫システム

【課題】加硫対象物の冷却を行う際に周囲へ油煙が広がることを抑えた加硫タイヤの製造方法、冷却装置、及び、加硫システムを提供することを課題とする。

【解決手段】加硫後のタイヤTSにポストキュアインフレーションを行う際、タイヤTSをポストキュアインフレータ2の下リム3Sに載置した後、下リム3Sに形成された貫通孔3Hから気体を吸引する。これにより、ポストキュアインフレーション(PCI)を行う際、加硫容器から出したタイヤを下リム3Sに載置した状態でもタイヤから油煙が放出される。

(もっと読む)

タイヤ加硫装置及びタイヤ加硫方法

【課題】モールドにベントホールが形成される場合において、コスト高を抑制しつつ、生タイヤとモールドとの間にエアーが残留することによるベアー不良をより確実に低減できるタイヤ加硫装置及びタイヤ加硫方法を提供する。

【解決手段】本発明に係るタイヤ加硫装置1は、スチール部材を有する未加硫の生タイヤTRを形成するとともに、生タイヤTRと接する面から外部までを連通するベントホール60〜63が形成された複数のモールド(セクターモールド30、上側サイドモールド33及び下側サイドモールド31)を備える。少なくとも何れかのモールドには、スチール部材を引きつける磁力を発生させる電磁石50〜52が設けられる。

(もっと読む)

タイヤ用モールド

【課題】高品質なタイヤが得られるモールドの提供。

【解決手段】モールドのセグメント18は、そのキャビティ面24に上側主山26及び下側主山28を備えている。このセグメント18は、左側分割面34と右側分割面36とを備えている。左側分割面34は、第一面38、第二面40、第三面42、第四面44及び第五面46を有している。第二面40により、第一面38と第三面42との間に段差が形成されている。第四面44により、第三面42と第五面46との間に段差が形成されている。右側分割面36は、第六面48、第七面50、第八面52、第九面54及び第十面56を有している。第七面50により、第六面48と第八面52との間に段差が形成されている。第九面54により、第八面52と第十面56との間に段差が形成されている。これら段差は、上側主山又は下側主山に位置している。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】簡易な構成で、ビードコアとゴム部材からなるエア入りのないビード部材を製造する。

【解決手段】

ビードコアをゴム層で被覆したビード部材を、金型を用いて製造するビード部材の製造装置であって、成型用の一対の金型の少なくとも一方の金型(例えば下金型10b)に、それぞれ同心状に配置されたビード部材20を成型するための成型溝12bと、前記成型溝12bの内周側又は外周側に間隔をおいて設けた、一対の金型の型締め時に発生する余分な原料ゴムGを逃がす逃がし溝12(1)a、12(2)a、12(1)b、12(2)bと、金型の加圧手段とを有する。上下の金型の型締めすることで、その時に発生する余分な量のゴムは上記逃がし溝に逃がす。

(もっと読む)

201 - 220 / 608

[ Back to top ]