Fターム[4F203AG13]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 一般形状、構造物品(用途物品優先) (571) | リング状物 (54)

Fターム[4F203AG13]に分類される特許

1 - 20 / 54

タイヤ内面用離型剤およびそれを用いたタイヤの製造方法

【課題】 生タイヤの加硫成型に複数回使用しても優れた離型性が持続するタイヤ内面用離型剤およびそれを用いたタイヤの製造方法を提供することである。

【解決手段】 タイヤ内面用離型剤は、アルキルシリコーンと、曇点20〜60℃且つ動粘度10〜60cSt(25℃)であるシリコーン系非イオン界面活性剤と、粉体からなる無機成分と、水とを含む。タイヤの製造方法は、このタイヤ内面用離型剤を、生タイヤの内面および/またはブラダーの外面に塗布し、前記ブラダーを加熱膨張させて前記生タイヤを金型に圧入し、加硫成型する第1成型工程と、前記ブラダーを加熱膨張させて別の生タイヤを金型に圧入し、加硫成型する第2成型工程とを含む製造方法である。

(もっと読む)

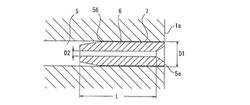

タイヤ加硫金型

【課題】ベントホールへ嵌入する際のベントピースの曲がりを抑制できるとともに、スピューの長さを低減できるタイヤ加硫金型を提供する。

【解決手段】タイヤの外表面を成形するタイヤ成形面1aに、加硫成形時にタイヤの外表面とタイヤ成形面1aとの間のエアを排出させるベントホール5が設けられたタイヤ加硫金型において、ベントホール5に鉄系材料からなる筒状のベントピース6が嵌入され、ベントホール5とベントピース6との界面56に、金型本体及びベントピース6よりも軟質の材料からなり、厚みが500μm以下の介在層7が介在されている。

(もっと読む)

タイヤ加硫機

【課題】エネルギーロスを少なくして加硫時間が短縮化することにより生産性を向上させることができるタイヤ加硫機を提供する。

【解決手段】金型とブラダーとを備え、ブラダー内部に熱圧媒体を供給することにより、ブラダーをタイヤの内面全体に密着させて加硫を行うタイヤ加硫機であって、ブラダーに熱圧媒体を供給する供給管と、ブラダーから熱圧媒体を排出する排出管と、排出管に設けられて熱圧媒体に含まれるドレンを熱圧媒体から分離するドレントラップとを備えており、ブラダーから排出された熱圧媒体は、ドレントラップでドレンと分離された後、供給管に戻される一方、ドレンは、外部に排出されるタイヤ加硫機。

(もっと読む)

解析装置、その方法及びそのプログラム

【課題】安定的に解を求めることができるようにサポート範囲を設定する解析装置を提供する。

【解決手段】タイヤ100をメッシュフリー法によって解析する解析装置30において、複数の節点によってサブセル領域4に分割された3次元のタイヤモデル6が入力する入力部32と、各節点を中心に、3次元よりなる楕円形のサポート範囲7をそれぞれ設定し、このサポート範囲7に含まれる節点の3次元の位置情報と、サポート範囲7の各節点と中心にある節点すらの距離に応じて重み係数が定まる核関数とを用いて、サポート範囲7ないの変位を示す近似関数を求める解析部34とを有する。

(もっと読む)

マスターモデルの製作方法

【課題】複数の分割モデルからなるタイヤ成形用金型のマスターモデルを簡易に組み立てる。

【解決手段】複数の分割モデル10を組み合わせて、マスターモデル1を製作する。複数の分割モデル10は、タイヤ周方向に並べて配置する。固定治具を複数の分割モデル10に取り付ける。固定治具は、隣り合う分割モデル10の位置を合わせて分割モデル10を拘束する。固定治具により複数の分割モデル10を固定して、マスターモデル1を組み立てる。

(もっと読む)

タイヤ加硫金型の製造方法

【課題】セグメント素材25に対して機械加工を施す際の位置決めを容易に行う。

【解決手段】鋳造時にセグメント素材25のタイヤ幅方向両端面26等に基準部としての穴27を設けるとともに、該穴27を用いてセグメント素材25に対し機械加工時における位置決めを行うようにしているため、セグメント素材25の機械加工時における位置決めを容易に行うことができ、作業能率が向上するとともに、簡易的に位置決め用の治具に取り付けることもできる。

(もっと読む)

加硫機

【課題】流動速度および流動方向に起因した熱量の伝達差を生じさせないように加熱媒体を流動させる。

【解決手段】内側空間Bに収容された加熱媒体を強制的に流動させてその熱量を生タイヤ4の内側全体に付与して加硫を行う。生タイヤの内周側で加熱媒体をタイヤ幅方向の全領域にわたって外周方向に吹き出す吹き出し管63と、生タイヤの内周側で加熱媒体を吸引する吸い込み管64と、吹き出し管と吸い込み管とを連絡するガス流路69と、ガス流路中で吸い込み管から吹き出し管に加熱媒体を流動させるガス循環駆動機67とを有している。吹き出し管の吹き出し口は、生タイヤの径方向に対して交差する第1角度で加熱媒体を外周方向に吹き出すように設定され、吸い込み管は、吹き出し管よりも生タイヤの中心側の吸い込み口が、生タイヤの径方向に対して第1角度とは逆方向となる第2角度で、加熱媒体を吸引する開口方向が設定されている。

(もっと読む)

タイヤ加硫方法

【課題】割モールドの間に未加硫タイヤの一部のゴムが入り込むのを容易に防止できるタイヤ加硫方法を提供する。

【解決手段】未加硫タイヤ12のトレッド表面12Aにおける中型22の分割位置となる部位に凹部44を形成し、この未加硫タイヤ12を凹部44の位置が中型22の分割位置となるように金型14内に配置する。その後、ブラダーユニット16のブラダー34を加熱蒸気によって膨張させて未加硫タイヤ12の内面を加圧することにより、トレッド表面12Aを金型14に押し付け加硫成形する。

(もっと読む)

スパイクタイヤ用加硫金型およびスパイクタイヤ

【課題】型抜きに起因してスパイクピン打込み孔を形成する突起部によってスパイクピン打込み孔の周囲にクラックが形成されるのを防止する。

【解決手段】スパイクタイヤ用加硫金型1は、複数個のセクターモールド2によって円環モールド3を形成してなる。セクターモールド2に配設された突起部10は、先端側部分10bに基端側部分10aに比べて径の大きい膨出部11を有する。突起部10のうち、ラジアル線m上の位置から離れた位置にある突起部10の先端側部分10bの膨出部11は、円環モールド3の周方向断面で見て、ラジアル線mを含む平面に近い側の外面部分である第1外面部分11aと、平面から遠い側の外面部分である第2外面部分11bとで構成され、第1外面部分11aから突起部10の軸線sまでの距離である第1膨出距離X1、X2、・・・、Xnが、第2外面部分11bから突起部10の軸線sまでの距離である第2膨出距離Y1、Y2、・・・、Ynよりも小さい。

(もっと読む)

タイヤ成型用金型

【課題】乱流を発生させる突起を有する空気入りタイヤにおいて、加硫後の突起に残るスピューの長さを低減するとともに、スピューの長さのばらつきを抑制することによって、作業効率が向上し、また、突起本来の性能を損なうことのない空気入りタイヤを製造するタイヤ成型用金型を提供する。

【解決手段】加硫前のタイヤである生タイヤのサイドウォール部を型付けするサイドモールドを有し、サイドモールドは、タイヤのサイドウォール部の表面を形成する表面形成部と、表面形成部から幅方向外側に向けて窪む第1凹部と、第1凹部の底部からタイヤ幅方向外側に向けて窪む第2凹部とが形成されており、表面形成部には、表面形成部からタイヤ幅方向外側に向けて窪む第1溝部が形成されており、第1凹部には、第2凹部と第1溝部とに連通する第2溝部が形成されている。

(もっと読む)

タイヤ用加硫モールドの加熱装置および加熱方法

【課題】電磁誘導加熱によって発熱される電磁誘導発熱体からの熱損失を有効に防止して、加硫モールドのタイヤ接触面への熱伝達効率を大きく高めたタイヤ用加硫モールドの加熱装置を提供する。

【解決手段】加硫ブラダ4との協力下で生タイヤの加硫成形キャビティ5を区画するタイヤ用加硫モールドの加熱装置であって、加硫モールド部分1、2、3の、少なくとも、タイヤとの接触面を、透磁率の小さい金属材料からなり、熱伝導性にすぐれた部材にて区画形成するとともに、タイヤとの接触面から離隔した所定位置に、透磁率の大きい金属材料からなる、電磁誘導発熱体11、12、13を配設し、該電磁誘導発熱体11、12、13を発熱させるコイル14、15、16を加硫モールド部分1、2、3を取付けられるプラテン側部材内7、9、10内に配設してなる。

(もっと読む)

円環状部材の製造装置及び製造方法

【課題】加硫後の円環状部材を剛体コアから破損させずに容易に取り外す。

【解決手段】剛体コア30の円環状をなす外周の一部に、拡径方向に変位する変位部材33を設ける。剛体コア30の外周に円環状の未加硫ゴム部材を配置し、剛体コア30に配置された未加硫ゴム部材を加硫して円環状部材を製造する。剛体コア30の外周から変位部材33を拡径方向に変位させて、円環状部材が配置された剛体コア30の外周の一部を拡径させ、剛体コア30から円環状部材を剥離させて、円環状部材を剛体コア30の外周から取り外す。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】簡易な構成で、ビードコアとゴム部材からなるエア入りのないビード部材を製造する。

【解決手段】

ビードコアをゴム層で被覆したビード部材を、金型を用いて製造するビード部材の製造装置であって、成型用の一対の金型の少なくとも一方の金型(例えば下金型10b)に、それぞれ同心状に配置されたビード部材20を成型するための成型溝12bと、前記成型溝12bの内周側又は外周側に間隔をおいて設けた、一対の金型の型締め時に発生する余分な原料ゴムGを逃がす逃がし溝12(1)a、12(2)a、12(1)b、12(2)bと、金型の加圧手段とを有する。上下の金型の型締めすることで、その時に発生する余分な量のゴムは上記逃がし溝に逃がす。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】金型によるコンプレッション成型及びゴムストリップの積層を組み合わせてビード部材を製造する。

【解決手段】

ビードコア20と前記ビードコアに形成されたスティフナーとからなるビード部材を製造する製造方法であって、一対の金型10a、10bのキャビティ内にビードコア20およびゴム材料Gを配置し、前記一対の金型10a、10bを加圧して、ビードコア20および前記ゴム材料Gを前記ゴム材料Gがスティフナーの一部となるよう一体に成型し、前記成型したビードコア20および前記ゴム材料Gにスティフナーの他の部分となるゴムストリップを積層することにより、ビード部材を製造する。

(もっと読む)

タイヤ加硫プレス

【課題】タイヤ加硫プレスの上部部材の安定的な昇降動作を従来よりもコンパクトな構造で実現するタイヤ加硫プレスを提供することを課題とする。

【解決手段】タイヤ加硫プレス1は、鉛直方向に昇降する上部部材9と、上部部材9を昇降させる昇降措置と、水平方向に移動する下部部材10と、上部部材9に固定され且つ、下部部材10に連結されるタイロッド30と、立設されたサイドガイド11に取り付けられたガイド装置37と、を備える。当該ガイド装置37は、タイロッド30とサイドガイド11の間に配置され、タイロッド30の側部に形成された平坦なガイド面46にて上部部材9の昇降動作をガイドする。

(もっと読む)

空気入りタイヤの加硫装置

【課題】カーカス層と熱可塑性樹脂フィルムのインナーライナー層との間に介在させたタイゴム層のスプライス部に加硫成形時に発生するブリスターを抑制するようにした空気入りタイヤの加硫装置を提供する。

【解決手段】カーカス層5と熱可塑性樹脂を主成分とするインナーライナー層6との間にタイゴム層7を介在させ、このタイゴム層7の周方向両端部を段差状にオーバーラップスプライスした未加硫タイヤTを加硫金型1に挿入し、内側からブラダー2を膨張させて加硫成形する空気入りタイヤの加硫装置において、ブラダー2の外表面に、未加硫タイヤTの少なくともショルダー領域9の前記スプライス部に対応させて、そのスプライス部と±10°以下の角度で交差する少なくとも1本の凸条3を設けたことを特徴とする。

(もっと読む)

ゴムクローラの加硫成型金型

【課題】はみ出しゴムの生成を回避し得るゴムクローラの加硫成型用金型を提案する。

【解決手段】ロックリング1の外周面に沿って設置される内型2と、この内型2に合わさってその内側にゴムクローラのキャビティを区画形成する外型3とを備えた加硫成形金型において、内型2を、端面を相互に突き合わせてロックリング1の周りに沿って設置する複数のセグメント2a〜2dにて構成する。そして、該セグメント2a〜2dの突き合わせ端面の少なくとも一方に、セグメントの端面相互間に生じる隙間を消滅させるシール部材4を配置する。

(もっと読む)

バイアスタイヤ

【課題】生産性を低下させることなく、操縦安定性及び耐摩耗性を向上させたバイアスタイヤを提供する。

【解決手段】本発明のバイアスタイヤは、トレッド底部からタイヤ半径方向外側0.5mm以上1.5mm以下の部分の100℃における300%モジュラスが、トレッド表面から1.0mmまでの部分の100℃における300%モジュラスに対して9〜50%低いことを特徴とする。また、本発明のバイアスタイヤは、前記トレッド底部からタイヤ半径方向外側0.5mm以上1.5mm以下の部分と前記トレッド表面からタイヤ半径方向内側1.0mmまでの部分とに同一配合のゴム組成物を用い、前記トレッド表面からタイヤ半径方向内側1.0mmまでの部分を、前記トレッドの底部からタイヤ半径方向外側0.5mm以上1.5mm以下の部分よりも高温で加硫した後に、前記トレッド表面に電子線を照射して製造する。

(もっと読む)

空気入りタイヤの製造方法

【課題】軽量かつ優れた空気透過防止性能を有するインナー層を有し、ユニフォミティに優れた空気入りタイヤを効率よく製造することができる製造方法を提供する。

【解決手段】複数の分割体2から構成される円筒状の剛性内型1の外周面の全周に配置した熱可塑性樹脂または熱可塑性エラストマー組成物からなるフィルム12の上に、カーカス層13等のタイヤ構成部材を積層してグリーンタイヤGを成形し、グリーンタイヤGを剛性内型1とともに加硫金型の内部に配置した後、所定温度に加熱し、フィルム12を内周側から与圧してインフレートさせてグリーンタイヤGを加硫することにより、タイヤ構成部材の未加硫ゴムが加硫金型の内周面に向かって押圧されて周方向に流動するので、タイヤ構成部材のボリュームの偏りが是正され、ブラダーとして機能したフィルム12はタイヤ内周面に密着接合してタイヤのインナー層になる。

(もっと読む)

タイヤの加硫成形金型

【課題】ナイフブレードの生産効率の向上、及び生産コストの低減を図る。

【解決手段】タイヤの加硫成形金型10は、タイヤのトレッド部2を形成するトレッド成形面11に、ブロック陸部4を形成するブロック成形凹部12と、サイピング5を形成するナイフブレード14とを具える。ナイフブレード14は、重なり部Gを介してサイピング長さ方向に連結される複数のブレード片15から形成される。

(もっと読む)

1 - 20 / 54

[ Back to top ]