Fターム[4F203AJ03]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 装置又は装置部材の材料の特徴 (319) | 材質の特徴 (161) | 樹脂 (32)

Fターム[4F203AJ03]の下位に属するFターム

FRP

Fターム[4F203AJ03]に分類される特許

1 - 20 / 32

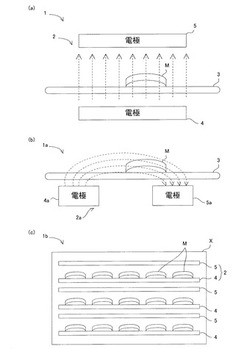

熱硬化性プラスチック材料の高周波誘電加熱装置、及び熱硬化性プラスチックの成形方法

【課題】マイクロ波の誘電加熱を利用した装置に比べ、より安全で均一に素早い加熱が可能であり、高品質な熱硬化性プラスチックを形成可能な熱硬化性プラスチック材料の高周波誘電加熱装置を提供する。

【解決手段】高周波誘電加熱装置1は、熱硬化性プラスチック材料が注入されたモールドMを収容可能であり、収容したモールドMに対して照射可能に高周波を発生する高周波発生部2を備えており、モールドMに対する高周波の照射により、熱硬化性プラスチック材料を誘電加熱する。高周波発生部2は、電極としての下部電極4及び上部電極5を備えており、モールドMを搬送する搬送部3に高周波を供給するように配置されている。

(もっと読む)

タイヤ加硫装置

【課題】未加硫タイヤの側面部を各部分に応じて加熱及び加硫して各部分の加硫度を適宜調節する。

【解決手段】タイヤ加硫装置1は、未加硫タイヤ90を収納する加硫モールド10と、加硫モールド10のタイヤ幅方向外側面に接触して未加硫タイヤ90の側面部92を加熱するプラテン20、30とを備え、加硫モールド10内で未加硫タイヤ90を加熱して加硫する。プラテン20、30の加硫モールド10に接触して伝熱する伝熱面22、32に、タイヤ周方向に沿って設けられて外表面が伝熱面22、32の一部を構成する、伝熱面22、32の部材よりも熱伝導率が低い低熱伝導部材23、33を設ける。低熱伝導部材23、33からの熱伝導を抑制しつつ、プラテン20、30で加硫モールド10を加熱して、未加硫タイヤ90の側面部92を加熱する。

(もっと読む)

圧力測定装置及びタイヤ用ゴムを加硫する金型

【課題】加硫用金型によるタイヤ製造において、圧力測定面の望ましくない変形が生じず、しかも製造が簡単な圧力測定装置を提供する。

【解決手段】圧力測定装置(20)は、プルーフ本体(22)に機能的に取り付けられた圧力測定面(28)と、プルーフ本体に機能的に取り付けられた剛性コンポーネント(30)とを有し、測定面(28)は、剛性コンポーネント(30)の表面を形成している。更に、この装置は、プルーフ本体とは機能的に別個であり、剛性コンポーネントを収容する全体として環状の支持体(38)と、支持体と剛性コンポーネントとの間に半径方向に挿入された可撓性物体(40)とを有し、測定面の輪郭は、可撓性物体によって境界付けられるようになっており、この可撓性物体は、支持体及び剛性コンポーネントにくっついている。

(もっと読む)

空気入りタイヤの製造方法および装置

【課題】加硫時におけるグリーンタイヤ12の物性変化および圧力分布、温度分布の不均一に基づくベアの発生を効果的に抑制する。

【解決手段】コア本体41における流体通路46の開口をフィルム体48により覆うとともに、加硫時にこれらの間にスチームを供給して膨出したフィルム体48によりグリーンタイヤ12を加硫金型53に押し付けるようにしたので、グリーンタイヤ12とスチームとの接触が阻止され、しかも、均一化された圧力分布、温度分布下でグリーンタイヤ12を型付けしながら加硫することができる。

(もっと読む)

マイクロ波照射加硫方法及び装置

【課題】発泡を防止して押出し成形物を加硫させるマイクロ波照射加硫方法を提供する。

【解決手段】押出機3により押出し成形された押出し成形物をマイクロ波照射加硫し、加熱加硫した後、さらに冷却するマイクロ波照射加硫方法において、マイクロ波照射加硫するマイクロ波照射加硫工程と、加熱加硫する加熱加硫工程と、冷却する冷却工程とを加圧下で行う方法である。

(もっと読む)

加硫モールドの予熱方法

【課題】予熱時におけるブラダ43と加硫モールド35との直接接触を阻止することで加硫済タイヤの外観不良を防止する。

【解決手段】ブラダ43と上、下モールド21、15との間に上、下離隔シート50、51をそれぞれ介在させたので、ブラダ43と上、下モールド21、15の型付け面22、16との直接接触が阻止される。また、ブラダ43として円筒状のものを用いたので、予熱時に該ブラダ43が上下から押し潰されて円盤状となっても、その外周面は軸方向にほぼ平行となって半径方向外側にあまり突出せず、セクターモールド33の型付け面34への直接接触が阻止される。この結果、予熱時におけるブラダ43から前記型付け面22、16、34へのブラダ43の模様の転写が阻止される。

(もっと読む)

加硫モールドの予熱方法

【課題】構造簡単で安価でありながら、未加硫タイヤが搬入される直前の加硫モールド35を加硫に適する温度付近まで均一に予熱する。

【解決手段】上、下熱板20、13に、未加硫タイヤの加硫モールド35への搬入直前まで加熱流体を供給することで、加硫モールド35を予熱するようにしたので、予熱が終了した時点、即ち未加硫タイヤの加硫モールド35への搬入直前から加硫作業の開始までの間には若干の時間が経過するだけで、加硫モールド35からの放熱は殆どない。このため、加硫作業の開始時における加硫モールド35は全体が加硫に適する温度付近の温度にほぼ均一に保持される。

(もっと読む)

車両タイヤを加硫およびモールド成形するための方法および装置

本発明は、車両タイヤをモールド成形および加硫するための装置および方法に関する。車両タイヤをモールド成形および加硫するための装置は、加硫済タイヤに付与される外側形態に対応する形態を有するモールドキャビティ(3)を形成するとともに、軸方向に対向し各々が作業表面(5)を有する一対のシェル(4)を含むモールド(1)を含む。作業表面(5)は、環状の展開を有するとともに、加硫対象生タイヤ(2)のビード(6)および側壁(7)上で作用するようになされている。また、シェル(4)の少なくとも一方の作業表面(5)は、自らの環状の展開に沿って展開する環状溝(12)を有する。環状インサート(13)は、環状溝(12)内に着脱可能に装着され、モールドキャビティ(3)に対向するモールド面(14)を有する。モールド面(14)は、タイヤ(2)の側壁(7)上に押印されるグラフィックマーク(15)を有する。  (もっと読む)

(もっと読む)

スタッド付きタイヤ用のモールドを製作する方法

【課題】タイヤ製造に効果的に用いられるモールドライニングを製作する方法を提供する。

【解決手段】切り込みが設けられると共にスタッドを有するトレッドブロックを備えたタイヤの製造向けのモールドライニング(G)を製作する方法であって、実質的に形状及び長さが等しい薄片(L1〜L6)をゴムブロックを成形するようになったモールドライニングの部分上に位置決めすることによってモールドライニングを製作するステップを有する、方法において、次のステップでは、スタッドのためのハウジングを成形できるピンを受け入れるようになった部位の各々に位置する円筒形空間内に入っているライニングの材料及び薄片の材料を半径方向に除去し、次いで、ピンを支持したインサートを前もって形成されている穴の中に位置決めする方法が提供される。

(もっと読む)

タイヤ成形用金型の製造方法

【課題】紙または板状の積層材料で形成したマスターモデルを用いてタイヤ成形用金型を直接製造するので、工数の低減と納期短縮化を図ることが出来ると共に、安価で、短時間に効率良く製造することが出来るタイヤ成形用金型の製造方法を提供する。

【解決手段】三次元データを用いて複数枚の紙または板状の積層材料を一体的積層させて所定の形状のタイヤ成形用金型のマスターモデル1を製作する一方、タイヤ成形用金型の外形形状を有する補強部材2を形成し、前記補強部材2の嵌合凹部に所定の間隙Hを隔てて前記マスターモデル1を嵌合させ、前記補強部材2とマスターモデル1との間隙Hに未硬化液状樹脂Wを注入充填する。この未硬化液状樹脂Wを硬化成形させて前記補強部材2と一体化させ、前記硬化樹脂材料Wの反転形状樹脂部材をタイヤ成形用金型として使用する。

(もっと読む)

電熱装置およびそれを用いた管路ライニング工法

【課題】短絡する恐れがなく、効果的に発熱して熱硬化性樹脂を加温硬化させることができる電熱装置、およびこの電熱装置を用いて管路をライニングする管路ライニング工法を提供する。

【解決手段】面状発熱体1に3本の電極11、12、13を設け、この面状発熱体を円筒状にしてバルーン2に取り付ける。端部の2つ電極11、12の電位は同じにされ、中央電極13と端部電極11、12の間に電圧が印加される。端部の電極を接近または重合しても、電極の短絡を防止できる電熱バルーン3が得られる。この電熱バルーンを用いて管路に施されたライニング材の熱硬化性樹脂が加熱、硬化される。エネルギー効率が格段高く、工程が簡素になるライニングを施すことができる。

(もっと読む)

加硫成形型、樹脂カラー、ゴム製筒体の製造方法、及びゴムホースの製造方法

【課題】未加硫ゴムの熱膨張による不均一な変形を抑えることができるゴムホースの製造方法の提供。

【解決手段】マンドレル4の外周側に未加硫ゴム3を配置する。未加硫ゴム3の両側に金属カラー8を介在させて、弾性率の温度依存性を有する樹脂カラー9を配置する。マンドレル4及び未加硫ゴム3を加硫缶5の内側のゴムバッグ6に挿入する。未加硫ゴム3及び樹脂カラー9を加熱しつつ未加硫ゴム3をゴムバッグ6で外側から加圧する。加熱されて剛性が小さくなった樹脂カラー9が熱膨張する未加硫ゴム3の伸びを吸収する。樹脂カラー9の設定変形量を超過する圧縮変形が規制される。未加硫ゴム3を加圧して加硫成形してゴムホース2とする。

(もっと読む)

空気入りタイヤの製造方法

【課題】ブラダーの製作費用を実質的に増加させることなく、両サイドウォール部を均質に加硫可能にした空気入りタイヤの製造方法を提供する。

【解決手段】上型13と下型14とを有し、タイヤ軸O方向を鉛直にセットした加硫金型11に未加硫タイヤTを挿入し、未加硫タイヤTの内側に挿入したブラダー15を加熱流体の圧入により膨張させて加硫成形する空気入りタイヤの製造方法において、未加硫タイヤTの上型13側のサイドウォール部2(7)の内面とブラダー15との間に、可撓性シート10を介在させて加硫成形することを特徴とする。

(もっと読む)

曲がりホース成型用マンドレル及びこれを用いた樹脂−ゴム複合曲がりホースの製造方法

【課題】複雑な三次元形状を有し内面に傷のない高品質の樹脂−ゴム複合曲がりホースを、低コストで高精度に製造可能な曲がりホース成型用マンドレルを提供する。

【解決手段】樹脂チューブの外側に複数のゴム層とこの複数のゴム層間に介在する補強層とを被覆された樹脂−ゴム複合曲がりホースの成型に用いられる曲がりホース成型用マンドレルであって、可撓性チューブ2とこの可撓性チューブ2の外周に被覆されたゴム層3とから構成された曲がりホース成型用マンドレル1。

(もっと読む)

ウエザストリップの成形方法とその成形用金型

【課題】押出成形により成形した押出成形部の端部に型成形により型成形部を成形するに際して、押出成形部の端部の見栄えを良好に成形するウエザストリップの成形方法およびその成形方法に使用する成形用金型を提供する。

【解決手段】成形用金型20には押出成形部の端部を挟持する挟持部20bと、型成形部を形成するキャビティー20cを設ける。挟持部20bは押出成形部の端部に当接する挟持コア23、24、25を有し、挟持コアの少なくとも一部は熱伝導性の低い材料で形成し、押出成形部の端部を挟持部で挟持した後、キャビティーに型成形部を構成するゴム材料を射出又は注入しその後ゴムを架橋させて成形するウエザストリップの成形方法である。

(もっと読む)

ゴム製品及びその製造方法並びにラッピング加硫用巻付体及びラッピング加硫用締め付け布

【課題】ラッピング加硫により、製品品質に優れたゴム製品を製造する。

【解決手段】未加硫ゴムの成形体にラッピングクロスによる締め付け力を付与して加硫するラッピング加硫によるゴム製品の製造方法において、ラッピングクロスとしてポリケトン繊維よりなるものを用いる。ポリケトン繊維は、耐熱性及び耐久性に優れるため、ラッピング加硫に繰り返し使用しても繊維特性は殆ど変化しないため、加硫後の製品表面のシワ入り等の外観低下の原因となることはなく、長期に亘り、繰り返し使用することができる。ポリケトン繊維は加硫温度領域での熱収縮性に優れるため、ポリケトン繊維よりなるラッピングクロスにより十分な加圧力を付与して加硫時のゴムの発泡を抑制し、ゴム物性を高め、また、加硫時に異種材料の接着一体化を行う場合にあっては、異種材料間の接着性に優れたゴム製品を得ることができる。

(もっと読む)

ゴム製筒体の製造方法

【課題】ゴム製筒体の生産性、外観及び寸法精度を高めることができるゴム製筒体(ゴムホース)の製造方法の提供。

【解決手段】筒状の内型4の外周側に未加硫ゴム筒7を配置する。内型4の外周面を円錐台の側面から構成する。内型4をシャフト6に中心軸方向にスライド自在に外嵌する。筒状の外型5の大径側に内型4の小径側を挿入する。外型5の内周面を円錐台の側面から構成する。内型4を外型5に小径側に向けて押し込む。内型4の大径側端部の中心軸方向の移動を外型5に対して規制する。加硫成形用の熱によって内型4を小径側に熱膨張させる。内型4が外周側の未加硫ゴム筒7を外型5の内周面に押圧する。これによる加圧と加熱により未加硫ゴム筒7をゴムホース1に加硫成形する。

(もっと読む)

ゴム製筒体の製造方法

【課題】ゴム製筒体の生産性、外観及び寸法精度を高めることができるゴム製筒体(ゴムホース)の製造方法の提供。

【解決手段】内型4の外周面を円錐台の側面から構成する。内型4の外周側に未加硫ゴム筒7を配置する。未加硫ゴム筒7に筒状の外型5を外嵌する。外型5の内周面を円錐台の側面から構成する。外型5に外型カバー6を外嵌する。外型5の小径側端部の中心軸方向の移動を内型4に対して規制する。加硫成形用の熱によって外型5を大径側に熱膨張させる。外型5が内側の未加硫ゴム筒7を内型4の外周面に押圧する。これによる加圧と加熱により未加硫ゴム筒7をゴムホース1に加硫成形する。

(もっと読む)

ゴム製筒体の製造方法

【課題】ゴム製筒体の生産性、外観及び寸法精度を高めることができるゴム製筒体(ゴムホース)の製造方法の提供。

【解決手段】内型4をシャフト8の外周側に樹脂製円筒体9を配置して構成する。内型4をマンドレルとしてその外周側に未加硫ゴム筒7を形成して外型5に挿入する。シャフト8と樹脂製円筒体9との間に加圧流体を注入して樹脂製円筒体9を径方向に膨張させる。十分な剛性のある内型4及び外型5で未加硫ゴム筒7を加圧する。加圧流体を熱媒体として未加硫ゴム筒7を加熱して加硫成形する。加圧流体を排出して樹脂製円筒体9を縮径して脱型する。

(もっと読む)

タイヤ加硫用ブラダー

【課題】耐久性が向上されたタイヤ加硫用ブラダー2の提供。

【解決手段】タイヤ加硫用ブラダー2は、流体の充填により膨張する本体4と、この本体4の上端P1から半径方向略内向きに延びる上モールドグリップ6と、この本体4の下端P2から半径方向略内向きに延びる下モールドグリップ8と、この上モールドグリップ6からさらに半径方向略内向きに延びる上クランプ10と、この下モールドグリップ8からさらに半径方向略内向きに延びる下クランプ12とを備えている。この本体4は、架橋ゴムからなる。この本体4は、高モジュラスゴム18からなる第一ゴム領域14と、この第一ゴム領域14の下に位置し低モジュラスゴム20からなる第二ゴム領域16とを備えている。この第一ゴム領域14と第二ゴム領域16とは、軸方向に隣接して配されている。

(もっと読む)

1 - 20 / 32

[ Back to top ]