Fターム[4F203AP05]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 検出量又は監視量 (131) | 温度、熱量 (39)

Fターム[4F203AP05]に分類される特許

1 - 20 / 39

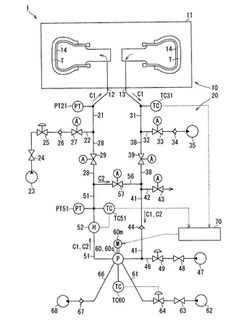

タイヤ加硫方法、及びタイヤ加硫機

【課題】不活性ガスを循環させるタイヤ加硫方法において、消費エネルギーを減らし、かつ、タイヤの生産性を高くする。

【解決手段】供給配管21を介してタイヤTの内部空間にガス(不活性ガス)を供給する供給工程と、戻り配管31を介してタイヤTの内部空間からガスを排出する排出工程と、回転式の循環装置60により戻り配管31を流れるガスを供給配管21へ供給する循環工程と、循環装置60を介して循環するガスを加熱装置52により加熱する加熱工程と、内圧出口ガス温度センサTC31(出口ガス温度センサ)により戻り配管31を流れるガスの温度を検出する出口ガス温度検出工程と、回転数減少工程とを備える。回転数減少工程は、内圧出口ガス温度センサTC31の検出温度が回転数減少温度T1(第1温度)以上の場合、内圧出口ガス温度センサTC31の検出温度が回転数減少温度T1未満の場合よりも、循環装置60の回転数をコントローラ70により減らす工程である。

(もっと読む)

加硫装置

【課題】

ゴム材料の射出が完了した複数の金型を積み重ねて加硫を行なう加硫装置において、加硫後のゴム材料の品質ばらつきを低減することである。

【解決手段】

それぞれ内部に電気ヒータを有する金型30a〜30cを積み重ねた積層金型26と、金型30a〜30cの表面に設けられたヒータ側電気接点に給電側電気接点を押圧して接続する接続ユニット40a〜40cとを有する。

(もっと読む)

放射加熱器を用いた熱処理装置

【課題】光熱写真フィルムを熱現像するために放射加熱器によって熱せられたドラムを用いる処理装置を提供する。

【解決手段】内面と外面とを有するドラムコアを含む回転可能な中空のドラムと、ドラムの内側内に配置される放射加熱器とを含み、放射加熱器は、ドラムを加熱するために放射エネルギーを供給するように構成され、ドラムからの非均一な熱損失を補いドラムコアの外面をドラムコアの長手方向の幅に渡り実質均一な所望の温度にするためにドラムの内側の他のエリアより多い放射エネルギーをドラムの内側の選択エリアが吸収するようにドラムの内側の少なくとも1つの放射エネルギー吸収特性がその長手方向の幅Wdにわたって変わる熱処理装置を備える。

(もっと読む)

熱硬化性プラスチック材料の高周波誘電加熱装置、及び熱硬化性プラスチックの成形方法

【課題】マイクロ波の誘電加熱を利用した装置に比べ、より安全で均一に素早い加熱が可能であり、高品質な熱硬化性プラスチックを形成可能な熱硬化性プラスチック材料の高周波誘電加熱装置を提供する。

【解決手段】高周波誘電加熱装置1は、熱硬化性プラスチック材料が注入されたモールドMを収容可能であり、収容したモールドMに対して照射可能に高周波を発生する高周波発生部2を備えており、モールドMに対する高周波の照射により、熱硬化性プラスチック材料を誘電加熱する。高周波発生部2は、電極としての下部電極4及び上部電極5を備えており、モールドMを搬送する搬送部3に高周波を供給するように配置されている。

(もっと読む)

タイヤ用加硫モールドの加熱装置および加熱方法

【課題】電磁誘導加熱によって発熱される電磁誘導発熱体からの熱損失を有効に防止して、加硫モールドのタイヤ接触面への熱伝達効率を大きく高めたタイヤ用加硫モールドの加熱装置を提供する。

【解決手段】加硫ブラダ4との協力下で生タイヤの加硫成形キャビティ5を区画するタイヤ用加硫モールドの加熱装置であって、加硫モールド部分1、2、3の、少なくとも、タイヤとの接触面を、透磁率の小さい金属材料からなり、熱伝導性にすぐれた部材にて区画形成するとともに、タイヤとの接触面から離隔した所定位置に、透磁率の大きい金属材料からなる、電磁誘導発熱体11、12、13を配設し、該電磁誘導発熱体11、12、13を発熱させるコイル14、15、16を加硫モールド部分1、2、3を取付けられるプラテン側部材内7、9、10内に配設してなる。

(もっと読む)

タイヤ加硫用ブラダーのパンク検出装置およびパンク検出方法

【課題】タイヤ加硫用ブラダーに発生したパンクの検出感度を向上させることができ、また、メンテナンス負担を軽減でき、装置寿命を延ばすことができるタイヤ加硫用ブラダーのパンク検出装置およびパンク検出方法を提供する。

【解決手段】センサボックスと、生タイヤの加硫中にタイヤ加硫用ブラダーの内部から漏れ出る加熱加圧媒体の蒸気をセンサボックスに誘導する導入管と、センサボックスに導入された前記蒸気を検出するセンサとを備えたタイヤ加硫用ブラダーのパンク検出装置であって、センサボックスへの前記蒸気の導入を、真空引きにより行うバキューム手段、および/または、センサボックス内にエアを供給して、センサボックス内のエアを排出するエア供給排出手段が備えられているタイヤ加硫用ブラダーのパンク検出装置とこの検査装置を用いたタイヤ加硫用ブラダーのパンク検出方法。

(もっと読む)

加熱装置

【課題】基材を搬送しながら加熱する際に基材に与えられる熱量を速やかに変更してこの基材の温度を容易に調整することができる加熱装置を提供する。

【解決手段】本発明に係る加熱装置は、搬送装置1と、加熱源2と、変更手段とを備える。前記搬送装置1は加熱対象である基材4を搬送する。前記加熱源2は前記搬送装置1で搬送されている前記基材4を輻射熱で加熱する。前記変更手段は前記基材4の搬送経路と前記加熱源2との間の距離を変更する。

(もっと読む)

加硫制御システム

【課題】ゴム成形品の加硫時間を精度良く決定することができる加硫制御システムを提供する。

【解決手段】押出機2の吐出口8における帯状ゴム部材3の温度を測定する温度計9と、情報を帯状ゴム部材3に直接記録する記録手段10と、記録された情報を加硫装置7での加硫前に読み取る読取手段11と、加硫時間を決定するタイマー12と、それら温度計9、記録手段10、読取手段11及びタイマー12に接続する制御器14とを備えており、制御器14は、温度計9の測定温度を記録手段10により帯状ゴム部材3自体に記録させると共に、読取手段11を通じて取得した測定温度を基にして算出した加硫時間をタイマー12に設定する。

(もっと読む)

加硫金型の予熱方法および装置

【課題】エネルギーの浪費を抑制しつつ迅速に加硫金型37を予熱する。

【解決手段】検出センサ47によって検出された加硫金型37の温度が所定温度R2に到達した後、予熱目標温度R1に到達するまでの間、制御部54により制御弁43を絞って開度を小としたので、予熱目標温度R1に到達する直前における加硫金型37に対する加熱熱量が少なくなり、予熱目標温度R1からのオーバーシュート量が小さくなる。この結果、放熱により徐々に温度が低下して予熱目標温度R1に落ち着くまでの時間が短縮され、加硫金型37を迅速に予熱目標温度R1とすることができる。

(もっと読む)

熱媒体通流ローラ装置

【課題】 肉圧内に気液二相の熱媒体を封入したジャケット室を有する熱媒体通流ローラ装置において、負荷熱量やローラの熱伝導率にかかわらず、ローラの表面温度の変動に省エネルギーで即応させること。

【解決手段】循環する熱媒流体路に熱交換装置5a、5bを配置し、前記熱交換装置で熱交換された熱媒流体を、肉圧内に気液二相の熱媒体を封入したジャケット室1bを有するローラ1の内部に通流して前記ローラ1を所定の温度に保持してなる、前記ローラ1の表面に当接する処理物を熱処理する熱媒体通流ローラ装置において、ローラ1の表面温度とローラ内部へ送る熱媒流体の温度との差が所定の一定となるようにローラ内部へ送る熱媒体の通流量を調節する。これによりローラ表面の温度変動に対してローラ表面温度の均一化を図りつつ迅速に対応し、最適の省エネルギー運転ができる。

(もっと読む)

タイヤ用加硫装置

【課題】ローカバーを加熱及び加圧しつつこのローカバーの温度を計測しうるタイヤ用加硫装置の提供。

【解決手段】この加硫装置は、タイヤの外面を形成しうるモールド38を備えている。このモールド38は、タイヤのトレッド面に対応するキャビティ面50を有する本体48と、温度計58とを備えている。この本体48は、このタイヤのトレッドの溝に対応する凸部52を備えている。この温度計58は、温度を検出しうる検知部60を備えている。この検知部60は、この凸部52の先端部分に取り付けられている。好ましくは、上記タイヤのセンター領域に位置する溝に対応する凸部52に、上記検知部60は取り付けられている。この検知部60が、このタイヤのショルダー領域に位置する溝に対応する凸部52に取り付けられてもよい。

(もっと読む)

発熱体の配設場所の最適化

ゴム物品用の金型内における発熱体の配設場所を最適化する方法が提供される。特に、硬化プロセスの効率を向上させるようタイヤのトレッド金型中における1つ又は2つ以上の発熱体、例えば硬化ピン又はサイプの位置を最適化する方法も又提供される。  (もっと読む)

(もっと読む)

未加硫タイヤの予熱装置および予熱方法

【課題】予熱の温度制御が容易でありながら加熱効率を容易に向上させることができ、しかも、既存設備の改良が不要で、汎用の空気入りタイヤにも問題なく適用できるようにする。

【解決手段】蓋55を閉止することで密閉された予熱ボックス48の収納室49に未加硫タイヤMを収納した状態で加熱手段59により加熱する一方、未加硫タイヤMの予熱ボックス48からの搬出に先立って蓋55を開放するようにしたので、外部に漏れる熱量を効果的に低減させることができ、この結果、未加硫タイヤM全体を短時間で予熱することができ、加熱効率を容易に向上させることができるとともに、未加硫タイヤMの温度制御も容易となる。

(もっと読む)

タイヤモールド予熱方法及び装置

【課題】生産性を改善することが可能なタイヤモールド予熱方法及び装置を提供する。

【解決手段】タイヤ加硫機に装着されるタイヤモールド1の予熱方法である。タイヤ加硫機に装着する前のタイヤモールド1を予熱容器2内に収容した後、予熱容器2内に過熱蒸気を供給してタイヤモールド1を予め加熱する。タイヤモールド1の加熱中、タイヤモールド1に設けた温度センサー19により温度を検出し、検出した温度が予め設定した温度に到達した時点で加熱を終了する。

(もっと読む)

ゴム製物品の硬化時間調節

ゴム製物品を硬化させる方法であって、高温限度(TH)と低温限度(TL)との間の測定硬化温度を維持するステップを有する、方法。TH及びTLは、それぞれ高温硬化曲線及び低温硬化曲線から導き出される。他のステップとして、硬化標的A1,A2を得るステップが挙げられ、標的A1、標的A2は、それぞれ、高温硬化曲線と基本温度(TB)との間の面積、低温硬化曲線と基本温度(TB)との間の面積であり、TBは、A1,A2を互いの少なくとも10%以内にするよう選択され、また、他のステップとして、測定硬化曲線の下の面積を求めるステップが挙げられ、測定硬化曲線下の面積は、測定硬化曲線とTBとの間の面積であり、測定硬化曲線は、経時的な硬化温度測定値のプロットとして定義される。  (もっと読む)

(もっと読む)

FRP成形体の製造方法及び加熱装置

【課題】繊維強化プラスチック層の内層の高Vf化を抑制できるFRP成形体の製造方法及びそれに用いられる加熱装置を提供する。

【解決手段】FRP成形体の製造方法は、マンドレル10の周囲に樹脂含浸繊維層11を形成する工程(a)と、該樹脂含浸繊維層の厚さ方向に、外層側が高温で内層側が低温となる温度勾配を生じさせた状態で、樹脂含浸繊維層11を昇温させる工程(b)とを備える。また、加熱装置は、加熱炉30と、周囲に樹脂含浸繊維層11が形成されたマンドレル10を加熱炉内において支持する支持部32と、加熱炉内を加熱するヒータ31と、加熱炉内に配置されるマンドレル内に冷媒を循環させる冷媒循環機34とを備える。

(もっと読む)

未加硫ゴムベルトの加硫条件の設定方法

【課題】生産性を向上させるとともにコストを削減する。

【解決手段】未加硫ゴムベルトの加硫条件の設定方法は、まず、未加硫ゴムシートのゴム試料を種々の条件でプレス加硫し、その物性を評価して最適な加硫温度及び累積加硫度を設定する(S2〜S4)。次に、未加硫ゴムシートを含む積層体を所定時間ごとに測定する(S6)。次に、アーレニウスの反応式に、所定時間毎のゴム温度と、加硫温度とを代入して、所定時間毎の加硫度を算出するとともに、所定時間毎の累積加硫度を求める(S7)。そして、求められた所定時間毎の累積加硫度が設定された累積加硫度以上となる時間を決定する(S8)。

(もっと読む)

タイヤ加硫機、及びタイヤ加硫方法

【課題】生タイヤ内部空間に供給される加熱加圧媒体の圧力(絶対値及び圧力−時間変化)と、温度(絶対値及び温度−時間変化)とを、互いの条件(温度や圧力の条件)に影響を受けることなく制御できるタイヤ加硫機、及びタイヤ加硫方法を提供すること。

【解決手段】媒体回収経路23中に配置され窒素ガスの圧力を測定するための第1圧力センサー3と、媒体経路25中に配置され第1圧力センサー3からの信号に基づき窒素ガスの圧力を制御するための第2圧力制御弁33と、媒体循環経路21中に配置され窒素ガスの温度を測定するための温度センサー10と、媒体循環経路21中に配置され温度センサー10からの信号に基づきモールド14内に供給される窒素ガスの温度を制御するための加熱手段8とを備え、第2圧力制御弁33、及び加熱手段8により、生タイヤ内部空間2内に供給される窒素ガスの圧力、及び温度をそれぞれ個別に制御することを特徴とする、タイヤ加硫機1。

(もっと読む)

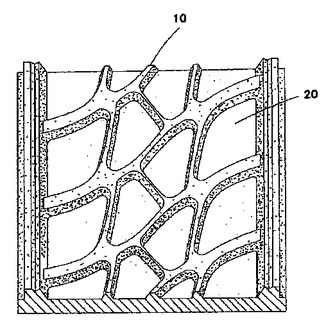

タイヤのような不均一なゴム製品の硬化方法の改良

【課題】ゴム製品の機能をほとんど変化させないか性能を損なわずに、モールド内でのゴム製品の総硬化時間を短縮し、硬化状態を最適化する効率的かつ実用的な不均一ゴム製品の硬化方法。硬化時間を10%以上短縮でき、タイヤトレッドの硬化に特に有用。

【解決手段】個別に加熱可能な熱伝導ピン要素を用いる。タイヤトレッドの各部分の硬化状態を有限要素解析法または熱電対プローブを用いて求める。硬化を律速する部分を調べて互いに独立して加熱可能な一本または複数本の熱伝導ピン要素をタイヤトレッド用モールドの内側表面に追加し、硬化律速部分に熱を伝達して均一な硬化状態にする。  (もっと読む)

(もっと読む)

加熱成形プレスによる加硫成形方法及び装置

【課題】 未加硫材料を装填した金型を上下熱盤によって一定温度でもって一定時間、熱圧することにより加硫成形を行う方法において、金型の放置等によって金型の表面温度が低下していても、確実に加硫成形を行うことができるようにする。

【解決手段】 下側熱盤2上にセットされた未加硫材料を装填している金型6の表面温度を成形開始時において温度センサー7により検出し、その表面温度が、上記一定温度でもって一定時間、加硫成形された時に未加硫材料が完全に加硫されるに必要な予め設定された成形安定温度以下であれば、その温度降下量に応じて上記成形時間を延長し、上記一定温度でもってその延長時間分だけ上下熱盤1、2によって長く熱圧成形を行う。

(もっと読む)

1 - 20 / 39

[ Back to top ]