Fターム[4F204AH79]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 光学部品(←ホログラム、偏光体) (1,202) | 光学情報担体、光ディスク (33)

Fターム[4F204AH79]に分類される特許

1 - 20 / 33

微細構造体の製造方法

【課題】平滑及び平坦、かつ転写性に優れた微細構造体の製造に好適な方法を提供する。

【解決手段】本発明に係る微細構造体の製造方法は、溶融樹脂供給装置の樹脂供給口をスタンパに沿って移動させることによりそのスタンパに溶融樹脂を塗布し、形成された樹脂溶融体を押圧して冷却・固化することにより微細構造が転写成形された微細構造体を製造する製造方法であって、前記スタンパへの溶融樹脂の塗布が、前記樹脂供給口から供給される溶融樹脂の量がその樹脂供給口と前記スタンパ上面との隙間量に規制される範囲の隙間で行われ、かつ、その規制された供給量を補填しつつ行われることによって実施される。

(もっと読む)

光学部品の製造方法

【課題】成形型の型面に離型剤を塗布することなく、離型性を向上させ、また、感光性樹脂自体の樹脂組成を変えることなく、同じ照度・照射時間でありながら感光性樹脂の硬化性を向上させて結果として離型性を向上させ、欠陥のない光学部品を得ることができる光学部品の製造方法を提供する。

【解決手段】光透過性基板2上に供給された感光性樹脂1Aに成形型3を型押しした状態で、上記光透過性基板2を透して光照射し光学部品1を製造するに際し、上記成形型3として、型面3aでの、波長365nmの光の反射率が、46%以上に設定されているものを用いる。

(もっと読む)

微細凹凸構造体、およびその製造方法、ならびに光学素子

【課題】耐熱性を有する微細凹凸構造体、およびその製造方法であって、生産性が高く、樹脂の一部が原版に付着する原版汚れが発生し難く良品率が高い、微細凹凸構造体、およびその製造方法、ならびに微細凹凸構造体からなる光学素子、を提供すること。

【解決手段】微細凹凸構造形成層とシールド層との複層構成を有する微細凹凸構造体であって、前記微細凹凸構造形成層は樹脂の硬化物を含み、シールド層は珪酸化合物によって構成され、シールド層の厚さが、微細凹凸構造形成層の厚さの半分以下である。

(もっと読む)

成型体の製造方法

【課題】成型体の表面に形成される絵柄模様をその深部にまで進入させて絵柄模様の長寿命化を図る。また、色の組み合わせ、デザイン性が広い成型体を提供し、更に、成型体の表層にのみ難燃性や撥水性等の機能を効率的に付与する。

【解決手段】有機系の重合性成分(A)を含む未硬化の原料を調製し、これを硬化させる成型体の製造方法であって、この原料の表面に被転写物(C)を接触させた状態で原料に振動を与えて、被転写物(C)を原料に転写した後、重合性成分(A)を重合させて原料を硬化させる成型体の製造方法。または、有機系の重合性成分(A)の代わりに、有機系の重合性成分(A)と無機充填材(B)を含む未硬化の混合原料を使用する。

(もっと読む)

磁気記録媒体の製造方法

【課題】良好なパターン転写が可能な紫外線硬化性樹脂材料を得る。

【解決手段】中心孔を有する磁気記録媒体の第1の主面上に第1の凹凸パターンを有する硬化した第1の紫外線硬化性樹脂材料層を形成し、磁気記録媒体の第1の主面とは反対側の第2の主面上に第2の凹凸パターンを有する硬化した第2の紫外線硬化性樹脂材料層を形成する。

(もっと読む)

成型体の製造方法

【課題】寸法精度が良く、複雑な形状を有する成型体を低温かつ短時間で得ることができ、得られた成型体の成型用金型からの離型が容易である成型体の製造方法を提供する。

【解決手段】1組の成型用金型のうち、少なくとも一方の成型用金型における転写パターンが形成された面に光後硬化性樹脂組成物を塗布する工程と、前記光後硬化性樹脂組成物に光を照射する工程と、光照射後、光後硬化性樹脂組成物の硬化前に成型用金型を嵌合する工程とを有する成型体の製造方法。

(もっと読む)

シートホルダー及びシートホルダーのシートセット方法並びに熱プレス装置

【課題】所定大にカットされた熱可塑性樹脂シート材に対して精度よく転写成形を実施することができるシートホルダー及びシートホルダーのシートセット方法並びに熱プレス装置を提供する。

【解決手段】内側に熱可塑性樹脂シート材Sの保持空間25,35を有する上枠部材20と下枠部材30とからなり、上枠部材20と下枠部材30は合着及び各合接面21,31が離間自在とされ、上枠部材20と下枠部材30の保持空間25,35の外側の各合接面21,31には熱可塑性樹脂シート材Sの成形面以外の部分を挟持する挟持部22,32を有するとともに、挟持部22,32以外の保持空間25,35の外側には合着した上枠部材20と下枠部材30を熱プレス装置に配設する位置決め部26,36が形成されている。

(もっと読む)

微細構造転写装置

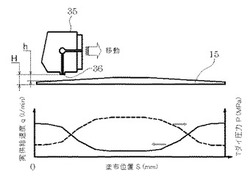

【課題】本発明は、パターン形成において、高精度なパターニングを行う微細構造転写装置を提供することである。

【解決手段】本発明は、微細パターンが形成されたスタンパを被転写体に接触させ、被転写体にスタンパの微細パターンを転写する微細構造転写装置において、被転写体における微細パターンの転写領域で、前記の気泡を外部に導くような弾性力分布を持たせる機構とする。

(もっと読む)

プレス加工用前駆体及びその製造方法

【課題】高屈折率で線膨張率が小さい高品位な樹脂成形品を、加熱プレス成形により高歩留まりで製造することが可能なプレス加工用前躯体及びその製造方法を提供すること。

【解決手段】粉粒体として供給される無機微粒子含有の熱可塑性樹脂を、加熱下で粉粒状態を残した凝集体23として押し出すか、型に投入して熱プレスにより粉粒状態を残した凝集体23とすることにより、所定の流動性を備えた凝集体であるプレス加工用前躯体21を得ることで、加熱プレス成形による製品化の際の成形性を向上させて、製品歩留まりを向上させることができる。

(もっと読む)

剥離装置、剥離方法および情報記録媒体製造方法

【課題】剥離対象物に汚れが生じたり傷付きが生じたりする事態を回避し得る剥離装置を提供する。

【解決手段】平板状の中間体10x(第1の対象物)を保持する中間体保持部54(第1の保持部)と、中間体10xに貼り付いて中間体10xと一体化した平板状のスタンパー30A(第2の対象物)を保持するスタンパー保持部52(第2の保持部)とを備え、中間体保持部54によって中間体10xを保持すると共にスタンパー保持部52によってスタンパー30Aを保持した状態において中間体10xかスタンパー30Aを剥離可能に構成され、中間体保持部54は、中間体10xにおける厚み方向に沿った面(外周面)に少なくとも2点以上で接して中間体10xを保持する。

(もっと読む)

感光性エレメント及びその製造方法

【課題】 光ナノインプリントに用いられる微細な凹凸を有する基材にエアーボイドの発生のない感光性樹脂層を積層することができる感光性エレメント及び光ナノインプリントに用いられる微細な凹凸を有する基材にエアーボイドの発生がなく、なおかつ安価な常圧下で加熱加圧するラミネータで感光性樹脂層を積層することができる、感光性エレメントの製造方法を提供する。

【解決手段】 表面粗さが0.01〜2μmの微細な凹凸を転写する感光性エレメントであり、その構成が支持フィルム(A)、感光性樹脂組成物層(B)及び保護フィルム(C)を含み、かつ前記保護フィルム(C)の感光性樹脂組成物層と接触する面のRaが0.05〜0.5μmである感光性エレメント及びその製造方法。

(もっと読む)

光学素子の製造方法

【課題】製造コストの低減を図りつつ高品質の光学素子を得る。

【解決手段】金型ブロック26に形成されたキャビティ33に樹脂素材34を供給し、加熱加圧して成形する光学素子36の製造方法であって、樹脂素材34を加熱加圧して該樹脂素材34の内部歪及び表面欠陥を除去する第1プレス工程(歪取り工程)14と、歪取り工程14を経た樹脂素材34をさらに加熱加圧して光学素子36の形状を確保する第3プレス工程(形状安定化工程)18と、を有する。

(もっと読む)

光ディスクの製造方法

【課題】 膜厚が均一な塗膜が得られる光ディスクの製造方法を提供する。

【解決手段】 光ディスク基板1の中央に孔部1aがあり、その孔部1aより径方向外側で且つ記録領域より内側の部分に、傾斜した外周面を備えた突起部2を設ける工程と、光ディスク基板1を低速回転させながら、突起部2の外周面に沿って流動性を有する硬化前の前記硬化性樹脂を供給する工程と、光ディスク基板1を高速回転させて、硬化前の前記硬化性樹脂をディスク基板1上で径方向外側に向けて膜状に延伸して塗膜を形成する工程と、延伸により形成された塗膜を硬化して硬化性樹脂からなる塗膜3を形成する工程を含むことを特徴とする。

(もっと読む)

ディスク製造方法及び光ディスク

【課題】隙間部分を傷つけたり樹脂や基板の削り屑が発生するなどなく、簡易かつ適切にスタンパを剥離できるようにする。

【解決手段】スタンパを用いてピットパターンをディスク基板に転写する工程において、転写後、ディスク基板上の硬化された樹脂からのスタンパ剥離を良好に行うため、転写工程に先立って、予め剥離開始部位の樹脂を硬化して転写前硬化部を形成しておく。転写工程では、スタンパが圧着された状態で樹脂層が硬化されて凹凸パターンの転写が行われる。その後、スタンパを剥離する際に、転写前硬化部とスタンパとの間に自然に隙間ができるため、その隙間部分をきっかけとして、例えばエアブローを行いながらスタンパを剥離していく。

(もっと読む)

レプリカモールドの製造方法

【課題】 本発明は、アスペクトが大きな微細構造、抜け勾配が殆どない微細構造、大面積の微細構造等についても、ナノインプリント法のスタンパーに用いられうるレプリカモールドを容易に得ることができる製造方法を提供す。

【解決手段】弾性支持部材に、未硬化時の粘度が10〜10000cpsであり、硬化後のガラス転移温度が30℃以下の光後硬化性樹脂組成物層を塗工したモールド材を、転化率が30%を超えないうちに、微細なパターンを有するマスターモールドの表面に押し付け硬化した後、モールド材をマスターモールドから剥離してマザーパターンを得、マザーパターンに、粘度が10〜10000cps、硬化後のガラス転移温度が100℃以上の硬化性樹脂組成物層とモールド支持部材を積層し、硬化した後、硬化性樹脂組成物層とモールド支持部材を一体的にマザーパターンから剥離してレプリカモールドを得る。

(もっと読む)

凹凸パターン形成方法、凹凸パターン形成装置および情報記録媒体製造方法

【課題】基板の破損や劣化、およびスループットの低下を招くことなく、樹脂層に対して凹凸パターンを高精度でしかも容易に転写する。

【解決手段】スタンパー側凹凸パターンが形成されたスタンパー20を加工対象体10(基材)上の樹脂層30に押し付ける押し付け処理と、押し付け処理によってスタンパー側凹凸パターンの凸部26aを樹脂層30に押し込んだスタンパー20を樹脂層30から剥離する剥離処理とをこの順で実行することでスタンパー側凹凸パターンを樹脂層30に転写して加工対象体10の上に凹凸パターンを形成する際に、押し付け処理時に凸部26aが樹脂層30に接した時点t2における樹脂層30の周囲の圧力(真空チャンバ内の圧力)よりも、凸部26aの押し込みを完了した状態(時点t4から時点t5までの間の所定の時点)における樹脂層30の周囲の圧力の方が低圧となるように減圧処理を実行する。

(もっと読む)

光ディスクの製造方法

【課題】転写性および基板密着性に優れ、光記録楳体の反りを低減でき、良質な光ディスクを製造できる光ディスクの製造方法を提供する。

【解決手段】液体状の紫外線硬化樹脂2aを基板1上に滴下し、基板1を高速で回転させることにより、液体状の紫外線硬化樹脂2aを基板1上全面に延伸させる。紫外線照射器Uにより、紫外線を照射することにより、液体状の紫外線硬化樹脂2aをプレポリマー状態の紫外線硬化樹脂2bとする。この際、UV照射量は、転写性および密着性に優れた硬度となるように、最適な範囲に選ばれる。

(もっと読む)

プレス装置およびプレス成形方法

【課題】 樹脂板に対して加熱・加圧および冷却・加圧して転写成形を行う際に、熱板および転写用スタンパを速く均一に加熱させ、成形サイクル時間を短縮することができるプレス装置を提供する。

【解決手段】 第一の熱板18と第二の熱板24の間で樹脂板Pを加熱・加圧および冷却・加圧して微細な凹凸パターンの転写成形を行うプレス装置11は、蒸気および冷却水を流通させる通路34が内部に配設された熱板18,24と、熱板18,24の表面に配設された転写用スタンパ31と、熱板18,24および前記転写用スタンパ31を介して樹脂板Pを加圧する加圧装置13とが備えられている。

(もっと読む)

ラミネート方法及び光メモリの製造方法

【課題】 位置ずれを生じさせずにシートを塗布膜上にラミネートすることが可能なラミネート方法、及びこれを用いた光メモリの製造方法を提供する。

【解決手段】 ガラス基板21の表面には、紫外線硬化樹脂(粘度η:10≦η≦1000mPa・s)が塗布されて接着層12aが形成される。その後、ガラス基板21の周縁部上の接着層12aを8−2log10η≦W≦10−2log10ηの範囲内の幅W(mm)で除去する。さらに、接着層12aとフイルム15aとを対面させて、ガラス基板21とフイルム15aとの位置合わせを行った後、ローラ40によって、フイルム15aを一定の圧力で押圧しながら移動させて、フイルム15aを接着層12a上にラミネートする。この時、接着層12aの端部が除去されているので、接着層12a上でのフイルム15aの滑りが防止される。

(もっと読む)

凹凸パターン基板およびその製造方法、磁気記録媒体、ならびに磁気記録装置

【課題】高密度でSN比に優れ、しかも低コストで製造できる磁気記録媒体を提供する。

【解決手段】ディスクリートトラックを有する磁気記録媒体に用いられる、表面に凹凸パターンが加工された凹凸パターン基板であって、表面の凹部にテクスチャー構造が形成されている凹凸パターン基板と、その上に成膜された磁性膜とを有することを特徴とする磁気記録媒体。

(もっと読む)

1 - 20 / 33

[ Back to top ]