Fターム[4F204AM33]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形装置、成形操作のその他の特徴 (1,253) | 特有の成形不良の防止技術 (588) | バリ防止 (65)

Fターム[4F204AM33]に分類される特許

1 - 20 / 65

シートクッションパッドの製造装置及び製造方法

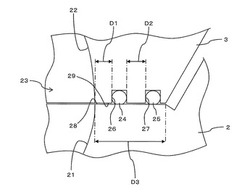

【課題】成形されるシートクッションパッドの表面に硬化部及びエアポケットが生じるのを効果的に防止することができるシートクッションパッドの製造装置及び製造方法を提供する。

【解決手段】上型3の下面におけるキャビティ23を形成する領域(凹部22)の外側に、第1溝部26を形成し、第1溝部26の外側に第2溝部27を形成する。少なくとも第2溝部27にシール部材25を収容し、キャビティ23が形成された状態ではシール部材25を下型2の上面に当接させる。キャビティ23が形成された状態では、シール部材25が下型2の上面に当接するため、シール性が向上し、硬化部が生じるのを効果的に防止することができる。また、第2溝部27よりも内側に第1溝部26が形成されていることにより、当該第1溝部26が発泡硬化時におけるキャビティ23内の空気の逃げ場として機能するため、エアポケットが生じるのを効果的に防止することができる。

(もっと読む)

レンズの成形型及びレンズの製造方法

【課題】成形型の隙間に樹脂が浸入するのを防止し、成形されるレンズにバリが発生するのを防止する。

【解決手段】上型及び下型、並びに前記上型及び前記下型の周囲を囲む胴型を含み、前記胴型内で前記上型と前記下型との間に樹脂を挟んで該樹脂を所定のレンズ形状に成形する成形型は、対向する前記胴型の内周面と前記上型の外周面との間、及び対向する前記胴型の内周面と前記下型の外周面との間を充填する充填体を備える。

(もっと読む)

レンズの製造方法及びレンズの製造装置

【課題】一般的な熱硬化性の樹脂を成形してレンズを製造するにあたって、上型及び下型と胴型とのギャップに樹脂が浸入することで製造されるレンズにバリが生じることを防止する。

【解決手段】上型及び下型並びに該上型及び該下型の周囲を囲む胴型を含む成形型を用い、熱硬化性の樹脂を成形してレンズを得るレンズの製造方法であって、樹脂は常温から加熱されるに従って粘度が低下して粘度が最も低くなり、更に加熱することによって粘度が高くなり、完全硬化して所定の硬度に達する特性を有し、上型又は下型の一方の型の成形面に樹脂を供給する供給工程と、供給された樹脂を加熱して硬化させる硬化工程と、上型の成形面と下型の成形面との間隔を広げ、硬化された樹脂からなるレンズを成形型から取り出す離型工程と、を含み、硬化工程の際に、加熱された樹脂の粘度が最も低くなったときよりも後で、加熱されている樹脂を上型の成形面と下型の成形面とで挟んで変形させることで該樹脂を成形する成形工程を行う。

(もっと読む)

発泡成形体の製造方法および発泡成形体の製造装置、並びに発泡成形体

【課題】供給部分から発泡原料が溢れ出るのを抑制すること。

【解決手段】発泡成形体の製造装置10を型開きした状態で、下型20の金型面24に形成された凹部23のうち、供給空間51を画成する供給部分27に発泡原料Mを供給する供給工程と、上型30を、その金型面33が下型20の金型面24に向けて上方から接近するように回動させながら、該上型30の金型面33に突設された突部40を凹部23内に進入させて半閉めする半閉め工程と、上型30および下型20を上下方向に沿って相対的に接近移動させ、突部40の外面と凹部23の内面との間に隙間を設けた状態で凹部23の全体を閉塞することによりキャビティを形成し型閉めする型閉め工程と、を有し、供給部分27内の発泡原料Mが発泡し該供給部分27の上端開口面29に到達する前に、型閉め工程に先立って、供給部分27を上方から閉塞する発泡成形体の製造方法を提供する。

(もっと読む)

レンズの製造装置及びレンズの製造方法、レンズ、撮像装置

【課題】一般的なエネルギー硬化性の樹脂でレンズを製造するにあたって、バリの発生を防止し、レンズの離型を円滑なものとする。

【解決手段】エネルギー硬化性の樹脂からなるレンズ20の製造装置100は、上型51及び下型52並びに胴型53を含む成形型50と、下型51の成形面62上に樹脂を供給する樹脂供給手段101と、上型51を移動させて上型51及び下型52の双方の成形面60,62の間隔を拡縮させる駆動手段102と、間隔を縮小された上型51及び下型52の双方の成形面60,62で挟まれて成形された樹脂に硬化エネルギーを供給するエネルギー供給手段103と、を備え、上型51の成形面60の縁には全周にわたって凸条65が設けられ、下型52の成形面62の縁には全周にわたって凸条66がそれぞれ設けられており、上型51及び下型52の双方の成形面60,62の間隔を縮小する際に、上型51の成形面60の凸条65と下型52の成形面62の凸条66との間に隙間を残して上型51の移動を停止させる。

(もっと読む)

レンズの製造方法及びレンズ並びに撮像装置

【課題】一般的なエネルギー硬化性の樹脂でレンズを製造するにあたって、製造プロセスの停滞を回避して効率化を図る。

【解決手段】下型52の成形面62上にエネルギー硬化性の樹脂Mを供給する供給工程と、上型51と下型52との間隔を狭め、供給された樹脂Mを上型51及び下型52の双方の成形面60,62で挟んで成形する成形工程と、成形された樹脂Mにエネルギーを供給して硬化させる硬化工程と、上型51と下型52との間隔を広げ、硬化された樹脂Mからなるレンズ20を成形型50から取り出す離型工程と、を備え、成形工程で上型51と下型52との間隔を狭めた後において、胴型53の内周面64における樹脂Mと接触する接触部64aと該接触部の上側に隣接する非接触部64bとの境界線L1が、その周上の少なくとも一部で上型51の成形面60の延長と胴型53の内周面64との交線L2よりも下側にある。

(もっと読む)

樹脂シート成形品,その製造方法,熱プレス成形用金型

【課題】バリ発生を抑制し、優れた転写性で射出光を均一にし、金型からの離型性も良好な、表面に凹凸パターンを有する薄肉大型の樹脂シート成形品を提供する。

【解決手段】対向する主面の少なくとも片面に凹凸パターンが設けられた一対の薄肉部材3a、3bと、該一対の薄肉部材3a、3bの一方を収納した樹脂シート保持枠6とによって形成された金型キャビティ内へ、該金型キャビティと略同一寸法に切削研磨加工した薄肉樹脂シート5を投入した後、該薄肉樹脂シート5を低い圧力で金型キャビティ内に固定しながら伝熱加熱し、熱膨張した前記薄肉樹脂シート5を樹脂が軟化する温度に達する直前に増圧して金型キャビティ内に圧縮し、前記薄肉樹脂シート5に、転写開始温度を超えるゴム状平坦領域の温度,かつ、バリ発生を抑制可能な圧力で凹凸パターンを転写形成する。

(もっと読む)

インサート成形方法、シール構造体用の前駆体およびシール構造体

【課題】携帯電話、ゲーム機、ノート型パソコンなどの電子機器に組み込まれるシール構造体の製造に適用されるインサート成形方法において、その所要時間を短縮する。

【解決手段】金型に中子9をインサートする。金型のキャビティ内に樹脂を注入して固化させることにより、中子9の周囲にチューブ2を成形するとともに、中子9に離型用ボス13を成形する。離型用ボス13を把持しつつ中子9を金型から離型する。これにより、金型から中子9を離型するのが容易かつ迅速になるため、インサート成形方法の所要時間を短縮することができる。

(もっと読む)

衝撃吸収装置の製造方法

【課題】骨格フレームと表皮からなるロボットアームの衝撃吸収装置のバリを大幅に低減すると共に、安価に製造できる製造方法を提供する。

【解決手段】マスターモデル3の表面の第1領域3´に柔軟素材の薄膜4を形成したマスターモデル3を注型用型枠5に設置してゴムまたは樹脂を注型、硬化させることにより注型型6を製作する。その注型型6からマスターモデル3を取り外すことにより第1領域3´の薄膜4を注型型6の対向面に転移させる。その後骨格フレーム1を薄膜4に密着するよう注型型6に設置し、表皮2となる素材を注型することにより衝撃吸収装置を製造する。

(もっと読む)

複合光学素子及びその製造方法

【課題】樹脂の吐出量を正確に制御しなくてもバリの形成を防ぐことができる複合光学素子とその製造方法を提供する。

【解決手段】光学基材11の接合面上に紫外線硬化型樹脂12を滴下し、金型14の成形面14aで樹脂12を押延し、この樹脂12に紫外線を照射して硬化させる。金型14の成形面14aで樹脂12を押延する工程では、樹脂12の金型と接触する面の周縁と成形面14aの周縁とが一致するまで樹脂12を押延する。さらに、成形面14aの周縁と樹脂12の基材接触面の周縁とを最短距離で結んだ直線と光学基材11の光軸O−Oとがなす角度をθとしたときに、0.5≦tanθ≦2を満たすように樹脂12を押延する。

(もっと読む)

成形品の成形装置及び成形方法

【課題】樹脂の無駄、バリの除去工程、型からの成形品の取り外しによる無駄時間、ハンドリングによる不良品の発生等を排除できる成形品の成形装置を提供する。

【解決手段】第1のプレート3に設けられた複数の本体部用型部11と、第2のプレート4に設けられた複数の微細針部用型部12と、各本体部用型部11に樹脂チップ8を搬入する樹脂チップ搬入手段1と、第1のプレート3及び第2のプレート4を加熱する加熱手段13、14と、溶融された樹脂チップ8を加圧して本体部及び微細針部を成形する加圧手段2と、本体部及び微細針部が加圧成形された段階で加圧手段2を加圧動作状態のまま加熱手段13,14の加熱動作を停止し第1のプレート3及び第2のプレート4を冷却して成形品を固化する冷却手段15とを備える。

(もっと読む)

異硬度パッドの成形方法及びその成形に用いる発泡成形型

【課題】気性ブロックを用いて異硬度パッドを成形する方法であって、設備費用及び資材費用等が嵩むことなく、通気性ブロックの周囲にガス溜りが形成されない異硬度パッドの成形方法、及び、その成形方法に用いられる発泡成形型を提供する。

【解決手段】ブロック55、補強材53及び連接材13を、発泡成形型の中型60のキャビティ面61に配置した。そして、ブロック55内と補強材53とを、連接材13を介してガスの移動が許容される状態に連結した。一方、ブロック55の側面55aに対向する側面55bにシールド板11が当接するようにした。そのシールド板11により側面55bからガスが放出されないようにした。

(もっと読む)

成形装置

【課題】設備が大掛かりでなく、また、成形枠内で樹脂を成形するため余剰樹脂やバリを抑えることが出来、原料コストの削減、成形にかかる時間を短縮することが可能で、更に、成形されるまでの樹脂の経時変化の問題を解決することが出来る成形装置を提供する。

【解決手段】樹脂を加熱して溶融し、その溶融された樹脂をプレスすることで樹脂を成形する成形装置であって、樹脂を成形するための周壁を有する成形枠と、前記成形枠の周壁の内壁に沿って前記成形枠と独立して移動する上金型と、下金型とを有し、前記成形枠と下金型が相対的に垂直方向に上下動するよう設置され、且つ、前記下金型上に置載された樹脂を溶融させるための加熱手段と、樹脂を加熱成形後に凝固させるための冷却手段とを備えたことを特徴とする成形装置。

(もっと読む)

樹脂成形金型

【課題】段部形状の排水口部を高精度で形成でき、成形毎のバラツキの発生防止や不良削減ができ、樹脂成形品の品質向上を図ること。成形後の後加工をなくすこと。金型構造がシンプルになり、コスト低減を図ること

【解決手段】段部形状の排水口部2付き樹脂成形品を成形する樹脂成形金型である。上型31と下型32との間に、樹脂注入時に排水口部2の嵌込凹所4を形成し且つ脱型後に樹脂成形品から取り外される置き子20を配置すると共に、排水口部2の覆部3を形成する下型32に対して置き子20を位置決めする位置決め手段を設けた。

(もっと読む)

表皮付き発泡成形品の成形型およびこの成形型を使用した表皮付き発泡成形品の成形方法

【課題】表皮成形面にスプレーした表皮原料がスライド型部とスライド支持面との間へ進入するのを防止する。

【解決手段】スプレー成形により表皮が成形される表皮成形面42を有する第1成形型40は、成形された表皮付き発泡成形品の脱型を可能にするスライド型部50を有する。スライド型部50は、第1成形型40に設けたスライド支持面48に沿ってスライドするスライド型本体54と、スライド型本体54のスライド支持面48側に配設した弾性体としてのシール部62とを備える。シール部62の内部に空洞部70が形成され、この空洞部70に空気を供給すると該空洞部70が膨張し、スライド支持面48と表皮成形面42との境界Lを閉塞するようにシール部62がスライド支持面48に当接する。

(もっと読む)

繊維基材の成形方法及び成形装置

【課題】繊維基材の圧縮成形と切断とを行う際のバリの発生を抑制できる繊維基材の成形方法及び成形装置を提供する。

【解決手段】加熱された繊維基材11を当該繊維基材11の外縁部の少なくとも一部が成形型12,13からはみ出している状態で圧縮成形する圧縮成形工程と、前記圧縮成形工程の後、前記成形型12,13を型締めしたままの状態で、前記繊維基材11の前記成形型12,13からはみ出している部分11cを切断刃25により切断する切断工程と、を含む。圧縮成形の際ではなく圧縮成形後に切断するので、バリの発生を抑制できる。

(もっと読む)

スタンピング成形方法及びスタンピング成形型

【解決手段】加圧型3と支持型4とを備えた上型2と、加熱軟化させて流動性を持たせた繊維強化樹脂等からなる被加工物9を載置する下型1とを開いた型開き状態Pから、上型2を下型1に向けて接近させて型閉めする際、まず、下型1上の被加工物9の外周で下型1に支持型4をそれらの間の封鎖面10,11で直接密着させ、次に、加圧型3を支持型4に対しそれらの間の案内面7,8で下型1に向けて摺動させて上型2と下型1との間で封鎖形成された成形室12内の被加工物9を加圧型3により加圧することにより、成形室12内で被加工物9と封鎖面10,11との間で残る流動室13へ被加工物9を充填させてスタンピング成形品20を製造し、支持型4の封鎖面11で流動室13に露出する端縁14と下型1の封鎖面10で流動室13に露出する端縁17とをスタンピング成形品20自体の形態面に直接密着させる。

【効果】バリの発生を防止することができる。

(もっと読む)

残留発泡液除去装置

【課題】溶剤槽内で浮遊するカスを効率良く除去するようにした残留発泡液除去装置を提供する。

【解決手段】発泡液注入装置Aの注入ノズル10の先端10aに残留、付着した残留発泡液を除去するための残留発泡液除去装置1は、溶剤Sを収容した溶剤槽7と、前記残留発泡液を除去するために、前記溶剤Sに浸けられて前記溶剤槽7内で回転するブラシ8と、前記ブラシ8の回転により前記溶剤槽7内で発生する前記溶剤Sの波が乗り越える位置に配置されたカス取り手段と、を備えた構成である。

(もっと読む)

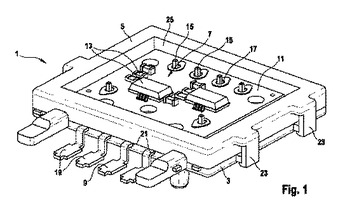

シールフレームならびに構成要素をカバーする方法

本発明は、成形材料でカバーしようとする構成要素(7)の面を画成するためのシールフレームに関しており、上位のフレーム部分(5)および下位のフレーム部分(3)が設けられており、上位のフレーム部分(5)と下位のフレーム部分(3)とは、相互に着脱可能に結合できるようになっており、成形材料でカバーしようとする構成要素(7)は、上位のフレーム部分(5)および下位のフレーム部分(3)によって包囲されるようになっており、シールフレーム(1)と構成要素(7)とによって形成されるキャビティ(25)に導入される成形材料用の該キャビティ(25)がシールされている。さらに本発明は、シールフレーム(1)を用いて成形材料で構成要素をカバーする方法に関しており、上位のフレーム部分(5)および下位のフレーム部分(3)に構成要素(7)を嵌め込み、上位のフレーム部分(5)と下位のフレーム部分(3)とを結合してシールフレーム(1)を形成し、シールフレーム(1)の形成によりキャビティ(25)が形成され、キャビティ(25)は、構成要素(7)と上位のフレーム部分(5)とによって包囲されており、キャビティ(25)に成形材料を導入し、成形材料を硬化して、カバー(29)を形成し、上位のフレーム部分(5)と下位のフレーム部分(3)との結合を解除することにより、シールフレーム(1)を離間し、構成要素(7)を取り外す。  (もっと読む)

(もっと読む)

発泡成形用の金型及び発泡成形方法

【課題】パッキンによるシール性が良好であり、成形品にバリが発生することを十分に防止することができる発泡成形用の金型と、この金型を用いた発泡成形方法を提供する。

【解決手段】下型3の合わせ面3aにパッキン取付用の溝6がキャビティ7に沿ってキャビティ7を取り巻くように延設されている。溝6は、合わせ面3aから深く凹陥する深溝部6aと、この深溝部6aのキャビティ7側に位置し、該深溝部に連なる浅溝部6bとを有している。この浅溝部6bは、深溝部6a側が最も深く、キャビティ7側ほど浅くなるように設けられている。パッキン5の張出部5bと浅溝部6bの底面との間に空隙部8が形成されている。型締め時に張出部5bはこの空隙部8に押し込まれる。

(もっと読む)

1 - 20 / 65

[ Back to top ]