Fターム[4F204EF30]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (3,655) | 供給方法、装置 (1,708) | 吸引、減圧 (128)

Fターム[4F204EF30]に分類される特許

121 - 128 / 128

自動車用整流板

ブロー成型体の中子に補強繊維を巻き付けてRTM成形し、連続した強化繊維の中空構造からなるFRPにより車幅方向に横長な水平翼を成形し、従来に比べて軽量で、走行性能を向上した自動車用整流板を提供する。

【課題】

そこで本発明の課題は、従来の製法で問題としてきた整流板の重量に対して、水平翼を中空構成とすることにより従来の整流板に対して軽量化し、さらに単に中空構造を実現するだけではなく芯材が無くても強度の低下をできるだけ抑えて、自動車の操縦性能の向上を提供することにある。

【解決手段】

車幅方向に横長な水平翼が継ぎ目のない繊維強化樹脂の中空構造からなる自動車整流板。

(もっと読む)

冷蔵庫キャビネットの真空発泡方法および装置

冷蔵庫キャビネット(13)を備えた発泡治具(35)は、真空槽(25)に囲まれる。定量のポリウレタン混合物は、次に冷蔵庫キャビネット(13)の空壁内に供給され、真空槽(25)内および発泡治具(35)内に真空度を生成することによりフォームを発達させる。キャビネット壁(13)の発泡は、高速反応ポリウレタン剤を用いることにより比較的短時間で実行することができる。 (もっと読む)

サンドイッチ積層板の製造方法

【課題】 溝を形成した発泡コアを用いても表面に溝に起因する外観上の欠点が生じない表面平滑性の高いサンドイッチ積層板の製造方法を提供する。

【解決手段】 繊維強化材1、発泡コア2、繊維強化材3を下型5の一面上に順次積重し、これらの上にバギングフィルム9を重ねると共に気密にシールし、下型とバギングフィルムとの間を排気して樹脂トランスファー成形法により熱硬化性樹脂を注入して硬化させるサンドイッチ積層板の製造方法において、少なくとも片面に幅0.3〜5.0mm、深さ1.0〜5.0mm、ピッチ10〜100mmの溝4を形成した発泡コアを使用し、樹脂注入時の下型とバギングフィルムとの間の真空度を0.01〜0.08MPa(abs)とするサンドイッチ積層板の製造方法。

(もっと読む)

繊維強化樹脂構造体の製造方法、繊維強化樹脂構造体、及び複合基材

【課題】 強度が高くかつ低コストな繊維強化樹脂構造体の製造方法、繊維強化樹脂構造体、及びこれらに用いる複合基材を提供する。

【解決手段】 本発明に係る繊維強化樹脂構造体の製造方法は、複合基材100を成形型内に配置する工程と、成形型内に未硬化の樹脂を供給する工程と、未硬化の樹脂を硬化させる工程と、を含み、複合基材100は、繊維基材20、繊維基材20上に互いに平行に配置された複数の繊維束50A、及び縫い糸70を備え、縫い糸70は繊維基材20と複数の繊維束50Aとを縫い合わせている。

(もっと読む)

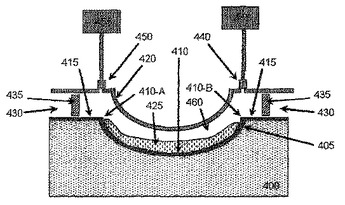

炭素発泡体複合ツールおよび炭素発泡体複合ツールを使用するための方法

複合形成材料から複合部品を形成するツールに関し、そのツールはツール本体を具備し、そのツール本体は、少なくとも部分的に炭素発泡体を備え、炭素発泡体の表面はツール面を備えることができ、またはツール面の材料を支持する。本発明のツールは、複合部品の製造に使用される従来のツール、特に炭素複合体の製造に使用される従来のツールよりも、製造および/または使用するのに、軽く、かつ耐久性が高く、しかも安価であり得る。加えて、このようなツールは、再使用と修理が可能であり得るうえに、通常のツールより容易に改変可能であり得る。  (もっと読む)

(もっと読む)

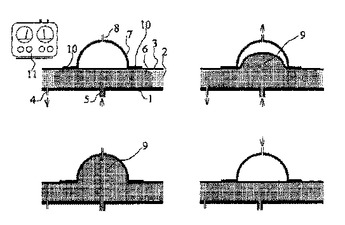

強化プラスティックス製品の製造法

成形用の壁(1)に接触して強化用のパッケージ(2)を置き、空気抜取り口および液体のプラスティックス材料(6)に対する供給口(5)を装着し、強化用のパッケージを気密性のカバー(3)によって覆い、該カバーの上にチャネル部材(7)を外れないように固定するプラスティックス製品の製造法。強化用のパッケージの中の圧力を周囲圧力より低い値d1に調節し、その後チャネル部材の内部の圧力をd1よりも低い値d2に調節し、これによって湯道チャネルを強化用のパッケージの上につくる。液体のプラスティックス材料が十分な程度強化用のパッケージを浸漬した後、チャネル部材の中の圧力をd1よりも高い値d3に調節し、湯道チャネルを押しのける。プラスティックス材料が硬化した後、気密性のカバーは、それが再利用されることが望ましくまた予め型に合わせてつくられている場合、それに連結されたチャネル部材と共に取り外される。  (もっと読む)

(もっと読む)

絶縁層及び接続孔の形成方法、配線構造の形成方法、並びにこれらの方法の実施に使用する型材及びその製造方法

【課題】 コア基板上に絶縁層及びヴィアを形成する際に、形成された絶縁層の表面が平滑となり、薄膜素子等を信頼性及び歩留り良く、高い自由度を以って形成でき、更には微小なヴィア形成が可能な絶縁層及びヴィア形成方法、配線構造の形成方法、並びにこれらの方法の実施に使用する型材及びその製造方法を提供すること。

【解決手段】 基板1上の電極2を含む面に液状の絶縁層材料3を塗布し、この上から突起22が形成された型材21の突起22側を押込み、この突起22を電極2に接当させて絶縁層3を硬化した後に、型材21を剥離する。これにより突起22の部分の絶縁層3にヴィア23を形成することができる。従って、型材21の突起22を除く面を平滑に形成し、突起22を所望の形状及びサイズの形成しておくことにより、表面が平滑な絶縁層3及び所望のヴィア23が形成され、この方法を用いて薄膜素子等を形成すれば信頼性及び歩留りの良い製品を作製することが可能になる。

(もっと読む)

充填体

【課題】 チップ材のような細粒または細片の充填材が表皮材内に充填された充填体の製造方法を提供する。

【解決手段】 細粒または細片からなる充填材が表皮材内に充填され,充填材同士,充填材と表皮材の裏面とが接着する充填体を製造する方法は,細粒または細片からなる充填材に水反応性バインダーを混合する工程と,混合された充填材を,袋状の表皮材内に充填し,充填体を形成する工程と,該充填体に水蒸気を通す工程とを含む。充填体内を通る水蒸気によりバインダーは反応し,充填材同士,充填材と表皮材の裏面とが接着する。

(もっと読む)

121 - 128 / 128

[ Back to top ]