Fターム[4F204EF30]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (3,655) | 供給方法、装置 (1,708) | 吸引、減圧 (128)

Fターム[4F204EF30]に分類される特許

41 - 60 / 128

航空機または宇宙機のための繊維複合構成材

少なくとも一部に導電性繊維(6)を有する、航空機または宇宙機のための繊維複合構成材(1)では、導電性繊維(6)は、導電性繊維を加熱し、および/または導電性繊維(6)の電気抵抗を測定するための電流を通電させる電力源に接続される。  (もっと読む)

(もっと読む)

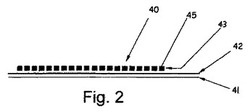

可撓性多層面状材料

繊維複合体の半製品から繊維強化樹脂組立体を形成する場合に、母材供給空間を形成する可撓性多層面状材料は、膜層(41)と、膜層上に積層された繊維層(42)と、繊維層(42)上に配置される空間保持層(43)とを有する多機能積層体(40)を有する。 (もっと読む)

イソシアネート系断熱フォーム

プロピレンオキシド、エチレンオキシド、又はプロピレンオキシド/エチレンオキシド混合物を、1,2−フェニレンジアミンと反応させて、ヒドロキシル基及びアミノ基を有する付加物を形成する。該1,2−フェニレンジアミン付加物は、硬質ポリウレタンフォーム、特に現場注入用途のためのフォームを製造する際に有用であり、そこでその付加物は低いk因子及び短い離型時間の良好な組合せをもたらす。このポリオールはまた、当初予想されたよりも低い粘度を有する。 (もっと読む)

オープンモールド工法による全周面モールド方法及びそのモールド型

【課題】 オープンモールド工法を利用して、クローズドモールド工法で生じるモールド型の複雑化、組立分解の煩雑さ、真空脱泡処理に必要な設備装置の複雑化を取り除き、残留気泡やピンホールの所要品質に適合する安価なモールド成形品のモールド方法及びそのモールド型を提供しようとすることにある。

【解決手段】 全周面モールドを行う被モールド品から引出されるケーブルが多方向かつ多本数の場合でも、オープンモールド工法を利用して、第1のモールド型31a,31b、第2のモールド型41a,41bによるモールド成形品のモールド方法及びそのモールド型を提供する。

(もっと読む)

繊維強化プラスチックの成形方法及びその製造装置

【課題】

芯材の厚みが大きい場合でも、芯材周辺でのショートパスを抑制し、均一な樹脂流れを実現し、又芯材に樹脂の未含浸部分が生じることを防止し、製品品質の向上を図る。

【解決手段】

成形型1に芯材2を設置し、該芯材を密閉シート3で気密に覆い、該密閉シート内を真空引し、次に該密閉シート内に樹脂を流して前記芯材に含浸させる繊維強化プラスチックの成形方法に於いて、前記芯材の樹脂の流れ方向と平行な側面に沿って隙間充填部材を設け、前記芯材の側面に生じる隙間を閉塞し、前記密閉シート内部の一方から樹脂を供給し、他方から樹脂を排出して、前記芯材に樹脂を含浸させる様にした。

(もっと読む)

液体受け容器の製造方法

【課題】 軽量でありながら、液体漏れが発生せず、手作業でのシール処理が不要であり、機械的強度の高い液体受け容器を実現する。

【解決手段】 ドレンパンの母材1に形成された水受け部6の内壁面にエポキシ樹脂を塗布し、母材1を容器本体20の凹部23に収容する。水受け部6は蓋10の加圧室11に露出しており、加圧室11に対応する母材1の裏面側は、容器本体20の減圧室21に露出している。加圧装置30および減圧装置40を駆動し、水受け部6に塗布されたエポキシ樹脂を内部に浸透させる。母材1を自然養生し、エポキシ樹脂を硬化させる。母材1内に形成された連通孔は硬化したエポキシ樹脂によって閉塞され、水漏れがなくなる。また、機械的強度が高くなる。

(もっと読む)

繊維強化プラスチック製管体の製造方法

【課題】製造中のスチレン拡散防止を図るとともに、高強度で均一な肉厚、外観の優れた繊維強化プラスチック製管体を製造する方法を提供する。

【解決手段】上記製造方法を、筒状の成形型上に被含浸物のシート状の強化繊維基材を配設し、この強化繊維基材の上に、離型材を介して注入樹脂の拡散を促進する樹脂拡散部材を敷設し、これらの強化繊維基材、離型材及び樹脂拡散部材をバッグフィルムによって成形型上に気密に被覆し、このバッグフィルム内を真空減圧状態にしてバッグフィルム内に樹脂を吸引、注入して、強化繊維基材に樹脂を含浸させる繊維強化プラスチック製管体の真空注入成形方法であって、強化繊維基材として繊維編織物、粒状物及び不織布を積層して用いるものとする。

(もっと読む)

繊維強化複合体の製造方法

【課題】

本発明は、所望の形状に容易に成形できると共に、ボイドの発生を従来に比べ飛躍的に少なくする製造方法を提供することを目的とする。

【解決手段】

本発明1の繊維強化複合体の製造方法は、所望の形状に型付けした繊維体にVaRTM(真空含浸)工法にて前記樹脂溶液を含浸し、引き続き、真空引き状態で、加熱して、前記溶媒を除去して後、硬化することを特徴とする。

(もっと読む)

繊維強化プラスチックの成形方法及びその製造装置

【課題】

VaRTM成形法、RTM成形法等の成形法による繊維強化プラスチックの成形に於いて、供給する樹脂流量を増大させ、生産性の向上を図る。

【解決手段】

成形型1に芯材2を設置し、該芯材を密閉シート5で気密に覆い、該密閉シート内を真空引し、次に該密閉シート内に樹脂を流して前記芯材に含浸させる繊維強化プラスチックの成形方法に於いて、前記芯材と前記密閉シート間に複数の層の含浸メディア4a,4bを介在させ、前記密閉シートの内部に間隙10を形成し、前記密閉シート内部の一方から樹脂を供給し、他方から樹脂を排出して一方向の樹脂流れが形成される様にした。

(もっと読む)

FRPパイプ継手の製造方法

【課題】受け口を要さず、継手の外側を後加工で削る必要がなく、内径の大きな変化がなく肉厚制御が容易で、かつ、十分な強度を有する継手を工業的に製造する方法を提供するを提供する。

【解決手段】補強繊維と熱硬化性樹脂からなるFRPパイプ継手の製造方法において、シール用フィルムを介して連続した補強繊維をコアに巻き付け、更にその外側に外径を規制する外型を配設し、シール用フィルムの両端部を外型に固着してシールし、シール用フィルムと外型に囲まれ、補強繊維を内包する空間を形成させ、該空間内を減圧して、該空間内に熱硬化性樹脂を注入させて成型する方法であって、該補強繊維をコアに巻き付けるに際し、巻き付けられた補強繊維が減圧により吸引され、外型に密着された状態に拡径しうるように余裕を持たせて成るものとする。

(もっと読む)

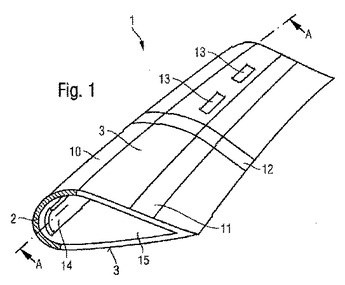

ハニカムパネルの製造方法

【課題】第1に、コスト面に優れ、第2に、強度面にも優れ、第3に、更に重量面にも優れると共に、第4に、曲面成形が容易であり、取扱いも容易であり、物性付与等も可能な、ハニカムパネルの製造方法を提案する。

【解決手段】この製造方法は、ハニカムコア2の両端面に繊維強化プラスチック製の表面板3が接着されたハニカムパネル1を、RTM工法を適用して製造する。そして、ハニカムコア2のセル空間5に、予めバルーン15が充填されており、このバルーン15が、吸引,減圧工程においてセル空間5内に膨張,充満する。すなわち、準備されるハニカムコア2は、事前にゴム製や樹脂製のバルーン15が、セル空間5内に残余隙間空間16を存しつつ挿入されている。そしてバルーン15は、吸引,減圧を利用して、セル空間5内で球状その他の形状に膨張し、セル空間5の残余隙間空間16をほぼ埋めて充満する。

(もっと読む)

繊維強化プラスチック製管体の製造方法

【課題】製造中のスチレン拡散防止を図るとともに、高強度で均一な肉厚、外観の優れた繊維強化プラスチック製管体を製造する方法を提供する。

【解決手段】上記製造方法を、筒状の成形型上に被含浸物のシート状の強化繊維基材2を配設し、この強化繊維基材の上に、離型材3を介して注入樹脂の拡散を促進する樹脂拡散部材4を敷設し、これらの強化繊維基材、離型材及び樹脂拡散部材をバッグフィルム5によって成形型上に気密に被覆し、このバッグフィルム内を真空減圧状態にしてバッグフィルム内に樹脂を吸引、注入して、強化繊維基材に樹脂を含浸させる繊維強化プラスチック製管体の真空注入成形方法であって、強化繊維基材として繊維編織物及び伸縮性シートを積層して用いるものとする。

(もっと読む)

光素子の樹脂封止成形方法及び装置

【課題】LEDチップ5を樹脂封止成形して形成される製品(LED成形品17)における発光樹脂部16の天面19に、離型フィルム11に形成された所要形状の転写用パターン13を効率良く転写して光学的パターン(レンズパターン)20を形成する。

【解決手段】離型フィルム11における転写パターン13の所要範囲14をキャビティ底面15の範囲18内に収容・被覆した状態で、離型フィルム11を介してキャビティ底面部材10にて個別キャビティ8内で硬化(固化)する樹脂に所要の圧力にて加圧することにより、個別キャビティ8内で当該キャビティ8の形状に対応して成形される発光樹脂部16の平面形状の天面19(発光面)に、所要形状の転写用パターン13を転写して光学的パターン20を形成する。

(もっと読む)

RTM成形装置およびRTM成形方法

【課題】RTM成形において樹脂を排出する際に、強化繊維基材の毛羽のかたまりが液状樹脂とともに排出される場合にあっても、樹脂排出動作が円滑に行われるようにし、とくに樹脂排出流路を開閉するための弁機構が正常に動作できるようにしたRTM成形装置およびRTM成形方法を提供する。

【解決手段】強化繊維基材を配置したキャビティ内へFRPのマトリックス樹脂となる液状樹脂が導入されるとともにキャビティ内から余剰の液状樹脂が導出される成形型と、液状樹脂を成形型へ供給する液状樹脂供給機構と、該液状樹脂供給機構と成形型のキャビティとを接続する樹脂供給流路と、成形型内部を減圧する減圧機構と、成形型のキャビティと減圧機構とを接続する樹脂排出流路とを備え、該樹脂排出流路に、少なくとも成形型内部から流出してくる強化繊維を捕捉可能な濾過機構が設けられていることを特徴とするRTM成形装置、およびRTM成形方法。

(もっと読む)

樹脂トランスファー成形法によるFRP成形品の一体化成形方法

【課題】繊維強化材とマトリックス樹脂と一次成形部材とから一体化FRP成形品を得るための、簡単で合理的な成形方法を提供すること。

【解決手段】

繊維強化材とマトリックス樹脂と一次成形部材を、樹脂トランスファー成形法により二次成形し一体化FRP成形品とするに際し、一つの成形型で該一体化FRP成形品と該一次成形部材をそれぞれ独立に成形し得る成形型を用い、該一体化FRP成形品を得るための二次成形と、次の二次成形で使用する該一次成形部材を得るための一次成形を、同時に行うことを特徴とする樹脂トランスファー成形法によるFRP成形品の一体化成形方法。

(もっと読む)

繊維強化樹脂製筒状体の製造方法及び繊維強化樹脂製筒状体

【課題】遠心成形法の利点を生かして、しかもヒケやピット(凹み)や含浸不良の発生が抑制されるとともに、繊維体積含有率(Vf)が45%以上の成形体を得ることができる繊維強化樹脂製筒状体の製造方法を提供する。

【解決手段】繊維配置工程において成形型内にその内面に沿って繊維を筒状に配置し、その後、成形型内減圧工程において成形型内を減圧状態にする。そして、遠心含浸工程において成形型内に未重合樹脂液を導入した状態で成形型を回転させて未重合樹脂液を繊維に含浸させる。さらに、加圧重合工程において、成形型の回転を継続した状態で成形型内の減圧を停止するとともに、未重合樹脂液が含浸状態の繊維に、遠心力及び気体の加圧力を作用させた状態で未重合樹脂液の含浸及び重合を進行させる。

(もっと読む)

繊維強化プラスチックパネル及びその異常検出方法並びに繊維補強基材

【課題】硬化後のパネル内部の異常を容易に検出できる繊維強化プラスチックパネル及びその異常検出方法並びに、異常検出方法に用いる繊維補強基材を提供する。

【解決手段】繊維強化プラスチックパネル1の製造後に、内部に埋設して両端部をパネル端面まで延設した導線4aの通電の有無を測定器6により検査して通電しない場合には、パネル内部が変形等の損傷を受けていると判断し、内部に埋設した導線4から選択した2本の導線4a、4e間の電気容量または電気抵抗を測定器6により測定して、所定の値よりも大きな場合には、パネル内部に空隙があると判断する。また、繊維強化プラスチックパネル1を製造する際に、導線4を配設した繊維補強基材3を積層体2の一部として積層するだけで、パネルの硬化後にはパネル内部の異常を検出する導線4になる。

(もっと読む)

樹脂トランスファー成形法及び複合材料

【課題】下型に敷設した繊維強化材上に上型を重ねた後、キャビティ内を減圧しながら、樹脂を上型と下型が形成するキャビティ内に注入して繊維強化材に含浸させ、次いで硬化させる樹脂トランスファー成型法において、硬化後に未含浸部やボイド等のない厚さの均一な成型品が得られる樹脂トランスファー成型法を提供することにある。

【解決手段】キャビティ内に180度C以上で溶融させたマトリックス樹脂である熱硬化性イミドオリゴマー樹脂を、繊維強化材に含浸して樹脂注入圧力が上昇しだすまでは、60cc/分以上250cc/分以下の速度で注入する。

(もっと読む)

硬化性樹脂の注入装置

【課題】硬化性樹脂に含まれる気泡を抑制することができ、かつ多くの種類の硬化性樹脂に適用可能な注入装置を提供する。

【解決手段】硬化性樹脂の原料を貯蔵するタンク2A,2Bと、タンク2内の原料を送出する吐出用ポンプ3と、タンク2内から送出された原料を混合して硬化性樹脂を生成し、生成された硬化性樹脂を注入チャンバー5内に注入するミキサー4とを備えた硬化性樹脂の注入装置において、タンク2内の雰囲気と注入チャンバー5内の雰囲気を減圧する減圧装置6を備え、タンク2内の雰囲気の圧力を注入チャンバー5内の雰囲気の圧力以下とする。さらに、タンク2内の原料を循環させるため、循環用ポンプ8と循環路82とを設けている。

(もっと読む)

積層体及びその製造方法

【課題】加硫ゴム層と繊維強化樹脂層との接着を容易且つ確実に行うことのできる積層体及びその製造方法を提供する。

【解決手段】加硫ゴム層10の厚さ方向一方の面に布材層20を一体化するとともに、加硫ゴム層10の厚さ方向一方の面に布材層20を覆うようにエポキシ樹脂層30を成形しており、布材層20はエポキシ樹脂層30と接着性が良好であることから、加硫ゴム層10とエポキシ樹脂層30が布材層20を介して良好に接着する。また、繊維強化樹脂層40はエポキシ樹脂層30における加硫ゴム層10と反対側の面上に成形されることから、繊維強化樹脂層40が加硫ゴム層10の加硫剤の影響を受けることなく硬化し、エポキシ樹脂層30と繊維強化樹脂層40が良好に接着する。

(もっと読む)

41 - 60 / 128

[ Back to top ]