Fターム[4F204EF30]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (3,655) | 供給方法、装置 (1,708) | 吸引、減圧 (128)

Fターム[4F204EF30]に分類される特許

61 - 80 / 128

強化プラスチック製サンドイッチ材の製造方法

【課題】真空注入成形法による、強化プラスチック製サンドイッチ材の製造方法において、樹脂の未含浸の無い、安定な品質を呈し、軽量で低コスト化の図れる改良法を提供する。

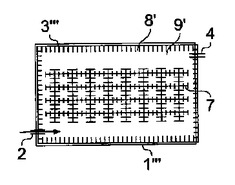

【解決手段】前記改良法は、通液性の芯部の両面に通液性補強材を配設してなる被含浸物2に、真空注入成形法によって液状の熱硬化性樹脂を含浸させたのち、硬化させるものである。通液性の芯部としては、樹脂発泡体、貫通穴を開設したシート状体、粒状体を充填した通液性のシート状体が好ましい。通液性補強材としては、不織布、短繊維積層マット状物や長繊維からなるシート状物、布帛、織物、編物のような繊維基材が好ましい。

(もっと読む)

光導波路の製造方法及び樹脂充填装置

【課題】充填用樹脂を空隙部内に隙間無く充填すると共に、充填用樹脂の充填時における空隙部の変形を抑制することが可能な光導波路の製造方法及び樹脂充填装置を提供する。

【解決手段】空隙部222内への樹脂充填において、空隙部222内の充填用樹脂を減圧吸引しているときの単位時間当りの圧力変化Pが、下記式(1)の関係を満たすように空隙部222内における吸引圧力を調整する。

P≦0.75×Y0.55 式(1)

(式(1)中、Pは、前記他方の孔から前記充填用樹脂を減圧吸引しているときの前記空隙部の単位時間当りの圧力変化(kPa)を表し、Yは、充填用樹脂の粘度(Pa・s)を表す。)

(もっと読む)

表皮付き軟質発泡体の製造方法

【課題】平滑性の良好な表皮が形成された軟質発泡体を、簡便かつ安価に製造することができる発泡体の製造方法を提供する。また、ローラ表面の凹凸に由来した画質不良が改善され、硬度と弾性復元性とのバランスがよい現像ローラを、簡便かつ安価に製造することができるローラの製造方法を提供する。

【解決手段】少なくとも、機械発泡にて液状樹脂原料の発泡性材料を調合する工程と、該発泡性材料を成形型に注入する前にあらかじめ、成形型のキャビティー内を、該発泡性材料が該成形型に注入された際には脱泡される程度の真空度まで、減圧する工程と、前記真空度を維持しながら、該発泡性材料を該成形型のキャビティーに充填する一次注入工程と、該成形型のキャビティーからの排気口を閉口した後、キャビティー内の圧力が大気圧以上、大気圧+0.03MPa以下の範囲になるように該発泡性材料を注入する二次注入工程とを備えることを特徴とする。

(もっと読む)

繊維強化樹脂の製造方法

【課題】

シート状樹脂材料が表面に配置された場合であってもシート状樹脂材料の配置に要する時間が短いながら、液状樹脂を加圧注入することで液状樹脂の含浸時間を短縮するとともに、液状樹脂がシート状樹脂材料と成形型の間や成形型外へ漏れ出すことのない繊維強化樹脂の製造方法を提供する。

【解決手段】

成形型のキャビティ内に配置した強化繊維基材に、該キャビティの外周の少なくとも一部と連通する溝状の注入ランナーから、該キャビティを挟んで注入ランナーと対向する位置に形成された排出口へ向かって液状樹脂を注入することで、キャビティ内の強化繊維基材に液状樹脂を含浸させ、次いで液状樹脂を硬化させる繊維強化樹脂の製造方法において、シート状樹脂材料をキャビティ内で強化繊維基材の少なくとも一方の面を覆い、かつ、注入ランナーを横断する方向の少なくとも一部分で注入ランナーの形状に沿うようにキャビティから延在して配置することを特徴とする繊維強化樹脂の製造方法。

(もっと読む)

繊維強化プラスチック成形体の製造方法

【課題】樹脂が容易に流れ、補給されるために用いられる樹脂流動用構造物、例えばシート状またはマット状構造物等の廃棄を要せず、該構造物を強化材として利用しうる繊維強化プラスチック成形体の製造方法。

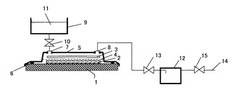

【解決手段】成形型基台上1にシート状強化繊維材料からなる被含浸物2を配設し、被含浸物上に、液状マトリックス樹脂11を拡散流動させうる樹脂拡散部材3を敷設し、これらの被含浸物及び樹脂拡散部材をバッグフィルム5によって成形型上に気密に被覆させ、真空下でバッグフィルム内に液状マトリックス樹脂を注入する繊維強化プラスチック成形体の製造方法であって、樹脂拡散部材が液状マトリックス樹脂と相溶性のある相溶性樹脂で結合させた強化繊維材料からなるものであって、一定時間形状が保持され、その間真空下で被含浸物上に吸引一体化されたのち、相溶性樹脂を、経時的にマトリックス樹脂と相溶させてマトリックス樹脂に吸収させる。

(もっと読む)

2液混合樹脂材の真空注入方法及び装置

【課題】 溶剤洗浄における問題の影響を抑制することができる2液混合樹脂材の真空注入方法を提供すること。

【解決手段】 開閉弁ホルダ5の内部に弾性体の付勢力と受圧により開閉を行う開閉弁シャフト6を設けるようにし、開閉弁ホルダ5は、真空チャンバー9に取り付けたミキサーガイド7と密閉状態で接続するようにし、開閉弁ホルダ5と無洗浄ミキサー2とを密閉状態で接続するミキサーホルダ3を設けるようにし、装置を溶剤洗浄する際に、溶剤洗浄を容易に行えるようにした。

(もっと読む)

メタクリル系樹脂板の製造方法

【課題】多官能(メタ)アクリレートを含むシラップを鋳型に注入しても、光学歪みの無が無く、耐熱性等に優れたメタクリル系樹脂板の製造方法を提供する。

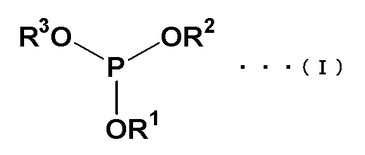

【解決手段】メタクリル酸メチル60〜100質量%と、他の共重合可能な単量体0〜40質量%とを含む単量体または単量体混合物(A)50〜95質量部と、メタクリル酸メチル単位を主成分とする重合体(B)5〜50質量部との重合性混合物100質量部に対して、多官能(メタ)アクリレート0.001〜30質量部と、(I)式で表される亜リン酸トリエステル0.001〜1.0質量部とが添加された原料を、ラジカル重合開始剤の存在下、鋳型内で重合し、該鋳型から取り出す、メタクリル系樹脂板の製造方法。

(式中、R1、R2およびR3は、炭素数4〜10のアルキル基を示す。)

(もっと読む)

樹脂トランスファー成形法

【課題】ピンホールやボイドのない優れた成形品を得るためのRTM成形法を提供すること。

【解決手段】上型1と下型2からなる金型内部に、繊維強化材を成形品形状に賦形したプリフォーム又はシート状の繊維強化材5を配置し、金型を型締めした後、上型と下型が形成するキャビティ内を排気し、樹脂をキャビティ内に注入して繊維強化材に含浸せしめ、そして硬化させる樹脂トランスファー成形法において、先ずキャビティ内に樹脂の加圧注入を行い、次いで、注入された樹脂の一部を吸引し、その後、再度樹脂の加圧注入を行うことを特徴とする樹脂トランスファー成形法。

(もっと読む)

プリフォームおよびその製造方法並びにFRPの製造方法

【課題】コーナー部を有するFRP成形時における強化繊維基材や副資材のブリッジを防止し、コーナー部における厚みを所定の厚みに維持するとともに、コーナー部に樹脂リッチ部分やボイドを発生させないようにした、プリフォームの製造方法、およびその方法により製造されたプリフォーム、並びにFRPの製造方法を提供する。

【解決手段】強化繊維基材を用いて形成される、コーナー部を有するFRP成形用のプリフォームを製造するに際し、少なくともコーナー部およびその両側部分にわたって、強化繊維基材に副資材を一体化した状態に、プリフォームを賦形することを特徴とするプリフォームの製造方法、およびその方法により製造されたプリフォーム、並びにその方法により製造されたプリフォームを用いるFRPの製造方法。

(もっと読む)

人造大理石およびその製造方法

【課題】十分な製品強度を有すると共に、十分な断熱機能も有する人造大理石およびその製造方法を提供する。

【解決手段】金型1内にSMCまたはBMCを配置して圧縮成形し、その後、この金型1内に注入空間部10を設けた状態で金型1内に得られたSMCまたはBMCの成形品を配置し、発泡体樹脂組成物を注入空間部10へ注入して注型成形を行い、発泡体樹脂層とSMCまたはBMCの成形品とが一体化された積層体を得る。その後、この金型1内に注入空間部10を設けた状態で金型1内にこの積層体を配置し、人造大理石樹脂組成物を注入空間部10へ注入して注型成形を行い、人造大理石成形品と、SMCまたはBMCの成形品と、発泡体樹脂層とが一体に積層された人造大理石を得る。

(もっと読む)

樹脂成形装置及び樹脂成形方法

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱でき、成形型の変形を抑制できる樹脂成形装置及び樹脂成形方法を提供すること。

【解決手段】樹脂成形装置1は、ゴム製の成形型2と、波長が0.78〜4μmの電磁波を出射する電磁波発生手段4と、波長が2μmを超える電磁波の透過量を減少させるガラス製フィルター52と、ガラス製フィルター52を透過した電磁波のうち、成形型2に吸収される波長領域の電磁波を吸収するゴム製フィルター51とを有している。樹脂成形装置1は、キャビティ21内に溶融状態の熱可塑性樹脂3を充填する際には、電磁波発生手段4から出射させた電磁波をガラス製フィルター52及びゴム製フィルター51を透過させ、ガラス製フィルター52及びゴム製フィルター51を透過させた後の透過電磁波を、成形型2を介して熱可塑性樹脂3に照射し、成形型2よりも高い温度に熱可塑性樹脂3を加熱する。

(もっと読む)

モノマー充填シリンジの製造方法

【課題】プランジャ治具とプランジャロッドとを連結する際、プランジャ治具が動いても、シリンジ内に充填されたモノマーの脱気状態が損なわれることなく、良好なモノマーの注入処理を行うことができるモノマー充填シリンジの製造方法の提供を目的とする。

【解決手段】

ノズル12をノズルキャップ16で封止したシリンジ10に対して、ノズル12とは反対側の端部から液状のモノマーMを充填する。次に、モノマーMが充填されたシリンジ10の内部を減圧した状態で、シリンジ10の内部に対して、プランジャロッドに接続されるプランジャ治具30と同プランジャ治具30と分離して同プランジャ治具30の周囲を囲むように配置されたガスケット20とをノズル12とは反対側の端部から押し込みする。

(もっと読む)

RTM成形方法

【課題】成形品の意匠面の品質を向上させるとともに、厚物構造体を良好な樹脂含浸性をもって成形できるRTM成形方法を提供する。

【解決手段】成形型1内において、強化繊維基材の第1の面上に配置される第1の樹脂拡散媒体5の樹脂流動抵抗を、第2の面上に配置される第2の樹脂拡散媒体の樹脂流動抵抗よりも低く設定し、第1の樹脂拡散媒体5に樹脂を注入しつつ第2の樹脂拡散媒体を介して吸引することにより、強化繊維基材中に樹脂を含浸させるRTM成形方法。

(もっと読む)

真空工具装置

【課題】複合材料を製作する過程で、複合材料のガス抜き及び固化を行う間、複合材料を所定位置に保持する。

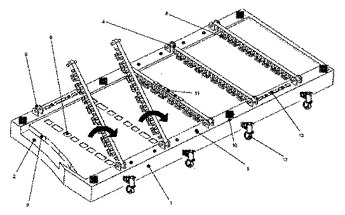

【解決手段】本発明の複合材料用の真空工具装置は、複合材料の周縁部を取り囲む大きさのフレームと、複合材料の上面及び下面と接触する大きさの一対のプランジャと、フレームに取付けられた閉込めシートであって、フレームと協働してプランジャ及び複合材料を収容する空洞を形成する閉込めシートと、空洞を真空排気すべく該空洞に連通されている少なくとも一つの真空排気ポートと、を有し、閉込めシートに加えられる大気圧及びプランジャの塊(mass)が前記真空排気の間前記複合材料を保持するように構成されている。

(もっと読む)

繊維強化樹脂

【課題】従来一般のSMCによって成形された繊維強化樹脂の限界に鑑み、特定範囲の短繊維の強化繊維束を用いた、等方性の程度の高い、かつ、高い強度等の機械特性を容易に発現可能な繊維強化樹脂を提供する。

【解決手段】短繊維の強化繊維の繊維束の集団からなる強化繊維基材と熱硬化性樹脂からなるマトリックス樹脂よりなる繊維強化樹脂であって、強化繊維基材の繊維束の90%以上が、単糸数が100本以下となるように分繊された繊維束からなり、真直な繊維束数が全繊維束数の70%以上であり、繊維束の配向が二次元的に擬似等方性であり、かつ、強化繊維の体積含有率が35%以上である繊維強化樹脂。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】

本発明は、樹脂の注入可能な時間内に強化繊維基材積層体内に十分に樹脂を含浸させ、かつ、製造コストが低い成形体を得ることができるFRPの製造方法を提供せんとするものである。

【解決手段】

本発明に係るFRPの製造方法は、成形型内に強化繊維材積層体を配置するとともに、該強化繊維材積層体の上に治具を配置し、前記成形型内を吸引により減圧した後、該成形型内に樹脂を注入し、樹脂を前記強化繊維材積層体中に含浸させるFRPの製造方法において、前記強化繊維材積層体の上に配置される治具が凹凸形状の樹脂流路を有し、該樹脂流路を介して前記強化繊維材積層体に樹脂を含浸させることを特徴とするものである。

(もっと読む)

複合材部品の製造方法

複合材部品を製造する方法において、部品成形環境(3)にプリフォーム(5)を装填する工程と、この環境を、溶液中または懸濁液中に触媒材料を運んだ溶媒で満たす工程と、この液体(6)を型から排出し、それによりプリフォームおよびまたは成形環境の内表面に、触媒材料の残留物を残存させる工程と、成形環境を加熱し、その加熱後または加熱と同時に、このような条件下で、プリフォームおよびまたは成形環境の表面にカーボンナノチューブの構造物を成長させるように、炭素を含んだガス(7)を導入する工程と、炭素を含んだガスを除去する工程と、プリフォームとカーボンナノチューブの構造物を通過して樹脂が分散する成形環境に液状の樹脂材料(9)を導入し、樹脂が硬化されまたは固定されたら、完成した複合材部品を形成する工程とを含む。  (もっと読む)

(もっと読む)

複合材料部材の形状寸法を制御するための方法及び装置

複合材料部材3の形状寸法を制御する方法である。この方法は、圧力伝達器6を使って複合材料部材に圧力を加える工程と、この圧力を加える工程の間に、複合材料部材を加熱する工程と、フィードバック信号を生成するために圧力伝達器の位置を計測する工程と、フィードバック信号の変化に応答して圧力伝達器を移動させる工程とを含んでいる。  (もっと読む)

(もっと読む)

インサ−ト成型金型および成型品の製造方法

【課題】 従来のインサ−ト成型金型は、樹脂射出時に発生するフイルム上の回路パタ−ンの位置ずれを防ぐために、一対の金型の型合わせ面に前記フイルムを挟んで型締めしてから成型する必要があり、一回の成型で両面に回路パタ−ンを持った成型品が得られなかった。

【解決手段】 インサ−ト成型金型のキャビティ−と接する金型面を通気性多孔基材とすることにより金型面を負圧に制御し、パタ−ン等の付与された複数のフイルムをその金型面上に沿って吸引固定することにより複数のフイルムの間にキャビティ−を形成し、そのキャビティ−内に流体樹脂を注入する注入ゲ−トを設け、それにより一回の成型で両面に回路パタ−ンを持った成型品を得る。

(もっと読む)

繊維強化プラスチックの成形状況モニタリング方法

【課題】FRPの成形において、成形中の液状体の含浸状況を経時的に正確にモニタリングし、未含浸部が残存せず厚さが均一な良好な成形体を得ること。

【解決手段】成形型内に配置した板状の強化繊維基材への液状体の含浸過程において、前記強化繊維基材の第1の面の側から周波数400〜600kHzの音波を送信し該強化繊維基材の第2の面の側で、前記音波を受信し、受信する音波強度の変化により該液状体の含浸状況を検出し、かつ、受信する音波の送信から受信までに要した時間から該液状体が含浸した前記強化繊維基材の厚さを測定することを特徴とする、繊維強化プラスチックの成形状況モニタリング方法。

(もっと読む)

61 - 80 / 128

[ Back to top ]